1

(21)А330697/23-33

(22)23.11.87

(46) 30.10.89. Бюл. № АО

(71)Специализированная проектно- конструкторская организация по наладке технологических процессов производства и оказанию помощи предприятиям Оргтехстром

(72)И.А.Наркевича, А.Е.Гуревич, А.И.Русс, К.В.Розе и Я.Я.Вилшкерст

(53)666.972(088.8)

(56)Авторское свидетельство СССР № 423782, кл. С 04 В 41/06, 1973.

Авторское свидетельство СССР № 635078, кл. С 04 В 41/04, 1977.

(54)РАСТВОР ДЛЯ ПРОПИТКИ АЛЮМОСИ- ЛИКАТНЫХ ОГНЕУПОРОВ

(57)Изобретение относится к производству алюмосиликатных огнеупоров и предназначено для пропитки

футеровки враш,аюи1Д1ХСя керамзитовых печей, печей для производства цемента и других тепловых агрегатов, требующих повышенной износостойкости. Целью изобретения является повышение износостойкости огнеупоров и снижение температуры термообработки. Раствор для пропитки алюмосиликатных огнеупоров содержит, мас.%: ортофосфорная кислота с концентрацией не менее 73% 90,0-94,5, отход цроизводства минеральной ваты (корольки) 3-5,5; пьшевидные отходы производства вторичного а,пю- миния 0,5-1,5; щавелевая кислота 2-3., Износостойкость алюмосиликат- ного огнеупора, пропитанного указанным раствором, 0,018-0,20 г/см , термостойкость (1300 С вода) 17-18 теплосмен, температура термообработки 15-25 с. 2 табл.

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ ЭКСПЛУАТАЦИОННЫХ ХАРАКТЕРИСТИК АЛЮМОСИЛИКАТНОГО ОГНЕУПОРА | 2011 |

|

RU2474559C1 |

| Шихта для изготовления огнеупоров | 1990 |

|

SU1738791A1 |

| Огнеупорная масса | 1987 |

|

SU1578107A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| СПОСОБ РЕМОНТА ФУТЕРОВКИ ТЕПЛОВОГО АГРЕГАТА | 2017 |

|

RU2659104C1 |

| Способ получения Ni-Mo катализатора гидрокрекинга углеводородного сырья | 2018 |

|

RU2664641C1 |

| Способ получения Ni-W катализатора гидрокрекинга углеводородного сырья | 2018 |

|

RU2671851C1 |

| Краска для керамических строительных материалов | 1988 |

|

SU1696444A1 |

| Огнеупорная бетонная смесь | 1982 |

|

SU1046225A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ | 2006 |

|

RU2320612C1 |

Изобретение относится к производству алюмосиликатных огнеупоров и предназначено для пропитки футеровки вращающихся керамзитовых печей, печей для производства цемента и других тепловых агрегатов, требующих повышенной износостойкости. Целью изобретения является повышение износостойкости огнеупоров и снижение температуры термообработки. Раствор для пропитки алюмосиликатных огнеупоров содержит, мас.%

ортофосфорная кислота с концентрацией не меннее 73% 90,0-94,5

отход производства минеральной ваты /корольки/ 3-5,5

пылевидные отходы производства вторичного алюминия 0,5-1,5

щавелевая кислота 2-3. Износостойкость алюмосиликатного огнеупора, пропитанного указанным раствором 0,018-0,20 г/см2, термостойкость /1300°С вода/ 17-18 теплосмен, температура термообработки 15-25°С. 2 табл.

Изобретение относится к производству алгамосиликатных огнеупоров и предназначено для пропитки футеровки керамзитовых вращающихся печей, печей для производства цемента и других тепловых агрегатов,тре- буюпщх повьшенной износостойкости.

Цель изобретения - повышение износостойкости огнеупоров и снижение температуры термообработки - достигается тем, что раствор для пропитки алюмосиликатных огнеупоров включает отходы производства минеральной ваты (корольки), пылевидные отходы производства вторичного алюминия и щавелевую кислоту.

Отходы производства минеральной ваты имеют следующий химический состав, мас.%: SiOi 46,83; 10,82; ГегОз2,51; СаО 24,10; MgO 14,23; SO 0,05; ШШ 1,46.

Благодаря стекловидной структуре их использование в тонкомолотом состоянии обеспечивает достаточно активное взаимодействие с ортофосфор- иой кислотой и формирует низкотемпературную структуру пропитанного огнеупора, а при температуре эксплуатации создает основу стеклофазы поверхностного покрытия, обеспечивающую повыщенные прочность и износостойкость.

сл

00

со to сд

Пылевидные отходы производства вторичного алюминия имеют слгдующий химический состав, мас.%: Л1 12,7; 29,2; , 2; MgO 3,4; NaCl 12,8; KCl 11,9; Cu 0,2; Mn 0,1; Fe 1,6; Zn 0,2; ППП 16,7.

Содержащийся в них свободньш Al интенсифицирует реакщно взаимодействия с огнеупором, способствуя образованию конечных продуктов при более низких температурах, а ионы К и На улучшают смачиваемость и обеспечивают лучшее проникновение раствора в поры алюмосиликатно- го огнеупора.

Добавка щавелевой кислоты вьтол- няет роль буфера, замедляющего скорость химической реакции на границе твердой и жидкой фаз и, тем самым, позволяет регулировать сроки жизнеспособности пропиточного ра- створа.

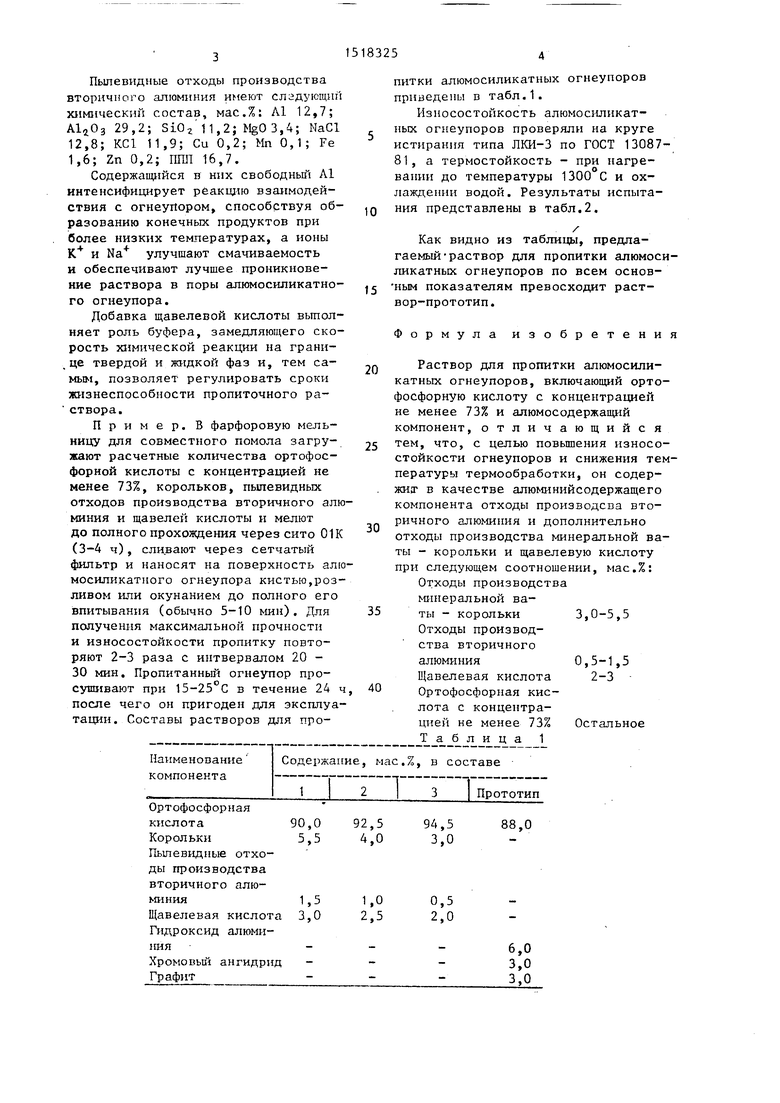

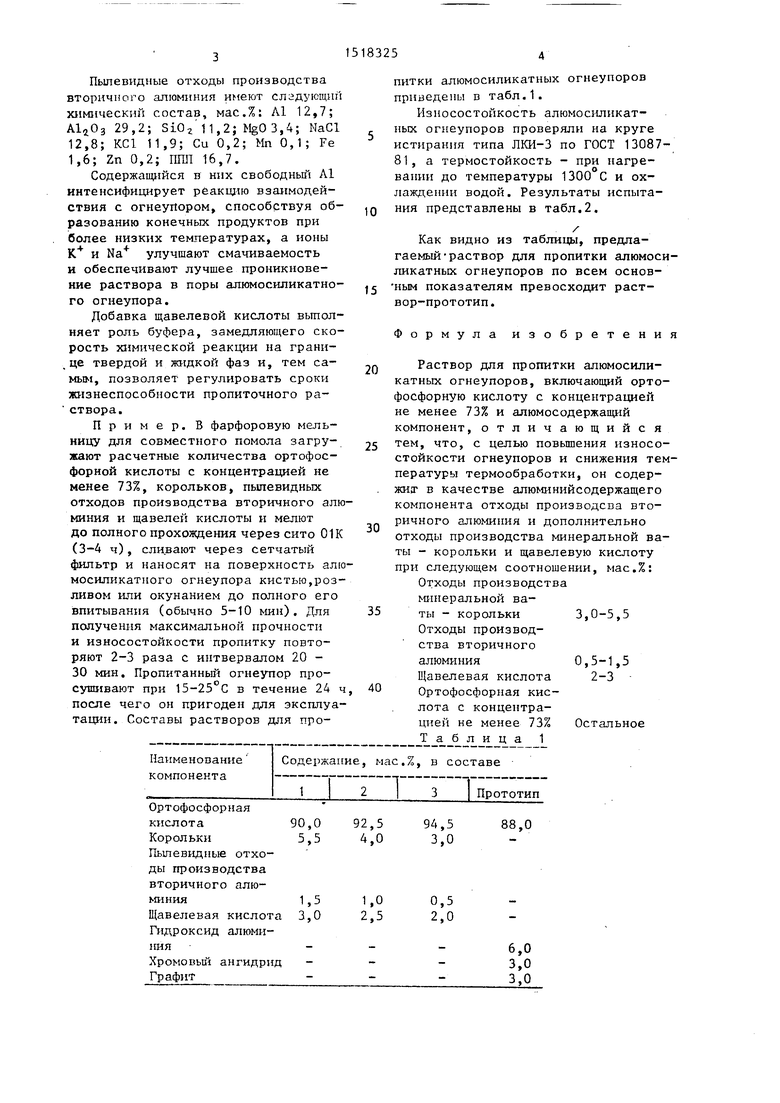

Пример. В фарфоровую мельницу для совместного помоопа загружают расчетные количества ортофос- форной кислоты с концентрацией не менее 73%, корольков, пылевидных отходов производства вторичного алюминия и щавелей кислоты и мелют до полного прохождения через сито 01К (3-4 ч), сливают через сетчатый фильтр и наносят на поверхность ал мосиликатного огнеупора кистью,розливом или окунанием до полного его впитывания (обычно 5-10 мин). Для получения максимальной прочности и износостойкости пропитку повторяют 2-3 раза с интвервалом 20 - 30 мин, Пропитанньй огнеупор просушивают при 15-25°С в течение 24 после чего он пригоден для эксплуатации. Составы растворов для проПьmeв щныe отходы производства вторичного алюЬ0ШИЯ

Щавелевая кислота Гидроксид алюминия

Хромовьй ангидрид Графит

5

0

питки алюмосиликатных огнеупоров приведены в табл.1.

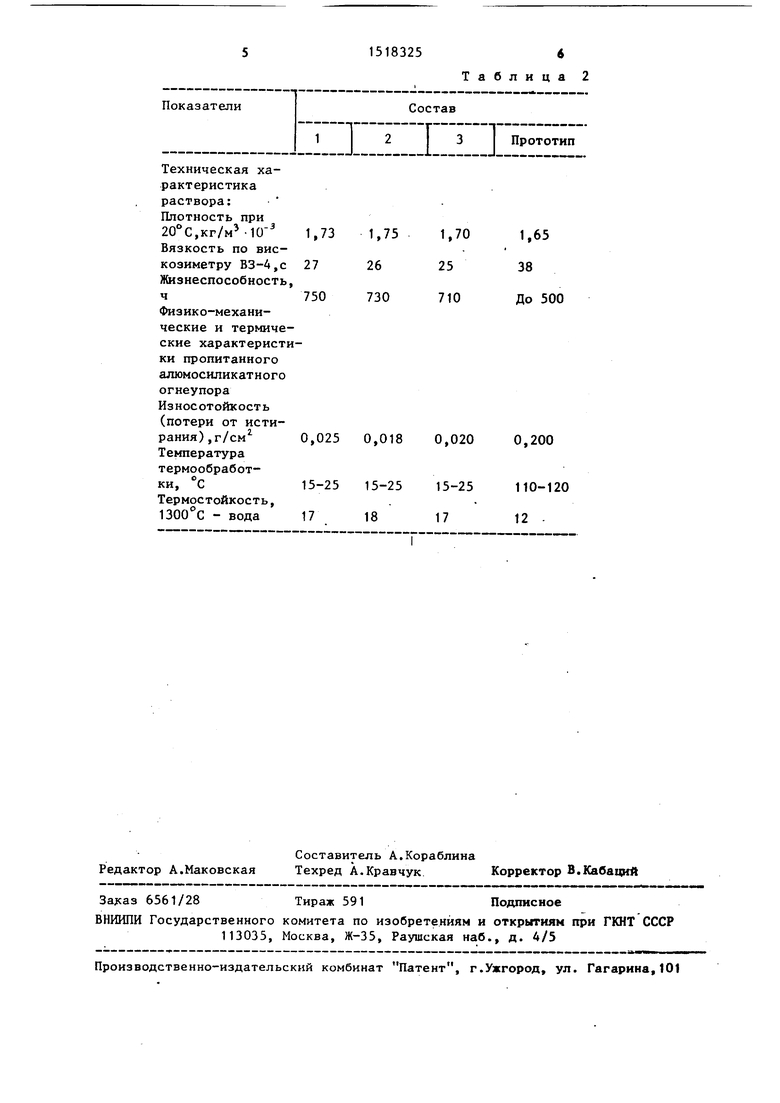

Износостойкость алюмосиликатных огнеупоров проверяли на круге истирания типа ЛКИ-3 по ГОСТ 13087- 81, а термостойкость - при нагревании до температуры 1300 С и охлаждении водой. Результаты испытания представлены в табл.2.

/

Как видно из таблицы, предлагаемый -раствор для пропитки алюмосиликатных огнеупоров по всем основ- ным показателям превосходит раствор-прототип .

Формула изобретения

Раствор для пропитки алюмосиликатных огнеупоров, включающий орто- фосфорную кислоту с концентрацией не менее 73% и алюмосодержащий компонент, отличающийся 5 тем, что, с целью повьппения износостойкости огнеупоров и снижения температуры термообработки, он содер- . жит в качестве алюминийсодержащего компонента отходы производсБа вторичного алюминия и дополнительно отходы производства минеральной ваты - корольки и щавелевую кислоту при следующем соотношении, мас.%: Отходы производства минеральной ваты - корольки 3,0-5,5 Отходы производства вторичного алюминия0,5-1,5

Щавелевая кислота 2-3 - Ортофосфорная кислота с концентрацией не менее 73% Остальное Таблица 1

0

35

40

1,0

2,5

0,5 2,0

6,0 3,0 3,0

,

1,73 1,75 1,70 27 26 25 750 730 710

0,025 0,018 0,020

15-25

17

15-25 15-25

18

17

Таблица 2

1,65

38

До 500

0,020

15-25

17

0,200

110-120 12

Авторы

Даты

1989-10-30—Публикация

1987-11-23—Подача