Изобретение относится к огнеупорной промышленности, а именно к составам высокоглиноземистых огнеупоров, предназначенных для службы в условиях .переменных температур или интенсивного воздействия шлаков, например в сводах электропечей, а также в погружаемых фурмах при продувке металла газами и порошками.

Известна шихта для изготовления огнеупоров состава, мас.% : гидрат окиси алюминия 5-10, ортофосфорная кислота 3-5, алюмохромфосфатная связка 3-15 и электрокорунд остальное. Изделия на основе известной шихты обладают недостаточными

прочностью и термостойкостью, что ограничивает область их применения.

Наиболее близкой к изобретению является шихта для изготовления огнеупоров состава, мас.% : электрокорунд 22-33,2, глинозем 38-51. кристаллический кварцит 18,5-28, ортофосфорная кислота 4,8-7,5.

Недостатки известной шихты - сравнительно невысокая прочность как спрессованного сырца, так и после сушки, что приводит к повышению брака при прессовании изделий и затрудняет процесс автоматизации съема изделий; сравнительно невысокие термостойкость и износостойкость изделий при эксплуатации в сводах

V4 GJ 00 4 ЧЭ

электропечей, в агрегатах внепечной обработки стали и т.п.

Цель изобретения - повышение предела прочности при сжатии спрессованного сырца и изделия после сушки, а также повышение термостойкости и износоустойчивости изделий в сталеплавильных агрегатах.

Цель достигается тем, что шихта для изготовления огнеупоров, включающая фосфатное связующее, корундосодержа- щий компонент, глинозем и кварцит, содержит в качестве фосфатного связующего алюмохромфосфатное связующее и дополнительно дисперсные алюмохромовые отходы катализатора нефтехимического производства при следующем соотношении компонентов, мас.% : Ал юмохромфосфатное связующее.6-9

Глинозем32-36

Кварцитсодержащий компонент14-22Дисперсные алюмохромовые отходы катализатора нефтехимического производства5-10Корундсодержащий компонент Остальное Алюмохромовые отходы катализатора нефтехимического производства (АХО) - это дисперсный (менее 0,06 мм, преобладающий размер частиц 70-20 мкм) высокоглино- земистый материал с огнеупорностью 1760°С следующего химического состава. мас.% : 75 А1аОз; 11.6 СпгОз: 10.2 SiOr, 0.78 ТЮ2; 0,5 Рв20з; 0,3 СаО; 1,62 R20.

Алюмохромфосфатное связующее (АХФС) - это раствор ортофосфорной кислоты с гидратами глинозема и оксидами хрома (ТУ 6-18-166-83) плотностью 1,60-1,74 г/см3 и состава AteOs 0,8 СгаОз 3 PaOsМеханизм твердения шихты указанного состава, обусловленный склеиванием частиц огнеупорных заполнителей (кристаллический кремнезем и зернистый корунд) и образованием с их поверхностью водородных связей фосфатных анионов при относи- тельно низких температурах. в значительной степени интенсифицируется присутствием катиона Сг+3 в алюмофосфат- ном растворе, твердыми дисперсными частицами оксидов хрома, алюминия, кремния, входящими в АХО, и тонкодисперсным состоянием глиноземистого компонента. Катионы хрома, основная масса глинозема и тонкодисперсные частицы оксидов хрома, кремнезема и глинозема ускоряют химическое взаимодействие крупнозернистых корунда и кремнезема с фосфатным связующим, продуктом которого является

образование кислых одно- и двухэамещен- ных фосфатов алюминия и кремния, в результате чего уже в период формирования резко возрастает механическая прочность

сырца, что позволяет автоматизировать съем изделий и их садку на печной вагон для обжига, а также резко возрастает предел прочности изделий после сушки.

При нагревании из указанных компо0 нентов формируются кристаллические фазы муллита, кристобалита, трехзамещенного фосфата алюминия, а по границам корундовых зерен формируется твердый раствор СгаОз в корунде. Совокупность указанных

5 фаз и распределение их в огнеупоре обеспе- чивают устойчивость к резким сменам температур. Твердый раствор Сг20з в корунде и кристобалитовая форма AIP04 с относительно низким коэффициентом термического ли0 нейногорасширения,жестко

цементирующая тугоплавкие фазы, обеспечивают изделиям высокую термическую устойчивость.

Глубокая дисперсия и активность кати5 она хрома в растворе алюмохромфосфатно- го связующего, а также дисперсность твердых частиц СгсОз отходов катализатора способствуют в результате твердофазных диффузионных процессов образованию хи0 мически устойчивого соединения хСг20з. предохраняют огнеупор (основные слагающие его кристаллические фазы муллит, остаточный кристобалит, корунд, фосфат алюминия) от металле- и шлакоразъедания в

5 условиях эксплуатации, в результате чего огнеупоры значительно увеличивают сроки службы в футеровках металлургических и высокотемпературных агрегатов, особенно в агрегатах внепечной обработки стали при

0 продувке порошками силикокальция.

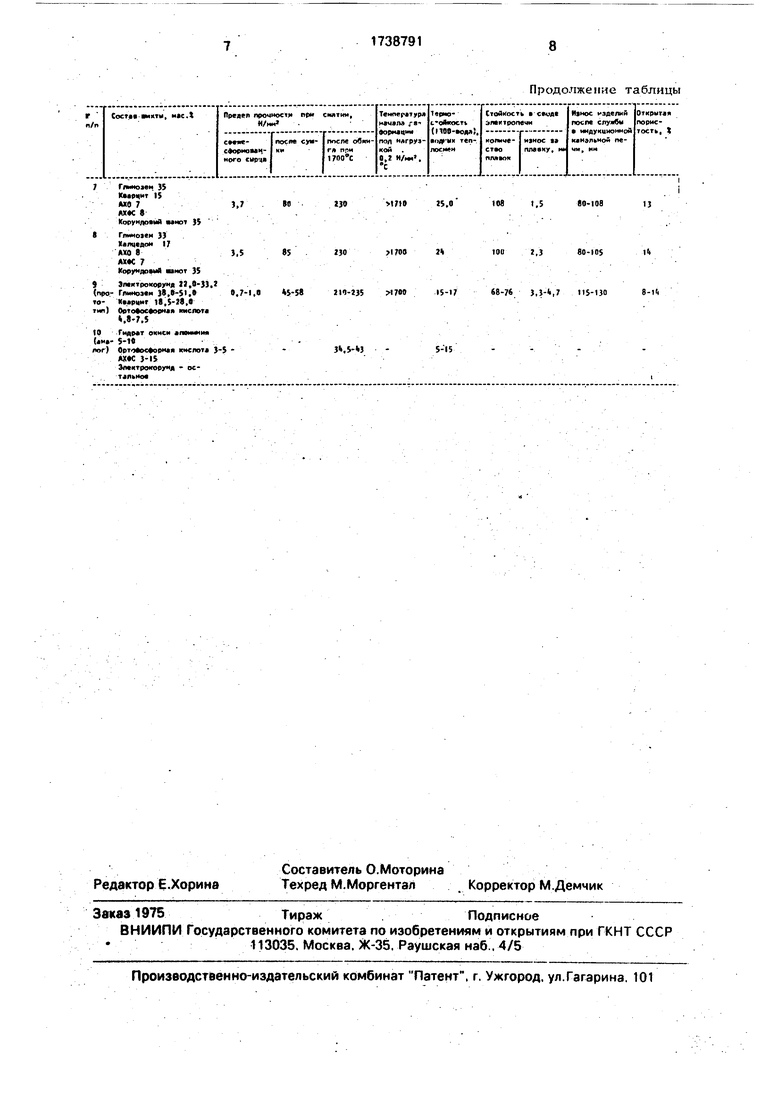

При содержании в составе АХФС более 9% (состав 5 в таблице) снижается предел прочности при сжатии свежесформованного сырца, нарушается геометрия изделий

5 при последующих технологических операциях; содержание АХФС менее 6% снижает плотность сырца и ухудшает качество изделий.

При содержании в составе шихт АХО более 15% снижается плотность изделий

0 после обжига в результате разрыхляющего воздействия: при содержании АХО менее 5% уменьшается количество химически инертного соединения А120з Сг20з.

При содержаний в составе более 37%

5 тонкодисперсного глинозема ухудшается прессование (могут быть перепрессовочные трещины), при содержании 32% глинозема снижается выход муллита, повышается пористость и увеличивается износ огнеупора.

При содержании кремнеземсодержа- щего компонента более 22% в результате обжига образуется больше остаточного кри- стобалита (менее коррозионноустойчивой фазы) и снижается термостойкость; при содержании кремнеземсодержащего компонента менее 14% снижается выход муллита и повышается количество стеклофазы, что уменьшает износостойкость огнеупора.

Предлагаемый состав компонентов обеспечивает значительно большее повышение прочности на сжатие и термостой- кость изделий по сравнению с известным. Кроме того, предлагаемый состав обладает повышенной износостойкостью при эксплуатации в сталеплавильных агрегатах.

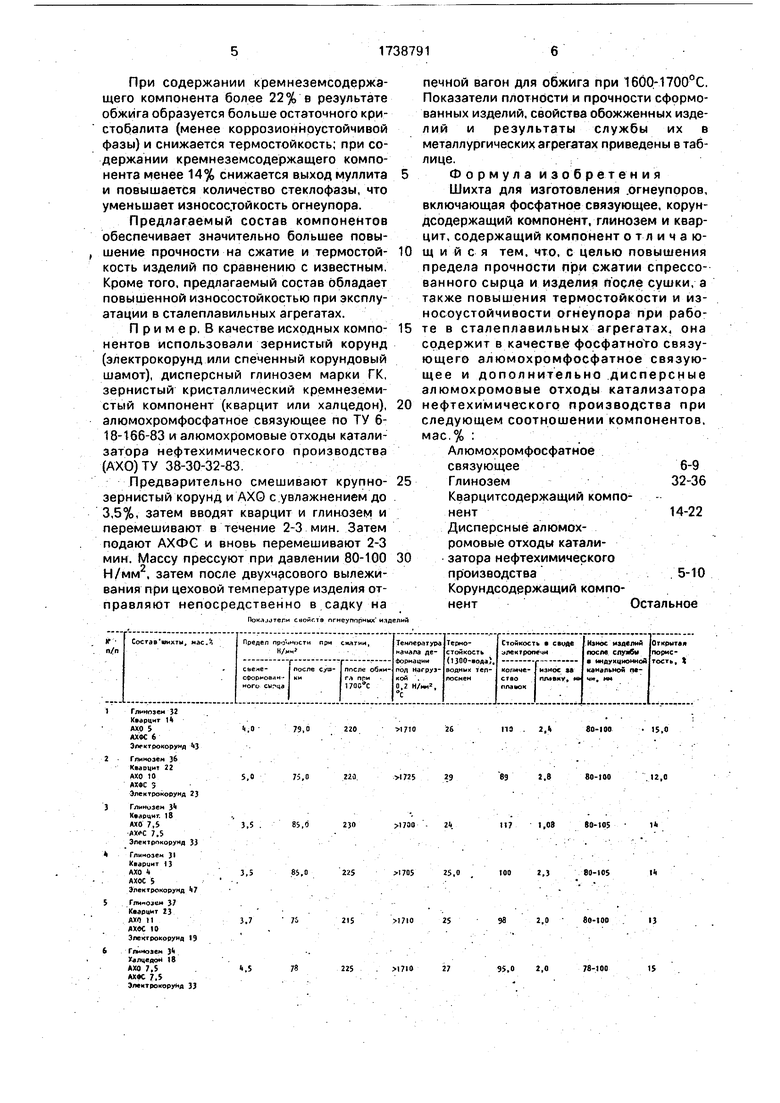

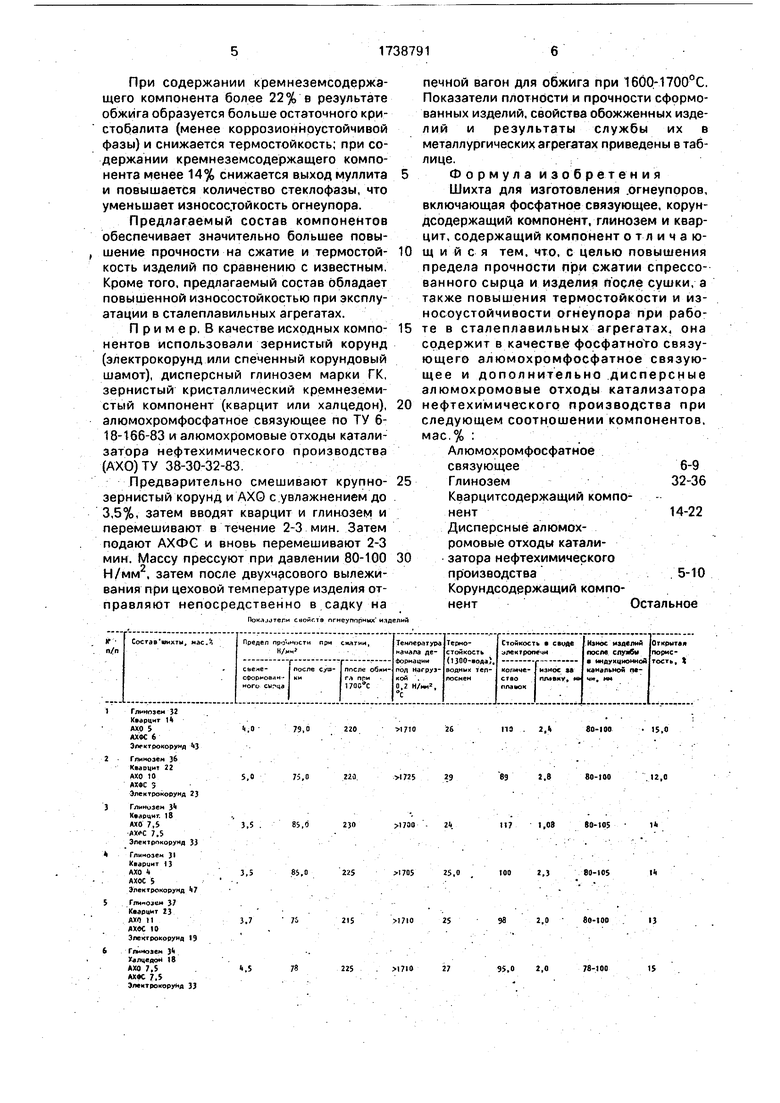

П р и м е р. В качестве исходных компо- нентов использовали зернистый корунд (электрокорунд или спеченный корундовый шамот), дисперсный глинозем марки ГК, зернистый кристаллический кремнеземистый компонент (кварцит или халцедон), алюмохромфосфатное связующее по ТУ 6- 18-166-83 и алюмохромовые отходы катализатора нефтехимического производства (АХО)ТУ 38-30-32-83.

Предварительно смешивают крупно- зернистый корунд и АХО с увлажнением до 3,5%, затем вводят кварцит и глинозем и перемешивают в течение 2-3 мин. Затем подают АХФС и вновь перемешивают 2-3 мин. Массу прессуют при давлении 80-100 Н/мм2. затем после двухчасового вылеживания при цеховой температуре изделия отправляют непосредственно в садку на

Пок.иатегм снойгтэ огнеупорных ит

печной вагон для обжига при 1600-1700°С. Показатели плотности и прочности сформованных изделий, свойства обожженных изде- лий и результаты службы их в металлургических агрегатах приведены в таблице.

Формула изобретения Шихта для изготовления .огнеупоров, включающая фосфатное связующее, корун- дсодержащий компонент, глинозем и кварцит, содержащий компонент отличающийся тем, что, с целью повышения предела прочности при сжатии спрессованного сырца и изделия после сушки, а также повышения термостойкости и износоустойчивости огнеупора при работе в сталеплавильных агрегатах, она содержит в качестве фосфатного связующего алюмохромфосфатное связующее и дополнительно дисперсные алюмохромовые отходы катализатора нефтехимического производства при следующем соотношении компонентов, мас.% :

Алюмохромфосфатное связующее Глинозем

Кварцитсодержащий компонент

Дисперсные алюмохромовые отходы катализатора нефтехимического производства Корундсодержащий компонент

6-9 32-36

14-22

5-10

Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления огнеупоров | 1982 |

|

SU1058940A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ | 2003 |

|

RU2250885C2 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| Способ изготовления сложнопрофильных корундомуллитовых огнеупорных изделий | 2023 |

|

RU2822232C1 |

| Шихта для изготовления огнеупоров | 1980 |

|

SU895963A1 |

| Шихта для изготовления огнеупоров | 1981 |

|

SU1008188A1 |

| Шихта для изготовления огнеупорного композиционного материала | 1990 |

|

SU1791426A1 |

| ОГНЕУПОРНЫЙ МЕРТЕЛЬ | 2005 |

|

RU2274624C1 |

| Шихта для изготовления огнеупоров | 1983 |

|

SU1168538A1 |

| Огнеупорная масса для разливки металлов | 1990 |

|

SU1742261A1 |

Изобретение относится к огнеупорной промышленности, а именно к составам высокоглиноземистых огнеупоров. Шихта содержит, мас.% : алюмохромфосфатное связующее (АХФС) 6-9. глинозем 32-36. кварцит содержащий компонент 14-22, дисперсные алюмохромовые отходы катализатора нефтехимического производства 5-10 и корундсодержащий компонент остальное. Шихту готовят следующим образом. Первоначально смешивают крупнозернистый корунд и алюмохромовые отходы с увлажнением до 3,5%, затем загружают кристаллический кремнезем и-глинозем и пере мешивают в течение 2-3 мин. Затем подают АХФС и проводят дополнительное перемешивание 2-3 мин. Массу прессуют при давлении 80-100 Н/мм2, затем после двухчасового вылеживания при цеховой температуре изделия направляют в садку для обжига при температуре 1600-1700°С. Предел прочности при сжатии свежесформованного сырца 3,5-5 Н/мм, после сушки 75-85 Н/мм2. Термостойкость 24-29 водных теплосмен. Температуры деформации под нагрузкой 0,2 Н /ммг 1700-1725°С. Износ изделий после службы в индукционной канальной печи от 73-100 до 80-108 мм. 1 табл.

Глинозем 32 Кварцит 14 АХО 5 АХФС 6 Элгктрокорунд ЬЗ

Глинозем 36 Кварцит 22 АХО 10 АХФС 3 Электрокоруид 23

Глииизеи З1 Кварцит 18 АХО 7,5 7.5 Электрокорунд 33 Глинозем 3I Квэриит 13 АХО 4 АХОС 5 Электрокорунд Ь7

Глинозем 37 Кварцит 23 АХО II АХОС 10 Электрокорунд 1Э

Глинозем З1 Халцедон 18 АХО 7.5 АХФС 7,5 Электрокорунд 33

|,0

79,0

220

171026

1192,

80-100

15,

5,075,0га 172529

3,585,02JO 17ЭО24

892,880-10012,

1171,0880-1051

3,585,0225 17П525,01002,380-105I

982,080-10013

,578225 17Ю2795,0 2,078-10015

171026

1192,

80-100

15,0

892,880-10012,0

1171,0880-1051

982,080-10013

3,7

3,5

-5 -

«О

5

.7-1,в «-5

230Я 700

Z14-J35 17«0

Продолжение таблицы

.0

1002,380-10$It

15-17

8-7 3,3-,7 115-130в-И

5-15

| Шихта для изготовления огнеупоров | 1980 |

|

SU963976A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Шихта для изготовления огнеупоров | 1978 |

|

SU814975A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1992-06-07—Публикация

1990-09-06—Подача