0)

с:

Изобретение относится к составу огнеупорных бетонов на фосфатных связующих и может быть использовано в качестве огнеупорной футеровки ля различных тепловых агрегатов с температурой эксплуатации до 1400°С в металлургической, химической и промышленности строительных материалов.

Во многих промышленных печах, и установках футеровки, кроме нагрузок и высоких температур, подвергаются истирающему воздействию ишаков, кокса, шихты и материалов. Как правило, для их футеровки применяются штучные огнеупоры, спеченные или на керамической связке или тяжелые огнеупорные бетоны. Однако износостойкость огнеупоров и бетонов п-ри температурах эксплуатации недостаточна, что приводит к разрушению футеровки. Плотные огн.еупоры и бетоны имеют истираемость 0,3-0,5 г/см , чтЬ не удовлетворяет условиям стойкости футеровок и снижает сроки эксплуатации печей и установок. .

- Известна масса для огнеупорного бетона на о.снове циркона fl L включающая фосфатную, связку, графит и кремний металлический.

Недостатком ее является низкая термостойкость.

Наиболее близким.к предлагаемому является .состав С2 J, который содержит указанные ингредиенты в ледующих соотношениях, ,вес.%: Цирконовый концентрат 30-45 Глина. 15-20

Шамот . 35-40 Ортофосфорная кислота 5-10 Недостатком известной массы являг тся то, что при- высокой термичесой стойкости 45-50 теплосмен маса имеет малую износостойкость, так ак не содержит в своем составе комонентов, устойчивых к истиракнцему оздействию, таких как корунд или арбид кремния. .

Цель изобретения - повышение износостойкости бетона.

Поставленная цепь достигается тем, что огнеупорная бетонная смесь, включающая ортофосфорную кислоту, шамотный заполнитель и цирконовый 1 онцентрат, содержит дополнительно тонкодисперсные отходы кзрбида кремния при следующих соотношениях компонентов, вес.%:

Ортофосфорная: кислота 9-13 Цирконовый концентрат 13-18 Тонк(эдисперсные отходы карбида кремния 15-19 Шамотный заполнитель Остальное При совместном использовании в составе огнеупорного бетона тонкомолотых наполнителей, таких как отходы карбида кремния и цирконовый

концентрат, при взаимодействии с ортофосфорной кислотой образуется термостойкая и износостойка.я фосфатная связка. Новая связка обеспечивает прочное сцепление зерен запол5 нителя (шамота). Кроме того, высокая износостойкость и термическая стойкрсть достигнуты за .счет получения при .нагреве вторичного му.пли- . та,, который образуется при взаимо10 действии кремнеземистой составляющей шамота и корунда.

Следовательно, только совместное использование в сост.аве огнеупорного бетона шамота, цирконового концентс рата и отходов карбида кремния с ортофосфорной кислотой в указанных соотношениях обеспечивает высокие фифизико-термические характеристики.

В качестве заполнителя используется шамот класса А с зернистостью

0 до 10 мм. Цирконовый концентрат

тонкодисперсный- применяется в соответствии с ЦМТУ 05-29-67. Отходы карбида кремния должны содержать не менее 75% SiC, через сито 009 5 должно проходить не менее 80% прюбы. Ортофосфорная кислота соответствует ГОСТ 6552-58 и перед приготовлением смеси разбавляется водой до плотности 1,54 г/см . ,

0 Огнеупорный бетон готовят следующим образом.

Тонкомолотые компоненты, дозированные в приведенных соотношениях по Весу, смешивают в мешалке при5 нудительного действия до однородности, затем добавляется шамот, и вновь вся смесь перемешивается.. Затем Добавляют ортофосфорную кислоту и смесь перемешивают не менее л 5 мин. Из приготовленной смеси ме- . тодом прессования при удельном дав.лении .150 кг-с/см готовят образцы для испытаний.

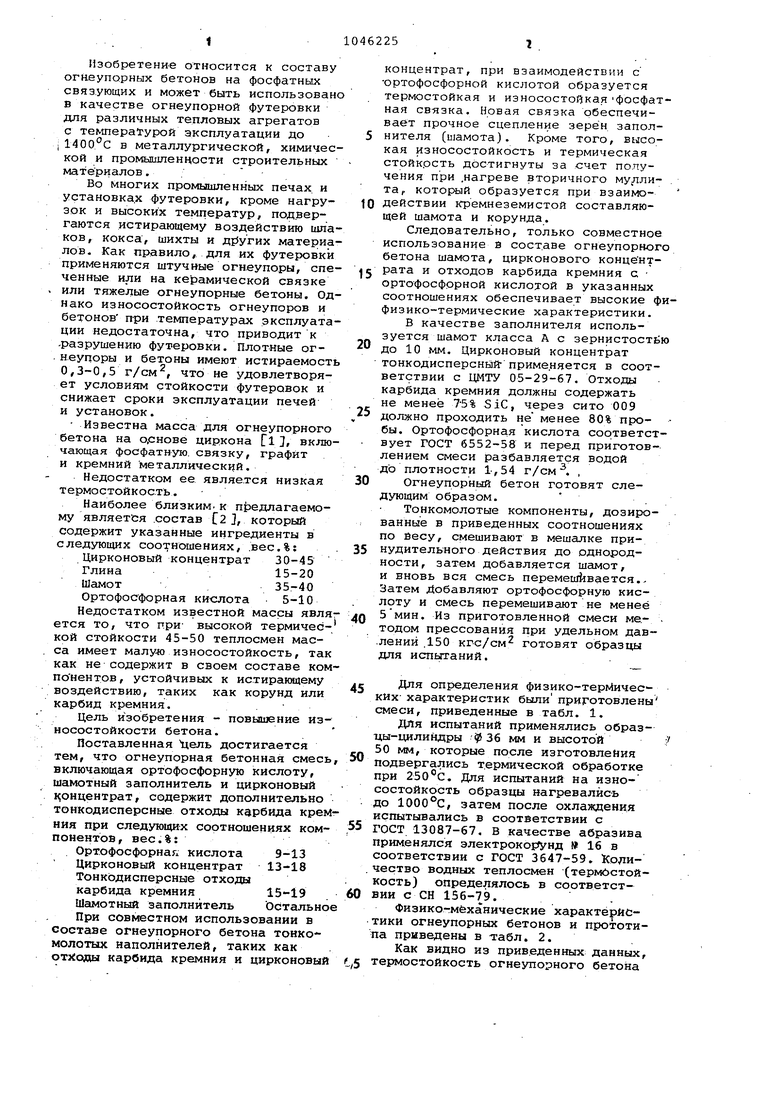

C Для определения физико-терМических- характеристик были приготовлены смеси, приведенные в табл. 1.

для испытаний применялись образцы-цилиНдры мм и высотой ;

50 мм, которые после изготовления

подверга.лись термической обработке при . Для испытаний на износостойкость образцы нагревались до 1000°С, затем после охлаждения испытывались в соответствии с

5 ГОСТ 13087-67. В качестве абразива применялся электроког унд № 16 в соответствии с ГОСТ 3647-59. Коли. чество водных теплосмен (термостойкость) определялось в соответст0 ВИИ с СН 156-79..

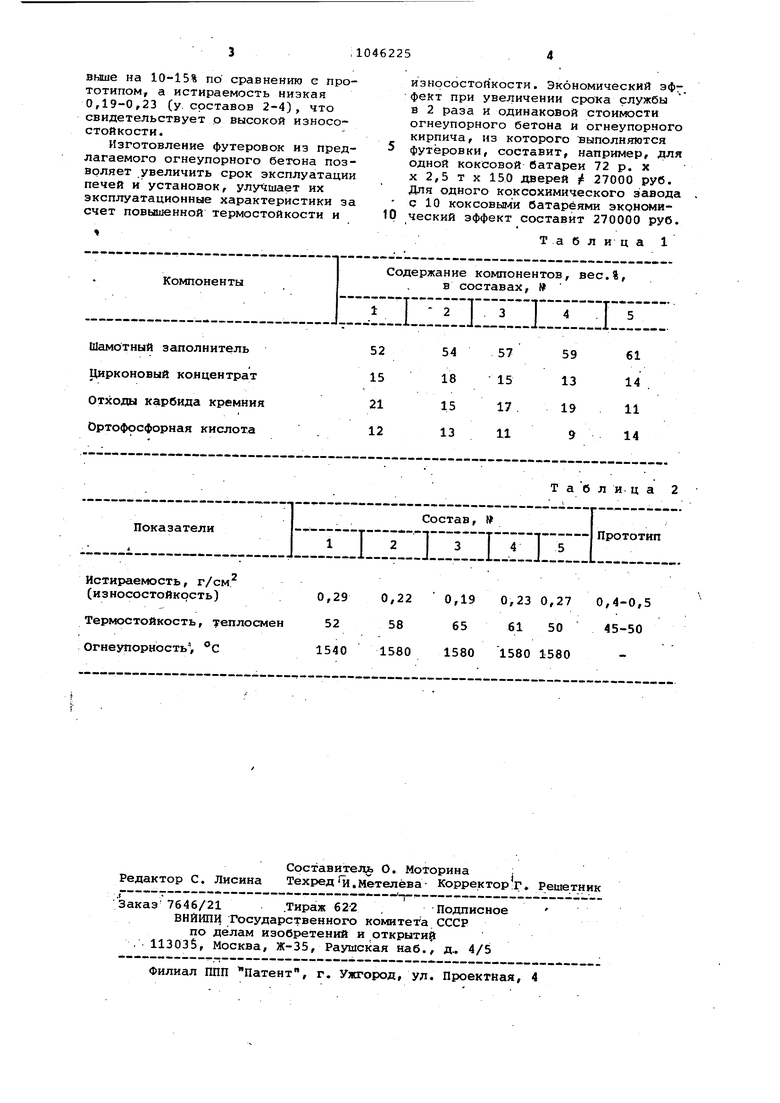

Физико-механические характеристики огнеупорных бетонов и прототипа приведены в табл. 2.

Как видно из прив.еденных данных,

5 термостойкость огнеупорного бетона

выше на 10-15% по сравнению е прототипом, а истираемость низкая 0,19-0,23 (у. составов 2-4), что свидетельствует о высокой износостойкости.

Изготовление футеровок из предлагаемого огнеупорного бетона позволяет увеличить срок эксплуатации печей и установок, улучшает их эксплуатационные характеристики за счет повышенной термостойкости и

износостойкости. Экономический эффект при увеличении срока службы в 2 раза и одинаковой стоимости огнеупорного бетона и огнеупорного кирпича, из которого выполняются

футеровки, составит, например, для одной коксовой батареи 72 р. х X 2,5 т X 150 дверей ft 27000 руб. Для одного коксохимического завода с 10 коксовыми батареями экрномический эффект составит 270000 руб.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ФУТЕРОВКИ ТЕПЛОВОГО АГРЕГАТА | 2017 |

|

RU2659104C1 |

| Огнеупорная масса | 1990 |

|

SU1742260A1 |

| Огнеупорная масса | 1981 |

|

SU1008194A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ МАСС ДЛЯ МОНОЛИТНЫХ ФУТЕРОВОК | 1998 |

|

RU2153480C2 |

| СПОСОБ РЕМОНТА ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ ЖАРОСТОЙКИМ БЕТОНОМ | 2004 |

|

RU2265780C2 |

| Огнеупорная обмазка | 1980 |

|

SU903350A1 |

| Шихта для изготовления огнеупоров | 1990 |

|

SU1738791A1 |

| Огнеупорная масса | 1987 |

|

SU1578107A1 |

| Сырьевая смесь для изготовления огнеупорного материала | 1977 |

|

SU697473A1 |

| Сырьевая смесь для изготовления жаростойкого газобетона | 1982 |

|

SU1079632A1 |

ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ, включгиощая ортофосфорную кислоту, шамотный заполнитель и цирконовый концентрат, . о т л и ч а ющ а я с я тем, ITO, с целью повышения износостойкости, она содержит дополнительно тонкодисперсные отходы карбида кремния при йледующих соотношениях компонентов, вес.%: Ортофосфорная кислота . 9-13 Цирконовый концентрат 13-18 Тонкодисперсные отходы карбида кремния15-19 Шамотный заполнитель Остальное

Истираемость, г/см 0,29 0,22 (износостойкость) 52 58 Термостойкость, теплосмен Огнеупорностьу с 1540 1580

Таблица 2 0,19 0,23 0,27 0,4-0,5 65 61 50 45-50 1580 1580 1580

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Огнеупорная масса | 1976 |

|

SU585141A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шихта для изготовления огнеупорных изделий | 1975 |

|

SU565023A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-10-07—Публикация

1982-01-04—Подача