Изобретение относится к составу огнеупорных масс и может быть использовано в металлургии и энергетике для изготовления монолитных футеровок и защитных покрытий.

Цель изобретения - повышение адгезии к защищаемой поверхности, устойчивости в шлаках и термической стойкости.

Огнеупорную массу готовят следующим образом.

Пример 1и6. Предварительно термообработанную при 1600-1650 С смесь отхода алюмохромового катализатора,%: А1а03 72-73; Сг,0 4; SiOi 9S5; (ТУ 38-103-544-83)

и пластификатора (глина по ТУ 14-8-218-75), взятых в соотношении 0,8:0,2, дробят, измельчают и приготавливают смесь совместного помола из молотого брикета, пластификатора и оксида алюминия, причем конечное соотношение отхода алюмохромового катализатора, пластификатора и оксида алюминия, должно быть равным 0,8:0,15:0,05. Кианитовый шамот (сод. А1гО-,65%) увлажняют ортофос- форной кислотой в количестве 10%, ремешивают, добавляют смесь совместного помола и снова перемешивают. Общее время перемешивания должно быть равно 15-20 мин. Ич масс формуют

ел 1

00

при удельном давлении 20 МПа образцы, термообрабатывают и определяют свойства.

Пример 2,4 и 7, 60% смеси совместного помола из отхода алюмохро- мового катализатора, корундового шамота с содержанием А1203- 97% и као- лина по ТУ 14-8-160-75,, взятых в со- отношениях, указанных в табл.,бри- кетируют, термообрабатывают при 1600°С, измельчают и перемешивают с оставшимися 40% сырой смеси.

Высокоглиноземистый шамот с со- держанием А1 0372% увлажняют связую- щим в соответствии с табл.1, перемешивают , добавляют смесь совместного помола, формуют образцы при удельном давлении 60 МПа, термообрабатывают при температуре i400-1500°C и определяют свойства.

Пример и 5 „ Приготавливают смесь-совместного помола из отхода глюмохромового катализатора электро корунда и бентонита по ГОСТ 3226-77 в соотношении: для массы 1 - 0,65: :0,30:0,05, для массы Ь 0,9:0,08; :0,0/ и вводят эту смесь з предвари- тель.о увлажненный шамот с содержанием 68%s массу перемешивают в течение 10 мин, формуют образцы при , давлении 20 МПа, те.рмо- обрабатываюг при 15GO-1600 С и определяет свойства,

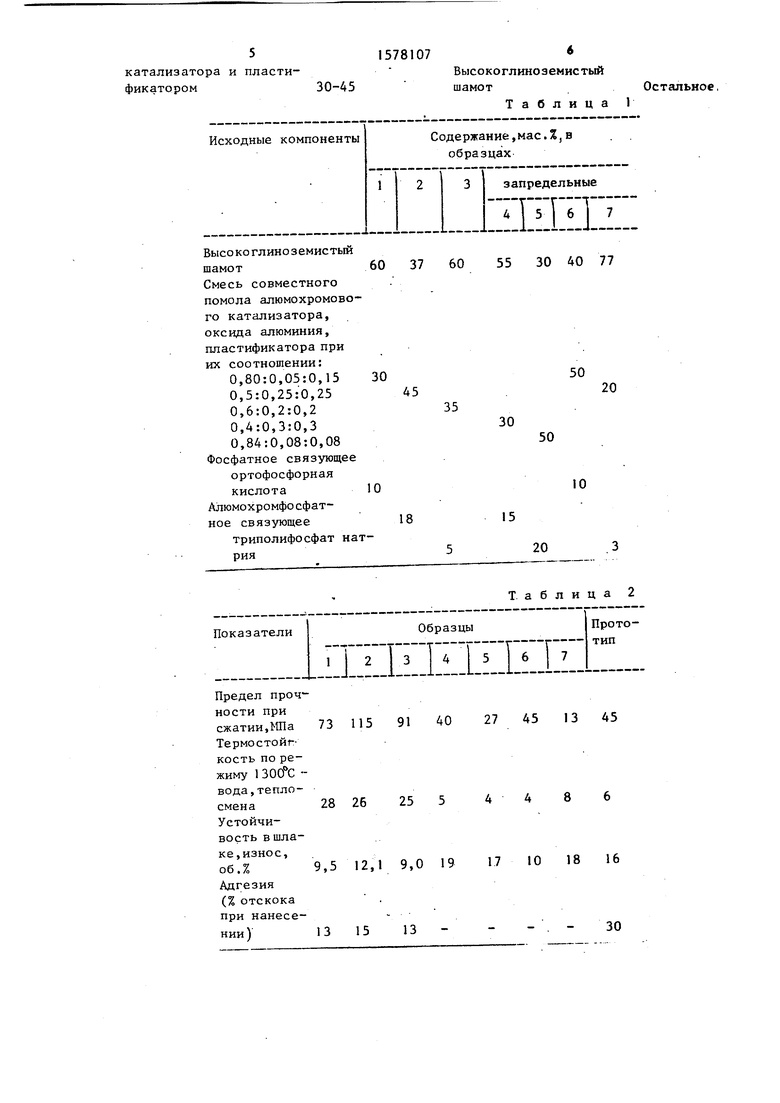

Свойства опытных образцов приведены в табл.2.

Содержание в массе смеси совместного помола в количестве 30-40% обеспечивает наиболее плотную структуру футеровки как в процессе ее нанесе- ния, так и после термообработки. При содержании ее менее 30% плотность упаковки зерен в объеме невелика из-за недостатка тонкодисперсной составляющей, а при ее избытке свыше 45% образуются перепрессовки и микротрещины, которые также снижают плотность футеровки, а следовательно,, и ее устойчивость в агрессивных шлаках

При содержании в смеси совместног помола отхода ялюмохромового катализатора менее 50% увеличивается из-за уменьшения в ней оксида хрома смачиваемость футеровки металлами и шлаками, а следовательно, и ее износ. Повышение этого компонента свыше 80% невозможно из-за необходимости введения достаточного количества (не менее 15%) пластификатора, который оп

Q

$ g

5 п

« с

5

0

5

ределяет адгезию массы и спекаемость . футеровки. Повышение пластификатора свыше 25% в ССП нецелесообразно,так как этот компонент резко повышает спекаемость массы, происходит отрыв связки от зерен наполнителя,появляются посечки и увеличивается износ металлом и шлаком за счет проницаемости их в огнеупор, уменьшается термостойкость и прочность. При содержании корунда в связке менее 5% в ней после термообработки образуется значительное количество1 стеклофазы, привносимой глиной, и следовательно, уменьшается стойкость футеровки, а при увеличении корунда свыше 25% увеличивается в обжиге рост изделий,появляются трещины, снижается стойкость.

Прототип изготавливают из массы состава, мас.%:

Шамот с содержанием

А1гОэ 37%63

Хромит5

Отхоц алюмохромового

катализатора)0

Глина10

Ортофосфорная кислота 12

Компоненты перемешивали,, увлажняли связкой, формовали образцы при удельном давлении 20 МПа и термооб- рабатывали при 1400-1500 С.

Как видно из табл.2, устойчивость в шлаке опытных образцов по сравнению с прототипом выше на 25-40%,предел прочности и термостойкость выше в 2 раза. Формула изобретения

Огнеупорная масса, включающая алю- мосиликатный наполнитель, фосфатное связующее, отход алюмохромового катализатора и пластификатор, отличающаяся тем, что, с целью повышения адгезии к защищаемой поверхности, устойчивости в шлаках и термической стойкости, она содержит в качестве алюмосиликатного наполнителя высокоглиноземистый шамот и дополнительно - оксид алюминия в смеси совместного помола с отходами алюмохромового катализатора и пластификаторому взятых в соотношении 0,05:0,8:0,15- 0,25:0,5:0,25 при следующем соотношении компонентов, мас.%:

Фосфатное связующее 5-18

Смесь совместного помола оксида алюминия с

отходами злкгмохромового

катализатора и пластификатором30-45

Высокоглиноземистый

шамот

Таблица

Остальное,

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса для торкретирования футеровки металлургических агрегатов | 1980 |

|

SU948966A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО, ОГНЕУПОРНОГО, ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2387623C2 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА | 2003 |

|

RU2256631C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ С ПРЕРЫВИСТЫМ ЗЕРНОВЫМ СОСТАВОМ | 1995 |

|

RU2112761C1 |

| Шихта для изготовления огнеупоров | 1990 |

|

SU1738791A1 |

| ОГНЕУПОРНЫЙ МАТЕРИАЛ ДЛЯ МОНТАЖА И РЕМОНТА ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ | 2012 |

|

RU2497779C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2550626C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ШАМОТНЫХ ИЗДЕЛИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1998 |

|

RU2148566C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ФОСФАТНОГО ВЯЖУЩЕГО | 1996 |

|

RU2111185C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2006 |

|

RU2320617C2 |

Изобретение относится к производству огнеупоров и может быть использовано в металлургии и энергетике для изготовления монолитных футеровок и защитных покрытий. Цель изобретения - повышение адгезии к защищаемой поверхности, устойчивости в шлаках и термической стойкости. Огнеупорная масса, содержащая алюмосиликатный наполнитель, фосфоратное связующее, отход алюмохромового катализатора и пластификатор, в качестве алюмосиликатного наполнителя содержит высокоглиноземистый шамот и дополнительно оксид алюминия в смеси совместного помола с отходами алюмохромового катализатора и пластификатором, взятых в соотношении 0,05:0,8:0,15 - 0,25:0,5:0,25, при следующем соотношении компонентов, мас.%: фосфатное связующее 5-18

смесь совместного помола оксида алюминия с отходами алюмохромового катализатора и пластификатором 30-45

высокоглиноземистый шамот остальное. Изобретение позволяет повысить термостойкость до 25-28 теплосмен, повысить устойчивость в шлаке и в 2-2,5 раза повысить адгезию. 2 табл.

Высокоглиноземистый

шамот

Смесь совместного

помола алюмохромового катализатора,

оксида алюминия,

пластификатора при

их соотношении:

0,80:0,05:0,15 0,5:0,25:0,25 0,6:0,2:0,2 0,4:0,3:0,3 0,84:0,08:0,08

Фосфатное связующее ортофосфорная кислота

Алюмохромфо сфатное связующее триполифосфат нария

Показатели

.riroziJTiini

73 115 91 40 27 28 26 25 5 4

9,5 12,1 9,0 19 17

. 13 15 13

60

55 30 40 77

50

20

35

30

50

10

15

20

Таблица 2

Образцы

iJTiini

Прототип

45 13 45

4 8

10 18

16

30

| Сырьевая смесь для изготовления огнеупорного материала | 1980 |

|

SU948957A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Огнеупорная масса для торкретирования футеровки металлургических агрегатов | 1980 |

|

SU948966A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-07-15—Публикация

1987-08-26—Подача