Изобретение относится к цветной металлургии, в частности к электролитическому производству алюминия в электролизерах с саморбжигающимся анодом с верхним токоподводом.

Цель изобретения - снижение расхода углеродистого сырья и трудозатрат.

Для этого дозу загружаемой массы

изменяют на величину J Р

которую

изменяют в зависимости от сезонных колебаний температуры воздуха снаружи электролизного корпуса и определяют по формуле

. ЛР -Т-- т (

1

),

A-Bt n -Ct о где I - сила тока на серии электролизеров, кА;

i - анодная плотность тока, кА/м

tф - фактическая температура снаружи электролизного корпуса,

измеренная в исходньп для расчетов период времени,С; температура, прогнозируемая на один из последукнцих периодов года, С; f - плотность анодной массы,

А 0,03047, В 0,000203, С 0,17

хЮ .

При постепенном похолодании от летнего периода к осеннему и зимнему периодически уменьшают дозу загружаемой в анод углеродистой массы. Величину изменения этой дозы рассчитывают следующим образом. По многолетним

СП KD

«

статистическим данным и сообщениям бюро прогнозов погоды известно на сколько градусов понизится температура воздуха снаружи электролизного корпуса в последующем месяце по сравнению с температурой в текущем исходном для расчетов месяце. С учетом изменений температуры воздуха по приве- денно формуле определяют прогнози- jpyeMoe снижение высоты коксопекового слоя по отношению к исходному значению этого параметра и, соответствен- JHO, вычисляют величину изменения вес загружаемой в анод углеродистой мае- |сы для -каждого типа электролизера с верхним токоподврдом. Затем в течение некоторого периода времени углеродистую массу загружают в анод в меньших по сравнению с предыдущим, более теплым периодом года, количест 1вах. В дальнейшем, после того, как шее сырья, фактически недогруженного в анод, станет равным расчетно; 1 величине изменения этой дозы, количество загружаемой массы увеличивают до соответствующей нормы, стабильно расходуемой при электролизе на одну тонну .выпущенного алюминия-сырца. При пос- ;ледующем ожидаемом похолодании вновь выполняют расчеты и уменьшают дозу загружаемой массы. Эти операции пери одически повторяют до середины января. В феврале, марте, когда прогнозируемая температура окружающего воздуха начнет повышаться, дозу загружаемой массы постепенно увеличивают с таким, расчетом, чтобы в теплый летний период года высота коксопекового слоя была максимальной.

Предлагаемый способ загрузки углеродистой массы позволяет подд ержи- вать практически постоянные температуры поверхности коксопекового слоя в центральной и периферийных зонах, близкие к оптимальным, которые обеспечивают уменьшение размеров твердог углеродистого слоя у верхней кромки кожуха и минимальное количество газовыделений с поверхности анода.

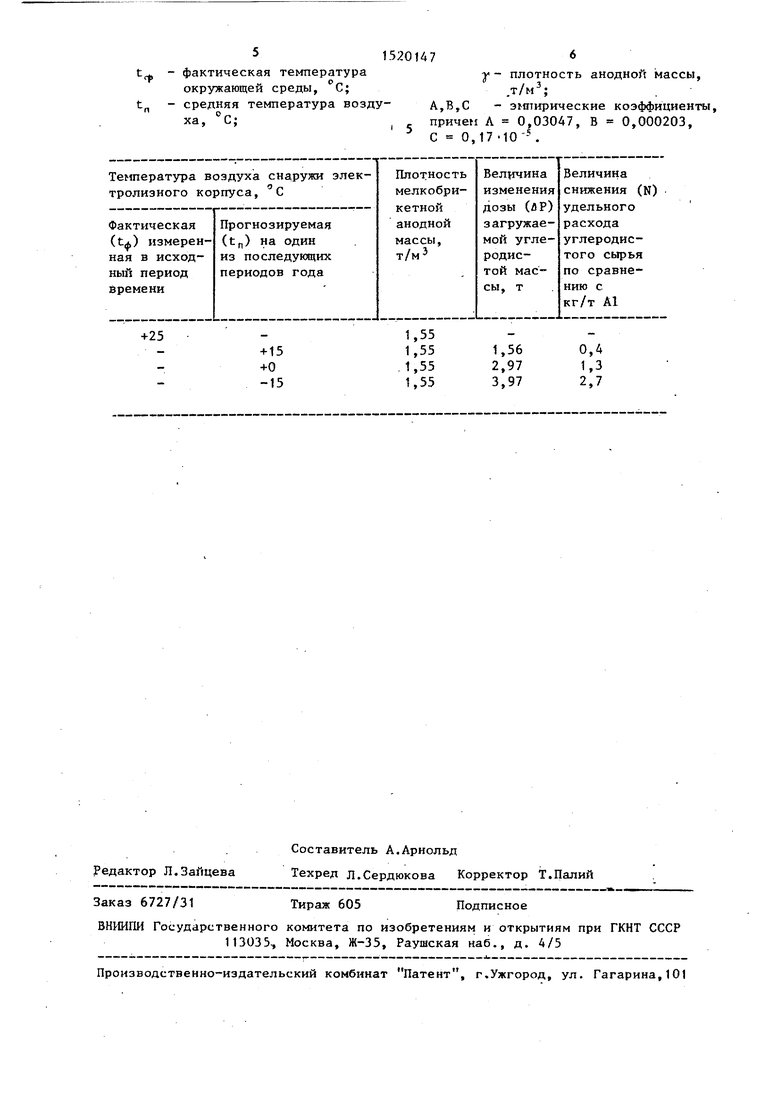

Пример. В таблице в качестве npHfiepa приведены величины изменения дозы загружаемой в анод углеродистой массы, рассчитанные по фактической и прогнозируемым температурам воздуха снаружи корпуса.

Допустим, что среднемесячная фактическая тe mepaтypa воздуха снаружи электролизного корпуса, регистрируе

0

5

0

5

0

5

0

мая ежедневно в течение августа, составляет +25 С. Ожидаемая по прогнозу средняя температура воздуха снаружи корпуса в октябре достигнет -15 С. Тогда по приведенной формуле рассчитывают величину изменения дозы загружаемой анодной массы. При плотности мелкобрикетной углеродистой массы, равной 1,55 т/м- определяют величину изменения ее дозы, загружаемой в анод. За сентябрь, в течение которого происходит понижение температуры воздуха до величины, принятой в расчете -15°С, в анод электролизера загружают равными ,долями через каждые двое суток 13,43 т углеродистого сырья вместо 17,4 т, загружавшихся ранее в августе.

В результате применения предлагаемого способа в зимний период года по сравнению с летним периодом ширина твердого углеродистого слоя у верхней кромки кожуха уменьшится на 15-20 см, высота конуса спекания по периферии увеличится на 3-5 см, количество протеков анодной массы через неплотности на границе стенки кожуха-конус спекания сократится на 25%, удельный выход угольной пены снизится на 8-10%, Удельньш расход анодной массы уменьшится приблизительно на 0,4-2,7 кг/1 т алюминия сырца.

Фо рмула изобретения

Способ регулир ования загрузки углеродистой массы в самообжигающийся анод электролизера для получения алюминия с верхним токоподводом. вклютча- ющий периодическую загрузку брикетов анодной массы равномерно на все участки поверхности анода при максимальной температуре окружающей среды, отличающийся тем, что, с целью снижения расхода углеродистого сырья и трудозатрат, количество анодной массы уменьшают в зависимости от температуры окружающей среды на величину ЛР, определяемую по формуле

лр1

i« A-Btcj -Ct

1- -V

A-Bt -nt-l f

-п-СС„

где I

-сила тока на серии электролизеров, кА;

-анодная плотность тока,

-фактическая температура окружающей среды, С;

-средняя температура воздуха, С;

15201476

у - плотность анодной массы,

.

А,В,С - эштирические коэффициенты, причем Л 0,03047, В 0,000203, С 0,17 -10 -.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отвода тепла от поверхности анода | 1988 |

|

SU1611991A1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ | 2015 |

|

RU2606365C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ ДЛЯ АНОДОВ | 2013 |

|

RU2529193C1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ | 2001 |

|

RU2198963C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УДЕЛЬНОГО РАСХОДА АНОДНОЙ МАССЫ | 2002 |

|

RU2281988C2 |

| СПОСОБ ФОРМИРОВАНИЯ ВТОРИЧНОГО САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2388851C1 |

| Способ формирования самообжигающегося анода алюминиевого электролизера с верхним токоподводом | 1990 |

|

SU1768663A1 |

| СПОСОБ ФОРМИРОВАНИЯ ВТОРИЧНОГО АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С САМООБЖИГАЮЩИМСЯ АНОДОМ И ВЕРХНИМ ТОКОПОДВОДОМ | 2013 |

|

RU2536321C1 |

| Анодный расходуемый токоподвод электролизера для получения алюминия | 1980 |

|

SU885360A1 |

| СПОСОБ СЪЕМА ИНФОРМАЦИОННЫХ ПАРАМЕТРОВ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2007 |

|

RU2359072C1 |

Изобретение относится к области цветной металлургии, в частности к электролитическому производству алюминия в электролизерах с самообжигающимся анодом, с верхним токоподводом. Цель изобретения - снижение расхода углеродистого сырья и трудозатрат. Количество загружаемой анодной массы изменяют в зависимости от сезонных колебаний температуры воздуха снаружи электролизного корпуса. Величину изменения дозы загрузки определяют по математической зависимости. Это позволяет снизить расход углеродистого сырья на 0,4-2,7 кг/т алюминия сырца. 1 табл.

| Коробов М.А., Дмитриев А.А | |||

| Самообжигающиеся аноды алюминиевых электролизеров | |||

| - М.: Металлургия, 1972, с.181-196. |

Авторы

Даты

1989-11-07—Публикация

1986-12-26—Подача