Изобретение относится к области цветной металлургии, в частности к способам производства анодной массы для анодов алюминиевого электролизера, а именно к оперативному регулированию технологического процесса для получения анодной массы с низкой реакционной способностью.

Известны технические решения, направленные на стабилизацию эксплуатационных свойств анодной массы. В известном способе предлагается для уменьшения расхода анодной массы вводить в массу фракцию -0,16 мм с удельной поверхностью 3500-6500 см2/г, причем данный интервал сужается в зависимости от природы кокса: 3500-4500 см2/г для пекового кокса, 5000-6500 см2/г для нефтяного кокса (Авторское свидетельство СССР 569661, М. кл. C25C 3/12, опубл. 25.08.1977).

Также известен способ производства анодной массы, который реализуется за счет изменения количества и качества пылевой фракции к каждому конкретному связующему (Патент RU 2116383, м. кл. C25C 3/12, опубл. 27.07.1998).

Также известен способ регулирования процесса получения углеродных изделий (Патент RU №2085485, м. кл. C01B 31/04, опубл. 27.07.1997), согласно которому предварительно формируют группу проб с заданными степенью измельчения и соотношениями компонентов. В группе проб выявляют пробу с максимальной величиной аутогезионной способности, и ее состав принимают за оптимальный, в соответствии с которым в дальнейшем ведут процесс производства.

К недостаткам способов-аналогов относятся отсутствие привязки конкретного связующего пека и кокса-наполнителя, нестабильность состава пылевой фракции кокса, длительность проведения опробования.

Наиболее близким к предлагаемому изобретению по технической сущности является способ производства анодной массы для самообжигающегося анода, например, алюминиевого электролизера (Патент RU 2243296, М. кл. C25C 3/12, опубл. 27.12.2004), согласно которому на предварительно подготовленной серии проб связующей матрицы (смесь пека и коксовой пыли) определяют индекс структуры, равный отношению адсорбционной поверхности пыли к содержанию связующего. В соответствии с оптимальным индексом структуры регулируют процесс производства анодной массы.

Недостатком известного способа является длительность приготовления серии проб связующей матрицы и определения индекса ее структуры. Также при смене поставщиков нефтяного кокса и каменноугольного пека, или при изменении схемы шихтовки исходного сырья потребуется проведение дополнительных серий подготовки проб и проведения испытаний связующей матрицы. Известно (Коробов М.А., Дмитриев А.А. Самообжигающиеся аноды алюминиевых электролизеров. - М.: Металлургия, 1972), что при коксовании связующего пека образуется монолитный угольный анод. Поверхность угольного анода, где непосредственно протекает анодный процесс (подошва), неоднородна. Часть ее представлена предварительно прокаленным коксом-наполнителем, другая - коксом, полученным при коксовании связующего пека. Эти составляющие различаются своей реакционной способностью, т.е. константой скорости окисления в СО2 и в воздухе, при этом скорость окисления кокса-наполнителя ниже, чем кокса, полученного из связующего пека.

Задачей предлагаемого изобретения является повышение эффективности производства анодной массы за счет сокращения времени на подготовку шихты и опробование.

Технический результат заключается в снижении реакционной способности анода, путем обеспечения снижения избирательного выгорания связующего в аноде.

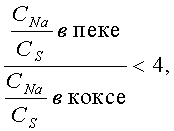

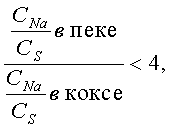

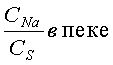

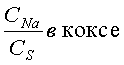

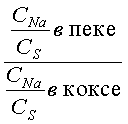

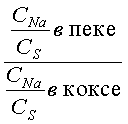

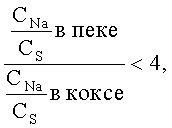

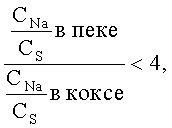

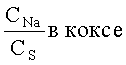

Поставленная задача достигается тем, что в способе производства анодной массы включающем регулирование процесса производства анодной массы путем изменения соотношения компонентов в коксопековой композиции, согласно заявляемому решению определяют содержание примесей натрия и серы в пеке и коксе, и ведут процесс производства анодной массы при соотношении компонентов, удовлетворяющих условию:

где

Критерий рассчитывается с использованием известных характеристик сырья, поэтому проведение дополнительных испытаний не требуется.

При соблюдении условия

Технический результат достигается за счет:

известных характеристик сырья, которые определяются по сопроводительным сертификатам качества на кокс и связующий пек, либо известных по результатам входного контроля предприятия-потребителя;

- расчета критерия совместимости кокса и связующего пека или смеси нефтяных коксов и смеси каменноугольных пеков;

- приготовления анодной массы из кокса и связующего пека или смеси коксов и смеси связующих пеков, удовлетворяющих критерию <4. Техническая сущность предлагаемого способа заключается в следующем.

Анод алюминиевого электролизера представляет собой композиционный материал. Он формируется из смеси нефтяного или пекового кокса и жидкого каменноугольного или нефтяного пека, который играет роль связующего. В зависимости от способа обжига анодной массы различают технологии обожженного и самообжигающегося анода Содерберга.

Хорошо известно, что натрий является катализатором окисления углерода в реакциях с углекислым газом и кислородом воздуха, в то же время влияние серы на реакционную способность в CO2 является ингибирующим для углерода (Ш.М. Хьюм. Реакционная способность анода. // Красноярск, «Кларетианум», 2003. - 460 с.). Было установлено существенное уменьшение каталитической активности натрия в присутствии серы (R.C.Perruchoud, W.k.Fischer. Determination of the Sodium Sensivity of Petroleum Coke. // Light Metals, 1991, p.581). В данном изобретении предлагается способ подбора композиций пек-кокс, обеспечивающих низкую реакционную способность этих композиций. Способ основан на использовании таких пар этих материалов, чтобы отношение концентраций натрий/сера в пеке и коксе было бы меньше четырех, что обеспечивает снижение избирательного выгорания связующего в аноде.

Сопоставительный анализ с прототипом показывает, что предлагаемый способ отличается тем, что не требуются дополнительные затраты времени и материалов на приготовление серии проб связующей матрицы и определения индекса ее структуры. Для расчета критерия используют известные характеристики из сертификатов на сырье или результаты стандартного входного контроля. Для производства анодной массы выбирают совместимые композиции пек/кокс или смесь пеков/смесь коксов, удовлетворяющие предложенному критерию. Это обеспечивает уменьшение реакционной способности анодной массы и снижение расхода углеродных материалов при производстве алюминия.

Способ включает предварительный анализ содержания примесей натрия и серы в исходном сырье, расчет критерия совместимости сырьевых материалов, последующую шихтовку коксов и связующих пеков с учетом рассчитанного критерия. Таким образом, заявляемый способ производства анодной массы для самообжигающегося анода соответствует критерию «новизна».

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что делает возможным сделать вывод о соответствии критерию «изобретательский уровень».

Заявляемый способ подтверждается проведением расчетов и экспериментальных исследований.

Пример 1

В анодное производство алюминиевого завода поступает нефтяной кокс с шести нефтеперерабатывающих предприятий и связующий пек с одиннадцати предприятий. Используя данные входного контроля и сертификатов сырья, были рассчитаны отношения натрия и серы для пеков и коксов, таблица 1.

Из данных таблицы 1 рассчитано отношение

Пример 2

Сформировали и обожгли анодные массы на основе связующих пеков №10 и №11 и кокса D. Расчетные значения критерия

Пример 3

Сформировали и обожгли анодные массы на основе связующих пеков №10 и №11 и кокса B. Расчетные значения критерия

Пример 4

Коксы A, D, E смешали таким образом, чтобы значение критерия

Пример 5

Коксы B и C смешали таким образом, чтобы значение критерия

Из приведенных данных видно, что соблюдение условия

Изобретение позволяет снизить реакционную способность анода за счет получения анодной массы с лучшими свойствами в результате оперативного регулирования технологического процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1992 |

|

RU2009274C1 |

| ИНГИБИТОР ДЛЯ АНОДНОЙ МАССЫ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2415972C2 |

| АНОДНАЯ МАССА ДЛЯ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2397276C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ПЕКА | 2020 |

|

RU2744579C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 2015 |

|

RU2586195C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 1996 |

|

RU2116383C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 2005 |

|

RU2317944C2 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ | 2015 |

|

RU2606365C1 |

| СПОСОБ ФОРМИРОВАНИЯ ВТОРИЧНОГО АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С САМООБЖИГАЮЩИМСЯ АНОДОМ | 2019 |

|

RU2698121C1 |

| Способ изготовления углеродистого анода для электролитического получения алюминия | 1984 |

|

SU1279958A1 |

Изобретение относится к способу производства анодной массы для анодов алюминиевого электролизера, включающий регулирование процесса производства анодной массы путем изменения соотношения компонентов в коксопековой композиции. Способ характеризуется тем, что определяют содержание примесей натрия и серы в пеке и коксе и ведут процесс производства анодной массы при соотношении компонентов, удовлетворяющих условию

Способ производства анодной массы для анодов алюминиевого электролизера, включающий регулирование процесса производства анодной массы путем изменения соотношения компонентов в коксопековой композиции, отличающийся тем, что определяют содержание примесей натрия и серы в пеке и коксе и ведут процесс производства анодной массы при соотношении компонентов, удовлетворяющих условию

где

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ ДЛЯ САМООБЖИГАЮЩЕГОСЯ АНОДА, НАПРИМЕР, АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2003 |

|

RU2243296C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 2001 |

|

RU2196192C2 |

| US 4536359 A, 20.08.1985 | |||

Авторы

Даты

2014-09-27—Публикация

2013-05-07—Подача