Изобретение относится к электролитическому производству алюминия, а именно к технологии формирования самообжигающегося анода алюминиевого электролизера с верхним токоподводом.

Одной из задач, связанных с формированием качественного самообжигающегося анода, является выравнивание термической нагрузки между более холодными периферийными и горячими центральными частями анода. Одним из вариантов решения этой задачи является установка в жидкую фазу анода электролизера частично заглубленных, металлических охлаждающих элементов.

Известно устройство для отвода тепла от самообжигающегося анода алюминиевого электролизера, содержащее теплоотводящие элементы, погруженные в жидкую анодную массу и выполненные в виде металлических пластин с отверстиями для протекания анодной массы, а также узел подвески элемента к анодному кожуху, отличающийся тем, что с целью улучшения условий формирования конуса спекания путем дифференцированного отвода тепла, теплоотводящие элементы в нижней их части выполнены утолщенными, с отношениями сечений нижней части к верхней как (1,2÷2):1, причем нижние концы теплоотводящих элементов снабжены выступами, обращенными к конусу спекания анода (А.с. СССР №908962, С25С 3/12, опубл. 28.02.1982 г.).

Известно устройство для отвода тепла от самообжигающегося анода алюминиевого электролизера при помощи теплоотводящих элементов, погруженных нижним концом в жидкую анодную массу, отличающееся тем, что, с целью дифференцированного отвода тепла без применения ручного труда на регулировку устройства, оно выполнено из набора теплопроводящих пластин различной длины с отверстиями, расположенными по их центру, и несущих стержней, проходящих через отверстия пластин. При этом нижние концы теплопроводящих пластин в центральной части анода погружены в жидкую анодную массу на максимальную глубину с постепенным уменьшением глубины погружения их к периферии и торцам анода, а верхние концы пластин расположены над уровнем жидкой анодной массы в виде выступов максимальной высоты в центральной части анода с постепенным уменьшением их высоты к периферии и торцам анода (А.с. СССР №268663, C22d 3/02, 3/12, опубл. 01.01.1970 г.).

Известен способ отвода тепла от самообжигающегося анода алюминиевого электролизера при помощи теплоотводящих элементов, одними концами погруженными в жидкую анодную массу, а другими выступающими над поверхностью анода, отличающийся тем, что с целью дифференцированного отвода тепла от анода, теплоотводящие элементы в центральной части анода погружают нижними концами в жидкую анодную массу на максимальную глубину с постепенным уменьшением глубины их погружения к периферии и торцам анода, а верхние концы их возвышают на уровнем жидкой анодной массы в центральной части на максимальную высоту с постепенным ее уменьшением к периферии и торцам анода (А.с. СССР №268664, C22d 3/02, 3/12, опубл. 01.01.1970 г.).

В патенте RU №2315822 заявлено анодное устройство алюминиевого электролизера с верхним токоподводом, включающее угольный анод, анодные штыри, состоящие из цилиндрической и конической частей, отличающееся тем, что в средней части угольного анода установлены анодные штыри с большим диаметром цилиндрической части, чем диаметр цилиндрической части анодных штырей во внешних рядах и торцах угольного анода вида в плане. При этом в средней части угольного анода установлены анодные штыри с диаметром цилиндрической части в 1,1-1,5 раза больше диаметра анодных штырей, установленных во внешних рядах и торцах угольного анода вида в плане (Патент RU №2315822, С25С 3/12, опубл. 27.01.2008 г.). Анодные штыри с увеличенным диаметром цилиндрической части, наряду с функцией подвода тока к аноду, выполняют роль теплоотводящих металлических элементов. При установке анодных штырей большего диаметра только в средней части угольного анода обеспечивается снижение падения напряжения в угольном аноде, снижается термическая напряженность угольного анода, улучшается качество вторичного анода без ухудшения состояния угольного анода на периферии и в торцах.

К недостаткам известного решения можно отнести сложность изготовления теплоотводящих элементов переменного сечения с выступами, возможность налипания жидкой анодной массы в местах расширения теплоотводящих элементов, а также риск запекания в конус спекания анода выступов теплоотводящих элементов.

Известно устройство для отвода тепла от самообжигающегося анода алюминиевого электролизера, состоящее из металлических теплоотводящих элементов, выполненных в виде сплошных ребер, укрепленных в верхней части анодного кожуха и частично погруженных нижними концами в жидкую анодную массу, в котором, с целью регулирования отвода тепла от анода в атмосферу цеха и равномерного распределения тепла по всему объему жидкой анодной массы, теплоотводящие элементы выполнены с вырезами на концах и с отверстиями, расположенными выше центра их тяжести для подвески на аноде (А.с. СССР №278124, С25С 3/02, 3/12, опубл. 01.01.1970 г.).

В известном решении металлические теплоотводящие элементы расположены поперек продольной оси электролизера и предназначены для перераспределения тепла между центральной частью анода и его периферией с возможностью перетекания жидкой анодной массы через окна в теплоотводящих элементах. К недостаткам устройства можно отнести сложность изготовления теплоотводящих элементов с окнами и вырезами, их большую длину, равную практически ширине анода, а также применимость только для самообжигающихся анодов с рядовой анодной массой.

Наиболее близким по технической сущности, наличию сходных признаков к заявляемому решению является «Устройство для отвода тепла от поверхности анода», которое выбрано в качестве ближайшего аналога. Заявленное устройство, включающее колокольный газосборник, кожух и токоподводящие штыри, дополнительно содержит металлические ребра, имеющие одинаковую высоту и установленные с возрастающим от центра к периферии анода заглублением в коксопековый слой. При этом отношение высоты ребра к высоте его части, выступающей над поверхностью массы, составляет 2÷6. Устройство позволяет за счет выравнивания температуры по всем зонам поверхности коксопекового слоя достигнуть его однородности по объему и тем самым обеспечить снижение расхода углеродистого сырья (Патент RU №1611991, С25С 3/12, опубл. 07.12.1990 г.).

Недостатками известного устройства являются необходимость установки большого количества металлических ребер по всей площади анода и регулирования глубины погружения ребер в коксопековый слой. Это обстоятельство усложняет обслуживание анода. Также устройство для отвода тепла отработано на электролизерах с силой тока 156 кА, работающих на рядовой анодной массе с использованием в качестве связующего низкотемпературного каменноугольного пека, что ограничивает область применения известного технического решения.

Задачей предлагаемого изобретения является повышение качества самообжигающегося анода алюминиевого электролизера, снижение выбросов вредных веществ с поверхности анода в стационарный период работы, уменьшение материалоемкости и трудозатрат по обслуживанию анода.

При этом техническим результатом является уменьшение расхода анодной массы, снижение выхода электролитной угольной пены, сокращение расхода электроэнергии и выбросов загрязняющих веществ за счет повышения качества анода.

Технический результат достигается за счет того, что в способе формирования самообжигающегося анода алюминиевого электролизера с верхним токоподводом, включающим загрузку анодной массы в анодный кожух, установку в жидкую фазу анода вдоль продольной оси анода электролизера частично заглубленных, одинаковых по высоте металлических охлаждающих элементов, подъем анодного кожуха, перестановку стальных анодных штырей на более высокий горизонт анода с извлечением стальных штырей из тела угольного анода, загрузку дозированного количества подштыревой массы и установку штырей в лунку анода, согласно заявляемому изобретению загружают анодную массу на основе нефтяного кокса с содержанием каменноугольного пека 27-29%, устанавливают горизонтально ориентированные металлические охлаждающие элементы в одну линию между центральными рядами анодных штырей с одинаковой глубиной погружения в жидкую фазу анода, а подъем анодного кожуха осуществляют с подъемом металлических охлаждающих элементов за один прием не более чем на 3,0 см.

Способ дополняют частные случаи его реализации.

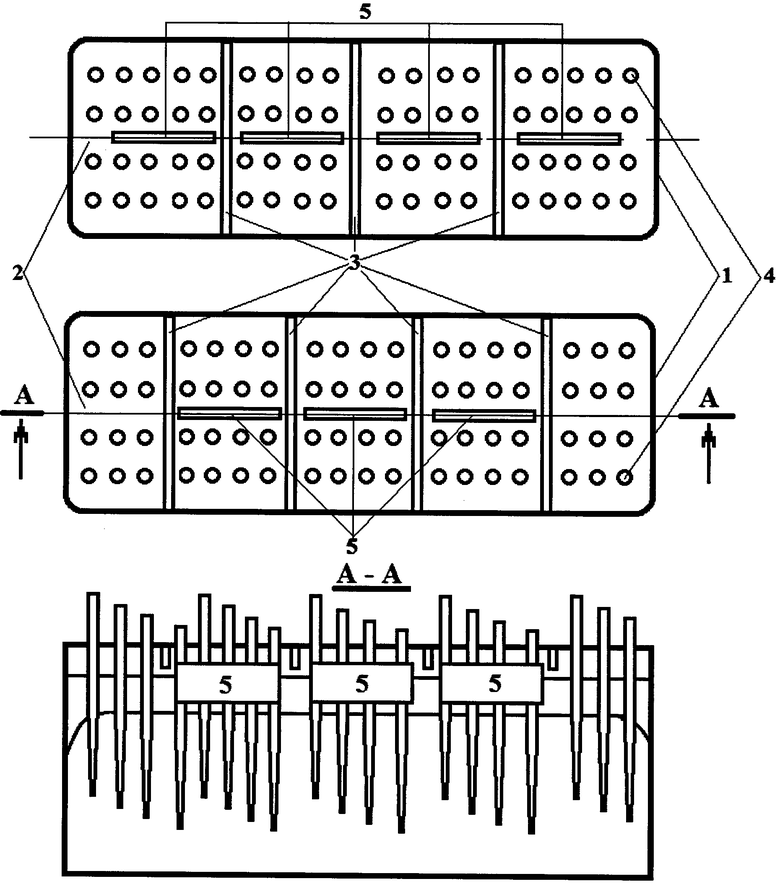

На электролизерах с трехконтрфорсными анодными кожухами устанавливают в жидкую фазу анода четыре охлаждающих металлических элемента, на электролизерах с четырехконтрфорсными анодными кожухами - три металлических охлаждающих элемента.

Толщину охлаждающих металлических элементов поддерживают в пределах 35-45 мм.

Соотношение между погруженной в жидкую фазу анода и не погруженной частью охлаждающих металлических элементов выдерживают равным 55-65%:35-45%, при этом глубину погружения охлаждающих элементов поддерживают в пределах 275-325 мм.

Техническая сущность заявляемого технического решения заключается в следующем. Заявляемый способ формирования самообжигающегося анода распространяется на технологию формирования анода с использованием «сухой» анодной массы с уменьшенным до 27÷29% содержанием связующего - каменноугольного пека. При концентрации связующего в анодной массе менее 27% формируется рыхлый анод с непрочной связкой между частицами кокса. Содержание связующего в анодной массе свыше 29% способствует расслоению жидкой фазы анода по высоте и ликвации частиц наполнителя (кокса) в нижние слои жидкой анодной массы.

Использование «сухой» анодной массы позволило сократить количество охлаждающих металлических элементов в аноде и установить их в один ряд вдоль продольной оси электролизера между центральными рядами анодных штырей под трапик обслуживания анода.

Ограничение высоты подъема анодного кожуха, а вместе с ним и металлических охлаждающих элементов за один прием не более 3,0 см обусловлено следующим: при подъеме охлаждающих элементов, под ними образуется пустота, которая постепенно заполняется жидкой анодной массой. Жидкая фаза анода характеризуется неоднородностью по высоте, которая выражается в повышенной концентрации кокса в нижних слоях жидкой анодной массы и увеличенным содержанием пека в верхних слоях. Для того чтобы исключить затекание под охлаждающий элемент анодной массы, обогащенной пеком, ограничивают высоту разового подъема охлаждающих элементов - не более 3,0 см. В противном случае под охлаждающими элементами будет формироваться пористый, рыхлый вторичный анод, который приведет к образованию на подошве анода продольных углублений, увеличению выхода электролитной угольной пены.

При этом в анод с трехконтрфорсным кожухом устанавливают четыре элемента охлаждения, а с четырехконтрфорсным кожухом устанавливают три элемента охлаждения. Уменьшение количества охлаждающих элементов, погружение их в жидкую фазу анода на одинаковую глубину снижает затраты на их изготовление и облегчает обслуживание самообжигающегося анода.

Заявленное соотношение между погруженной и не погруженной частью охлаждающих металлических элементов, равное 55-65%:35-45%, при глубине погружения элементов 275-325 мм, обеспечивает максимально допустимое заглубление элементов в центральной части самообжигающегося анода и максимально возможный вынос охлаждающих элементов над поверхностью анода, что при толщине охлаждающих элементов 35-45 мм позволяет эффективно отвести тепло от центральной, наиболее перегретой части анода. Следствием этого является увеличение уровня жидкой фазы анода в среднем на 5-7 см, снижение температуры поверхности анода на 11-17°С. С ростом уровня жидкой фазы анода и снижением ее температуры уменьшается расслоение наполнителя (кокса) и связующего (пека), происходит более медленное формирование конуса спекания анода, что позволяет получить анод более высокого качества, с высокой прочностью и низкой разрушаемостью.

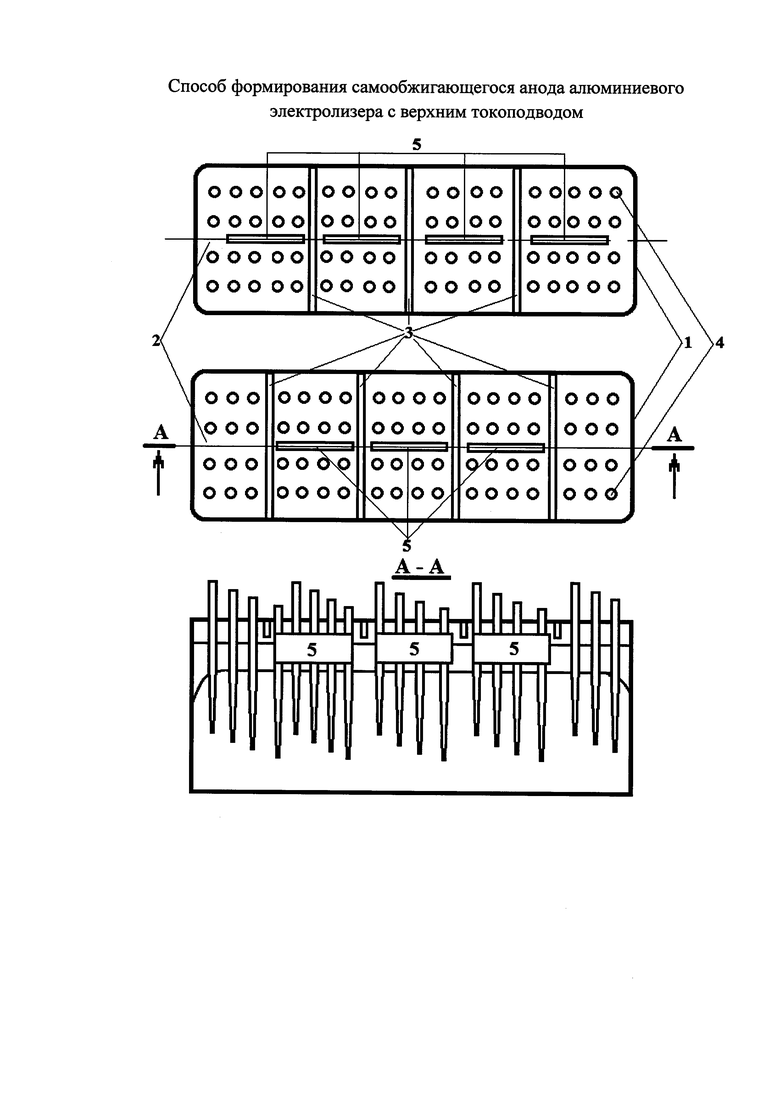

На фигуре представлена схема установки металлических охлаждающих элементов в самообжигающийся анод, где:

1 - Анодный кожух

2 - Анодная масса

3 - Контрфорсы

4 - Анодные токоподводящие штыри

5 - Металлические охлаждающие элементы

Сравнение предлагаемого решения с ближайшим аналогом показывает следующее. Предлагаемое решение и ближайший аналог характеризуются сходными признаками:

- для повышения качества самообжигающегося анода в жидкую фазу анода устанавливают металлические охлаждающие элементы;

- используют металлические охлаждающие элементы одинаковой высоты;

- металлические охлаждающие элементы устанавливают вдоль продольной оси анода электролизера;

- металлические охлаждающие элементы заглубляют в жидкую фазу анода на определенную глубину.

Предлагаемое решение отличается от ближайшего аналога следующими признаками:

- для формирования анода используют «сухую» анодную массу на основе нефтяного кокса с содержанием каменноугольного пека 27÷29%;

- металлические охлаждающие элементы устанавливают только вдоль продольной оси электролизера между центральными рядами анодных штырей;

- на электролизерах с трехконтрфорсными анодными кожухами устанавливают четыре охлаждающих металлических элемента, на электролизерах с четырехконтрфорсными анодными кожухами устанавливают три металлических охлаждающих элемента только между контрфорсами;

- глубину погружения всех металлических охлаждающих элементов в жидкую фазу анода поддерживают одинаковой;

- предпочтительно соотношение между погруженной в жидкую фазу анода и не погруженной частью металлических охлаждающих элементов выдерживают равным 55-65%:35-45%, при этом глубину погружения охлаждающих элементов поддерживают в пределах 275-325 мм;

- толщину металлических охлаждающих элементов поддерживают в пределах 35-45 мм;

- анодный кожух вместе с металлическими охлаждающими элементами за один прием поднимают не более чем на 3,0 см.

Предлагаемое техническое решение характеризуется признаками, как сходными с признаками ближайшего аналога, так и отличительными признаками, что позволяет сделать вывод о его соответствии условию патентоспособности «новизна».

Сравнительный анализ предлагаемого технического решения с известными решениями в данной области техники, проведенный по результатам поиска в патентной и научно-технической литературе, показал, что на момент подачи заявки на изобретение не выявлены технические решения, характеризующиеся аналогичной с предлагаемым решением совокупностью известных и неизвестных признаков, что свидетельствует о соответствии предлагаемого технического решения условию патентоспособности изобретения «изобретательский уровень».

Соответствие условию патентоспособности «промышленная применимость» доказывается экспериментальными данными, полученными в ходе промышленных испытаний.

Пример 1. Промышленные испытания технологии формирования самообжигающегося анода алюминиевого электролизера с верхним токоподводом с использованием металлических охлаждающих элементов проводили на двух бригадах электролизеров С-8БМ (по 22 электролизера в бригаде) одного корпуса электролиза алюминия. На электролизерах установлены трех- и четырехконтрфорсные анодные кожуха, на которых установлены соответственно четыре и три охлаждающих металлических элемента. Каждый охлаждающий элемент имел два небольших отверстия для подвешивания с помощью проволоки или крючков под трапиками обслуживания анода.

Обе бригады для формирования анода использовали «сухую» анодную массу, изготовленную на основе нефтяного кокса с содержанием связующего (каменноугольного пека) 28±1,0%. Сила тока серии составляла 174 кА.

Первая бригада электролизеров (свидетели) в качестве металлических охлаждающих элементов использовала алюминиевые пластины размерами 1500 мм × 350 мм × 30 мм, установленные в одну линию вдоль продольной оси электролизера между центральными рядами анодных штырей. Глубина погружения всех охлаждающих элементов жидкую фазу анода составила 200±20 мм.

Вторая бригада электролизеров (опытные) использовала алюминиевые пластины размерами 1500 мм × 500 мм × 40 мм, установленные в одну линию вдоль продольной оси электролизера между центральными рядами анодных штырей. Глубина погружения всех охлаждающих элементов жидкую фазу анода составила 300±25 мм.

Испытания проводились в течение длительного времени, охватывающего теплый и холодный периоды года. В течение этого времени все регламентные технологические операции по обслуживанию анодов (загрузка анодной массы, перестановка анодных штырей, перетяжка анодной рамы, подъем анодного кожуха, калибровка и выбраковка анодных штырей, замена секций газосборного колокола) на опытных электролизерах и свидетелях проводились одинаково. Подъем анодного кожуха с металлическими охлаждающими элементами на всех электролизерах осуществляли не реже одного раза в сутки. Целевая высота подъема кожуха вместе с охлаждающими элементами составляла 1,65-1,70 см/сут.

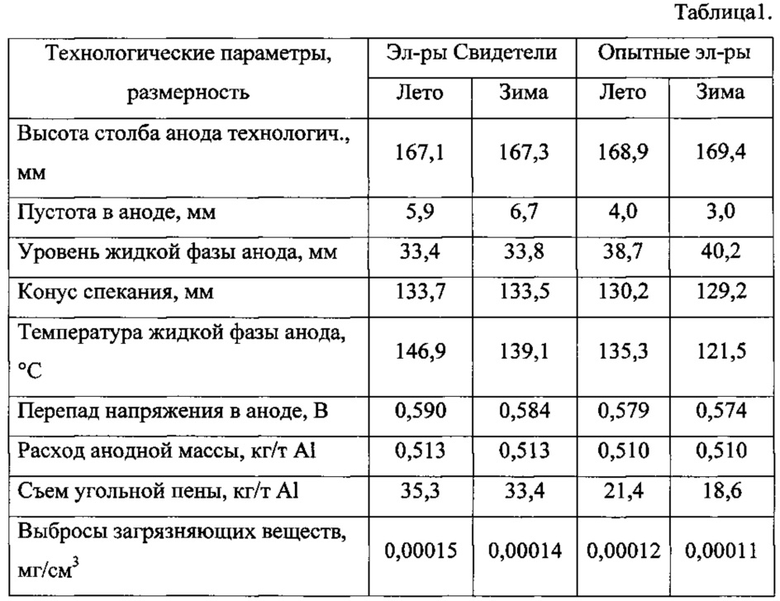

В ходе испытаний на опытных электролизерах и свидетелях проводили контрольные замеры следующих технологических параметров: высоту столба анода и конуса спекания анода, пустоту в аноде, уровень и температуру жидкой фазы анода, перепад напряжения в аноде, расход анодной массы. Также фиксировали средний удельный съем электролитной угольной пены. Температуру жидкой фазы анода замеряли в центре анода на глубине ~50 мм. Усредненные результаты испытаний технологии формирования самообжигающихся анодов с использованием металлических охлаждающих элементов представлены в таблице 1.

Из приведенных в таблице 1 результатов испытаний видно, что на опытных электролизерах, по сравнению со свидетелями, зафиксировано увеличение уровня жидкой фазы анода в среднем на 5-7 см, снижение температуры поверхности жидкой фазы анода на 11-17°С. Следствием этого является улучшение качества самообжигающегося анода, что подтверждается уменьшением перепада напряжения в аноде с (0,584-0,590) В до (0,574-0,579) В, снижением удельного расхода анодной массы с 0,513 кг/т Al до 0,510 кг/т Al, а также сокращением съема электролитной угольной пены с (33,4-35,3) кг/т Al до (18,6-21,4) кг/т Al. Также в результате снижения температуры поверхности жидкой фазы анода, выбросы загрязняющих веществ в летний период работы электролизеров снизились с 0,00015 до 0,00012 мг/см3.

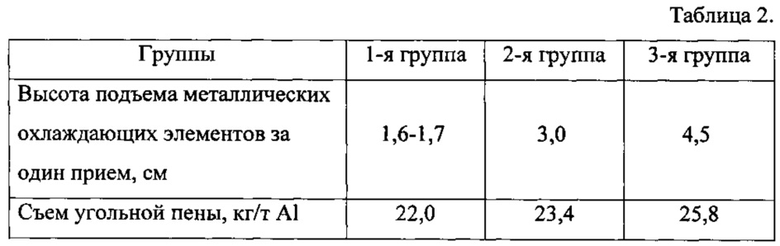

Пример 2. Для оценки влияния высоты подъема металлических охлаждающих элементов за один прием на качество формирующегося анода провели дополнительный эксперимент на трех группах электролизеров (по три электролизера в каждой) с установленными в аноде алюминиевыми пластинами размером 1500 мм × 500 мм × 40 мм.

На трех электролизерах первой группы высота подъема металлических охлаждающих элементов за один прием составила ~1,7 см. На трех электролизерах второй группы ~3,0 см. На трех электролизерах третьей группы ~4,5 см. Средняя скорость сгорания анодов составила 1,65-1,70 см/сут. Через три месяца после начала эксперимента начали сбор технологических данных по расходу анодной массы и съему электролитной угольной пены. В течение всего эксперимента на электролизерах трех групп все остальные регламентные технологические операции (кроме подъема анодного кожуха и металлических охлаждающих элементов) по обслуживанию анодов проводились одинаково.

Усредненные результаты испытаний технологии формирования самообжигающихся анодов при различной высоте подъема металлических охлаждающих элементов за один прием представлены в таблице 2.

Полученные данные подтверждают факт ухудшения качества анода под металлическими охлаждающими элементами при их подъеме за один прием на высоту более 3,0 см в результате затекания под охлаждающие элементы обогащенной пеком анодной массы и формирования пористого, рыхлого, вторичного анода. На это указывает факт увеличения расхода анодной массы и съема электролитной угольной пены.

Сравнение эффективности применения предлагаемого решения с ближайшим аналогом показало следующее:

Решение по ближайшему аналогу разработано для анодов с рядовой анодной массой на низкотемпературном связующем (пеке), содержание которого в массе составляет 30-32%. В соответствии с решением по ближайшему аналогу металлические охлаждающие элементы устанавливают в центральной и периферийной зонах анода с переменным заглублением в жидкую фазу анода. Величина заглубления составляет от 50% до ~83%. Причем в центральной зоне анода заглубление охлаждающих элементов минимальное, а в периферийной - максимальное. Наличие большого количества охлаждающих элементов в аноде усложняет его обслуживание, повышает эксплуатационные расходы в т.ч. на изготовление охлаждающих элементов. В примере осуществления решения по ближайшему аналогу используются охлаждающие элементы толщиной 25 мм.

Предлагаемое решение распространяется на формирование анодов с «сухой» анодной массой с содержанием связующего 27-29%. В соответствии с предлагаемым решением металлические охлаждающие элементы устанавливают только в центральной зоне анода с постоянной величиной заглубления. При этом соотношение между погруженной в жидкую фазу анода и не погруженной частью охлаждающих металлических элементов выдерживают равным 55-65%:35-45%, а глубину погружения охлаждающих элементов поддерживают в пределах 275-325 мм. Толщина охлаждающих элементов составляет 35-45 мм, что обеспечивает интенсивный отвод тепла из центральной, наиболее нагруженной в тепловом плане зоны анода.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2021 |

|

RU2756676C1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2095488C1 |

| Устройство для отвода тепла от самообжигающегося анода алюминиевого электролизера | 1980 |

|

SU908962A1 |

| Анодное устройство алюминиевого электролизера | 1983 |

|

SU1145059A1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ УГОЛЬНОГО АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2397277C1 |

| Устройство для отвода тепла от поверхности анода | 1988 |

|

SU1611991A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНОДНОЙ МАССЫ | 1995 |

|

RU2088694C1 |

| АНОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С САМООБЖИГАЮЩИМСЯ АНОДОМ | 1998 |

|

RU2157429C2 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1992 |

|

RU2049160C1 |

| АНОДНАЯ МАССА ДЛЯ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2397276C1 |

Изобретение относится к электролитическому производству алюминия, а именно к способу формирования самообжигающегося анода алюминиевого электролизера с верхним токоподводом. Способ включает загрузку анодной массы в анодный кожух, установку в жидкую фазу анода вдоль продольной оси анода электролизера частично заглубленных, одинаковых по высоте металлических охлаждающих элементов, подъем анодного кожуха, перестановку стальных анодных штырей на более высокий горизонт анода с извлечением стальных штырей из тела угольного анода, загрузку дозированного количества подштыревой массы и установку штырей в лунку анода, при этом загружают анодную массу на основе нефтяного кокса с содержанием каменноугольного пека 27÷29%, устанавливают горизонтально ориентированные металлические охлаждающие элементы в одну линию между центральными рядами анодных штырей с одинаковой глубиной погружения в жидкую фазу анода, а подъем анодного кожуха осуществляют с подъемом металлических охлаждающих элементов за один прием не более чем на 3,0 см. Обеспечивается уменьшение расхода анодной массы, снижение выхода угольной пены, сокращение расхода электроэнергии и выбросов загрязняющих веществ за счет повышения качества анода. 3 з.п. ф-лы, 1 ил., 2 табл.

1. Способ формирования самообжигающегося анода алюминиевого электролизера с верхним токоподводом, включающий загрузку анодной массы в анодный кожух, установку в жидкую фазу анода вдоль продольной оси анода электролизера частично заглубленных, одинаковых по высоте металлических охлаждающих элементов, подъем анодного кожуха, перестановку стальных анодных штырей на более высокий горизонт анода с извлечением стальных штырей из тела упомянутого анода, загрузку дозированного количества подштыревой массы и установку штырей в лунку анода, отличающийся тем, что загружают анодную массу на основе нефтяного кокса с содержанием каменноугольного пека 27÷29%, устанавливают горизонтально ориентированные металлические охлаждающие элементы в одну линию между центральными рядами анодных штырей с одинаковой глубиной погружения в жидкую фазу анода, а подъем анодного кожуха осуществляют с подъемом металлических охлаждающих элементов за один прием не более чем на 3,0 см.

2. Способ по п. 1, отличающийся тем, что на электролизерах с трехконтрфорсными анодными кожухами в жидкую фазу анода устанавливают четыре металлических охлаждающих элемента, а на электролизерах с четырехконтрфорсными анодными кожухами - три металлических охлаждающих элемента.

3. Способ по п. 1, отличающийся тем, что толщину металлических охлаждающих элементов поддерживают в пределах 35-45 мм.

4. Способ по п. 1, отличающийся тем, что соотношение между погруженной в жидкую фазу анода и не погруженной частью металлических охлаждающих элементов выдерживают равным 55-65%:35-45%, при этом глубину погружения охлаждающих элементов поддерживают в пределах 275-325 мм.

| Устройство для отвода тепла от поверхности анода | 1988 |

|

SU1611991A1 |

| СПОСОБ ОТВОДА ТЕПЛА ОТ САМООБЖИГАЮЩЕГОСЯ АИОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 0 |

|

SU268664A1 |

| Устройство для отвода тепла от самообжигающегося анода алюминиевого электролизера | 1980 |

|

SU908962A1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ УГОЛЬНОГО АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2397277C1 |

| СПОСОБ КОЛИЧЕСТВЕННОЙ ОЦЕНКИ ХИМИЧЕСКИ СВЯЗАННОГО ОРГАНИЧЕСКОГО ВЕЩЕСТВА С НАНОАЛМАЗОМ | 2011 |

|

RU2555350C2 |

Авторы

Даты

2017-01-10—Публикация

2015-08-28—Подача