/J /

/; /

//

(/)

са ю

ел о

СО

Изобретение относится к газовой промышленности, в частности к устройствам для отделения дисперсных жидких частиц от газов с использованием центробежных сил, и может быть применено для очистки газовых потоков в установках газовой, газоперерабатывагащей нефтяной и нефтехимической промышленности.

Целью изобретения является повышение эффективности сепарации при изменяющихся режимах за счет улучшения условий рециркуляции в элементах.

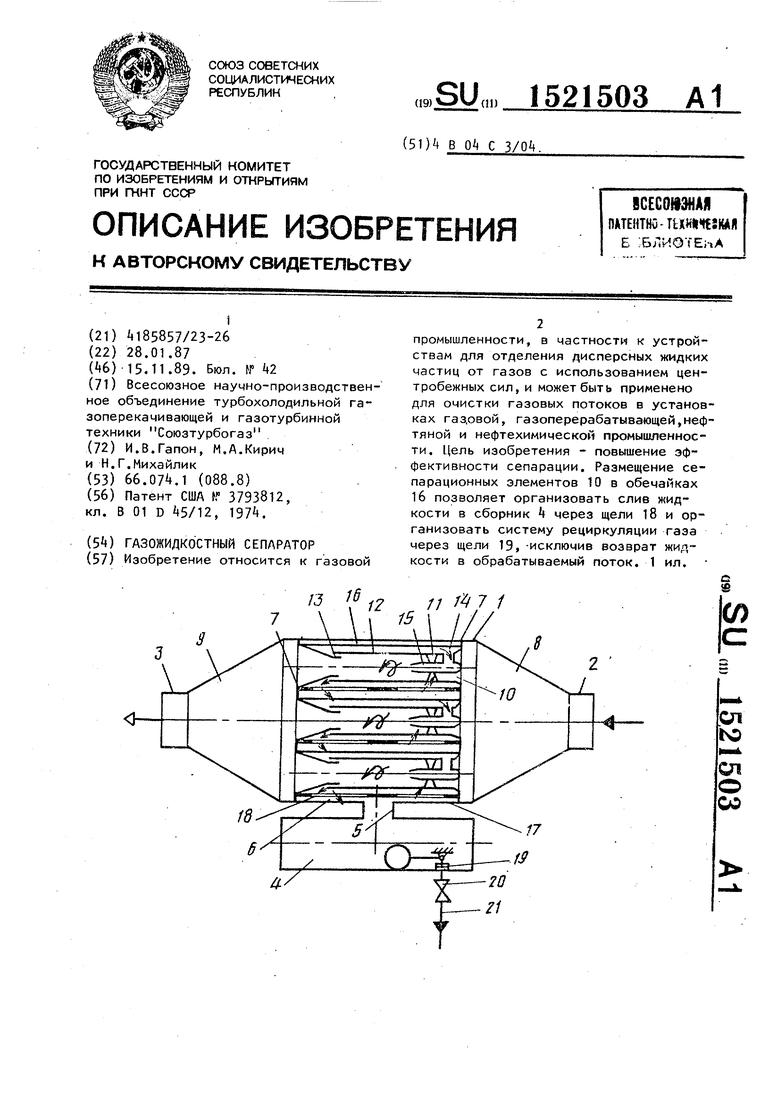

На чертеже изображен газожидкостный сепаратор.

Газожидкостный сепаратор содержит корпус 1 с входным 2 и выходным 3 патрубками, сборник Н отделенной жидкости, соединенны сливным патрубком 5 со сборной полостью 6 корпуса 1,

Корпус 1 разделен двумя трубными решетками 7 на три полости: входную 8, сборную 6, выходную 9.

На трубных решетках смонтированы сепарационные элементы 10, количество которых определяется расходом обрабатываемого газа.

Каждый сепарирующий элемент сос тоит из аксиального лопаточного за- вихрителя 11, расположенного у его входного конца, сепарационного станка 12 и отсекателя 13 Полость корпуса 1 снаружи сепврационного стакана 12 сообщается с приосевой зоной проточной части сепарационного элемента за завихрителем посредством полых стоек и осевого канала 15 в з авихрителе 11 , образующих систему рециркуляции газа.

Дополнительно каждый сепарацион- ный элемент 10 снабжен обечайкой 1б, в нижней части которой выполнены две продольные щели: у входного конца - рециркуляционная щель 17, У выходного сливная щель 18. Обечайки 1б установлены концентрично снаружи элементов 10

Ширина и длина каждой сливной и рециркуляционной щели составляет соответственно 0,05-Ojl и 2,,,5 диаметра кожуха.

Сборник k снабжен поплавковым клапаном 19 и соединен через задвижку 20 с жидкостным трубопроводом 21.

Газожидкостный сепаратор работает следующим образом.

Газожидкостный поток через входной патрубок 2 поступает во входную

15034

полость 8 и подается на вход сепара- ционных элементов 10. В аксиальном лопаточном зааихрителе 11 поток приобретает вращательно-поступательное (вихревое) движение. Под действием центробежных сил, возникающих при вращении двухфазного потока, капли жидкости отбрасываются на стенку сепарационного стакана 12 и образуют

10

5

0

5

0

5

0

5

0

5

на ней пленку жидкости, которая, вращаясь, движется в сторону отсекателя 13. Через кольцевой зазор между от- секателем 13 и сепарационным стаканом 12 жидкость отводится из зоны сепарации в кольцевую полость между сепарационным стаканом 12 и обечайкой 1б, откуда через сливную щель 18 попадает в межтрубное пространства корпуса 1 и далее через сливной патрубок 5 в сборник k. Из сборника жидкость отводится автоматически через поплавковый клапан 19 и задвижку 20 в жидкостный трубопровод 21

Вместе с жидкостью в сборную полость 6 и сборник попадает часть газа, который возвращается через рециркуляционную щель 17, полые стойки 14 и канал 15 в приосевую зону закрученного потока, где давление ниже, чем у стенки сепарационного стакана и в сборной полости 6.

Наличие обечаек 16 позволяет локализовать систему рециркуляции газа каждого сепарационного элемента, что при неравномерном распределении потока газа по сепарирующим устройствам исключит взаимное их влияние на процесс рециркуляции, а также организовать отвод жидкости в полость корпуса 1 из каждого сепарационного .элемента 10 не по всему его периметру, а в виде нисходящего Потока через щели 18,

По сравнению с прототипом предложенное устройство обеспечивает повышение эффективности сепарации на 2- 5% при отклонении расхода газа до . 15% от номинального.

Формула изобретения

Газожидкостный сепаратор, содержащий корпус с входным и выходным патрубками, установленные в трубных решетках корпуса сепарационные элементы, завихрители которых, расположенные у их входных концов, выполнены

515215036

с осевым рециркуляционным каналом,ния условий рециркуляции в элементах,

сообщающимся с полостью корпуса, ион снабжен установленными концентричсборник отделенной жидкости, о т л и-но снаружи сепарационных элементов

чаю щийся тем, что, с цельюобечайками с двумя щелевыми отверсповышения эффективности сепарации притиями в нижней части у входного и

изменяющихся режимах за счет улучше-выходного концов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вихревой сепарационный элемент | 1982 |

|

SU1002032A1 |

| Установка для утилизации давления природного газа | 1987 |

|

SU1537981A1 |

| Способ очистки газа от жидкости и примесей и устройство для его осуществления | 2016 |

|

RU2655361C2 |

| Центробежный сепаратор | 1981 |

|

SU1031518A1 |

| СПОСОБ СЕПАРАЦИИ ПОТОКА МНОГОКОМПОНЕНТНОЙ СРЕДЫ | 2022 |

|

RU2790121C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 1988 |

|

SU1619528A3 |

| Устройство для сепарации жидкостных пробок | 2019 |

|

RU2700524C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАЦИОННЫЙ ЭЛЕМЕНТ | 1998 |

|

RU2150315C1 |

| ГАЗОВЫЙ СЕПАРАТОР | 2017 |

|

RU2740198C2 |

| СПОСОБ РЕГУЛИРУЕМОЙ СЕПАРАЦИИ ГАЗОЖИДКОСТНОГО ПОТОКА И СЕПАРАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2343956C1 |

Изобретение относится к газовой промышленности, в частности к устройствам для отделения дисперсных жидких частиц от газов с использованием центробежных сил, и может быть применено для очистки газовых потоков в установках газовой, газоперерабатывающей, нефтяной и нефтехимической промышленности. Цель изобретения - повышение эффективности сепарации. Размещение сепарационных элементов 10 в обечайках 16 позволяет организовать слив жидкости в сборник 4 через щели 18 и организовать систему рециркуляции газа через щели 18, исключив возврат жидкости в обрабатываемый поток. 1 ил.

| Патент США ff 3793812, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-11-15—Публикация

1987-01-28—Подача