Изобретение относится к установкам, предназначенным для мойки и нанесения противокоррозионного покрытия на внутреннюю поверхность резервуара для нефтепродуктов, и может быть использовано в различных отраслях народного хозяйства.

Целью изобретения является повышение качества обработки и расширение технологических возможностей установки

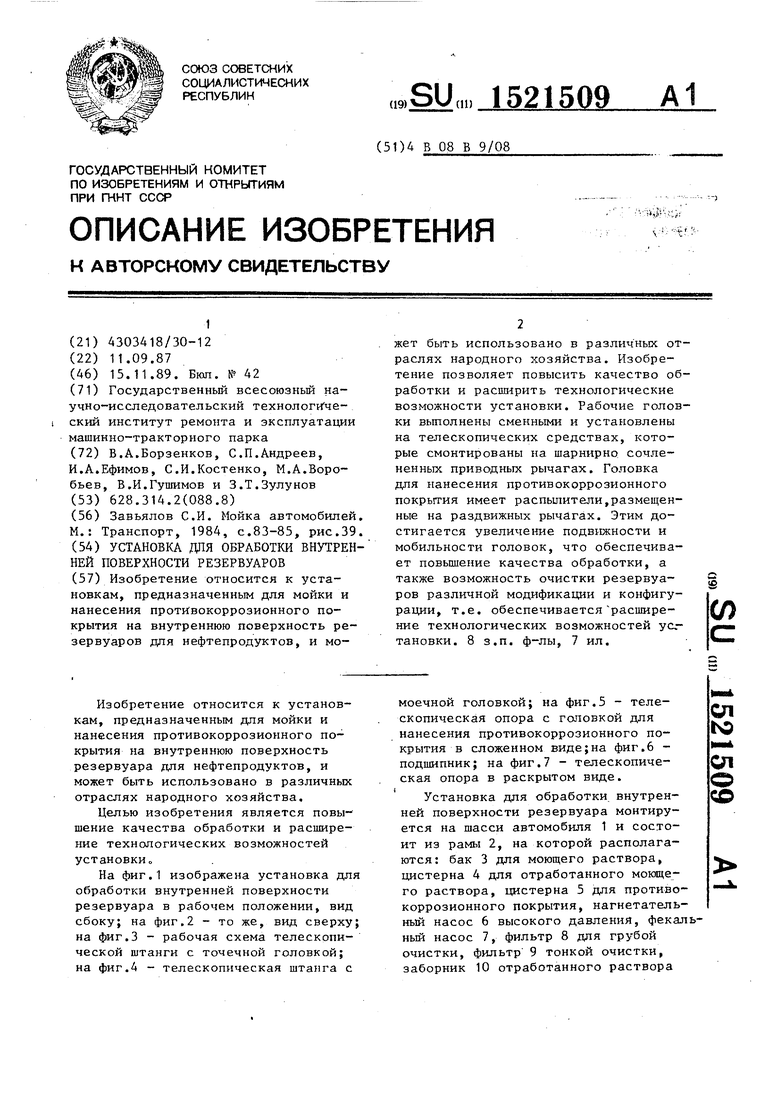

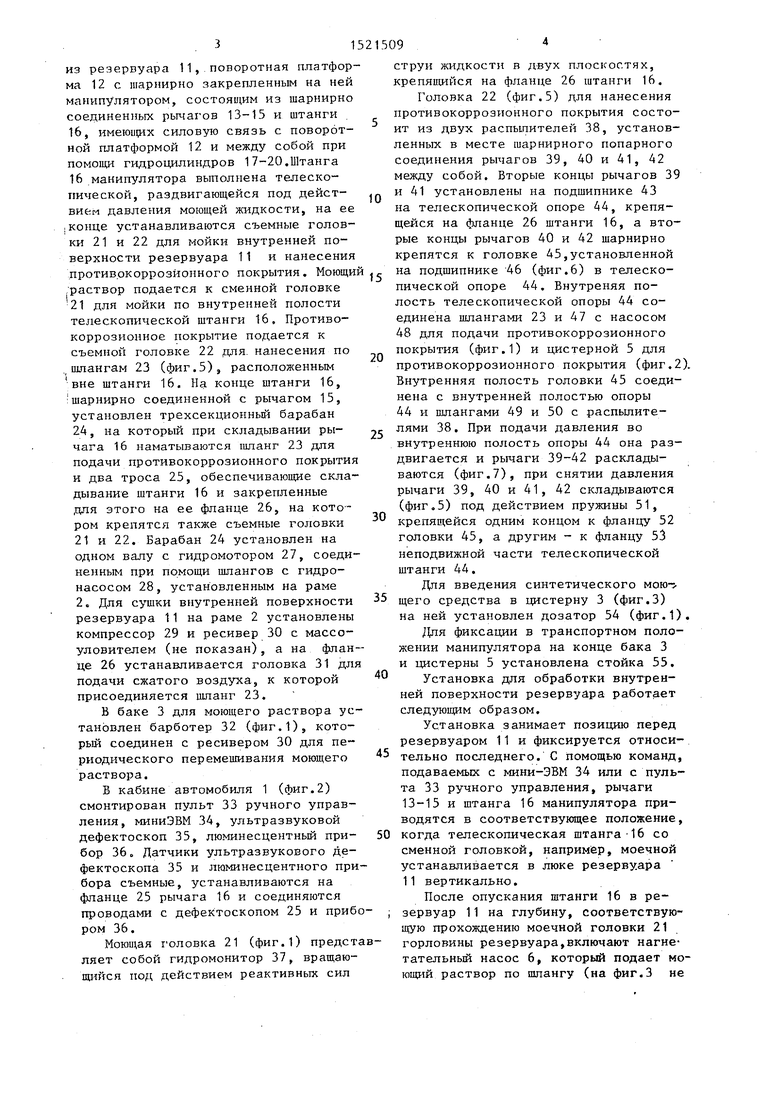

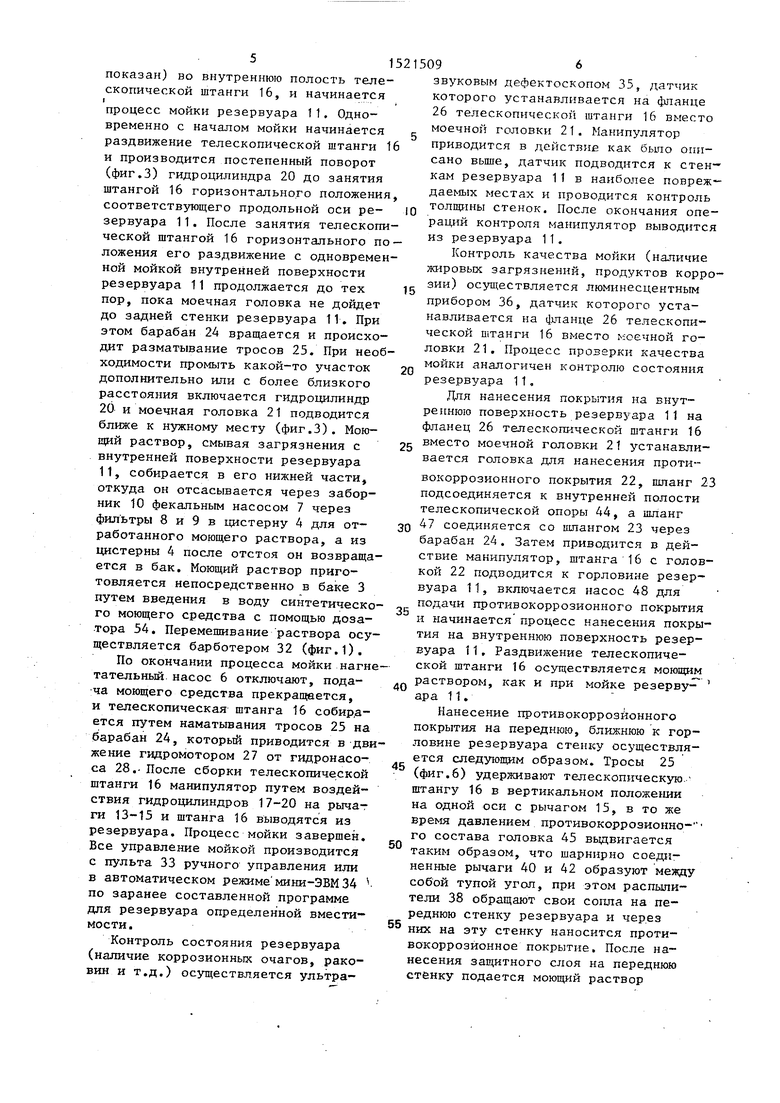

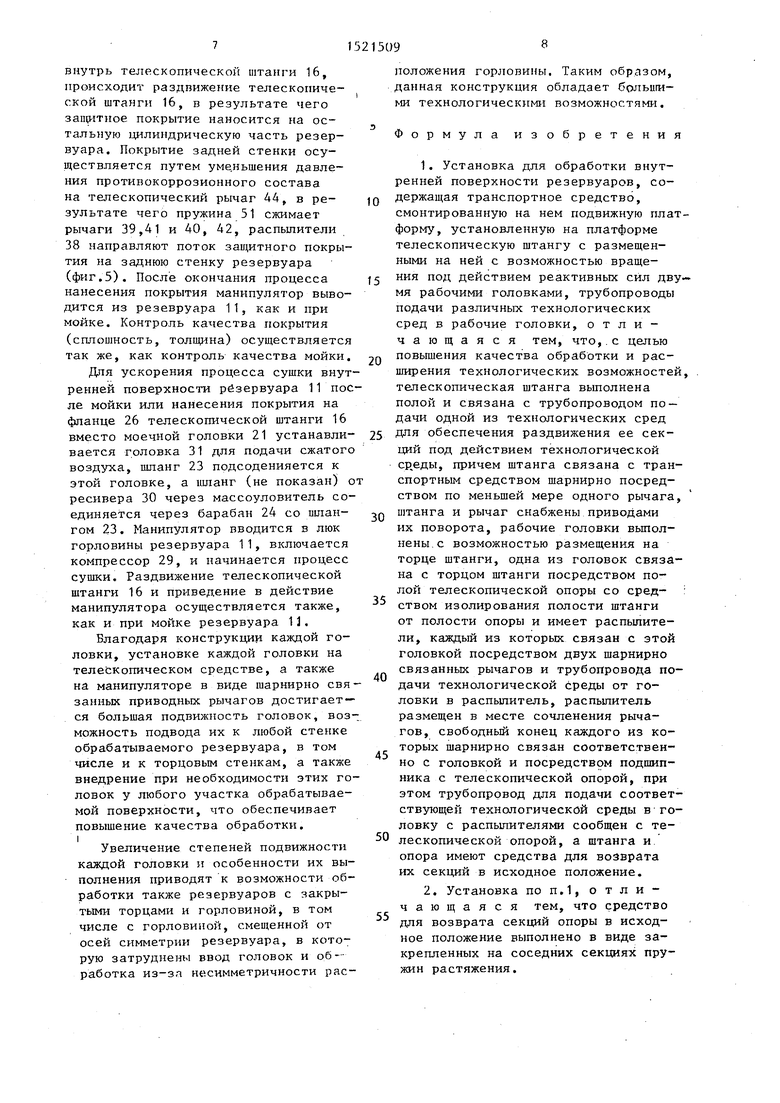

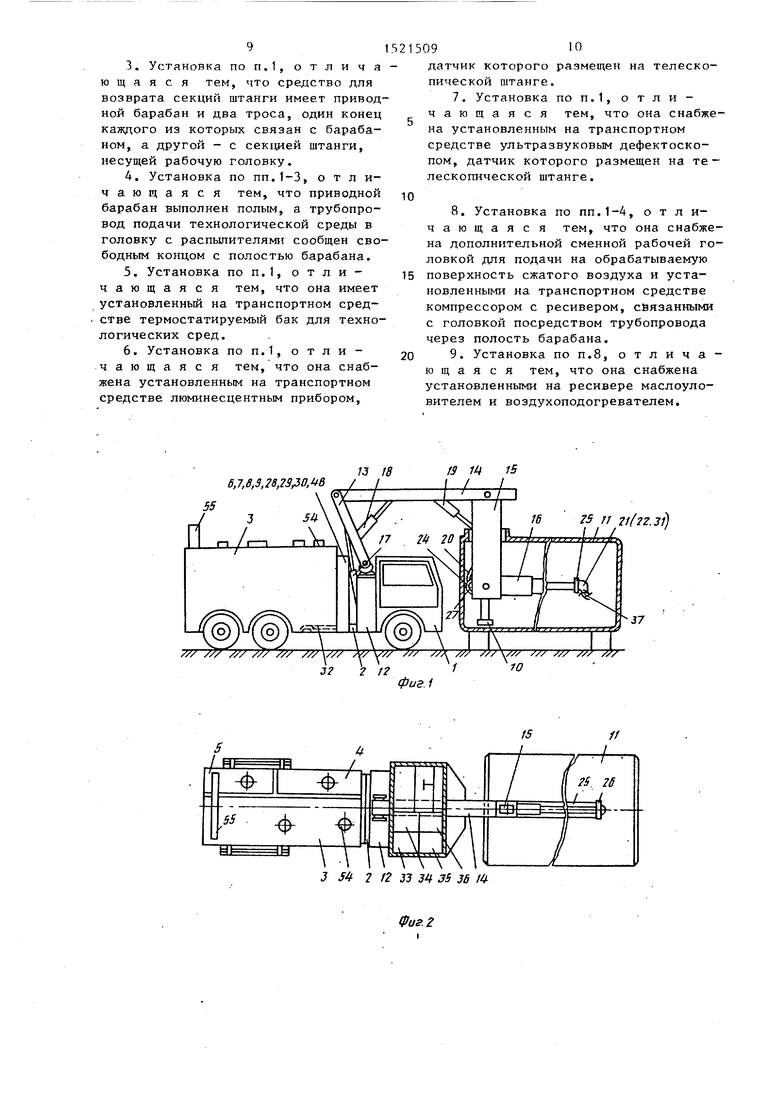

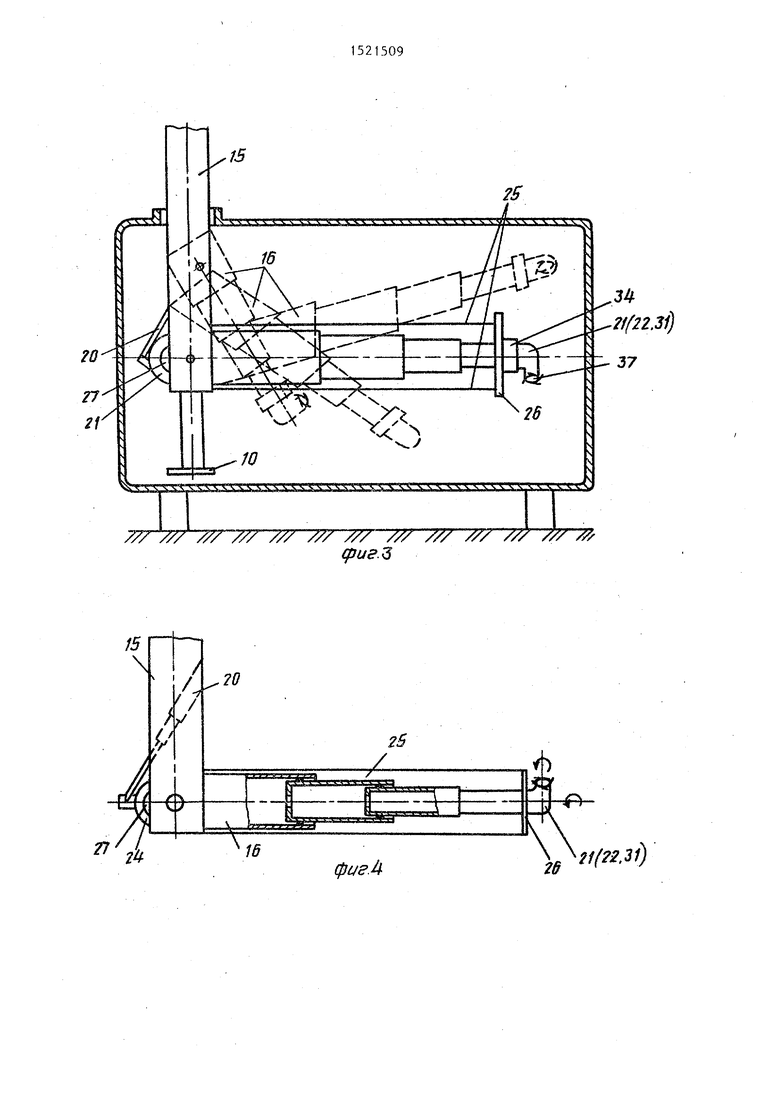

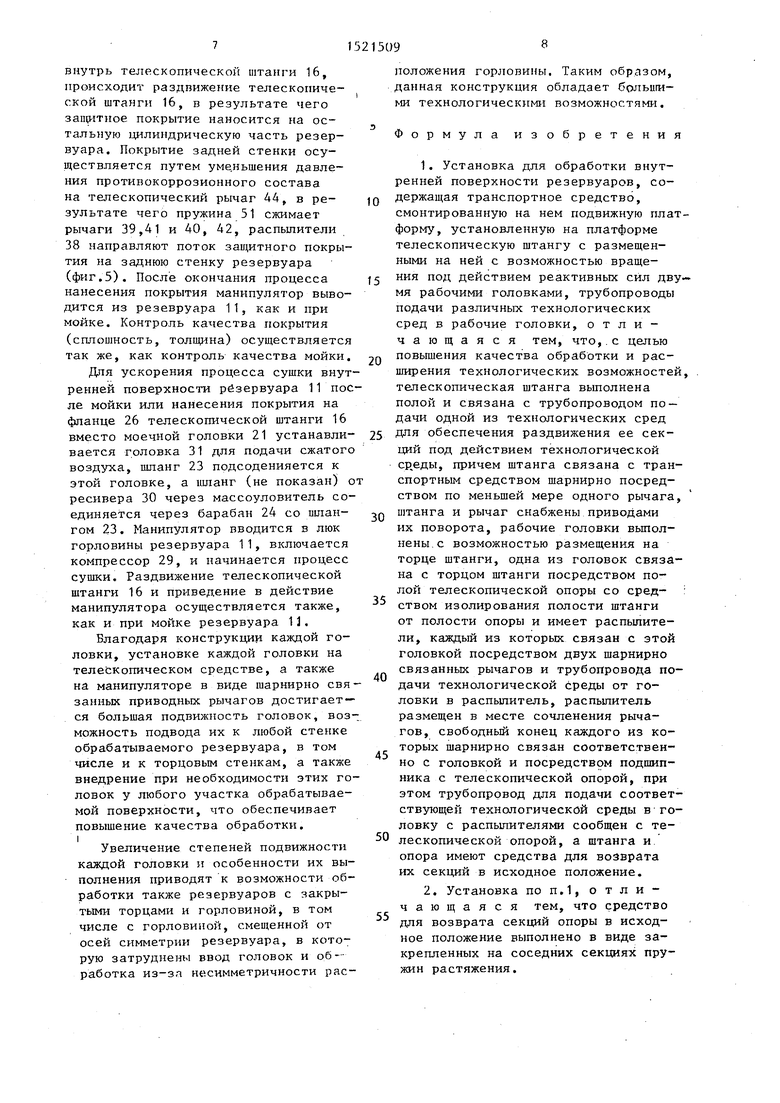

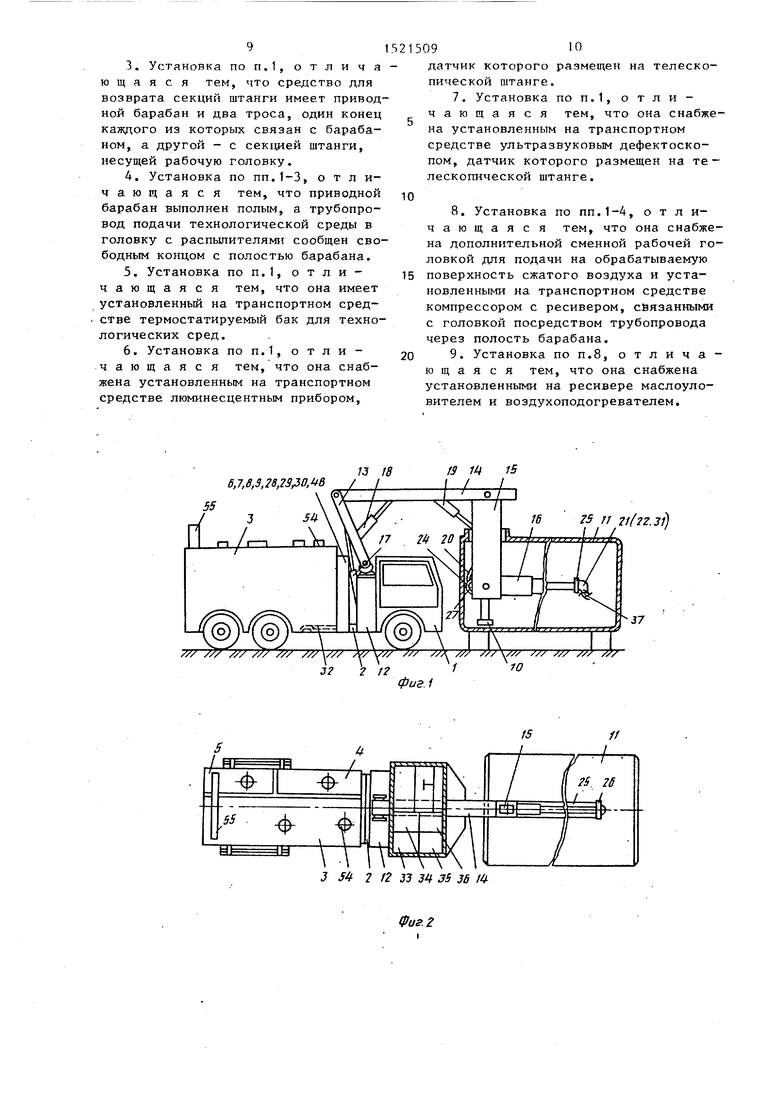

На фиг.1 изображена установка для обработки внутренней поверхности резервуара в рабочем положении, вид сбоку; на фиг.2 - то же, вид сверху; на фиг.З - рабочая схема телескопической штанги с точечной головкой; на фиг.4 - телескопическая штанга с

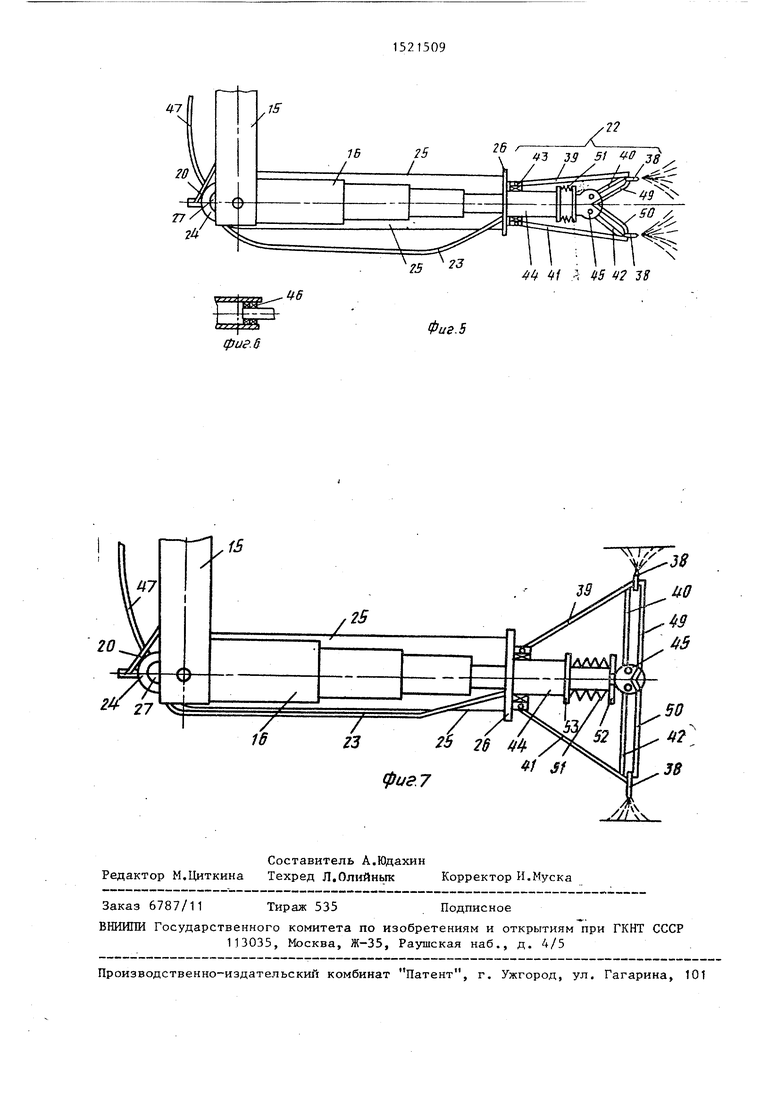

моечной головкой; на фиг.5 - телескопическая опора с головкой для нанесения противокоррозионного покрытия в сложенном виде;на фиг.6 - подшипник; на фиг.7 - телескопическая опора в раскрытом виде.

Установка для обработки, внутренней поверхности резервуара монтируется на шасси автомобиля 1 и состоит из рамы 2, на которой располагаются: бак 3 для моющего раствора, цистерна 4 для отработанного моющего раствора, цистерна 5 для противокоррозионного покрытия, нагнетательный насос 6 высокого давления, фекальный насос 7, фильтр 8 для грубой очистки, фильтр 9 тонкой очистки, заборник 10 отработанного раствора

сд ю

ел

о со

из резервуара 11, поворотная платформа 12 с шарнирно закрепленным на ней манипулятором, состоящим из шарнирно соединенных рычагов 13-15 и штанги 16, имеющих силовую связь с поворотной платформой 12 и между собой при помощи гидроцилиндров 17-20.Штанга 16 манипулятора выполнена телескопической, раздвигающейся под действием давления моющей жидкости, на ее I конце устанавливаются съемные головки 21 и 22 для мойки внутренней поверхности резервуара 11 и нанесения

10

струи жидкости в двух плоскостях, крепяпщйся на фланце 26 штанги 16,

Головка 22 (фиг.5) для нанесения противокоррозионного покрытия состоит из двух распьшителей 38, установленных в месте шарнирного попарного соединения рычагов 39, 40 и 41, 42 между собой. Вторые концы рычагов 39 и 41 установлены на подшипнике 43 на телескопической опоре 44, крепящейся на фланце 26 штанги 16, а вторые концы рычагов 40 и 42 шарнирно крепятся к головке 45,установленной

противокоррозионного покрытия. Моющий.- на подшипнике 46 (фиг.6) в телеско // т,

20

25

30

35

раствор подается к сменной головке 21 для мойки по внутренней полости телескопической штанги 16. Противокоррозионное покрытие подается к съемной головке 22 для. нанесения по ..шлангам 23 (фиг.5), расположенным вне штанги 16, На конце штанги 16, Шарнирно соединенной с рычагом 15, установлен трехсекционный барабан 24, на который при складывании рычага 16 наматываются шланг 23 для подачи противокоррозионного покрытия и два троса 25, обеспечивающие складывание штанги 16 и закрепленные ,для этого на ее фланце 26, на котором крепятся также съемные головки 21 и 22. Барабан 24 установлен на одном валу с .гидромотором 27, соеди- ненньм при помощи шлангов с гидронасосом 28, установленным на раме 2. Для сушки внутренней поверхности резервуара 11 на раме 2 установлены компрессор 29 и ресивер 30 с массо- уловителем (не показан), а на фланце 26 устанавливается головка 31 для подачи сжатого воздуха, к которой присоединяется шланг 23.

В баке 3 для моющего раствора установлен барботер 32 (фиг.1), который соединен с ресивером 30 для пе риодического перемешивания моющего раствора.

В кабине автомобиля 1 (фиг.2) смонтирован пульт 33 ручного управления, миниЭВМ 34, ультразвуковой дефектоскоп 35, люминесцентный при- 50 бор 36. Датчики ультразвукового дефектоскопа 35 и люминесцентного прибора съемные, устанавливаются на фланце 25 рычага 16 и соединяются проводами с дефектоскопом 25 и прибо- ; ром 36.

Моющая головка 21 (фиг.1) представляет собой гидромонитор 37, вращающийся под действием реактивных сил

40

45

пической опоре 44. Внутреняя полость телескопической опоры 44 соединена шлангами 23 и 47 с насосом 48 для подачи противокоррозионного покрытия (фиг.1) и цистерной 5 для противокоррозионного покрытия (фиг. Внутренняя полость головки 45 соединена с внутренней полостью опоры 44 и шлангами 49 и 50 с распьшите- лями 38. При подачи давления во внутреннюю полость опоры 44 она раздвигается и рычаги 39-42 раскладываются (фиг.7), при снятии давления рычаги 39, 40 и 41, 42 складываются (фиг,5) под действием пружины 51, крепящейся одним концом к фланцу 52 головки 45, а другим - к фланцу 53 неподвижной части телескопической штанги 44.

Для введения синтетического моющего средства в цистерну 3 (фиг.З) на ней установлен дозатор 54 (фиг.1

Для фиксации в транспортном поло жении манипулятора на конце бака 3 и цистерны 5 установлена стойка 55.

Установка для обработки внутренней поверхности резервуара работает следующим образом.

Установка занимает позицию перед резервуаром 11 и фиксируется относительно последнего. С помощью команд подаваемых с мини-ЭВМ 34 или с пуль та 33 ручного управления, рычаги 13-15 и штанга 16 манипулятора приводятся в соответствующее положение когда телескопическая штанга 16 со сменной головкой, например, моечной устанавливается в люке резервуара 11 вертикально.

После опускания штанги 16 в резервуар 11 на глубину, соответствующую прохождению моечной головки 21 горловины резервуара,включают нагие- тательньй насос 6, который подает мо ющий раствор по шлангу (на фиг.З не

струи жидкости в двух плоскостях, крепяпщйся на фланце 26 штанги 16,

Головка 22 (фиг.5) для нанесения противокоррозионного покрытия состоит из двух распьшителей 38, установленных в месте шарнирного попарного соединения рычагов 39, 40 и 41, 42 между собой. Вторые концы рычагов 39 и 41 установлены на подшипнике 43 на телескопической опоре 44, крепящейся на фланце 26 штанги 16, а вторые концы рычагов 40 и 42 шарнирно крепятся к головке 45,установленной

// т,

0

5

0

5

0 ;

0

5

пической опоре 44. Внутреняя полость телескопической опоры 44 соединена шлангами 23 и 47 с насосом 48 для подачи противокоррозионного покрытия (фиг.1) и цистерной 5 для противокоррозионного покрытия (фиг.2). Внутренняя полость головки 45 соединена с внутренней полостью опоры 44 и шлангами 49 и 50 с распьшите- лями 38. При подачи давления во внутреннюю полость опоры 44 она раздвигается и рычаги 39-42 раскладываются (фиг.7), при снятии давления рычаги 39, 40 и 41, 42 складываются (фиг,5) под действием пружины 51, крепящейся одним концом к фланцу 52 головки 45, а другим - к фланцу 53 неподвижной части телескопической штанги 44.

Для введения синтетического моющего средства в цистерну 3 (фиг.З) на ней установлен дозатор 54 (фиг.1).

Для фиксации в транспортном положении манипулятора на конце бака 3 и цистерны 5 установлена стойка 55.

Установка для обработки внутренней поверхности резервуара работает следующим образом.

Установка занимает позицию перед резервуаром 11 и фиксируется относительно последнего. С помощью команд, подаваемых с мини-ЭВМ 34 или с пульта 33 ручного управления, рычаги 13-15 и штанга 16 манипулятора приводятся в соответствующее положение, когда телескопическая штанга 16 со сменной головкой, например, моечной устанавливается в люке резервуара 11 вертикально.

После опускания штанги 16 в резервуар 11 на глубину, соответствующую прохождению моечной головки 21 горловины резервуара,включают нагие- тательньй насос 6, который подает моющий раствор по шлангу (на фиг.З не

показан) во внутреннюю полость телескопической штанги 16, и начинается

I

процесс мойки резервуара 11. Одновременно с началом мойки начинается раздвижение телескопической штанги и производится постепенный поворот (фиг.З) гидроцилиндра 20 до занятия штангой 16 горизонтального положения соответствзтощего продольной оси резервуара 11, После занятия телескопической штангой 16 горизонтального положения его раздвижение с одновременной мойкой внутренней поверхности резервуара 11 продолжается до тех пор, пока моечная головка не дойдет до задней стенки резервуара 11. При этом барабан 24 вращается и происходит разматывание тросов 25. При необходимости промыть какой-то участок дополнительно или с более близкого расстояния включается гидроцилиндр 20 и моечная головка 21 подводится ближе к нужному месту (фиг.З). Моющий раствор, смывая загрязнения с внутренней поверхности резервуара 11, собирается в его нижней части, откуда он отсасывается через забор- ник 10 фекальным насосом 7 через фильтры 8 и 9 в цистерну 4 для отработанного моющего раствора, а из цистерны 4 после отстоя он возвращается в бак. Моющий раствор приготовляется непосредственно в баке 3 путем введения в воду синтетического моющего средства с помощью дозатора 34. Перемешивание раствора осуществляется барботером 32 (фиг.1).

По окончании процесса мойки нагнетательный насос 6 отключают, подача моющего средства прекращается, и телескопическая штанга 16 собирд- ется путем наматывания тросов 25 на барабан 24, который приводится в движение гидромотором 27 от гидронасоса 28.. После сборки телескопической штанги 16 манипулятор путем воздействия гидроцилиндров 17-20 на рычат ги 13-15 и штанга 16 выводятся из резервуара. Процесс мойки завершен. Все управление мойкой производится с пульта 33 ручного управления или в автоматическом режиме мини-ЭВМ 34 по заранее составленной программе для резервуара определенной вместимости.

Контроль состояния резервуара (наличие коррозионных очагов, раковин и т.д.) осуществляется ультра0

5

0

5

звуковым дефектоскопом 35, датчик которого устанавливается на фланце 26 телескопической штанги 16 вместо моечной головки 21. Манипулятор приводится в действнЕ как бьшо описано вьше, датчик подводится к стен- кам резервуара 11 в наиболее повреж- местах и проводится контроль толщины стенок. После окончания операций контроля манипулятор выводится из резервуара 11.

Контроль качества мойки (наличие жировых загрязнений, продуктов коррозии) осуа1:ествляется люминесцентным прибором 36, датчик которого устанавливается на 4и1анце 26 телескопической штанги 16 вместо моечной головки 21. Процесс проверки качества мойки аналогичен контролю состояния резервуара 11,

Для нанесения покрытия на внутреннюю поверхность peaepBi apa 11 на фланец 26 телескопической штанги 16 вместо моечной головки 21 устанавливается головка для нанесения противокоррозионного покрытия 22, шланг 23 подсоединяется к внутренней полости телескопической опоры 44, а шланг 47 соединяется со шлангом 23 через барабан 24. Затем приводится в действие манипулятор, штанга 16 с головкой 22 подводится к горловине резервуара 11, включается насос 48 для подачи противокоррозионного покрытия и начинается процесс нанесения покрытия на внутреннюю поверхность резервуара 11. Раздвижение телескопической штанги 16 осуществляется моющим раствором, как и при мойке резерву-

JJ J

ара 11.

Нанесение противокоррозионного покрытия на переднюю, ближнюю к горловине резервуара стенку осуществляется следующим образом. Тросы 25 (фиг.6) удерживают телескопическую штангу 16 в вертикальном положе1ши на одной оси с рычагом 15, в то же время давлением противокоррозионно- го состава головка 45 вьщвигается таким образом, что шарнирно соединенные рычаги 40 и 42 образуют между собой тупой угол, при этом распылители 38 обращают свои сопла на переднюю стенку резервуара и через них на эту стенку наносится противокоррозионное покрытие. После нанесения защитного слоя на переднюю стенку подается моющий раствор

0

5

5

0

5

внутрь телескопической штанги 16, происходит раздпижение телескопической штанги 16, в результате чего запситное покрытие наносится на остальную цилиндрическую часть резервуара. Покрытие задней стенки осуществляется путем уме.иьшения давления противокоррозионного состава на телескопический рычаг 44, в ре- зультате чего пружина 51 сжимает рычаги 39,41 и 40, 42, распьшители 38 направляют поток защитного покрытия на заднюю стенку резервуара (фиг,5). После окончания процесса нанесения покрытия манипулятор выводится из резевруара 11, как и при мойке. Контроль качества покрытия (сплошность, толщина) осуществляется так же, как контроль качества мойки.

Дпя ускорения процесса сушки внутренней поверхности резервуара 11 после мойки или нанесения покрытия на фланце 26 телескопической штанги 16 вместо моечной головки 21 устанавли- вается головка 31 для подачи сжатого воздуха, шланг 23 подсоденияется к этой головке, а 1иланг (не показан) о ресивера 30 через массоуловитель соединяется через барабан 24 со ишан- гом 23. Манипулятор вводится в люк горловины резервуара 11, включается компрессор 29, и начинается процесс сушки. Раздвижение телескопической штанги 16 и приведение в действие манипулятора осуществляется также, как и при мойке резервуара 13.

Благодаря конструкции каждой головки, установке каждой головки на телескопическом средстве, а также на манипуляторе в виде шарнирно свя занньк приводных рычагов достигается большая подвижность головок, воз можность подвода их к любой стенке обрабатываемого резервуара, в том числе и к торцовым стенкам, а также внедрение при необходимости этих головок у любого участка обрабатываемой поверхности, что обеспечивает повышение качества обработки. I

Увеличение степеней подвижности

каладой головки и особенности их выполнения приводят к возможности обработки также резервуаров с закрытыми торцами и горловиной, в том числе с горловиной, смещенной от осей симметрии резервуара, в которую затруднены ввод головок и обработка из-за несимметричности рас

0

5 Q

50

5

0

45

положения горловины. Таким образом, данная конструкция обладает больиги- ми технологическими возможностями.

Формула изобретения

1.Установка для обработки внутренней поверхности резервуаров, содержащая транспортное средство, смонтированную на нем подвижную платформу, установленную на платформе телескопическую штангу с размещенными на ней с возможностью вращения под действием реактивных сил двумя рабочими головками, трубопроводы подачи различных технологических сред в рабочие головки, отличающаяся тем, что,.с целью повьш1ения качества обработки и расширения технологических возможностей, телескопическая штанга выполнена полой и связана с трубопроводом подачи одной из технологических сред для обеспечения раздвижения ее секций под действием технологической ср,еды, причем штанга связана с транспортным средством шарнирно посредством по меньшей мере одного рычага, штанга и рычаг снабжены приводами

их поворота, рабочие головки вьшол- нены.с возможностью размещения на торце штанги, одна из головок связана с торцом штанги посредством полой телескопической опоры со сред- : ством изолирования полости штанги от полости опоры и имеет распылители, каждый из которых связан с этой головкой посредством двух шарнирно связанных рычагов и трубопровода подачи технологической бреды от головки в распыпитель, распылитель размещен в месте сочленения рычагов, свободный конец каждого из которых шарнирно связан соответственно с головкой и посредством подшипника с телескопической опорой, при этом трубопровод для подачи соответствующей технологической среды в головку с распьшителями сообщен с телескопической опорой, а штанга и опора имеют средства для возврата их секций в исходное положение.

2.Установка поп.1, отличающаяся тем, что средство для возврата секций опоры в исходное положение выполнено в виде закрепленных на соседних секциях пружин растяжения.

9

3.Установка по п,1, о т л и ч а ю щ а я с я тем, что средство для возврата секций штанги имеет приводной барабан и два троса, один конец каждого из которых связан с барабаном, а другой - с секхщей штанги, несущей рабочую головку.

4.Установка по пп.1-3, отличающаяся тем, что приводной барабан выполнен полым, а трубопровод подачи технологической среды в головку с распылителями сообщен свободным концом с полостью барабана.

5.Установка по п.1, отличающаяся тем, что она имеет установленный на транспортном средстве термостатируемый бак для технологических сред.

6.Установка по п.1, отличающаяся тем, что она снабжена установленным на транспортном средстве люминесцентным прибором.

10

15

20

2150910

датчик которого размещен на телескопической штанге.

7.Установка по п.1, о т л и - чающаяся тем, что она снабжена установленным на транспортном средстве ультразвуковым дефектоскопом, датчик которого размещен на телескопической штанге.

8.Установка по пп.1-4, отличающаяся тем, что она снабжена дополнительной сменной рабочей головкой для подачи на обрабатываемую поверхность сжатого воздуха и установленными на транспортном средстве компрессором с ресивером, сйязанными с головкой посредством трубопровода через полость барабана.

9.Установка по п.8, отличающаяся тем, что она снабжена установленными на ресивере маслоуловителем и воздухоподогревателем.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРЫШКА ТЕХНОЛОГИЧЕСКАЯ ДЛЯ КОМПЛЕКСНОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ЦИСТЕРН ОТ УГЛЕВОДОРОДНЫХ ЗАГРЯЗНЕНИЙ | 2017 |

|

RU2661833C1 |

| КРЫШКА ТЕХНОЛОГИЧЕСКАЯ УНИВЕРСАЛЬНАЯ И СПОСОБ ИСПОЛЬЗОВАНИЯ ЕЕ ПРИ МОЙКЕ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ЦИСТЕРНЫ | 2009 |

|

RU2397029C1 |

| КРЫШКА ТЕХНОЛОГИЧЕСКАЯ УНИВЕРСАЛЬНАЯ | 2005 |

|

RU2295401C1 |

| Установка для мойки внутренней поверхности мусорных контейнеров | 1989 |

|

SU1664427A1 |

| Машина для мойки мусорных контейнеров | 1989 |

|

SU1696013A1 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС МОЙКИ И ЗАЧИСТКИ ЖЕСТКИХ ВЕРТИКАЛЬНЫХ РЕЗЕРВУАРОВ | 2017 |

|

RU2644905C1 |

| СПОСОБ МОЙКИ РЕЗЕРВУАРОВ ДЛЯ НЕФТИ, НЕФТЕПРОДУКТОВ ИЛИ ОПАСНЫХ ЖИДКИХ СРЕД И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2585784C1 |

| Способ мойки, пропарки и дезинфекции цистерн от вязкого продукта и устройство для его осуществления | 1990 |

|

SU1834720A3 |

| Установка для очистки и ремонта емкостей | 1987 |

|

SU1480903A1 |

| СПОСОБ ПОДГОТОВКИ НЕФТЕНАЛИВНЫХ ЦИСТЕРН К РЕМОНТУ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2237586C2 |

Изобретение относится к установкам, предназначенным для мойки и нанесения противокоррозионного покрытия на внутреннюю поверхность резервуаров для нефтепродуктов, и может быть использовано в различных отраслях народного хозяйства. Изобретение позволяет повысить качество обработки и расширить технологические возможности установки. Рабочие головки выполнены сменными и установлены на телескопических средствах, которые смонтированы на шарнирно сочлененных приводных рычагах. Головка для нанесения противокоррозионного покрытия имеет распылители, размещенные на раздвижных рычагах. Этим достигается увеличение подвижности и мобильности головок, что обеспечивает повышение качества обработки, а также возможность очистки резервуаров различной модификации и конфигурации, т.е. обеспечивается расширение технологических возможностей установки. 8 з.п. ф-лы, 7 ил.

3 18}3 114 15

6,7,B,S,2S,.U& / I/ / /

55

3 S 12 33 3 35 36 /4

1625 и 2ll72.3i}

фиг. i

/TT yTT/Z // ///////// ////// ////// //

сриг.

фигЛ

21(22.31)

.75

2/

/L

22

4-3 J ST 0 j

//X//X

4( it ,3 «5 4 ; j/r

i/.5

фие.7

| Завьялов С.И | |||

| Мойка автомобилей | |||

| М.: Транспорт, 1984, с.83-85, рис.39. |

Авторы

Даты

1989-11-15—Публикация

1987-09-11—Подача