Изобретение относится к устройствам для мойки и зачистки полых изделий от отложений и может быть использовано на складах и базах горючего при эксплуатации вертикальных резервуаров.

В соответствии с требованиями ГОСТ 1510-84 «Нефть и нефтепродукты. Маркировка, упаковка, транспортирование и хранение» резервуары для нефти и нефтепродуктов должны периодически зачищаться от отложений. Мойка и зачистка резервуаров являются сложным и трудоемким технологическим процессом.

Известные технические решения требуют либо большого расхода моющей жидкости без присутствия человека внутри резервуара в процессе мойки и зачистки, либо обязательного присутствия человека внутри резервуара при малом расходе моющей жидкости для управления технологическим оборудованием мойки и зачистки. При этом установку технологического оборудования с большим расходом моющей жидкости внутри резервуара должны выполнять 2-3 человека.

Перед авторами стояла задача разработать технологический комплекс, позволяющий качественно и эффективно зачищать вертикальные резервуары без присутствия внутри резервуара людей и при минимальном расходе моющей жидкости.

Известен технологический комплекс для проведения зачистки внутренней поверхности резервуара от отложений, содержащий связанные трубопроводами зачищаемый резервуар, систему подачи моющей жидкости и систему для откачивания размытых отложений в резервуар-отстойник. Система подачи моющей жидкости включает нагнетательный насос и подающий моющую жидкость трубопровод с устройством струйной отмывки. В качестве моющей жидкости используется подаваемая под давлением не больше 0,4 МПа (4 кгс/см2) неподогреваемая вода, при этом трубопровод, подающий воду в резервуар, подключен к магистральной водопроводной сети или резервуару с водой и снабжен устройством контроля и регулировки давления воды, подаваемой к размывающим соплам. Система откачивания размытых отложений в резервуар-сборник включает установку откачивания и трубопровод. В качестве установки откачивания используется оседиагональный насос марки УОДН-290. Между насосом и резервуаром отстойником установлены последовательно соединенные щелевые фильтры (RU №60008 U1, кл. В08В 9/08, 9/093, 24.07.2006).

Недостатками этого технологического комплекса являются:

- низкое качество очистки поверхности при низком давлении воды (не более 0,4 МПа);

- большой расход воды, для отстаивания которой требуются отстойники большой вместимости и длительное время отделения от нее нефтепродуктов и механических примесей.

Известны комплект оборудования для механизированной зачистки резервуаров ОМЗР и установка для механизации работ по очистке донных отложений нефти и нефтепродуктов в наземных и подземных резервуарах УЗР-1 (Очистка емкостей от остатков нефтепродуктов. Нестерова М.П., Кочкин П.И. Обзор. Серия «Транспорт и хранение нефтепродуктов и углеводородного сырья», М.: ЦНИИТЭнефтехим, 1975, 82 с.).

В состав комплекта оборудования ОМЗР и установки УЗР-1 входят насос с приводом от двигателя автомобиля через коробку отбора мощности, моечные машинки, водоэжекторы, трубы и рукава для подачи моющего раствора и откачки эмульсии. Производительность насосов от 65 до 130 м3/ч, давление (напор) от 0,9 до 1,2 МПа.

Недостатками комплекта ОМЗР и установки УЗР-1 являются большой расход моющей жидкости и образование большого объема эмульсии, которую необходимо дополнительно отстаивать.

Известны технологические комплексы для зачистки внутренней поверхности резервуаров от отложений. Они содержат системы откачивания размытых отложений и подачи моющей жидкости, установку гравитационного разделения загрязненной жидкости, установку доочистки нефтепродуктов, установку доочистки воды, установку утилизации твердых и желеобразных отходов (RU №2391152 С1, кл. В08В 9/093 15.04.2009, RU №86506 U1, кл. В08В 9/08, 9/093, 19.05.2009).

Недостатками указанных технологических комплексов являются: обязательное присутствие оператора внутри резервуара для ручного перемещения захватывающего устройства по днищу резервуара и ручного перемещения размывающего сопла при мойке стенки резервуара.

Известно также устройство механизированной мойки вертикальных стальных резервуаров - УММ (Инструкция по зачистке резервуаров от остатков нефтепродуктов, утв. Главнефтепродуктом ГП «Роснефть» 22.09.1995 г.).

Устройство механизированной мойки вертикальных стальных резервуаров УММ состоит из насоса подачи промывочной воды, съемных рукавов, подключенных к трехсекционному трубопроводу. Передняя часть первой секции трубопровода установлена на два колеса и снабжена шарнирно соединенной с ней штангой с моечной машинкой. Штанга с моечной машинкой устанавливается в вертикальное положение с помощью лебедки, закрепленной на последней секции трубопровода и расположенной снаружи резервуара. Секции трубопровода жестко соединены между собой болтами. Ввод установки в резервуар производится через люк-лаз.

Для откачки продуктов промывки используется второй насос, всасывающая линия которого вводится в резервуар через второй люк-лаз. Напорная линия этого насоса соединена с емкостью для отстаивания воды.

Для подачи промывочной воды используется насос с производительностью 25-50 м3/ч и с давлением до 0,8 МПа.

В данном устройстве жестко сочлененный трехсекционный трубопровод используется только для подачи промывочной воды к моечной машинке, которая моет корпус и днище резервуара и может перемещаться только в одной (центральной) вертикальной плоскости.

Недостатком устройства УММ является громоздкость конструкции и большой расход воды.

Известна также вакуумная установка непрерывного действия для зачистки резервуаров от остатков нефтепродуктов и донных отложений. Она содержит захватывающее устройство, выполненное в виде диффузора, с гибким шлангом для отвода загрязненных остатков и донных отложений, размещенном на роликах, резервуары-сборники, параллельно подключенные к вакуумному насосу системой трубопроводов с запорными клапанами. Механизм перемещения захватывающего устройства выполнен в виде тележки, размещенной за скребком. Блок подачи моющего раствора соединен гибким трубопроводом с трубкой с запорным краном, на конце которой установлено сопло (RU №58958 U1, кл. В08В 9/08, 09.08.2006).

Недостатком этого технического решения является то, что перемещение захватывающего устройства и мойка внутренней поверхности корпуса резервуара производится вручную оператором, находящимся внутри резервуара.

Наиболее близким к заявляемому изобретению по технической сущности и взятым за прототип является мобильный технологический комплекс зачистки и мойки жестких резервуаров, выполненный на автомобильном шасси. Технологический комплекс содержит вакуумный насос и бак-сборник продуктов зачистки, подключенный гибким трубопроводом к соединенной с тележкой и имеющей запорный клапан всасывающей трубе, вход которой выполнен в виде диффузора, за которым размещен скребок и объемный насос подачи из индивидуального бака моющей жидкости по гибкому шлангу к размещенной на той же тележке второй трубе с запорным клапаном и распылительным приспособлением. Тележка выполнена в виде подвижно сочлененной рамной конструкции, закрепленной на всасывающей трубе, на которой установлена аппаратура управления колесными парами с гусеницами. Комплекс также содержит закрепленную на тележке с возможностью поворота в вертикальной плоскости жесткую штангу, состоящую из съемных секций, к каждой съемной секции жестко прикреплена гребенка с форсунками. Комплекс также содержит гидропривод, источником энергии которого является объемный насос, подключенный всасывающей линией к баку с рабочей жидкостью, а напорной - к гидромоторам тележки, к гидроцилиндру разведения (сведения) колесных пар и к гидроцилиндру поворота штанги (RU №2616051, кл. В08В 9/08, В08В 9/093, от 06.06.2016 г., - прототип).

Недостатками указанного технологического комплекса являются сложность конструкции тележки, закрепленной на всасывающей трубе, а также сложность перемещения по днищу резервуара гибкого трубопровода с продуктами зачистки и гибких шлангов с моющей и рабочей жидкостями, что влияет на качество мойки и зачистки.

Технический результат изобретения - упрощение конструкции и повышение эффективности мойки и зачистки резервуаров.

Этот технический результат достигается тем, что в технологическом комплексе мойки и зачистки жестких вертикальных резервуаров с люком-лазом в нижней части обечайки, выполненном на автомобильном шасси и содержащем моечную установку, напорная линия принудительной подачи моющей жидкости которой подключена через блок управления к форсункам на индивидуальных гребенках, закрепленных на жесткой штанге, установленной на площадке всасывающей трубы перед диффузором с возможностью поворота в вертикальной плоскости, и к распылительному приспособлению, выполненному на механическом скребке, размещенном за торцевым диффузором всасывающей трубы, подключенной гибким шлангом к баку-сборнику продуктов зачистки вакуумной установки, гидропривод, источником энергии которого является объемный насос, подключенный всасывающей линией к баку с рабочей жидкостью, а напорной - к гидроцилиндру, управляющему поворотом жесткой штанги в вертикальной плоскости по сигналу блока управления подачей рабочей жидкости, выполненного с использованием дросселей и золотниковых распределителей, согласно изобретению всасывающая труба выполнена в виде шарнирно сочлененных звеньев, каждое из которых имеет одноосную колесную пару, при этом звено, закрепленное в люке-лазе, снабжено вакуумным элементом фиксации к днищу резервуара в момент зачистки, а последующие звенья всасывающей трубы и взаимосвязанный с механическим скребком диффузор соединены относительно друг друга с возможностью поворота в горизонтальной плоскости с помощью закрепленных на этих звеньях управляемых поворотных гидроцилиндров.

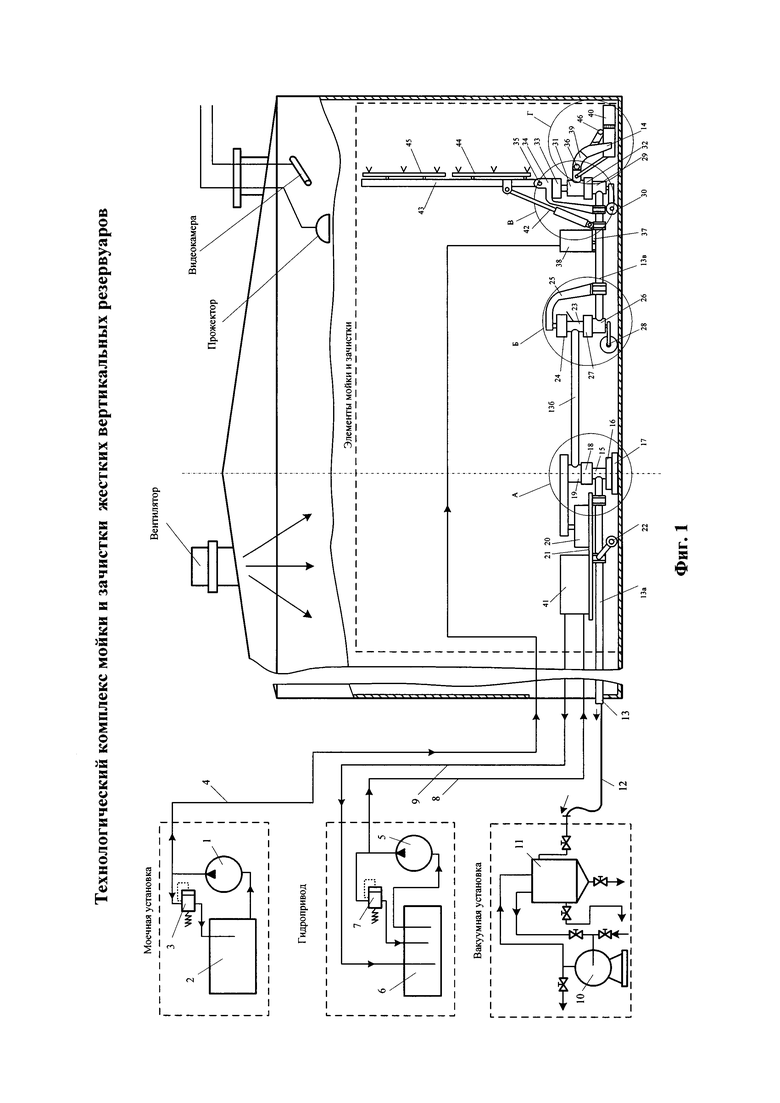

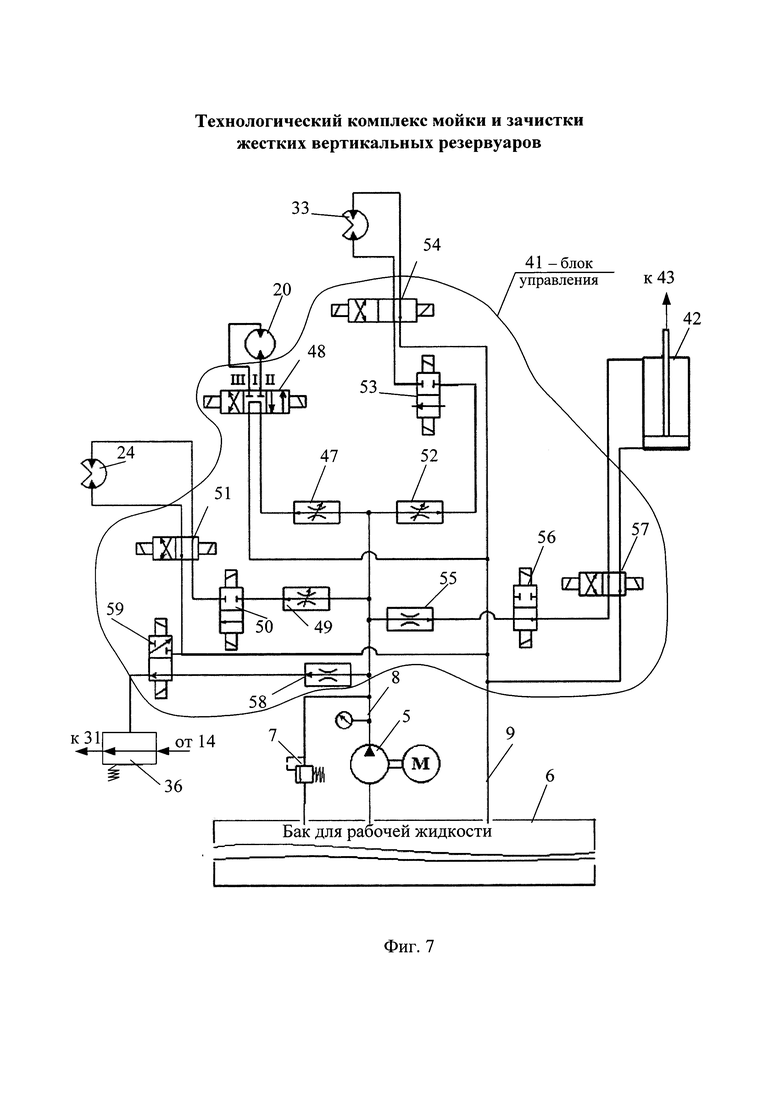

На фиг. 1 представлена функциональная схема технологического комплекса мойки и зачистки жестких вертикальных резервуаров в рабочем положении;

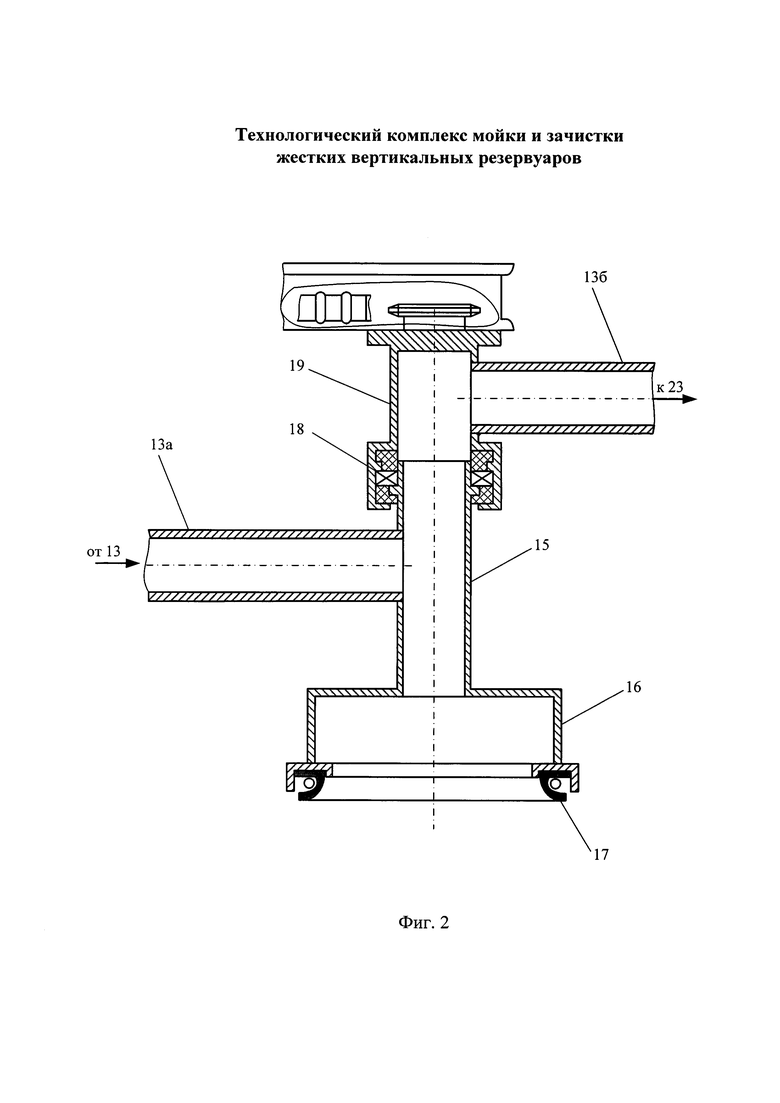

на фиг. 2 - узел А на фиг. 1 (в разрезе);

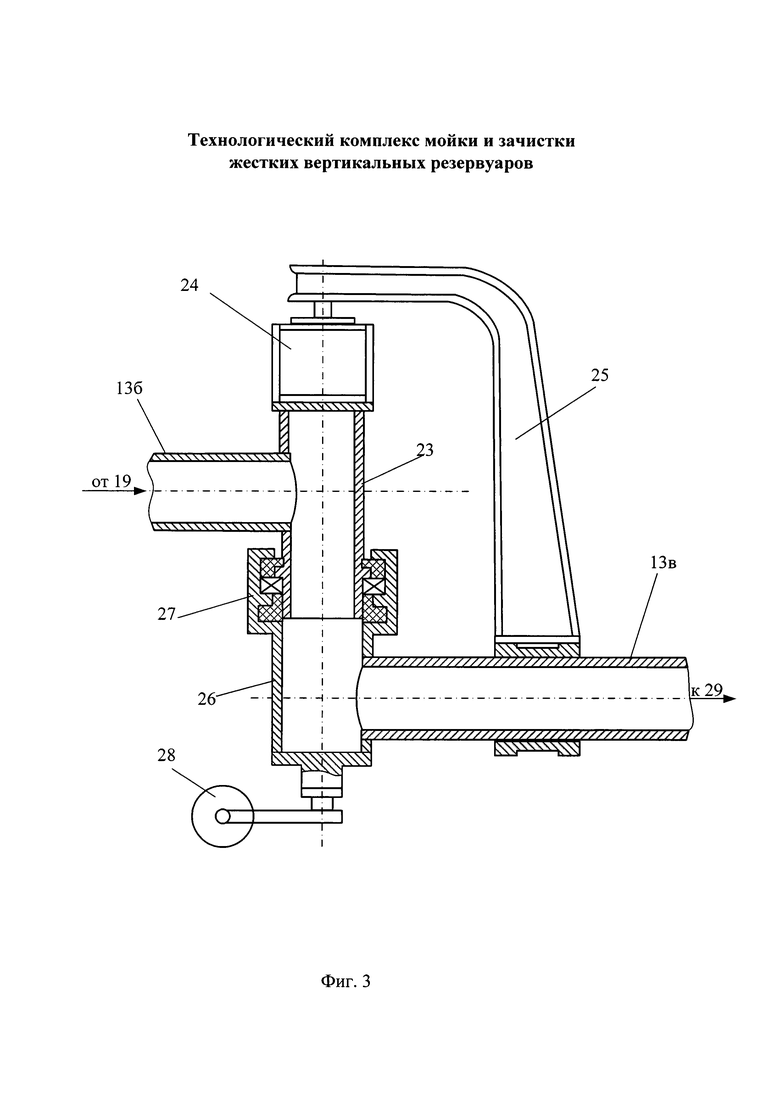

на фиг. 3 - узел Б на фиг. 1 (в разрезе);

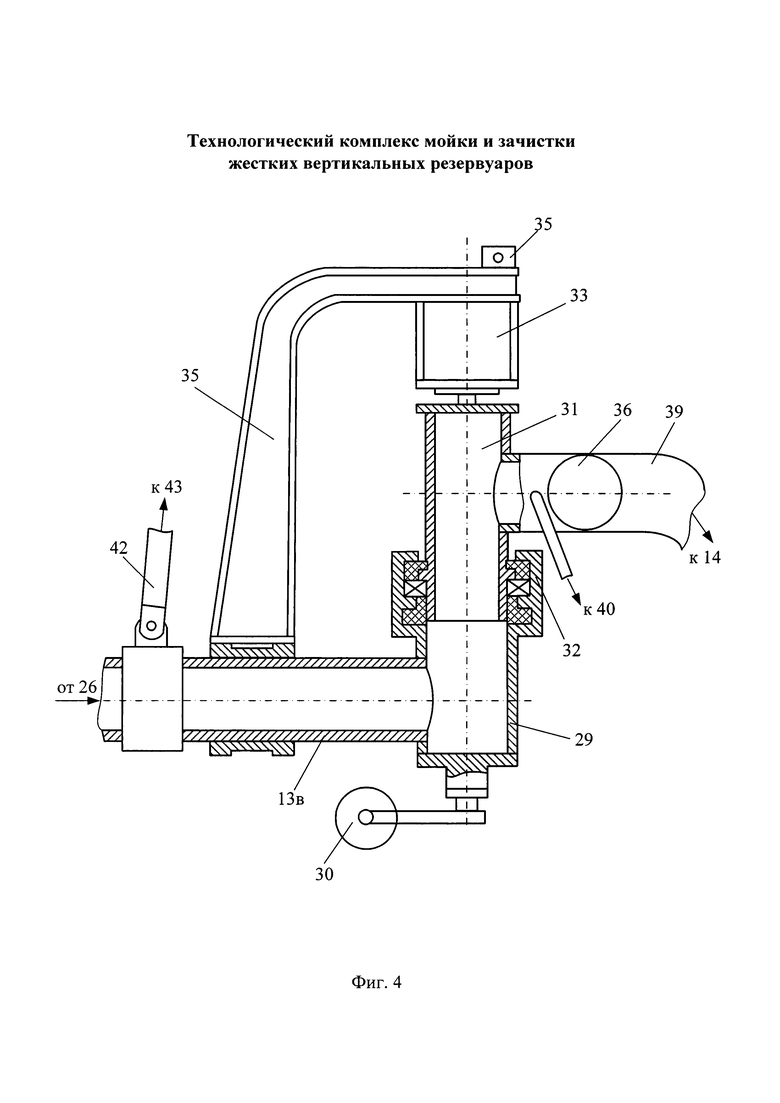

на фиг. 4 - узел В на фиг. 1 (в разрезе);

на фиг. 5 - узел Г на фиг. 1 (в аксонометрии);

на фиг. 6 - кинематическая схема перемещения по днищу резервуара звеньев всасывающей трубы;

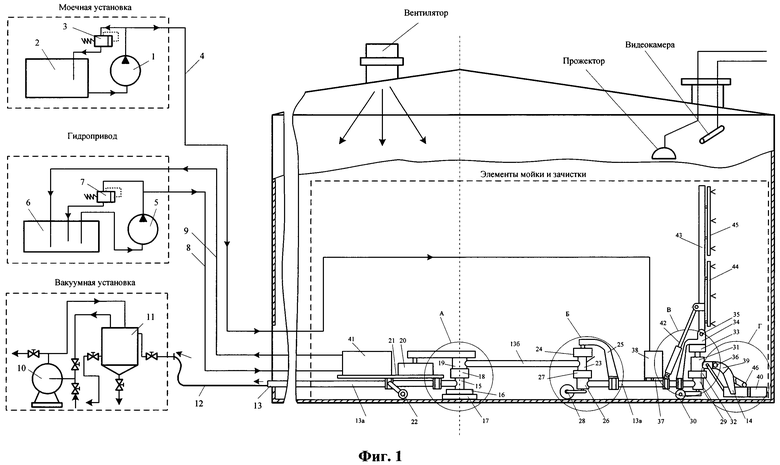

на фиг. 7 - схема подачи рабочей жидкости к механизмам передачи энергии;

на фиг. 8 - схема подачи моющей жидкости к форсункам.

Технологический комплекс мойки и зачистки жестких вертикальных резервуаров содержит размещенные на транспортном средстве моечную установку, гидропривод, вакуумную установку, оборудование мойки и зачистки внутренней поверхности резервуаров, устанавливаемое в резервуар на время его мойки и зачистки, вентилятор, устанавливаемый на световой люк, прожектор и видеокамеру, устанавливаемые на второй световой люк.

Моечная установка включает объемный насос 1 подачи моющей жидкости из индивидуального бака 2 к оборудованию мойки, устанавливаемому внутри резервуара. Напорная линия насоса 1 снабжена перепускным клапаном 3 и гибким шлангом 4, подключенным через блок управления к оборудованию мойки. Объемный насос 1 и бак 2 размещены на раме (не показана) и в комплекте с электродвигателем (не показан) составляют моечную установку, снабженную барабаном (не показан) для намотки гибкого шланга 4.

Гидропривод включает объемный насос 5, являющийся источником энергии, и бак 6 с рабочей жидкостью. Напорная линия объемного насоса 5, снабженная обратным клапаном 7, гибким шлангом 8 соединена с блоком управления подачи рабочей жидкости, размещенным внутри резервуара. Сливная линия от блока управления гибким шлангом 9 подключена к баку 6.

Объемный насос 5 и бак 6 размещены на раме (не показана) и в комплекте с электродвигателем (не показан) составляют гидропривод, снабженный барабанами (не показаны) для намотки гибких шлангов.

Вакуумная установка включает вакуумный насос 10, соединенный с баком-сборником 11 продуктов зачистки. Бак-сборник 11 гибким шлангом 12 подключен к всасывающей трубе 13, на торце которой установлен диффузор 14 для сбора продуктов зачистки с днища резервуара.

Вакуумный насос 10, бак-сборник 11 и электродвигатель (не показан) размещены на раме и в комплекте с гибким шлангом 12 и барабаном (не показан) для намотки гибкого шланга 12 составляют вакуумную установку.

Всасывающая труба 13 состоит из шарнирно сочлененных звеньев 13а, 13б и 13в. На торце всасывающей трубы 13 установлен диффузор 14. Звено 13а, соединенное с гибким шлангом 12, подключено к баку-сборнику продуктов зачистки вакуумной установки и жестко закреплено на фланце люка-лаза. Звено 13а состоит из нескольких жестко соединенных между собой отрезков труб, количество которых зависит от диаметра резервуара.

Торец звена 13а жестко соединен с вертикально расположенным тройником 15, на нижнем торце которого жестко закреплен вакуумный элемент фиксации звена 13а к днищу резервуара. Вакуумный элемент состоит из камеры 16 и эластичного кольцевого уплотнителя 17.

Верхний торец тройника 15 через шарнирное соединение 18 соединен с нижним торцом вертикально расположенного тройника 19, жестко соединенного со звеном 13б всасывающей трубы 13. На верхнем торце тройника 19 закреплена звездочка (без позиции), связанная цепной передачей (без позиции) с гидромотором 20, установленным на площадке 21, закрепленной на звене 13а всасывающей трубы 13. Звено 13а снабжено одноосной колесной парой 22. Цепь и звездочка гидромотора 20 закрыты кожухом (без позиции).

Звено 13б всасывающей трубы 13 заканчивается вертикально расположенным тройником 23, идентичным тройнику 19. На верхнем торце тройника 23 жестко закреплен поворотный однолопастной гидроцилиндр 24, ось вращения которого закреплена на кронштейне 25, жестко связанном с звеном 13в всасывающей трубы 13. Нижний торец тройника 23 соединен с тройником 26 звена 13в всасывающей трубы 13 шарнирным соединением 27, идентичным шарнирному соединению 18. Под тройником 26 установлена одноосная колесная пара 28 с поворотными колесами.

Звено 13в всасывающей трубы 13 заканчивается вертикально расположенным тройником 29, на нижнем торце которого расположена одноосная колесная пара 30 с поворотными колесами. Верхний торец тройника 29 соединен с нижним торцом тройника 31 с помощью шарнирного соединения 32, идентичного шарнирным соединениям 18 и 27. Верхний торец тройника 31 соединен с валом поворотного однолопастного гидроцилиндра 33, идентичного гидроцилиндру 24. Корпус гидроцилиндра 33 жестко закреплен на кронштейне 34, который также жестко закреплен на звене 13в всасывающей трубы 13. На кронштейне 34 также предусмотрено приспособление 35 для крепления оборудования мойки.

Тройник 31 через гидроклапан 36 и угловой патрубок 39 соединен с диффузором 14. На звене 13в всасывающей трубы 13 жестко закреплена площадка 37 для размещения блока 38 управления подачи моющей жидкости. На тройнике 31 за диффузором 14 жестко закреплен механический скребок 40, предназначенный для сбора продуктов зачистки с днища резервуара.

На площадке 21, размещенной на звене 13а, которое закреплено на фланце люка-лаза, установлен блок 41 управления подачи рабочей жидкости к гидромотору 20, к поворотным однолопастным гидроцилиндрам 24 и 33, к гидроцилиндру 42 одностороннего действия с односторонним штоком и к нормально закрытому гидроклапану 36.

Гидроцилиндр 42 закреплен на звене 13в всасывающей трубы 13. Шток гидроцилиндра 42 связан с жесткой штангой 43, которая закреплена в приспособлении 35 кронштейна 34 с возможностью поворота в вертикальной плоскости. На штанге 43 жестко закреплены две гребенки 44 и 45, на которых установлены форсунки (без позиций). Нижний торец каждой гребенки гибким шлангом (не показаны) соединен с блоком 38 управления подачи моющей жидкости. Блок 38 управления подачи моющей жидкости гибким шлангом (не показан) также подключен к распылительному приспособлению 46, установленному в механическом скребке 40 (фиг. 5).

В качестве блока 41 управления подачи рабочей жидкости к гидромотору 20, к поворотным однолопастным гидроцилиндрам 24 и 33, к гидроцилиндру 42 и к гидроклапану 36 используются дроссели и золотниковые распределители (фиг. 7):

для гидромотора 20 - регулируемый дроссель 47 и трехпозиционный золотниковый распределитель 48;

для поворотных гидроцилиндров 24 и 33 - регулируемые дроссели соответственно 49 и 55 и двухпозиционные золотниковые распределители соответственно 50 и 51 (для 24) и 53 и 54 (для 33);

для гидроцилиндра 42 - нерегулируемый дроссель 55 и двухпозиционные золотниковые распределители 56 и 57;

для гидроклапана 36 - нерегулируемый дроссель 58 и двухпозиционный золотниковый распределитель 59.

Для управления подачей моющей жидкости к форсункам гребенок 44 и 45 и к распылительному приспособлению 46 используются двухпозиционные золотниковые распределители 60, 61 и 62 (фиг. 8).

В качестве гидроцилиндров 24 и 33 используются поворотные однополостные гидроцилиндры (Башта Т.М. Гидравлика, гидропривод. 1982, 418 с.).

Золотниковый распределитель 48 имеет три положения (фиг. 7):

- положение I - нейтральное, при котором рабочая жидкость не поступает к гидромотору 20;

- положение II - при котором рабочая жидкость поступает к гидромотору 20, обеспечивая поворот звеньев 13б и 13в всасывающей трубы 13;

- положение III - при котором рабочая жидкость вращает гидромотор в обратную сторону.

Для гидроцилиндров 24, 33 и 45 используются два двухпозиционных золотниковых распределителя, один из которых включает или отключает подачу рабочей жидкости к гидроцилиндрам, а другой обеспечивает реверсивную подачу рабочей жидкости к гидроцилиндрам.

Регулируемые дроссели позволяют изменять объем подаваемой рабочей жидкости и, следовательно, изменять скорость перемешивания подключенных к ним устройств.

Использование гидромотора 20, закрепленного на звене 13а, обеспечивает поворот последующих за ним звеньев трубы 13 на 350°, что позволяет полностью обмыть всю поверхность корпуса резервуара.

Для управления золотниковыми распределителями используется электромагнитный привод, электроэнергия к которому подается от генератора переменного тока.

Для обеспечения безопасного выполнения работ и наблюдения за процессом мойки и удаления продуктов зачистки на крыше резервуара на одном из световых люков закреплен вентилятор, а на другом световом люке на кронштейнах закреплены прожектор и видеокамера.

Все оборудование технологического комплекса размещено на автомобиле типа КАМАЗ с индивидуальным крановым устройством.

Источник энергообеспечения технологического комплекса (генератор переменного тока) подключен через коробку отбора мощности к двигателю транспортного средства.

Пульт управления электромагнитными переключателями положения золотниковых распределителей размещен на автомобиле.

С целью сокращения расхода моющей жидкости в составе технологического комплекса используется моечная установка с объемным насосом (давление - до 10 МПа, подача - от 2 до 3 м3/ч).

Технологический комплекс мойки и зачистки жестких вертикальных резервуаров эксплуатируется следующим образом.

Автомобиль с установленным на нем оборудованием подъезжает к зачищаемому резервуару. С помощью индивидуального кранового устройства с автомобиля снимают оборудование, которое должно размещаться внутри резервуара. Оборудование размещают вблизи люка-лаза. С люка-лаза резервуара снимают крышку. На световые люки устанавливают вентилятор, прожектор и видеокамеру. Включают генератор переменного тока и вентилятор и проветривают резервуар до безопасных норм концентрации паров нефтепродукта.

На деревянных настилах, уложенных перед люком-лазом (не показаны), собирают звенья 13а, 13б и 13в всасывающей трубы 13. Количество труб в звене 13а определяют в зависимости от диаметра резервуара с таким расчетом, чтобы вакуумный элемент располагался по возможности ближе к центру днища резервуара. Гибкий шланг 4 моечной установки присоединяют к блоку 38 управления подачи моющей жидкости, а гибкие шланги 8 и 9 гидропривода присоединяют к блоку 41 управления подачи рабочей жидкости. Гибкий шланг 12 присоединяют к торцу всасывающей трубы 13. Гибкие шланги для подачи моющей и рабочей жидкостей ленточными хомутами закрепляют на звеньях всасывающей трубы 13.

К блокам управления подачи рабочей и моющей жидкостей подключают электропитание от пульта управления, размещенного на автомобиле.

По деревянному настилу, уложенному внутри резервуара около люка-лаза, закатывают всасывающую трубу 13 вовнутрь резервуара, при этом штанга 43 с гребенками 44 и 45 должна находиться в горизонтальном положении.

Звено 13а всасывающей трубы 13 жестко закрепляют на фланце люка-лаза резервуара.

Включают прожектор и видеокамеру, а также гидропривод, моечную и вакуумную установки, при этом вакуумная камера 16 присасывается к днищу резервуара, фиксируя положение звена 13а всасывающей трубы 13 на днище. С пульта управления, размещенного на автомобиле, штангу 43 устанавливают в вертикальное положение (фиг. 1). Далее включают подачу моющей жидкости к форсункам на гребенке 45 и моют верхнюю половину резервуара. С помощью гидромотора 20 перемещают звенья всасывающей трубы 13 вправо и влево, при этом штанга 43 с гребенками 44 и 45 находится в вертикальном положении в непосредственной близости от стенки резервуара, обеспечивая качественное удаление загрязнений и нефтепродуктов. После мойки верхней половины резервуара отключают форсунки на гребенке 45 и включают форсунки на гребенке 44 и повторяют цикл мойки. В процессе мойки корпуса резервуара периодически удаляют загрязненную воду с днища по периметру резервуара с помощью вакуумной установки. После мойки корпуса резервуара отключают форсунки на гребенке 44 и включают распылительное приспособление 46.

С помощью поворотных гидроцилиндров 24 и 33 изменяют положение звена 13б всасывающей трубы 13, диффузора 14 и скребка 40. С помощью гидромотора 20 перемещают звенья 13б и 13в всасывающей трубы 13 вместе с диффузором 14 по днищу резервуара и зачищают днище от отложений (фиг. 6).

За процессом мойки и зачистки наблюдают с помощью видеокамеры, установленной в одном из световых люков на крыше резервуара.

Приближение форсунок к внутренней поверхности корпуса резервуара и последовательное включение гребенок 44 и 45 с форсунками позволяет сократить расход моющей жидкости и поддерживать в системе мойки постоянно высокое давление, что обеспечивает качественную мойку корпуса резервуара, а возможность перемещения диффузора 14 по днищу позволяет повысить качество мойки и зачистки днища.

После завершения процесса мойки и зачистки выключают моечную установку, штангу 43 устанавливают в горизонтальное положение, звенья 13б и 13в всасывающей трубы 13 устанавливают в положение, указанное на фиг. 1, и выключают гидропривод.

Продукты зачистки из бака-сборника 11 вакуумной установки сливают в емкость (не показана) для последующего отделения от моющей жидкости нефтепродукта и механических примесей и выключают вакуумную установку. Отсоединяют от блоков управления гибкие шланги 4, 8 и 9. Отсоединяют от всасывающей трубы 13 гибкий шланг 12, а затем отсоединяют трубу 13 от люка-лаза и вручную по деревянному настилу выкатывают ее из резервуара. Гибкие шланги от гидропривода, моечной и вакуумной установок наматывают на соответствующие барабаны этих установок. Всасывающую трубу 13 разбирают на звенья и с помощью индивидуального кранового устройства укладывают на автомобиль. Выключают генератор переменного тока. Снимают с резервуара и укладывают на автомобиль вентилятор, прожектор и видеокамеру. Технологический комплекс готов для перемещения к следующему резервуару.

Применение изобретения позволяет повысить эффективность и качество мойки и зачистки резервуаров при минимальном расходе моющей жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Мобильный технологический комплекс зачистки и мойки жестких резервуаров | 2016 |

|

RU2616051C1 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЗАЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ РЕЗЕРВУАРОВ ОТ ОТЛОЖЕНИЙ | 2009 |

|

RU2391152C1 |

| УСТРОЙСТВО ДЛЯ РАЗМЫВА ДОННОГО ОСАДКА В РЕЗЕРВУАРЕ | 2011 |

|

RU2473402C1 |

| Установка для обработки внутренней поверхности резервуаров | 1987 |

|

SU1521509A1 |

| Установка для очистки емкостей | 1988 |

|

SU1639801A1 |

| СПОСОБ ОЧИСТКИ РЕЗЕРВУАРА ОТ ОТЛОЖЕНИЙ | 2020 |

|

RU2729673C2 |

| Коагуляционная тепловая установка | 1989 |

|

SU1637719A1 |

| СПОСОБ МОЙКИ РЕЗЕРВУАРОВ ДЛЯ НЕФТИ, НЕФТЕПРОДУКТОВ ИЛИ ОПАСНЫХ ЖИДКИХ СРЕД И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2585784C1 |

| Установка для очистки наружной поверхности транспортного средства | 1988 |

|

SU1639999A1 |

| Моечная машина | 1989 |

|

SU1741932A1 |

Изобретение относится к устройствам для мойки и зачистки полых изделий от отложений и может быть использовано на складах и базах горючего при эксплуатации вертикальных резервуаров. Технологический комплекс содержит моечную установку, гидропривод, вакуумную установку и оборудование мойки и зачистки. Гибкие шланги 4, 8 и 9 подключены к соответствующим блокам 38 и 41 подачи моющей и рабочей жидкостей. Гибкий шланг 12 подключен к всасывающей трубе 13, которая состоит из шарнирно сочлененных звеньев 13а, 13б и 13в. На торце звена 13в закреплен диффузор 14, за которым установлен скребок 40 с распылительным приспособлением 46. Все звенья всасывающей трубы снабжены одноосными колесными парами 22, 28 и 30. Звено 13а жестко закреплено на фланце люка-лаза резервуара и снабжено вакуумным элементом фиксации к днищу резервуара. Звенья всасывающей трубы 13 и механический скребок с диффузором соединены относительно друг друга с возможностью поворота в горизонтальной плоскости с помощью установленных на этих звеньях гидромотора 20 и гидроцилиндров 24 и 33, подключенных к блоку управления 41. На звене 13в установлена с возможностью поворота в вертикальной плоскости с помощью гидроцилиндра 42 штанга 43 с гребенками 44 и 45, снабженными форсунками. Гидроцилиндр 42 подключен к блоку 41 управления подачи рабочей жидкости. Технический результат: повышение эффективности и качества мойки и зачистки резервуаров при минимальном расходе моющей жидкости. 8 ил.

Технологический комплекс мойки и зачистки жестких вертикальных резервуаров с люком-лазом в нижней части обечайки, выполненный на автомобильном шасси и содержащий моечную установку, напорная линия принудительной подачи моющей жидкости которой подключена через блок управления к форсункам на индивидуальных гребенках, закрепленных на жесткой штанге, установленной на площадке всасывающей трубы перед диффузором с возможностью поворота в вертикальной плоскости, и к распылительному приспособлению, выполненному на механическом скребке, размещенном за торцевым диффузором всасывающей трубы, подключенной гибким шлангом к баку-сборнику продуктов зачистки вакуумной установки, гидропривод, источником энергии которого является объемный насос, подключенный всасывающей линией к баку с рабочей жидкостью, а напорной - к гидроцилиндру, управляющему поворотом жесткой штанги в вертикальной плоскости по сигналу блока управления подачей рабочей жидкости, выполненного с использованием дросселей и золотниковых распределителей, отличающийся тем, что всасывающая труба выполнена в виде шарнирно сочлененных звеньев, каждое из которых имеет одноосную колесную пару, при этом звено, закрепленное в люке-лазе, снабжено вакуумным элементом фиксации к днищу резервуара в момент зачистки, а последующие звенья всасывающей трубы и взаимосвязанный с механическим скребком диффузор соединены относительно друг друга с возможностью поворота в горизонтальной плоскости с помощью закрепленных на этих звеньях управляемых поворотных гидроцилиндров.

| Приспособление к обувным прошивным машинам с двухниточным снежковым швом для образования напуска нити | 1940 |

|

SU58958A1 |

| Установка для мойки емкостей | 1990 |

|

SU1741944A1 |

| СПОСОБ ПРОМЫВКИ ЦИСТЕРНЫ И ИЗВЛЕЧЕНИЯ И ОБРАБОТКИ ОСТАТОЧНОЙ ЖИДКОСТИ ЦИСТЕРНЫ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2099156C1 |

| Установка для мойки внутренней поверхности мусорных контейнеров | 1989 |

|

SU1664427A1 |

| СПОСОБ СТЕРИЛИЗАЦИИ КОМПОТА ИЗ ЧЕРЕШНИ | 2012 |

|

RU2518432C2 |

| US 4574825 A, 11.03.1986. | |||

Авторы

Даты

2018-02-14—Публикация

2017-04-27—Подача