Изобретение относится к металлообработке, в частности к получению колес с криволинейными зубьями.

Цель изобретения - расширение технологических возможностей за счет улучшения условий получения шестерни с криволинейными зубьями.

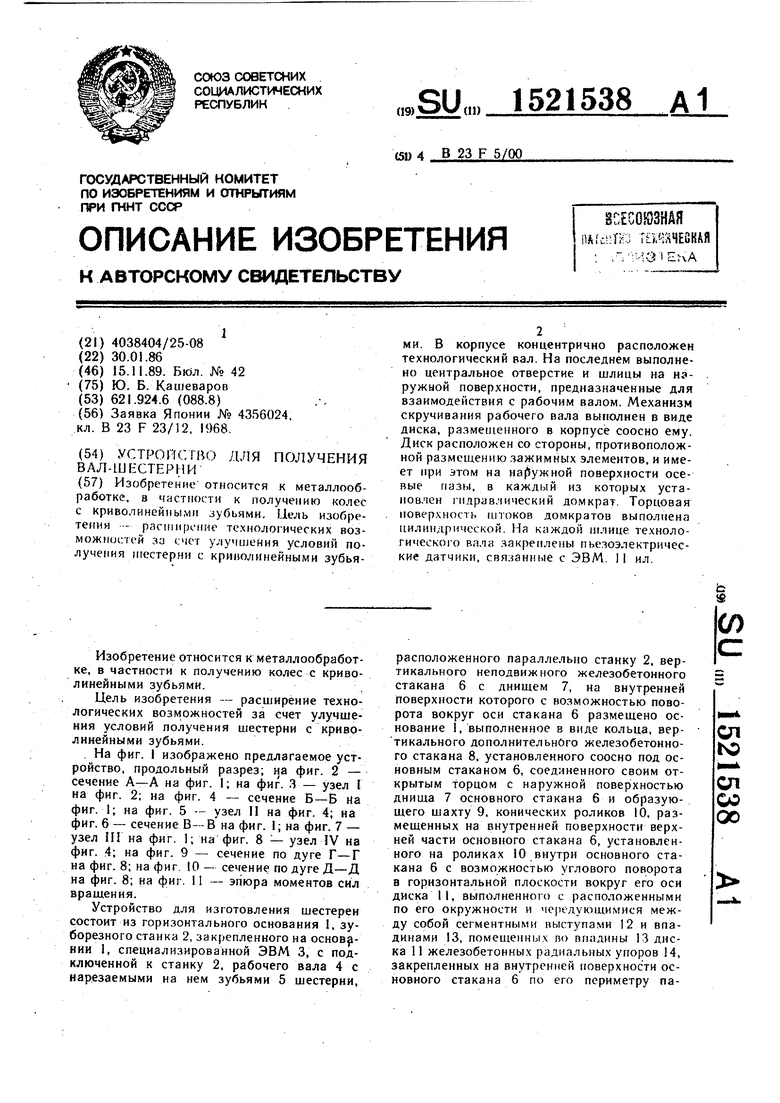

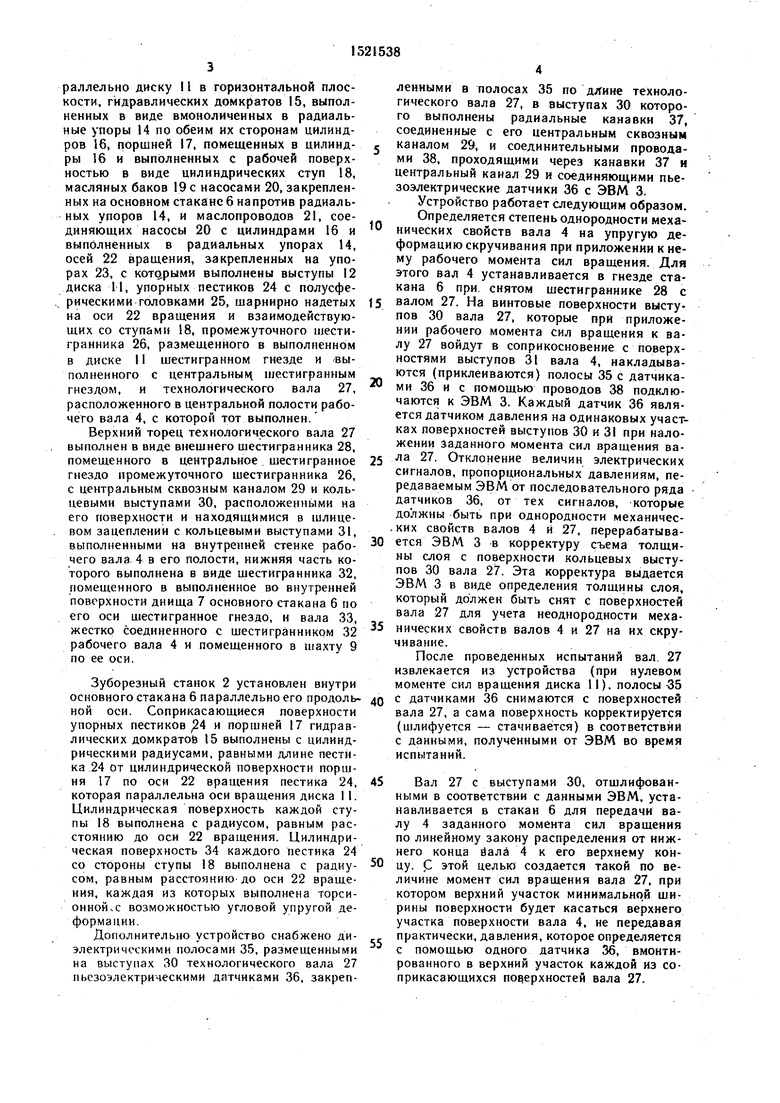

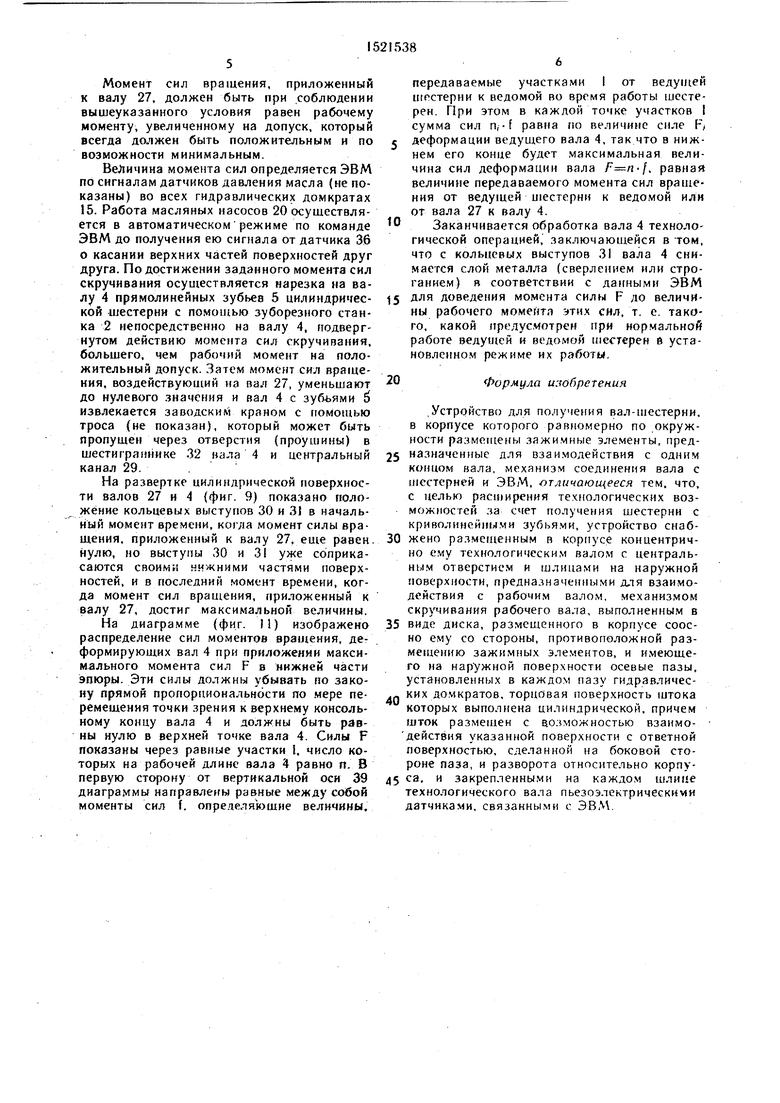

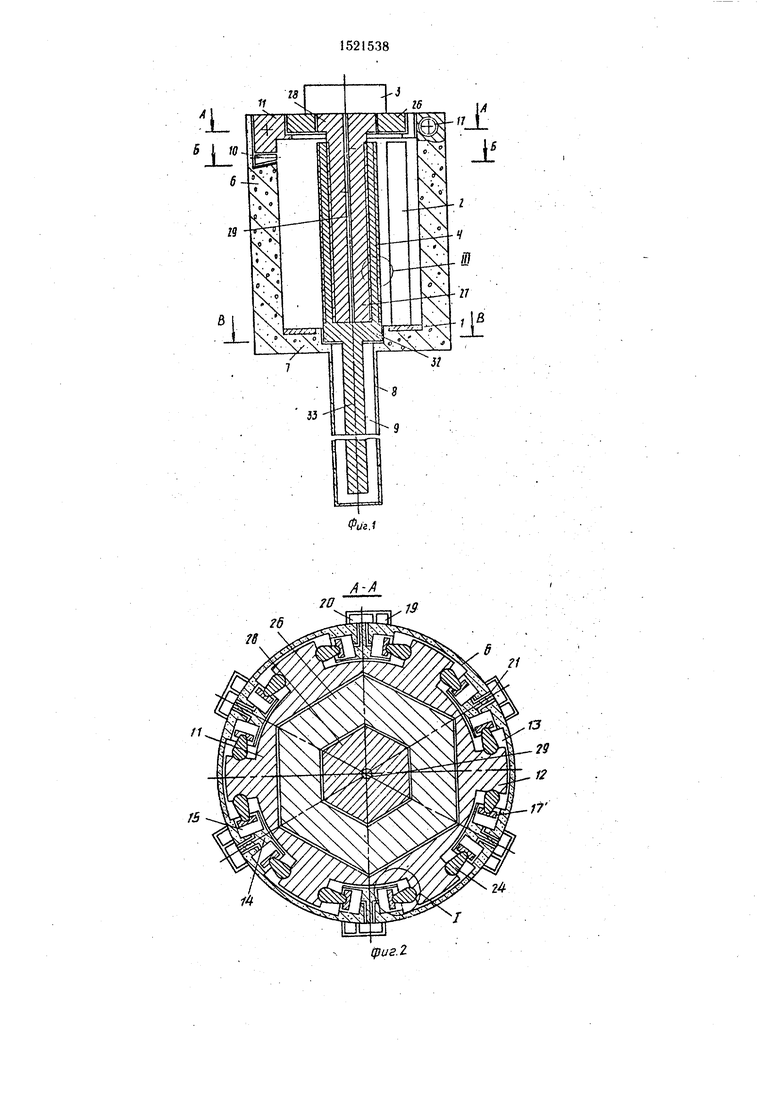

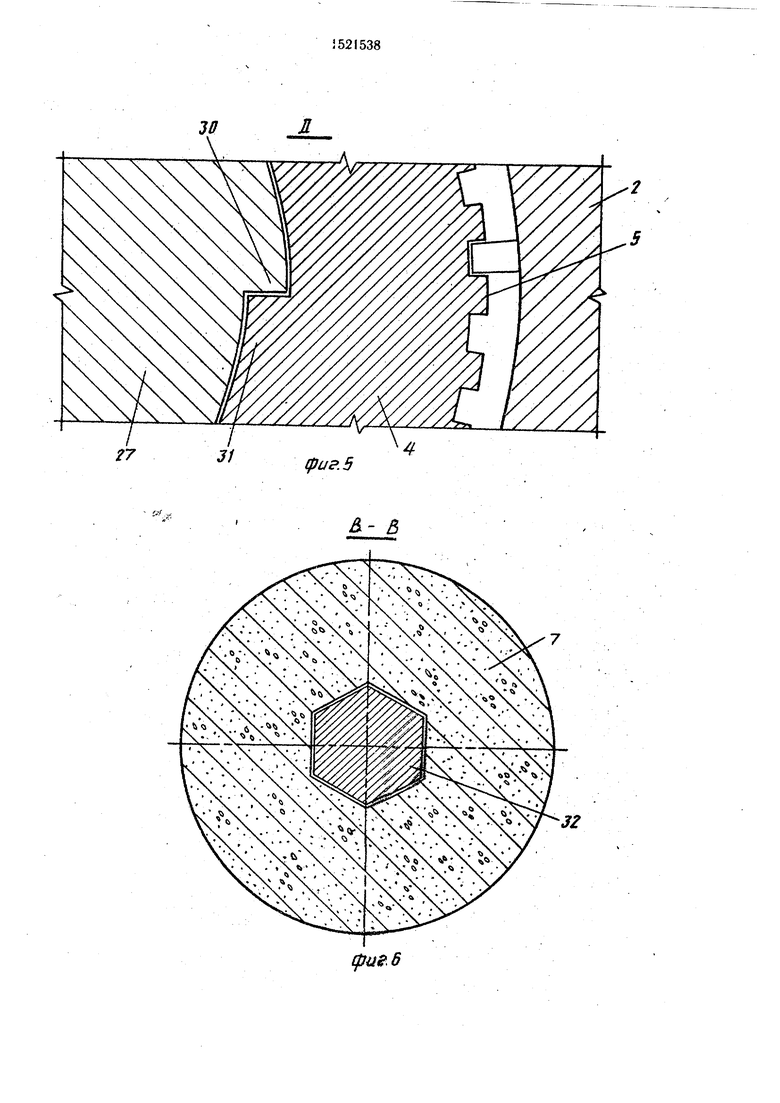

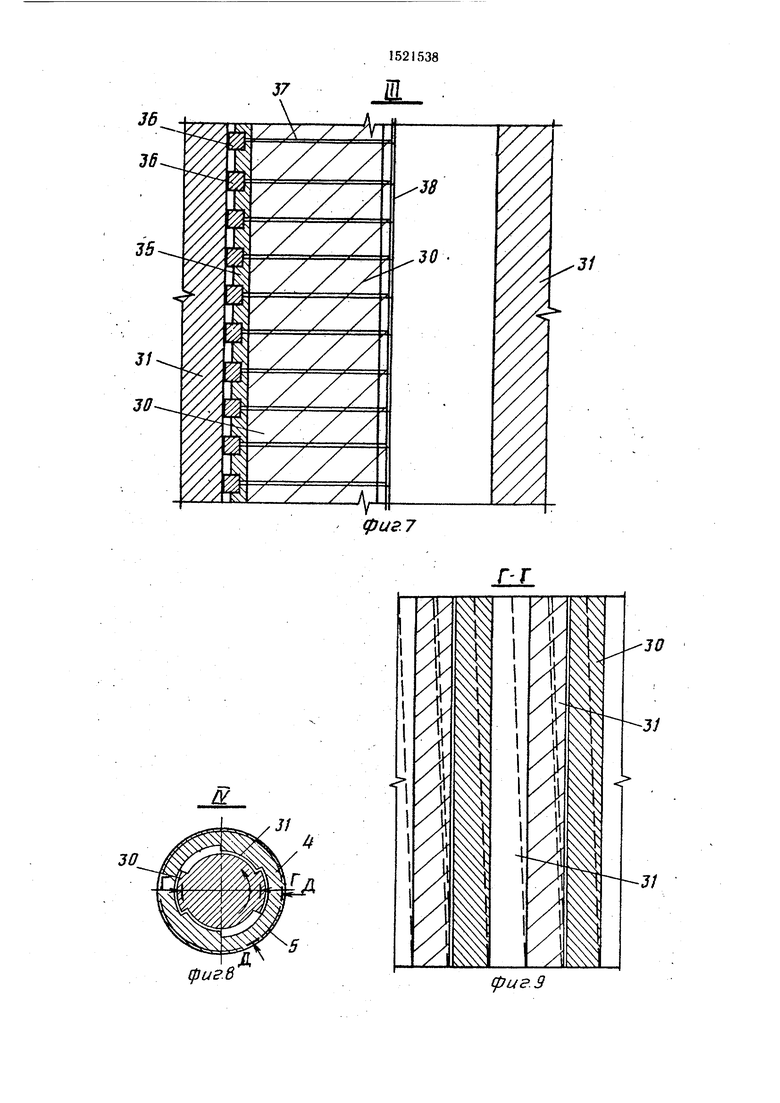

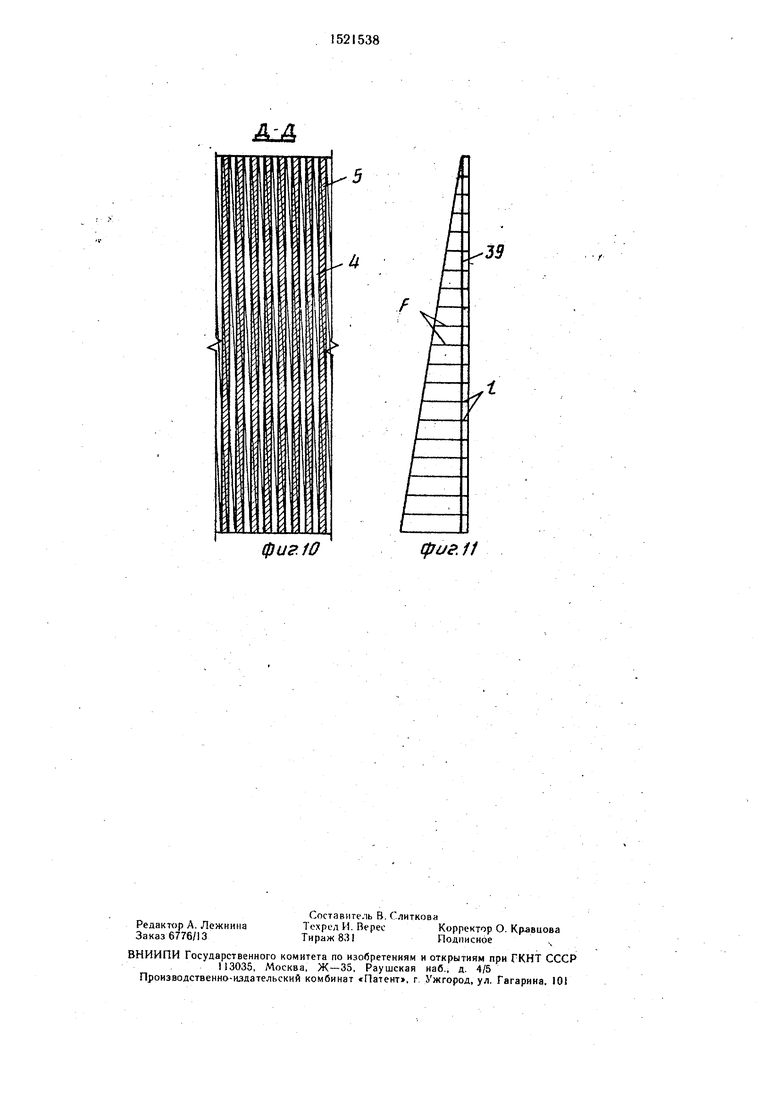

На фиг. I изображено предлагаемое устройство, продольный разрез; на фиг. 2 - сечение А-А на фиг. I; на фиг. 3- узел I на фиг. 2; на фиг. 4 - сечение Б-Б На фиг. 1; на фиг. 5 -- узел II на фиг. 4; на фиг. 6 - сечение В-В на фиг. 1; на фиг. 7 - узел III на фиг. I; на фиг. 8 - узел IV на фиг. 4; на фиг. 9 - сечение по дуге Г-Г на фиг. 8; на фиг. 10 - сечение по дуге Д-Д на фиг. 8; на фиг. 11 - эпюра моментов сил вращения.

Устройство для изготовления шестерен состоит из горизонтального основания 1, зуборезного станка 2, закрепленного на основ - нии I, специализированной ЭВМ 3, с подключенной к станку 2, рабочего вала 4 с нарезаемыми на нем зубьями 5 шестерни,

расположенного параллельно станку 2, вертикального неподвижного железобетонного стакана 6 с днишем 7, на внутренней поверхности которого с возможностью поворота вокруг оси стакана 6 размешено основание I, выполненное в виде кольца, вер- тикального дополнительного железобетонного стакана 8, установленного соосно под основным стаканом 6, соединенного своим открытым торцом с наружной поверхностью днища 7 основного стакана 6 и образующего шахту 9, конических роликов 10, размещенных на внутренней поверхности верхней части основного стакана 6, установленного на роликах 10 внутри основного стакана 6 с возможностью углового поворота в горизонтальной плоскости вокруг его оси диска II, выполненного с расположенными по его окружности и чередующимися между собой сегментными выступами 12 и впадинами 13, помещенных во впадины 13 диска 11 железобетонных радиальных упоров 14, закрепленных на внутренней поверхности основного стакана 6 по его периметру паел ю

СП

со

оо

раллельно диску П в горизонтальной плоскости, гидравлических домкратов 15, выполненных в виде вмоноличенных в радиальные упоры 14 по обеим их сторонам цилиндров 56, поршней 17, помещенных в цилиндры 16 и выполненных с рабочей поверхностью в виде цилиндрических ступ 18, масляных баков 19с насосами 20, закрепленных на основном стакане 6 напротив радиальных упоров 14, и маслопроводов 21, соединяющих насосы 20 с цилиндрами 16 и выполненных в радиальных упорах 14, осей 22 вращения, закрепленных на упорах 23, с которыми выполнены выступы 12 диска 11, упорных пестиков 24 с полусферическими головками 25, шарнирно надетых на оси 22 вращения и взаимодействующих со ступами 18, промежуточного шестигранника 26, размещенного в выполненном в диске 11 щестигранном гнезде и выполненного с центральным шестигранным гнездом, и технологического вала 27, расположенного в центральной полости рабочего вала 4, с которой тот выполнен.

Верхний торец технологического вала 27 выполнен в виде внешнего шестигранника 28, помещенного в центральное шестигранное гнездо промежуточного шестигранника 26, с центральным сквозным каналом 29 и кольцевыми выступами 30, расположенными на его поверхности и находящимися в шлнце- вом зацеплении с кольцевыми выступами 31, выполненными на внутренней стенке рабочего вала 4 в его полости, нижняя часть которого выполнена в виде щестигранника 32, помещенного в выполненное во внутренней поверхности днища 7 основного стакана 6 по его оси шестигранное гнездо, и вала 33, жестко соединенного с шестигранником 32 рабочего вала 4 и помещенного в шахту 9 по ее оси,

Зуборезный станок 2 установлен внутри основного стакана 6 параллельно его продоль- ной оси. Соприкасающиеся поверхности упорных пестиков 4 и поршней 17 гидравлических домкратой 15 выполнены с цилиндрическими радиусами, равными длине пестика 24 от цилиндрической поверхности поршня 17 по оси 22 вращения пестика 24, которая параллельна оси вращения диска II. Цилиндрическая поверхность каждой ступы 18 выполнена с радиусом, равным расстоянию до оси 22 вращения. Цилиндрическая поверхность 34 каждого пестика 24 со стороны ступы 18 выполнена с радиу- сом, равным расстоянию до оси 22 вращения, каждая из которых выполнена торсионной.с возможностью угловой упругой деформации.

Дополнительно устройство снабжено диэлектрическими полосами 35, размещенными на Bbicryiiax 30 технологического вала 27 пьезоэлектрическими датчиками 36, закреп

5

0

5

0

5

о 5 0

5

ленными в полосах 35 по длине технологического вала 27, в выступах 30 которого выполнены радиальные канавки 37, соединенные с его центральным сквозным каналом 29, и соединительными проводами 38, проходящими через канавки 37 н центральный канал 29 и соединяющими пьезоэлектрические датчики 36 с ЭВМ 3,

Устройство работает следующим образом.

Определяется степень однородности механических свойств вала 4 на упругую деформацию скручивания при приложении к нему рабочего момента сил вращения. Для этого вал 4 устанавливается в гнезде стакана 6 при. снятом шестиграннике 28 с валом 27. На винтовые поверхности выступов 30 вала 27, которые при приложении рабочего момента сил вращения к валу 27 войдут в соприкосновение с поверхностями выступов 31 вала 4, накладываются (приклеиваются) полосы 35 с датчиками 36 и с помощью проводов 38 подключаются к ЭВМ 3. Каждый датчик 36 явля- ется датчиком давления на одинаковых участках поверхностей выступов 30 и 31 при наложении заданного момента сил вращения вала 27. Отклонение величин электрических сигналов, пропорциональных давлениям, передаваемым ЭВМ от последовательного ряда датчиков 36, от тех сигналов, которые должны быть при однородности механичес- .ких свойств валов 4 и 27, перерабатывается ЭВМ 3 в корректуру съема толщины слоя с поверхности кольцевых выступов 30 вала 27. Эта корректура выдается ЭВМ 3 в виде определения толщины слоя, который должен быть снят с поверхностей вала 27 для учета неоднородности механических свойств валов 4 и 27 на их скручивание.

После проведенных испытаний вал. 27 извлекается из устройства (при нулевом моменте сил вращения диска I). полосы -35 с датчиками 36 снимаются с поверхностей вала 27, а сама поверхность корректируется (шлифуется - стачивается) в соответствии с данными, полученными от ЭВМ во время испытаний.

Вал 27 с выступами 30, отшлифованными в соответствии с данными ЭВМ, устанавливается в стакан 6 для передачи валу 4 заданного момента сил вращения по линейному закону распределения от нижнего конца йалй 4 к его верхнему концу. С этой целью создается такой по величине момент сил вращения вала 27, при котором верхний участок минимальней ширины поверхности будет касаться верхнего участка поверхности вала 4, не передавая практически, давления, которое определяется с помощью одного датчика 36, вмонтированного в верхний участок каждой из соприкасающихся поверхностей вала 27.

Момент сил вращения, приложенный к валу 27, должен быть при соблюдении вышеуказанного условия равен рабочему моменту, увеличенному на допуск, который всегда должен быть положительным и по возможиости минимальным.

Величина момента сил определяется ЭВМ по сигналам датчиков давления масла (не показаны) во всех гидравлических домкратах 15. Работа масляных насосов 20 осуществляется в автоматическом режиме по команде ЭВМ до получения ею сигнала от датчика 36 о касании верхних частей поверхностей друг друга. По достижении заданного момента сил скручивания осуществляется нарезка на валу 4 прямолинейных зубьев 5 цилиндрической шестерни с помощью зуборезного станка 2 непосредственно на валу 4, подвергнутом действию момента сил скручивания, большего, чем рабочий момент на положительный допуск. Затем момент сил вращения, воздействующий на вал 27, уменьшают до нулевого .значения и вал 4 с зубьями б извлекается заводским краном с помощью троса (не показан), который может быть пропущен через отверстия (проушины) в шестиграннике 32 вала 4 н центральный канал 29..

На развертке цилиндрической поверхности валов 27 и 4 {фнг. 9) показано положение кольцевых выступов 30 и 31 в начальный момент времени, когда момент силы вращения, приложенный к валу 27, еще равен, нулю, но выступы 30 и 31 уже соприкасаются своими нижними частями поверхностей, и в последний момент времени, когда момент сил вращения, приложенный к валу 27, достиг максимальной величины.

На диаграмме (фиг. И) изображено распределение сил моментов вращения, деформирующих вал 4 при приложении максимального момента сил F в нижней части эпюры. Эти силы должны убывать по закону прямой пропор шональн6сти по мере перемещения точки зрения к верхнему консольному концу вала 4 и должны быть равны нулю в верхней точке вала 4. Силы F показаны через равные участки I, число которых на рабочей длине вала 4 равно п. В первую сторону от вертикальной оси 39 диаграммы направлены равные между собой моменты сил f. определяющие величины.

передаваемые участками I от ведущей шрстерни к ведомой во время работы шестерен. При этом в каждой точке участков I сумма сил n,-f равна по величине силе Р/

деформации ведущего вала 4, так что в нижнем его конце будет максимальная величина сил деформации вала , равная величине передаваемого момента сил вращения от ведущей шестерни к ведомой или от вала 27 к валу 4.

0 Заканчивается обработка вала 4 технологической операцией, заключающейся в том, что с кольцевых выступов 31 вала 4 снимается слой металла (сверлением нли строганием) я соответствии с данными ЭВМ

5 для доведения момента силы F до величины рабочего моментп этих сил, т. е. такого, какой предусмотрен при нормальной работе ведущей и ведомой шестерен ft установленном режиме их работы.

20

Формула изобретения

.Устройство для получения вал-шестернн, в корпусе которого равномерно по окружности размещены зажимные элементы, пред25 назначенные для взаимодействия с одним концом вала, механизм соединения вала с шестерней и ЭВМ, отличающееся тем. что, с целью расширения технологических возможностей за счет получения шестерни с криволинейными зубьями, устройство снаб30 жеио размещенным в корпусе коицентрич- но ему технологическим валом с централь- ны.м отверстием и шлицами на наружной поверхности, предназначенными д,тя взаимодействия с рабочим валом, механизмом скручивания рабочего вала, выполненным в

35 виде диска, размещенного в корпусе соос- но ему со стороны, пpoтивor 0v oжнoй размещению зажимных элементов, и имеющего на наружной поверхности осевые пазы, установленных в каждом пазу гидравличес,п ких домкратов, торцовая поверхность штока которых выполнена цилиндрической, причем шток размещен с во.чможностью взанмо- действия указанной поверхности с ответной поверхностью, сделанной на боковой стороне паза, и разворота относительно корпу45 са, и закрепленными на каждом шлиае технологического вала пьезоэлектрическими датчиками, связанными с ЭВЛ.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНЫЙ ДВИГАТЕЛЬ КАШЕВАРОВА "РДК-8" | 1995 |

|

RU2101519C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ КАШЕВАРОВА "РДК-9" | 1995 |

|

RU2107174C1 |

| ДЕТАНДЕР КАШЕВАРОВА "ДК" | 1996 |

|

RU2122690C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ КАШЕВАРОВА РДК | 1994 |

|

RU2075614C1 |

| УГОЛЬНЫЙ ДВИГАТЕЛЬ КАШЕВАРОВА "УДК" | 1995 |

|

RU2101517C1 |

| Вагон-хоппер | 1987 |

|

SU1650501A1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ КАШЕВАРОВА РДК-13 (РДК-14) | 1996 |

|

RU2105890C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ КАШЕВАРОВА "РДК-7" | 1995 |

|

RU2095591C1 |

| ЭКРАНОДОРОЖНЫЙ ТРАНСПОРТ КАШЕВАРОВА "ЭДТК" | 1996 |

|

RU2103192C1 |

| РОТОРНЫЙ КОМПРЕССОР КАШЕВАРОВА "РКК-21" | 1997 |

|

RU2131061C1 |

Изобретение относится к металлообработке, в частности к получению колес с криволинейными зубьями. Цель изобретения - расширение технологических возможностей за счет улучшения условий получения шестерни с криволинейными зубьями. В корпусе концентрично расположен технологический вал. На последнем выполнено центральное отверстие и шлицы на наружной поверхности, предназначенные для взаимодействия с рабочим валом. Механизм скручивания рабочего вала выполнен в виде диска, размещенного в корпусе соосно ему. Диск расположен со стороны, противоположной размещению зажимных элементов, и имеет при этом на наружной поверхности осевые пазы, в каждый из которых установлен гидравлический домкрат. Торцовая поверхность штоков домкратов выполнена цилиндрической. На каждой шлице технологического вала закреплены пьезоэлектрические датчики, связанные с ЭВМ. 11 ил.

26

П

14

i

24

27

23

22

фигЗ

го

29

фиаЛ

фиг. 5

&- &

cpa,6

(риг.б

JLфиг

Uери г. 9

А:

фигЮ

г

(риг. 11

| Заявка Японии № 4356024, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-11-15—Публикация

1986-01-30—Подача