Изобретение относится к строительству и может быть использовано для устройства конструктивных слоев дорожных одежд..

Целью изобретения является повышение морозостойкости композиции и снижение расхода вяжущего

Изобретение осуществляется следующим образом.

Гранулированньй злектротермофос- форный шлак подвергают помолу по удельной поверхности 300 м /кг, затем перемешивают в течение 1-1,5 мик с песчано-гравийной смесью. После этого сухую смесь затворяют водой, в которой растворен технологический отход - продукт от сжигания стоков

производства диафена на основе сульфата натрия.

Технологический отход производства изопропил-аминдифениламина (диафена) представляет собой твердую спрессованную в гранулы диаметром не более 20 мм смесь натриевых солей, серной, соляной и тиосерной. кислот. Эта смесь - отход от сжига- :ния стоков стадий 200, 300 я 400 производства диафена. Отход в водном растворе имеет щелочную среду с высоким рН, что делает его активиза- тором гидратации силикатной и алюмо- силикатной составляющих вяжущего. Химический состав данного отхода следующий, мас.%: сульфат натрия

еп

ю

4

б|0; хлористый натрий не более 30; 1|иосульфат натрия не менее 20, во- д не менее 15.

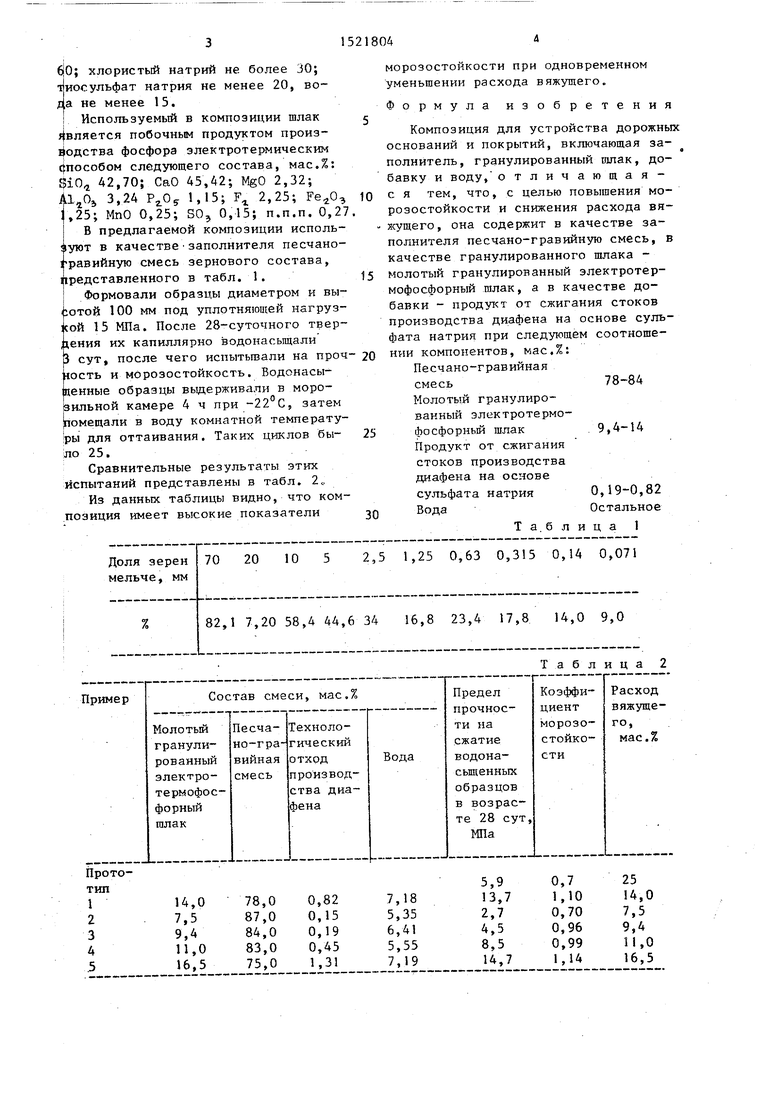

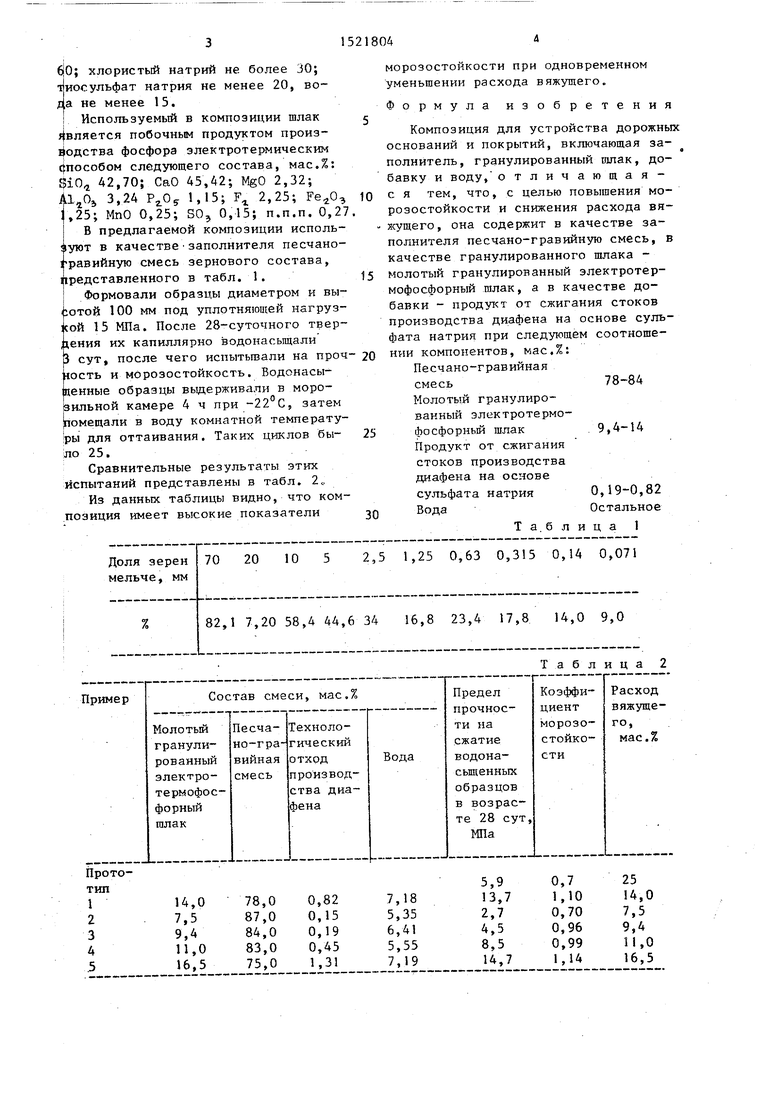

Используемый в композиции шлак Является побочным продуктом производства фосфора электротермическим 4пособом следующего состава, мас.%: 42,70; СаО 45,42; MgO 2,32; 3,24 Pj,05 1,15; F 2,25; , |,25; MnO 0,25; SO, 0,15; п.п.п. 0,2 I В предлагаемой композиции исполь- фуют в качествезаполнителя песчано- гравийную смесь зернового состава, представленного в табл. 1.

I Формовали образцы диаметром и вы- |1отой 100 мм под уплотняющей нагруз- ой 15 МПа. После 28-суточного твердения их капиллярно водонасыщали {З сут, после чего испытьтали на проч JHOcTb и морозостойкость. Водонасы- |ценные образцы вьщерживали в моро- Ьильной камере 4 ч при -22°С, затем Помещали в воду комнатной температу- ры для оттаивания. Таких циклов бы-

;ЛО 25.

Сравнительные результаты этих испытаний представлены в табл. 2„

Из данных таблицы видно, что композиция имеет высокие показатели

морозостойкости при одновременном уменьшении расхода вяжущего.

Формула изобретения

Композиция для устройства дорожны оснований и покрытий, включающая заполнитель, гранулированный шлак, добавку и воду, отличающая- с я тем, что, с целью повышения морозостойкости и снижения расхода вяжущего, она содержит в качестве заполнителя песчано-гравийную смесь, в качестве гранулированного шлака - молотый гранулированный электротер- мофосфорный шлак, а в качестве добавки - продукт от сжигания стоков производства диафена на основе сульфата натрия при следующем соотношении компонентов, мас.%: Песчано-гравийная смесь78-84

Молотый гранулированный электротермо- фосфорньм шлак . 9,4-14 Продукт от сжигания стоков производства диафена на основе сульфата натрия 0,19-0,82 ВодаОстальное

Т а. б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для устройства дорог | 1990 |

|

SU1763546A1 |

| БЕТОННАЯ СМЕСЬ | 2021 |

|

RU2779824C1 |

| КОМПОЗИЦИЯ ДЛЯ УСТРОЙСТВА ОСНОВАНИЙ ДОРОЖНЫХ ОДЕЖД И ДРУГИХ СООРУЖЕНИЙ | 2012 |

|

RU2520118C2 |

| КОМОПОЗИЦИЯ ДЛЯ УСТРОЙСТВА ОСНОВАНИЙ АВТОМОБИЛЬНЫХ ДОРОГ И НАЗЕМНЫХ СООРУЖЕНИЙ | 1996 |

|

RU2114239C1 |

| Смесь для устройства дорожных оснований и покрытий | 1988 |

|

SU1571122A1 |

| Дорожно-строительный материал - техногенный укреплённый грунт «БРИТ» и способы строительства конструктивных слоёв дорожной одеждыс его использованием | 2019 |

|

RU2716406C1 |

| ДОРОЖНАЯ СМЕСЬ | 2010 |

|

RU2459036C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МОНОЛИТНОЙ ТЕРМОПЛИТЫ В КАЧЕСТВЕ ЗАМЕНЫ ГИБКОЙ ПРОСЛОЙКИ АРМОГРУНТА ИЛИ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ ЖЕЛЕЗОБЕТОННЫХ ПЛИТ | 2011 |

|

RU2467970C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ ГИДРАТАЦИОННОГО ТВЕРДЕНИЯ | 2008 |

|

RU2362751C1 |

| АСФАЛЬТОБЕТОН И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1999 |

|

RU2151117C1 |

Изобретение относится к строительству и может быть использовано для устройства конструктивных слоев дорожных одежд. Цель изобретения - повышение морозостойкости композиции и снижение расхода вяжущего. Композиция для устройства дорожных оснований и покрытий содержит 78-84 мас.% песчано-гравийной смеси, 9,4-14 мас.% молотого гранулированного электротермофосфорного шлака, 0,19-0,82 мас.% продукта от сжигания стоков производства диафена на основе сульфата натрия и остальное вода. Коэффициент морозостойкости композиции 0,96-1,10. 1 табл.

82,1 7,20 58,4 44,6 34 16,8 23,4 17,8 14,0 9,0

Таблица 2

Авторы

Даты

1989-11-15—Публикация

1987-11-30—Подача