Изобретение относится к дорожно-строительным материалам, технологии их приготовления и может быть использовано в дорожном и аэродромном строительстве.

Известна композиция для устройства покрытий автомобильных дорог, включающая нефтяной гудрон, шлакощелочное вяжущее, содержащее 97 мас.% молотого доменного отвального шлака и 3 мас.% соды, в качестве минеральной добавки сульфат аммония, воду и доменный отвальный шлак при следующем соотношении компонентов, мас.%:

Нефтяной гудрон - 5-6

Шлакощелочное вяжущее - 6-7

Сульфат аммония - 0,5-0,8

Вода - 5-6

Доменный отвальный шлак - остальное

(см. а. с. СССР N 1682343, МПК C 04 В 26/26, бюл. N 37, 1991 г.).

Данная композиция взята нами за прототип.

Недостатками композиции-прототипа является недостаточная прочность покрытия и ограниченная область применения. По способу приготовления композиции наиболее близким к заявляемому является способ приготовления асфальтобетона, включающий смешение крупного и мелкого заполнителя со шлаковым минеральным порошком, введение водного раствора содосульфатного отхода производства капролактама 5-10% концентрации, перемешивание и в процессе перемешивания введение нагретого до 110-150oC битума (см. а.с. СССР N 1265172 А1, МПК C 04 В 26/26, 23.10.1986).

Лучшие качества асфальтобетона были достигнуты при использовании гидрофобной извести. Известь гидрофобизировали горячим битумом в процессе помола. Введение гидрофобной извести в асфальтобетонную смесь в количестве 2-2,5% позволило снизить расход битума в асфальтобетоне на 10-15%, а также повысить прочность, водо- и сдвигоустойчивость асфальтобетона (Вопросы строительства асфальтобетонных покрытий с применением активированных минеральных материалов, М., 1972, с. 72-77, тр. Союздорнии, вып. 56).

Однако использование извести в асфальтобетоне имеет существенный недостаток - при ее гашении (гидратации) в асфальтовяжущем веществе и бетоне образуются "пучины", ведущие от льдообразования в пустотах к деструктивным последствиям асфальтобетона, усложняется технологический процесс помола из-за прилипания битума к мелющим телам и внутренним поверхностям мельницы.

Задачей создания изобретения является разработка асфальтобетонной смеси со свойствами гидратационного твердения во времени, обладающей более высокими физико-механическими показателями, позволяющими использовать ее в условиях положительных и отрицательных температур.

Поставленная задача решается с помощью признаков, указанных в 1-ом пункте формулы изобретения, общих с прототипом, таких как асфальтобетон, содержащий шлаковый минеральный порошок, нефтяной битум и минеральный крупный, мелкий заполнитель, а также существенных отличительных признаков, таких как: асфальтобетон дополнительно содержит активную добавку - несиликатные соли слабых кислот R2CO3, R2SO3, R2S, RF, силикатные соли типа R2O (0,5-4) SiO2 или гидроксиды натрия, калия при следующем соотношении компонентов, мас.%:

Шлаковый минеральный порошок - 6,0-18,0

Нефтяной вязкий, жидкий битум - 4,5-9,0

Активная добавка (от массы минеральной смеси) - 10,15-2,50

Минеральный крупный, мелкий заполнитель - Остальное

При условии использования в предлагаемом составе активной добавки меньше 0,15 мас.% от массы минеральной смеси снижается активность асфальтовяжущего вещества и прочность асфальтобетона. При использовании активизирующего компонента больше 2,50 мас.% прочностные показатели асфальтобетона возрастают не существенно, но при этом увеличивается стоимость асфальтобетонной смеси.

Основность и фазовый состав шлакового минерального порошка отражены в пункте 2 формулы, а именно для приготовления асфальтобетонной смеси минеральный порошок используют с модулем основности больше, меньше или равной 1, содержащей стекловидную фазу до 98%. По фазовому составу молотого шлака определяется вид активной добавки.

Для достижения гидратационного твердения асфальтовяжущего вещества и бетона эффективны силикатные и несиликатные соли слабых кислот, фтористый натрий, например К2CO3, Na2CO3, К2O3, Na2CO3 и др., Na2SiO3, К2SiO3, NaF для шлаков (ГОСТ 3476-84), содержащих стекловидную фазу до 50%. Это нашло отражение в пункте 3 формулы изобретения.

Согласно пункту 4 формулы в предлагаемой асфальтобетонной смеси в качестве минерального заполнителя используют отвальные шлаки доменного и сталеплавильного производства.

Согласно вышеприведенным составам доменные гранулирование шлаки, молотые с удельной поверхностью 2500-5000 см2/г в композиции с гидроксидами натрия, калия или силикатными и несиликатными солями слабых кислот, вводимые с водой затворения образуют с минералобитумным веществом асфальтобетон, твердеющий во времени.

Известно использование калия углекислого К2CO3 (поташ) для изготовления жидкого зеленого мыла, получения хрусталя и тугоплавкого стекла, в фотографии, в красильном производстве, как калийное удобрение - в форме золы (см. "Неорганическая химия" изд. ВШ, М., 1963, с. 363-364).

Известно использование сульфата калия К2SO3 в качестве удобрения в сельском хозяйстве (см. там же с. 364-365).

Известно использование карбоната натрия Na2CO3 (соды) в стекольной промышленности, целлюлозно-бумажной, нефтяной, мыловаренной, текстильной, а также является исходным веществом для получения NaOH (см. там же, с. 361-362).

Известно использование сульфата натрия Na2SO3 в технике и быту, а также в качестве химической добавки в цементобетонах (см. "Справочник по элементарной химии", изд. Наукова думка, Киев, 1978, с. 125-127).

Из гидроксидов щелочных металлов едкий натр применяется для очистки нефтепродуктов, в бумажной и текстильной промышленности, производстве мыла и искусственных волокон, для изготовления полупроводников. Калий является элементом, необходимым для питания растений. Около 90% добываемых солей калия используют в качестве удобрений (см. "Справочник по элементарной химии", изд. Наукова думка, Киев, с. 318-219).

Соединения кремния с галогенами легко подвергаются гидролизу с образованием диоксида кремния или кремниевой кислоты.

Соединения с содержанием кремния используются в силикатной промышленности и включают производство стекла (кварцевое, оконное, термостойкое, оптическое и др. ), кирпича и кровельных материалов, а также производство цемента (см. "Справочник по элементарной химии", изд. Наукова думка, Киев, с. 292-295).

Однако использование вышеуказанных веществ в качестве активных добавок в асфальтобетонных смесях со свойствами гидратационного твердения во времени не известно.

Объединение двух технических решений в одну заявку связано с тем, что они решают одну и ту же задачу: разработку асфальтобетонной смеси со свойствами гидратационного твердения во времени, обладающей более высокими физико-механическими свойствами, одним и те же путем - подбором и применением наиболее эффективных добавок и количественного соотношения компонентов, входящих в состав асфальтобетонной смеси, оригинальным способом приготовления смеси.

Поставленная задача решается новым способом, признаки которого изложены в пункте 5 формулы изобретения, общие с прототипом, такие как способ приготовления асфальтобетона, включающий смешение минерального заполнителя со шлаковым минеральным порошком нагретым битумом, а также существенные отличительные признаки, такие как: параллельно с битумом, нагретым до температуры 120-140oC, в смесь вводят активную добавку - гидроксиды натрия, калия, силикатные или несиликатные соли слабых кислот с водой, плотностью раствора p= 1,08-1,35 г/см3.

Учитывая пластифицирующие действия щелочных или щелочесодержащих растворов на битумоминеральные смеси, битум рекомендуется вводить в минеральную смесь при температуре до 120-140oC.

Введение в смесь параллельно с битумом водного раствора активных добавок позволяет упростить технологический процесс и получить асфальтобетон с лучшими эксплуатационными показателями, чем у прототипа.

Данная операция активизирует тонкодисперсный минеральный порошок с гидратационным твердением асфальтовяжущего вещества и бетона. В способе при использовании активной добавки в растворе плотностью меньше p = 1,08 г/см3 снижается активность асфальтовяжущего вещества и прочность бетона; при использовании плотности раствора больше 1,35 г/см3 прочностные показатели возрастают незначительно, но при этом увеличивается стоимость асфальтобетона.

Повышенные прочностные показатели асфальтобетона достигаются за счет высокой активности шлакового минерального порошка и "тепловлажностной" обработки в процессе производства смеси при температурных режимах до 100oC.

Силикатные и несиликатные соли слабых кислот, трудно растворимые в воде, при комнатной температуре растворяются способом "барботирования" с использованием технологических (попутных) тепловых источников асфальтобетонного завода.

В целях сохранения жидкой фазы для гидратационного твердения асфальтовяжущего вещества асфальтобетонную смесь рекомендуется выпускать из смесителя при температуре от 60 до 95oC. При этом существенно сокращается расход топлива, тепловой и электрической энергии, появляется возможность получить асфальтобетон со свойствами длительного (несколько лет) твердения.

Изобретение иллюстрируется следующими примерами.

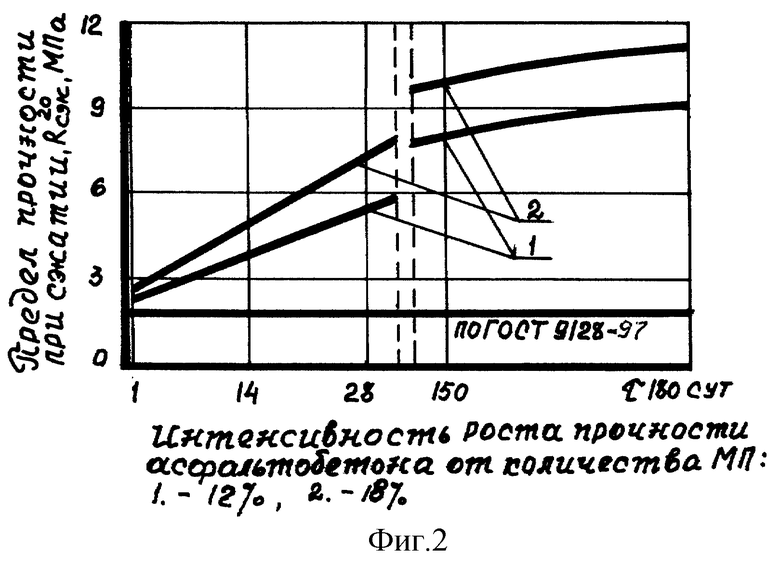

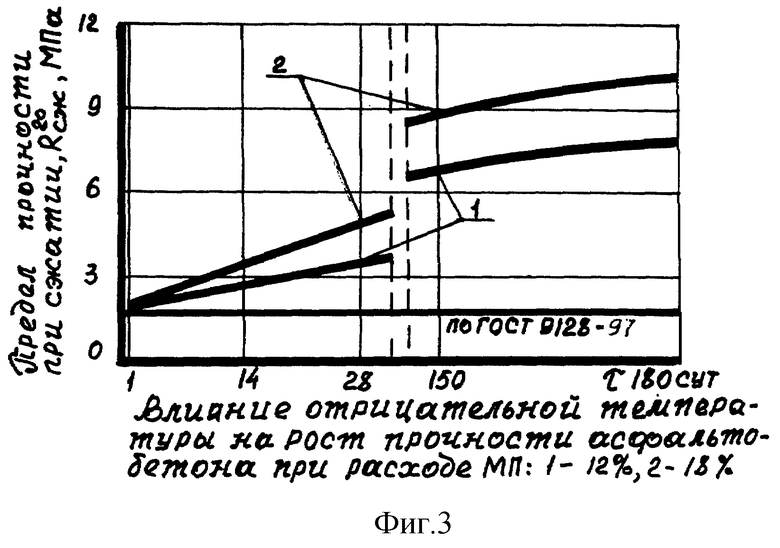

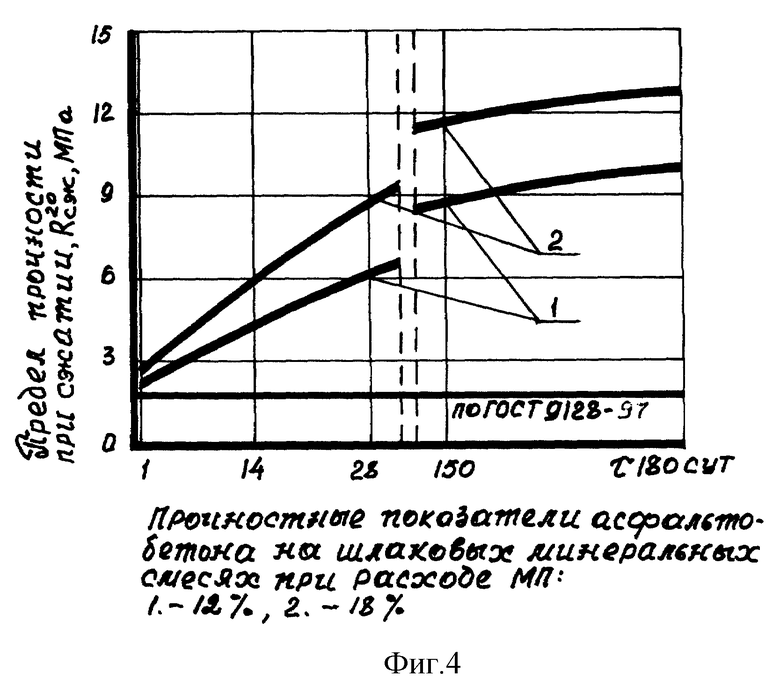

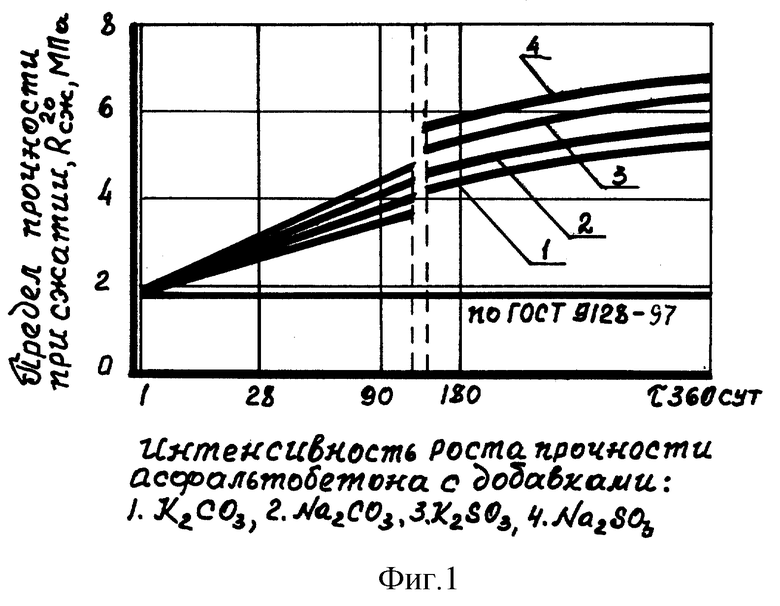

Оценка свойств твердеющего асфальтобетона на шлаковом минеральном порошке во времени, их характеристики приведены на фиг. 1-4 и в таблицах 1-8, где пределы прочности при сжатии (ГОСТ 9128-97) приняты во всех дорожно-климатических зонах, имеющих место на территории России.

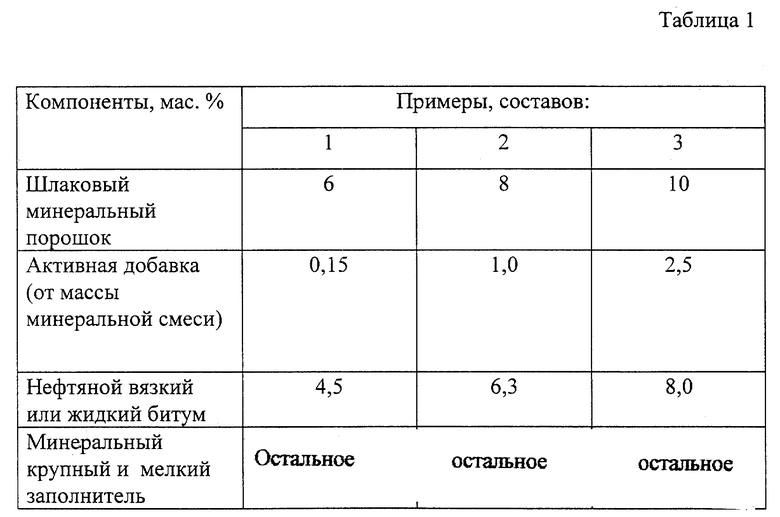

В таблице 1 приведены составы асфальтобетона, иллюстрирующие предлагаемое изобретение.

Свойства асфальтобетона приведены в таблице 2.

Данные таблицы 2 (примеры 1-3) свидетельствуют, что показатели предлагаемых составов превосходят показатели прототипа и ГОСТ 9128-97.

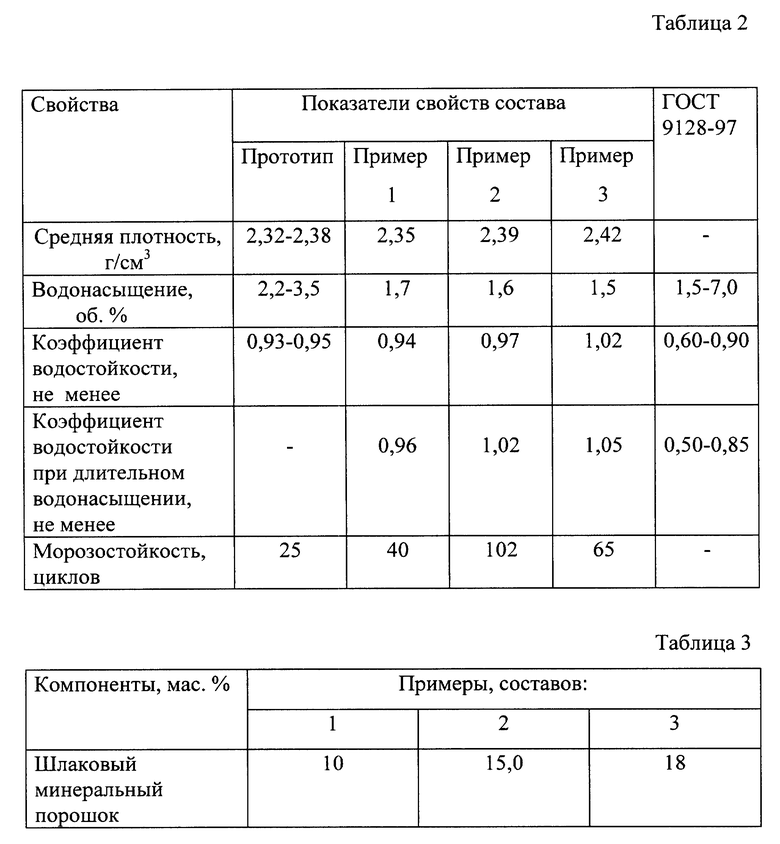

В таблице 3 приведены составы асфальтобетона, иллюстрирующие предлагаемое изобретение.

Свойства асфальтобетона при положительных температурах и близких к 0oC приведены в таблице 4.

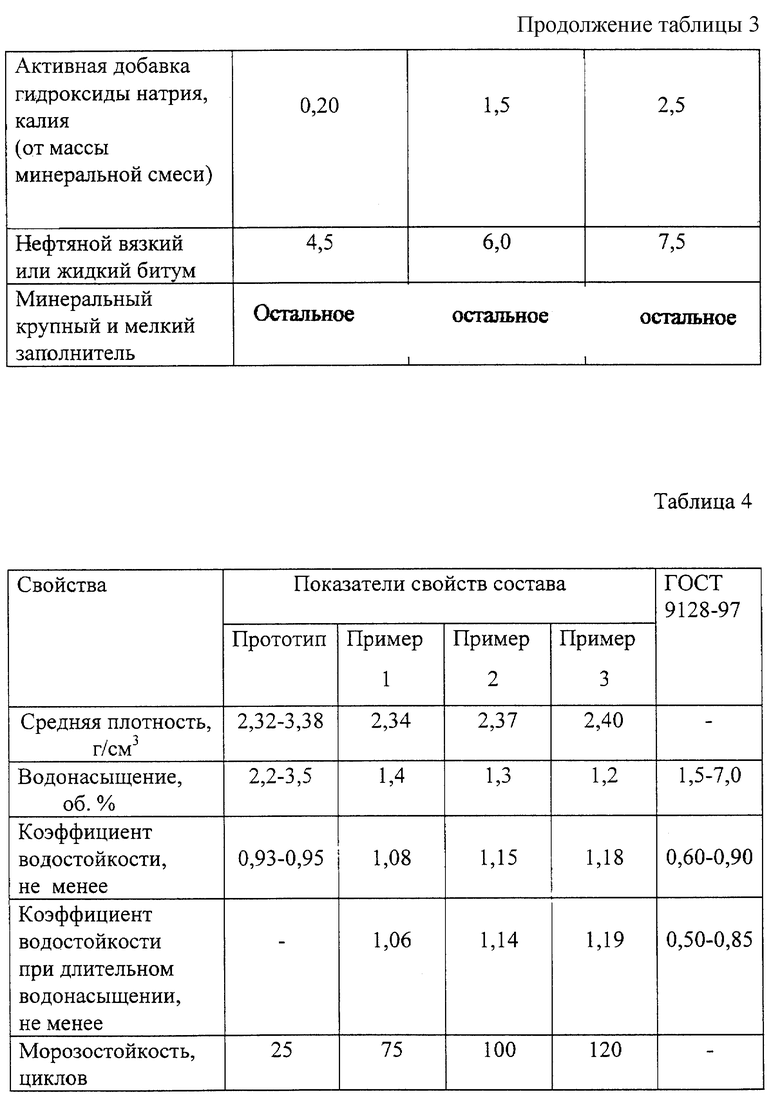

В таблице 5 приведены составы асфальтобетона, иллюстрирующие предлагаемое изобретение.

Свойства асфальтобетона при температурах от 0oC до -15oC приведены в таблице 6.

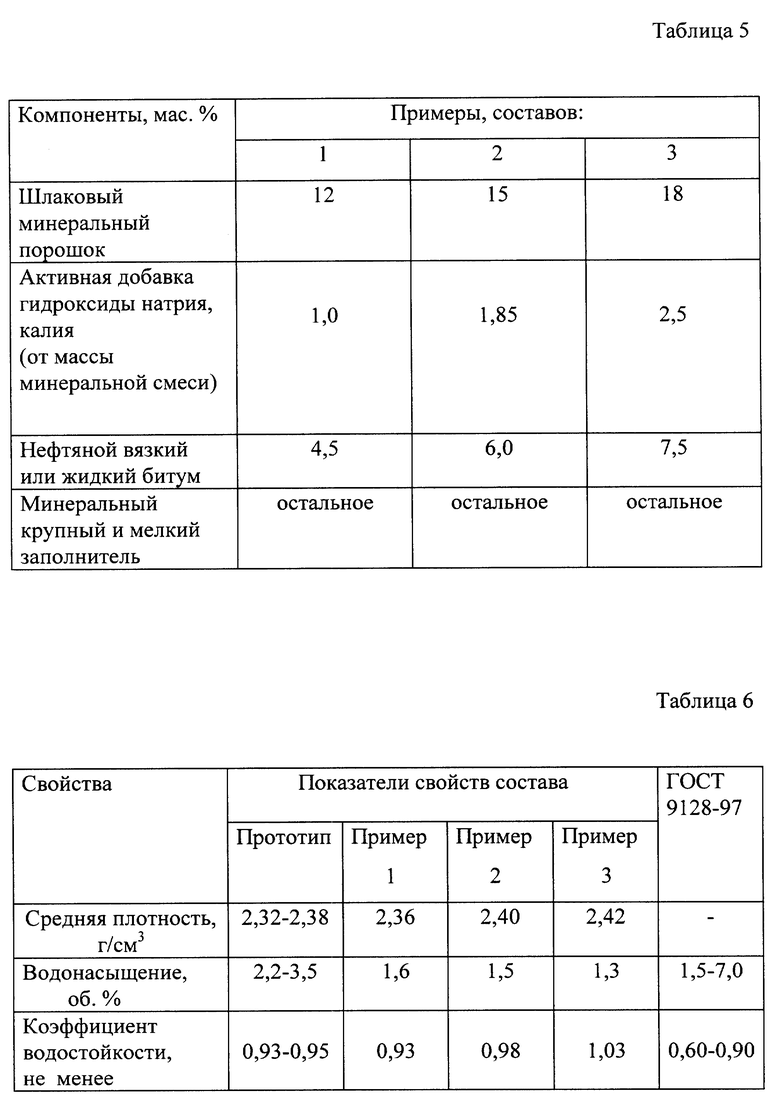

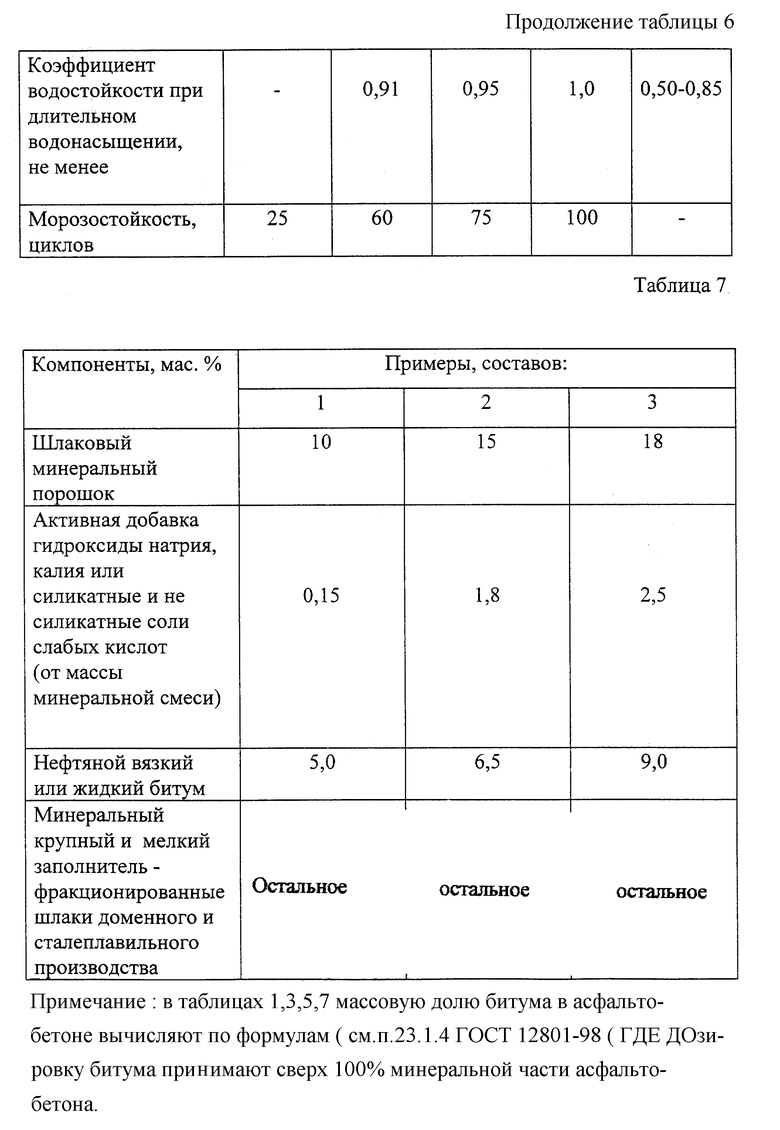

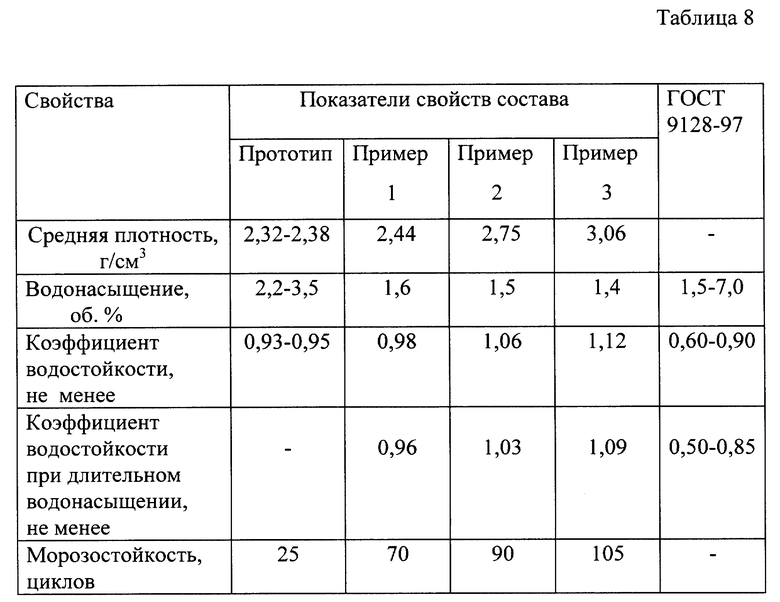

В таблице 7 приведены составы полужестких асфальтобетонных смесей, иллюстрирующие предлагаемое изобретение.

Свойства полужесткого асфальтобетона приведены в таблице 8.

Для получения упругопластических асфальтобетонов с повышенной прочностью в качестве минерального (крупного, мелкого) заполнителя используют разновидности (доменных, сталеплавильных) шлаков. При этом в качестве минерального порошка также используют гранулированный молотый шлак с удельной поверхностью S = 2500-3500 см2/г, а крупного заполнителя - отвальный (доменный, сталеплавильный) фракционированный шлак. В качестве песка - шлаковые высевки от дробления крупной фракции. Активными добавками могут быть использованы все вышеприведенные в зависимости от области использования асфальтобетонной смеси и температуры окружающей среды в процессе укладки на полотно дороги или аэродрома.

Кривые роста прочности асфальтобетона фиг. 1-4 свидетельствуют о том, что они обладают свойством твердеть во времени. Объясняется это тем, что асфальтовяжущее вещество, образующееся на растворах гидроксидов натрия, калия и их солями, за счет обменной реакции из жидкого переходит в твердую фазу.

Из фиг. 1 следует, что соли - сульфаты и карбонаты натрия, калия представляют собой активную добавку для гидратационного твердения асфальтобетонной смеси во времени.

В процессе грануляции огненно-жидкого шлакового расплава в водной среде образуется гранулированный шлак с наличием силикатного стекла до 98%.

Шлаковый минеральный порошок в асфальтобетонной смеси наиболее эффективен при наличии стеклофазы до 50%. При показателе более 50% (см. фиг. 2) в качестве активных добавок рекомендуется использовать гидроксиды натрия, калия.

Из фиг. 3 видно, что асфальтобетонная смесь приготовлена на гидроксидах натрия, калия, обладает свойством медленно твердеть до - 15oC, а с повышением температуры до положительного знака интенсивность роста прочности возрастает до уровня положительных температур. Это позволяет продлить дорожно-строительный сезон свыше нормативного до 2,5-4 месяцев.

Из абсолютных значений, приведенных на фиг. 4, следует, что прочностные показатели принимают характер полужесткого асфальтобетона с трещинообразующей опасностью. Однако присутствие гидроксидов натрия, калия повышенной концентрации растворяет силикатное стекло в шлаковом минеральном порошке с образованием силикатного клея и одновременно пластифицирует асфальтовяжущее вещество и бетон с контракцией без образования трещин.

Пример 4.

Приготовление асфальтобетона.

Минеральный крупный, мелкий заполнитель через ковшовый элеватор ("холодный") загружают в сушильный барабан. Высушенный и нагретый до температуры 100-110oC материал через второй элеватор ("горячий") поступает в бункер- накопитель с секциями для щебня, песка и минерального порошка. При этом минеральный порошок из доменного гранулированного шлака содержит кристаллическую фазу более 50% с модулем основности Mo ≥ 1, в бункер-накопитель поступает через отдельный элеватор в холодном состоянии.

Сначала в смеситель загружают крупный, мелкий заполнитель и минеральный порошок в пределах 8% от минеральной массы с удельной поверхностью S = 3000 см2/г, затем вводят активную добавку, например соль сульфата калия (К2SО3) с водой плотностью раствора p = 1,20 г/см3, с последующим перемешиванием до получения однородной массы.

Количество раствора активной добавки вводят 60-70 л/т асфальтобетонной смеси до образования подвижности выше традиционного горячего асфальтобетона (ГОСТ 9128-97).

Гидратационное твердение асфальтобетонной смеси обеспечивается при наличии в жидкой фазе активной добавки, что требует, во избежание испарения жидкой фазы, температуру асфальтобетонной смеси при выпуске не превышать более чем на 95oC.

Битум, нагретый до температуры 120-140oC, в количестве 6,25% от общей минеральной массы вводят параллельно с водным раствором активной добавки при температуре окружающей среды, но не ниже 10oC. Необходимое количество раствора в асфальтобетонной смеси устанавливают на опытных замесах.

Асфальтобетонную смесь предлагаемого состава за счет экзотермического эффекта можно укладывать при положительных и пониженных положительных температурах, близких к 0oC.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ ГИДРАТАЦИОННОГО ТВЕРДЕНИЯ | 2008 |

|

RU2362751C1 |

| СПОСОБ УСТРОЙСТВА ОСНОВАНИЯ ДЛЯ АВТОМОБИЛЬНЫХ ДОРОГ И АЭРОДРОМОВ | 2005 |

|

RU2317364C2 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА (ВАРИАНТЫ) | 1996 |

|

RU2102354C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2013 |

|

RU2534861C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА | 2006 |

|

RU2318765C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2277519C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРУЮЩЕЙ ДОБАВКИ ДЛЯ ГОРЯЧИХ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ | 2014 |

|

RU2572129C1 |

| ТРАНСПОРТНОЕ СООРУЖЕНИЕ, КОНСТРУКТИВНАЯ ЧАСТЬ ЗДАНИЯ, ТРАНСПОРТНОГО СООРУЖЕНИЯ, СПОСОБ ИХ ВОЗВЕДЕНИЯ, РЕМОНТА И/ИЛИ РЕКОНСТРУКЦИИ И АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 1993 |

|

RU2011727C1 |

| Применение кокса в качестве модификатора битума | 2020 |

|

RU2753763C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2015 |

|

RU2591938C1 |

Изобретение относится к дорожно-строительным материалам, технологии их приготовления и может быть использовано в дорожном и аэродромном строительстве. Асфальтобетон содержит шлаковый минеральный порошок, нефтяной битум, минеральный заполнитель. Согласно изобретению он дополнительно содержит активную добавку: силикатные и несиликатные соли слабых кислот или гидроксиды натрия, калия при следующем соотношении компонентов, мас.%: шлаковый минеральный порошок 6,0-18,0, нефтяной вязкий, жидкий битум 4,5-9,0, активная добавка (от массы минеральной смеси) 0,15-2,50, минеральный крупный, мелкий заполнитель - остальное. Способ приготовления асфальтобетона включает смешение крупного, мелкого минерального заполнителя со шлаковым минеральным порошком и нагретым битумом. Отличительная особенность способа состоит в том, что параллельно с битумом, нагретым до 120-140°С, вводят активную добавку гидроксиды натрия, калия, силикатные и несиликатные соли слабых кислот с водой плотностью раствора р = 1,08 - 1,35 г/см3. Технический результат: получение асфальтобетона с улучшенными прочностными характеристиками, обладающего свойствами гидратационного твердения во времени. 2 с. и 3 з. п. ф-лы, 4 ил., 8 табл.

Шлаковый минеральный порошок - 6,0 - 18,0

Нефтяной вязкий жидкий битум - 4,5 - 9,0

Активная добавка (от массы минеральной смеси) - 0,15 - 2,50

Минеральный крупный и мелкий заполнитель - Остальное

2. Асфальтобетон по п.1, отличающийся тем, что для приготовления асфальтобетонной смеси берут шлаковый минеральный порошок с модулем основности больше, меньше или равной 1, содержащий стекловидную фазу до 98%.

| Композиция для устройства покрытий автомобильных дорог | 1989 |

|

SU1682343A1 |

| Способ приготовления асфальтобетонной смеси | 1985 |

|

SU1265172A1 |

| Композиция для устройства покрытий автомобильных дорог | 1990 |

|

SU1787971A1 |

| Асфальтобетонная смесь | 1984 |

|

SU1204601A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АСФАЛЬТОВОЙ ПЛИТКИ | 0 |

|

SU261237A1 |

| Асфальтобетонная смесь | 1978 |

|

SU727662A1 |

| SU 1592297 A1, 15.09.1990 | |||

| Композиция для устройства покрытий автомобильных дорог | 1988 |

|

SU1604781A1 |

| Способ приготовления дегтеминеральной смеси | 1990 |

|

SU1761716A1 |

| Композиция для покрытия автомобильных дорог | 1990 |

|

SU1806110A3 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА (ВАРИАНТЫ) | 1996 |

|

RU2102354C1 |

| DE 3808250 A1, 21.09.1989 | |||

| Способ прогнозирования содержания гамма-глобулинов у стажированных работников, экспонированных ртутью | 2018 |

|

RU2700161C1 |

Авторы

Даты

2000-06-20—Публикация

1999-05-12—Подача