Изобретение относится к производству строительных материалов, в частности к бетонной смеси и способу ее приготовления, и может быть использовано для изготовления бетонных конструкций, как монолитных, так и сборных, используемых в строительстве.

Известно изобретение, заключающееся в измельчении в порошок габбро-диабаза, затворяемого раствором щелочного активатора, без шлака или совместно со шлаком, при следующем соотношении компонентов, мас. %: габбро-диабаз - 81,4-94,4, указанный шлак - 0-14,4, NaOH - 4,2-7,4, вода - до В/Т 0,13 (патент RU 2395469 от 04.05.2009 г., опубл. 27.07.2010 г.).

Недостаток изобретения заключается в неэффективности сложного процесса приготовления для получения требуемой прочности бетона, связанного с необходимостью прессования формовочной смеси и использование высококонцентрированного щелочного раствора, приводящего к образованию высолов на поверхности получаемых бесклинкерных композитов и развитию коррозионных процессов.

Известно изобретение по патенту RU 2691038 от 16.10.2018 г., опубл. 07.06.2019 г., включающее шлакощелочное вяжущее для изготовления бетонов и строительных растворов с повышенной ударной прочностью. Вяжущее состоит из гранулированного доменного шлака с содержанием зерен размером менее 10 мкм более 50%, размером менее 60 мкм более 97%, жидкого стекла плотностью 1,3 г/см3 с силикатным модулем, равным 1,5, термообработанной при температуре 400°С шелухи риса с содержанием микрочастиц размером менее 1 мкм более 80%, размером менее 30 мкм более 98%, гидроксида натрия, тонкоизмельченной резиновой крошки из отработавших автошин с размером частиц менее 0,315 мм.

Недостаток изобретения состоит в многокомпонентности и сложности воспроизводимости заданного дисперсного состава вяжущего, а также в дефиците и ограниченности используемой сырьевой базы.

Наиболее близким к заявляемому изобретению является патент RU 2678285 от 26.09.2014 г., опубл. 24.01.2019 г., характеризующийся смешиванием связующего материала, на основе активированного измельченного гранулированного доменного шлака, пригодного для образования материала бетонного типа, с водой и агрегированным материалом. Связующий материал содержит в пересчете на сухое вещество основной компонент, составляющий 50-95 вес. % и другой компонент содержащий по меньшей мере 20 вес. % Al2O3 в пересчете на сухое вещество и включающий измельченный гранулированный доменный шлак, а также возможно по меньшей мере одно дополнительное вещество, состоящее из глины, известковой глины и зольной пыли, и активирующий компонент, составляющий 5-50 вес. % связующего материала, где активирующий компонент содержит сульфат алюминия и смесь, образующую гидроксид натрия, которая содержит Na2CO3 и СаО, при этом связующем в пересчете на сухое вещество содержит измельченный гранулированный доменный шлак 35-95 вес. %, Al2(SO4)3 1-25 вес. %, смесь, образующую NaOH 4-35 вес. %, дополнительное вещество 0-5 вес. %.

Недостатком данного изобретения является невысокие прочностные характеристики при сложном и энергоемком процессе приготовления материала бетонного типа с использованием дефицитного и ограниченного сырья.

Техническим результатом является разработка простого и эффективного способа получения бетонной смеси с повышенными показателями кубиковой и призменной прочности, модуля упругости, морозостойкости и водонепроницаемости.

Технический результат достигается за счет способа приготовления бетонной смеси, включающей аспирационную цементную пыль с удельной поверхностью 280 м2/кг и клинкерную цементную пыль с удельной поверхностью 210 м2/кг, заполнитель, наполнитель и натриевое жидкое стекло с силикатным модулем 2,8 и плотностью 1,24 г/л, отличающейся тем, что в качестве заполнителя она содержит песчано-гравийную смесь, а в качестве наполнителя - микрокремнезем с удельной поверхностью 1200 м2/кг при следующем соотношении компонентов, мас., %:

Аспирационная цементная пыль - 15-20;

Клинкерная цементная пыль - 4-5;

Песчано-гравийная смесь - 60-65;

Микрокремнезем - 5-7;

Натриевое жидкое стекло - 9-10.

Для приготовления бетонной смеси используют отходы цементной промышленности, которые образуются в огромном количестве в результате обжига портландцементного клинкера, и вывозятся за территорию предприятия, нанося тем самым ущерб окружающей среде. Аспирационная цементная пыль собиралась в зоне подогрева и дегидратации клинкерной печи мокрого способа при температуре 300-400°С и представляет собой полноценную сырьевую смесь слабообожженных глинистых минералов и не разложившегося кальцита и применялась в естественном виде без дополнительного механического вмешательства, удельная поверхность 280 м2/кг. Местом сбора клинкерной цементной пыли является зона охлаждения вращающейся печи и по своему составу она соответствует готовому портландцементному клинкеру, удельная поверхность 210 м2/кг. Ультрадисперсный микрокремнезем применяли конденсированный Новокузнецкого металлургического комбината с аморфной субстанцией SiO2 до 98%, к тому же эта добавка благодаря своей чистоте и дисперсности высокоактивных микросфер, покрывая частицы составляющих формовочной смеси, создает пластифицирующий и уплотняющий эффект, а снижая рН среды до 11,5, она замедляет схватывание бетонной массы. В качестве заполнителя используют песчано-гравийные смеси с русла рек Веденского района состоящие из мелкой фракции - 35,77%, крупной фракции (гравий) - 59,27%, больших камней - 4,97%, средняя фракции применяемой гравийной части 5-20 мм. Модуль крупности песчаной фракции составил 2,5-3,0, минералогический состав представлен полевым шпатом 32,9%, кварцем - 29,9%, карбонатом - 4,99%, разными обломками - 24,89%. Содержание пылевидных, глинистых и илистых (ПГИ) частиц составляет 4,99%, что и сдерживает применение гравийно-песчаных смесей в производстве бетонных и железобетонных изделий на портландцементе, но для бесклинкерной технологии вяжущих и композитов щелочного затворения этот показатель ПГИ частиц допускается до 25%, так как их алюмосиликатная природа благоприятна для процессов формирования структуры и свойств.

Способ приготовления бетонной смеси включает следующие операции. Экспериментальным путем проектируются оптимальные составы бетонной смеси, после чего в лабораторных условиях смешивают точно дозированные следующие компоненты: предварительно высушенная песчано-гравийная смесь (валуны отделялись 4,99%) до относительной влажности 1%, аспирационная и клинкерная пыль удельной поверхности 280 м2/кг и 210 м2/кг соответственно, микрокремнезем удельной поверхности 1200 м2/кг, в течение 2-3 минут. Тщательно вымешанную формовочную массу затворяют натриевым жидким стеклом с силикатным модулем 2,8 и плотностью 1,24 г/л, и перемешивают в течение 2 мин. Формовочная смесь характеризуется маркой по подвижности П1 с осадкой конуса 3-4 см (табл. 1). Их приготовленной формовочной массы изготавливались образцы кубы размером 10 см, которые после распалубки подвергались двухчасовому тепловому воздействию при температуре 50°С в течение последующих 3 дней. Далее до испытания на 28 сутки образцы твердеют в нормально-влажностных условиях при температуре 18-20°С и относительной влажности 60-70%.

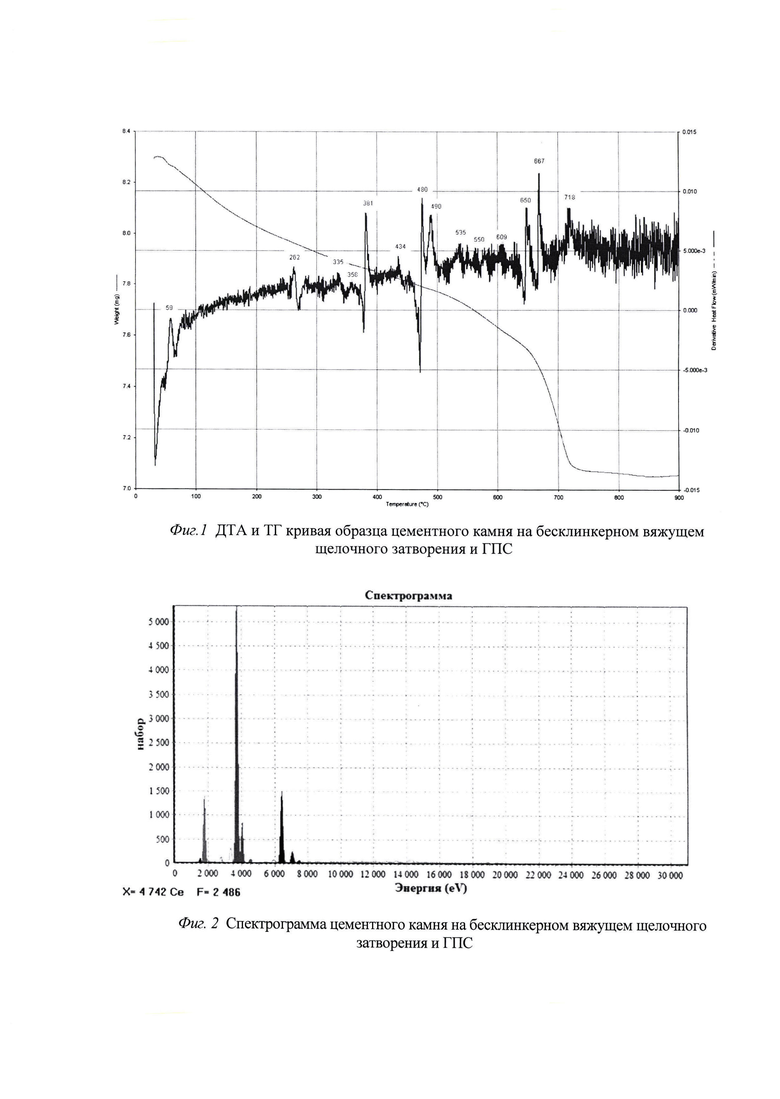

По результатам дифференциально-термического анализа (ДТА) бетонного камня (фиг. 1) обнаружены эндоэффекты соответствующие следующим фазам при температуре 240°С цеолитовым типа гарронита Na2Ca5Al⋅12Si2O⋅27(H2O), при температуре 381°С сульфоалюминатам кальция и эттрингиту, при температуре 580°С гидроалюминатам кальция сложного состава, при температурах 358°С и 535°С гидроалюминаты кальция состава 3СаО*Al2O3*6Н2О, при температуре 490°С гидрохлоралюмината кальция, при температуре 640°С карбонат магния и каолинита, при температурах 450°С и 650°С мусковита и монтриллонита, при температуре 750°С полная дегидратация гидроалюмината кальция.

Исследования бетонного камня на портативном рентгенофлуоресцентном анализаторе по измерению массовой доли химических элементов в веществах в твердом состоянии, подтвердили присутствие гидросиликатов, гидроалюминатов и гидроферритов кальция (фиг. 2, табл. 2).

Далее полученные лабораторные образцы подвергают испытанию для определения физико-механических показателей, результаты испытаний для сравнения с аналогами представлены в таблице 3.

В представленных составах бетонной смеси и способе ее приготовления, за счет использования отходов высокотемпературной обработки в виде аспирационной и клинкерной цементной пыли, микрокремнезема, присутствия песчано-гравийной смеси и жидкого стекла оптимизированы процессы структурообразования и, соответственно, тем самым повышены физико-механические характеристики проектируемых материалов.

Таким образом, заявляемый способ приготовления бетонной смеси на бесклинкерном вяжущем щелочной активации и песчано-гравийной смеси способствует повышению эффективности бесклинкерных строительных композитов, путем снижения себестоимости и улучшения физико-механических свойств конечного продукта, а также способствует расширению сырьевой базы технологии, за счет использования отходов цементного производства и некондиционных песчано-гравийных смесей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНО-ЩЕЛОЧНОГО ВЯЖУЩЕГО НА ОСНОВЕ ТЕХНОГЕННОГО СЫРЬЯ | 2020 |

|

RU2749005C1 |

| БЕТОННАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 1999 |

|

RU2152914C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСКЛИНКЕРНОГО ВЯЖУЩЕГО ЩЕЛОЧНОЙ АКТИВАЦИИ | 2020 |

|

RU2732904C1 |

| БЕСКЛИНКЕРНОЕ ВЯЖУЩЕЕ ЩЕЛОЧНОЙ АКТИВАЦИИ | 2020 |

|

RU2733833C1 |

| Архитектурный бетон | 2023 |

|

RU2818753C1 |

| БЕТОННАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 2008 |

|

RU2365554C1 |

| Низкоуглеродный щелочеактивированный цемент | 2023 |

|

RU2823621C1 |

| Щелочеактивированное вяжущее | 2022 |

|

RU2802507C1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2341495C1 |

| Расширяющая добавка для цемента, содержащая шлак сталеплавильного производства | 2021 |

|

RU2769164C1 |

Изобретение относится к производству строительных материалов, в частности к бетонной смеси, и может быть использовано для изготовления бетонных конструкций как монолитных, так и сборных, используемых в строительстве. Техническим результатом является разработка простого и эффективного способа получения бетонной смеси с повышенными показателями кубиковой и призменной прочности, модуля упругости, морозостойкости и водонепроницаемости. Бетонная смесь включает аспирационную цементную пыль с удельной поверхностью 280 м2/кг и клинкерную цементную пыль с удельной поверхностью 210 м2/кг, заполнитель, наполнитель и натриевое жидкое стекло с силикатным модулем 2,8 и плотностью 1,24 г/л. В качестве заполнителя она содержит песчано-гравийную смесь, а в качестве наполнителя - микрокремнезем с удельной поверхностью 1200 м2/кг при следующем соотношении компонентов, мас., %: аспирационная цементная пыль - 15-20, клинкерная цементная пыль - 4-5, песчано-гравийная смесь - 60-65, микрокремнезем - 5-7, натриевое жидкое стекло - 9-10. 2 ил.

Бетонная смесь, включающая аспирационную цементную пыль с удельной поверхностью 280 м2/кг и клинкерную цементную пыль с удельной поверхностью 210 м2/кг, заполнитель, наполнитель и натриевое жидкое стекло с силикатным модулем 2,8 и плотностью 1,24 г/л, отличающаяся тем, что в качестве заполнителя она содержит песчано-гравийную смесь, а в качестве наполнителя - микрокремнезем с удельной поверхностью 1200 м2/кг при следующем соотношении компонентов, мас., %:

| АЛИЕВ С.А., МУРТАЗАЕВА Р.С., САЛАМАНОВА М.Ш | |||

| Структура и свойства вяжущих щелочной активации с использованием цементной пыли, Вестник Дагестанского Государственного технического университета технической науки, том 46, N 2, 2019, с.148-155 | |||

| Связующий материал на основе активированного измельченного гранулированного доменного шлака, пригодного для образования материала бетонного типа | 2014 |

|

RU2678285C2 |

| RU 27102434 A, 20.03.1999 | |||

| БЕТОННАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 2008 |

|

RU2365554C1 |

| БЕТОННАЯ СМЕСЬ | 2012 |

|

RU2516473C1 |

Авторы

Даты

2022-09-13—Публикация

2021-07-06—Подача