Изобретение относится к дорожностроительным материалам и может быть использовано для устройства покрытий автомобильных дорог.

Целью изобретения является повышение прочности и теплоустойчивости асфальтобетона .

В смеситель подают минеральный заполнитель и обезвоженный шлам смывов и аспирационных систем металлургических производственных помещений, пере- .мешиваюти нагревают до 105 - 110°С, затем дозируют битум, предварительно активированный каменноугольными фу- сами и нагретый до рабочей температуры 160°С, и снова перемешивают. Смесь при выходе из смесителя имеет температуру 120 - 130°С.

Шлам смывов и аспирационных систем получают на начальной стадии м таллургического цикла от гидроуборки производственных помещений. Обезвоженный шлам представляет собой отход в виде тонкодисперсного порошка фракции до 1 мм химического состава, мас.% : СаО 22,56; SiOj 18,82;

Fe 20,0; FeO 5,0;-MgO 15,8; 3.8; S 0,9; P 0,1; прочие 13,02. Зерновой состав шлама %: мель-, че 1,25 мм 100; мельче 0,315 мм 91,93; мельче 0,071 мм 71,1, пористость 39,7 по объему, битумоемкость 79,1 г.

Каменноугольные фокусы содержат 50 - 60% каменноугольной смолы, 37 - 45% угольной и коксовой пьти, а остальное - минеральные примеси.

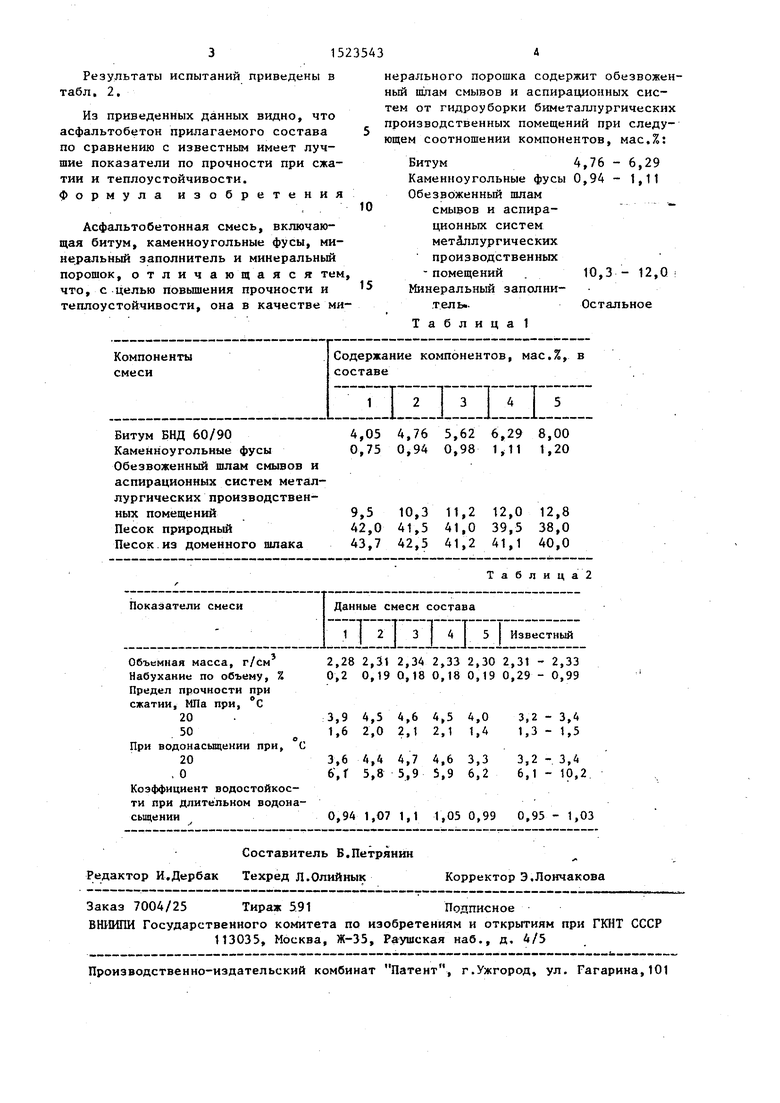

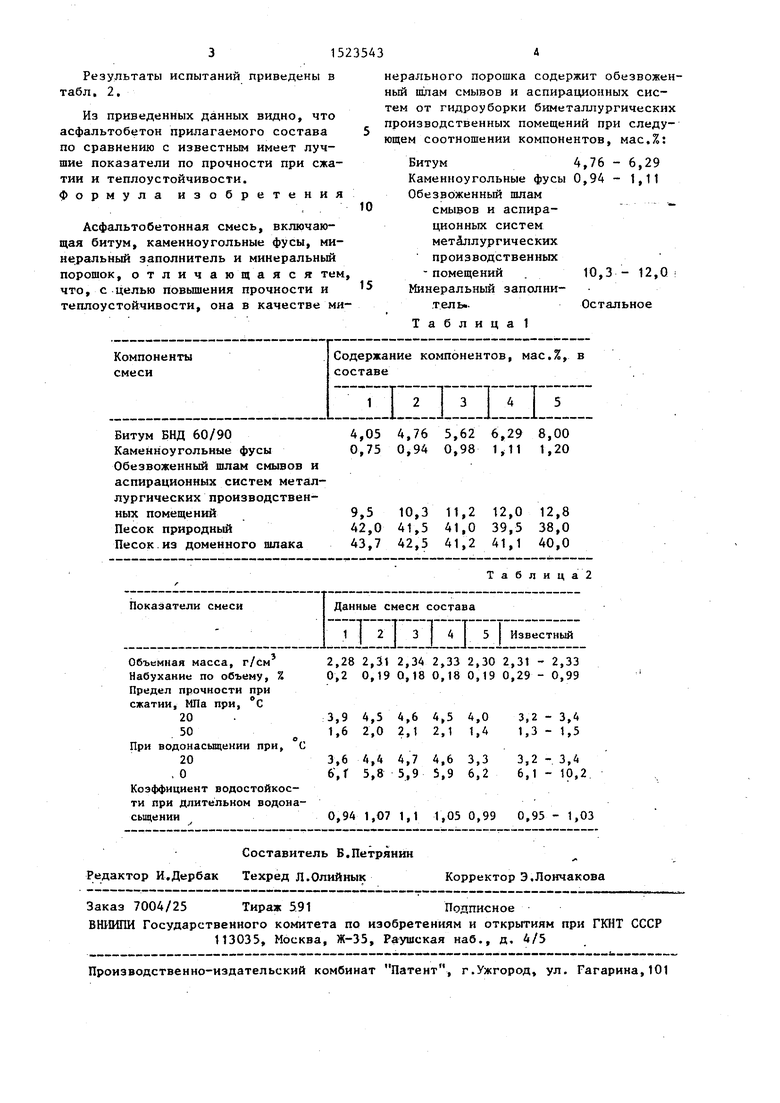

Примеры выполнения смеси приведены в табл. 1.

ел ю

со р1

4

:/:

Результаты испытаний приведены в табл. 2,

Из приведенных данных видно, что асфальтобетон прилагаемого состава по сравнению с известным имеет лучшие показатели по прочности при сжатии и теплоустойчивости, формула изобретения

Асфальтобетонная смесь, включающая битум, каменноугольные фусы, минеральный заполнитель и минеральный порошок, отличающаяся тем, что, с целью повышения прочности и теплоустойчивости, она в качестве ми

нерального порошка содержит обезвоженный шлам смывов и аспирационных систем от гидроуборки биметаллургических производственных помещений при следующем соотношении компонентов, мас.%:

Битум4,76 - 6,29

Каменноугольные фусы 0,94 - 1,11

Обезвоженный шлам

смывов и аспира- ционных систем металлургических производственных - помещений

Минеральньш заполнитель..

Таблица 1

10,3 - 12,0 ;

Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 1996 |

|

RU2096369C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2005 |

|

RU2303576C2 |

| ТЕХНОЛОГИЯ ПРИГОТОВЛЕНИЯ ХОЛОДНОГО АСФАЛЬТОБЕТОНА | 2022 |

|

RU2798369C1 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ ХОЛОДНОГО АСФАЛЬТОБЕТОНА | 2013 |

|

RU2535325C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2277519C2 |

| БИТУМОМИНЕРАЛЬНАЯ СМЕСЬ | 2011 |

|

RU2470048C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2007 |

|

RU2354623C1 |

| ГОРЯЧИЙ ПЕСЧАНИСТЫЙ АСФАЛЬТОБЕТОН НА АКТИВИРОВАННОМ КВАРЦЕВОМ ЗАПОЛНИТЕЛЕ | 1996 |

|

RU2102355C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2001 |

|

RU2204539C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЩЕБЕНОЧНО-МАСТИЧНОГО АСФАЛЬТОБЕТОНА | 2011 |

|

RU2494988C2 |

Изобретение относится к дорожно-строительным материалам и может быть использовано для устройства покрытий автомобильных дорог. Цель изобретения - повышение прочности и теплоустойчивости асфальтобетона. Асфальтобетонная смесь содержит 4,76-6,29 мас.% битума, 0,94-1,11 мас.% каменноугольных фусов, 10,3-12,0 мас.% обезвоженного шлама смывов и аспирационных систем металлургических производственных помещений и остальное - минеральный заполнитель. Предел прочности при сжатии при 20°С 4,5-4,6 МПа, предел прочности при сжатии при 50°С 2,0-2,1 МПа, предел прочности при сжатии при 20°С в водонасыщенном состоянии 4,4-4,7 МПа, коэффициент водостойкости при длительном водонасыщении 1,05-1,10, 2 табл.

| Волков М.И | |||

| Доменные шлаки в дорожном строительстве | |||

| - Донецк Донецкое изд-во, 1962, с | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Авторское свидетельство СССР № 914698, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1989-11-23—Публикация

1987-10-16—Подача