Изобретение относится к измерительной технике, а именно к неразру- шаюшему контролю качества изделий, подвергаемых поверхностному термоупрочнению, и может быть применено в различных отраслях машиностроения«

Цель изобретения - повышение точности аттестации глубины упрочненного слоя эа счет исключения влияния переходной зоны от термоупрочненного слоя к мягкой основе, а также неоднородности по глубине и твердости слоя.

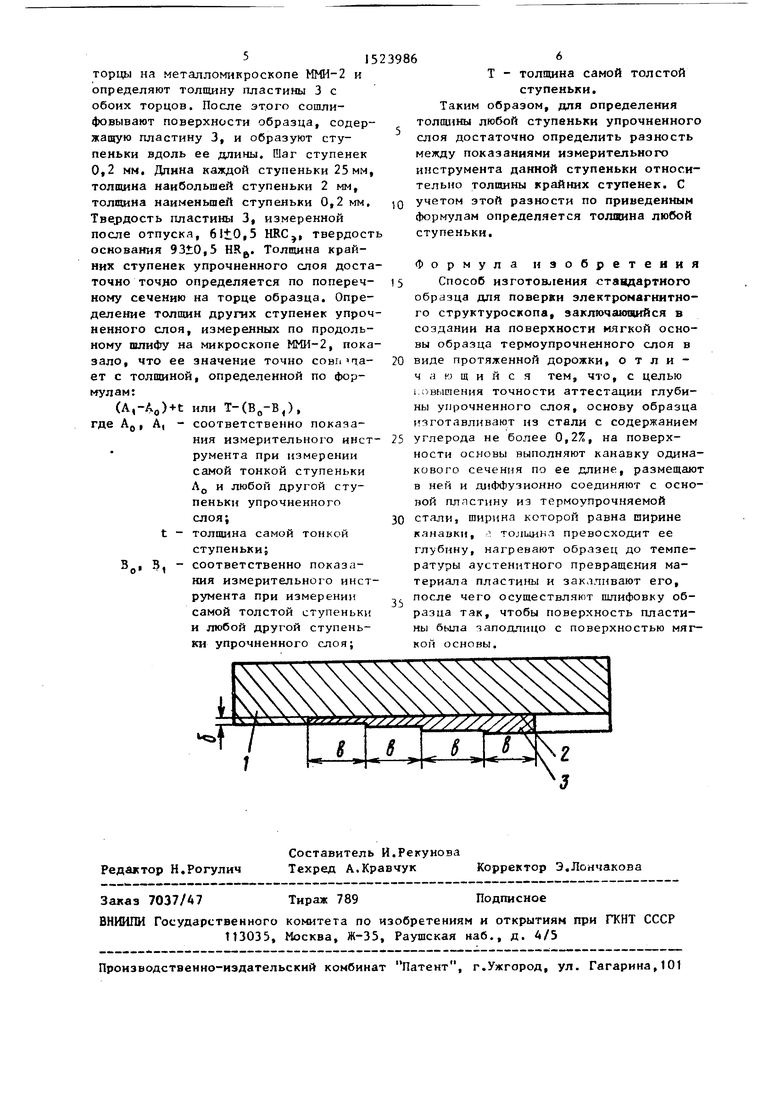

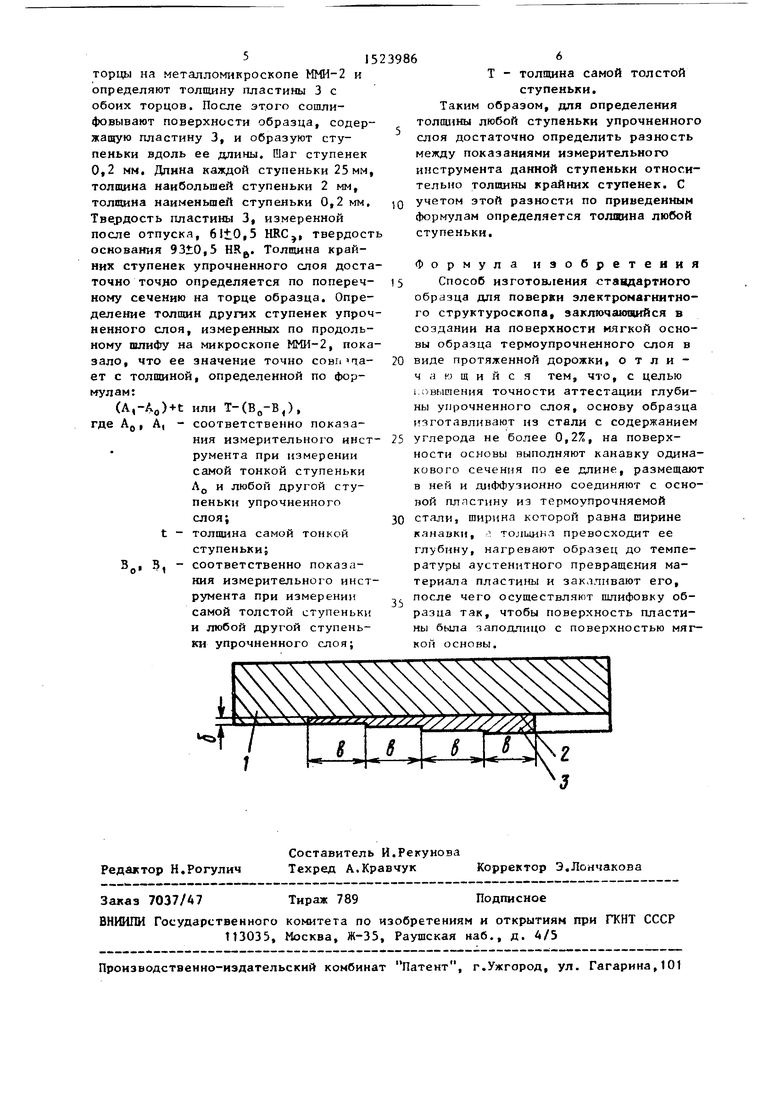

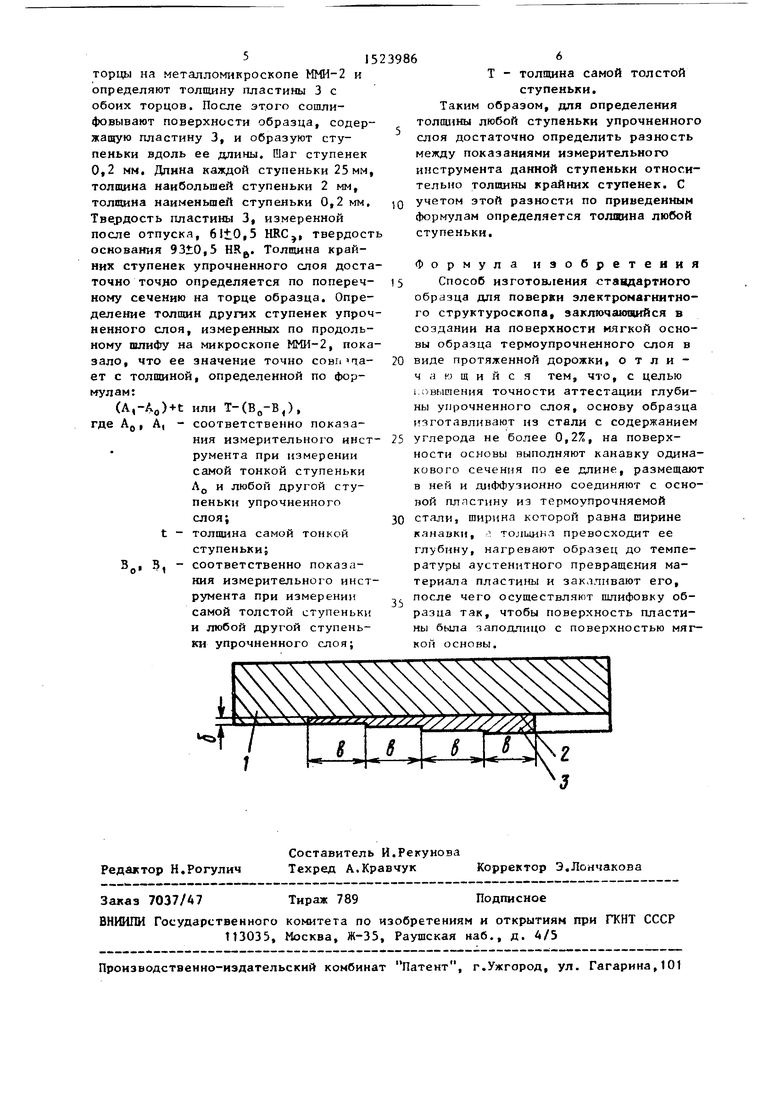

На чертеже представлен образец для поверки электромагнитного структуро- скопа.

Образец содержит мягкую основу 1 с канавкой 2 одинакового сечения по ее длине и пластину 3L.

Способ осуществляют следуювщм образом.

Изготавливают основу 1 образца из стали с содержанием углерода не более 0,2Z, на поверхности которой выполняют канавку 2 одинакового поперечного сечения по ее длине, затем в ней размещают и диффузионно соединяют с основой пластину 3 из термоупроч- яенной стали, ширина которой равна ширине канавки 2, а толгшна превосходит ее глубину, далее образец нагре.31

влют до температуры аустеннтного превращения материала пластшш н закаливают его, после чего осуществляют шлифовку образца так, чтобы поверхность пластины 3 была заподлицо с поверхностью мягкой основы 1,

Выполнение основы 1 из стали с содержг. -ием углерода не более 0,2%, а nn.TC iiih bi J из термоупрочняемой стали позь лнет получить в результате нагрева стандартного образца до температуры аустенитного превращения и послсдугопей з.1калки высокую твер- .дость пластины 3, Основа I вследствие малзго содержания в ней углерода остается мягкой. Применение пластины 3, толщина которой превосходит глубину клнавк .,, необходимо для того, чтобы имелась возможность прижать пластину 3 к основе 1 н процессе диффузионного соединения, после чего ее выступающая часть сошлифовмвается,

Стлндартньш образец, состоящий из мягкой основы i и с диффузионно соединенной с ней пластиной 3, которая в дальнейшем подрергаг-тся термическому упрочнению, .- своим свойствам очень близок и .%ектам контроля, представляихцим собой мягкую основу с поверхностно-упрочненным слоем в виде протяженной дорожки. Вместе с тем размеры поперечного сечення упрочненного слоя (пластиШ) 3) определяются с високой точностью, до сотых долей миллиметра, что обеспечивает высокую точность аттестации стандартного образца. Кроме этого, возможность соэ-- Дания высокой однородности в нреде- лах основы 1 и пластины 3, получаема в результате проведения стандартной термообработки, исключает разброс по твердости на различных участках пластины 3 и тем слмым уменьшает погрешность аттестации стандартного образц

Выполнение пластины 3 необходимой дли1-ы ттозволяет лОоПучать ряд значений ее толщины, Согалифовывая поверхность основы 1 совместно с пластиной 3 в направлении, перпендикулярном ее длине, образуют на пластине 3 ряд ступенек. Устанавливая преобразователь структуроскопа на любую из ступенек пластины 3 и зная толщину ее в данной месте, сопоставляют показания структуроскопа и действительную толщину пластины 3. По разности их значеннА судят о метрологических параметрах структуроскопа. Длину Ь калг39864

дои ступеньки пластины 3 выбирают с учетом геометрических и электромагнитных параметров преобразователя структуроскопа так, чтобы его показания определялись только толщиной измеряемой ступеньки.

Выбор диффузионного способа соединения основы и пластишл 3 обуспов

лен возможностью достижения с его помощью однородности и прочности соединения по всей контактируемой площади. Вместе с тем, глубина диффузионного слоя мала по сравнению с толпшной

пластины 3,

Пример. Изготавливают металлическую основу 1 из стали 10 следующей геометрии: толищна 10 мм, ширина 80 мм и длина мм. На поверхности

основы i размерами мм в средней ее части изготавливают продольную канавку 2 с постоянными значениями ширины С) 4 мм и глубины 2 мм. 3 ханавке 2 располагают пластику 3 из

стали 65Г, Пластина 3 имеет следующие размеры: длина 250 мм, ширина 4 мм и толпшна 2,2 мм. Шероховатость обработки поверхности канавки 2 и пластины 3 гоотнетствует R 0,8 мм. Диффузионную сварку осуществляют с помощью установки ВПДС-1, Сварку проводят при вакууме, не превыша ощем 3-10 мм,рт.ст, при 1000 С в течение 1 ч. В процессе сварки обеспечивают прижатие пластины 3 к основанию 1 с усилием не менее

2 кг/мм , Качество сварки проверяют с помощью ультразвукового толщиномера. Сканируя всю длину приваренной пластины с помощью преобразователя толщиномера, определяют место непровара, В местах хорошего диффузионного coe-i динения показания толщиномера соответствуют cy lapнoй толпшне пластины 3 и основания 1 в контролируемом месте, В месте непровара показания толщиномера соответствуют толвшне пластины 3, После качественного диффузионного соединения Ш1асти1Ш 3 с основанием 1 по всей его длине осуществляют соишифование выступающей части пласти-

ны 3 так, чтобы ее поверх1юсть была заподлицо с поверхностью основания I. Затем осуществляют нагрев образца при 930±10Рс в течение 1 ч, закалку в воду и отпуск при в течение 8 ч,

Далее осушествляют шлифование обоих торцов образца, на которые выходит пластина 3, протравливают их .в 4Х-ном растворе НКО} в спирте. Контролируют

| название | год | авторы | номер документа |

|---|---|---|---|

| Стандартный образец для проверки электромагнитного структуроскопа | 1988 |

|

SU1610419A1 |

| ШТАМПОСВАРНОЙ ПЛУЖНЫЙ ЛЕМЕХ ПОВЫШЕННОЙ СТОЙКОСТИ К АБРАЗИВНОМУ ИЗНАШИВАНИЮ | 2015 |

|

RU2601211C2 |

| Способ термической обработки стальных рельсов | 2016 |

|

RU2644638C2 |

| СПОСОБ УПРОЧНЯЮЩЕГО ВОССТАНОВЛЕНИЯ ПЛУЖНОГО ЛЕМЕХА | 2013 |

|

RU2544214C2 |

| Способ восстановления ресурса рабочих органов почвообрабатывающих машин | 2020 |

|

RU2754332C1 |

| Способ восстановления с упрочнением долот глубокорыхлителей | 2020 |

|

RU2750674C1 |

| Способ восстановления рабочих органов глубокорыхлителей | 2020 |

|

RU2754330C1 |

| Способ восстановления рабочих органов почвообрабатывающих машин | 2020 |

|

RU2752724C1 |

| Способ восстановления рабочих органов почвообрабатывающих машин | 2020 |

|

RU2750673C1 |

| Способ восстановления изношенного долота почвообрабатывающей машины | 2020 |

|

RU2758861C1 |

Изобретение относится к измерительной технике, а именно к неразрушающему контролю качества изделий, подвергаемых поверхностному термоупрочнению, и может быть применено в различных отраслях машиностроения. Цель изобретения - повышение точности аттестации глубины упрочненного слоя. Способ заключается в создании на поверхности мягкой основы образца термоупрочненного слоя в виде протяженной дорожки. При этом основу образца изготавливают из стали с содержанием углерода не более 0,2%, на ее поверхности выполняют канавку одинакового поперечного сечения по ее длине. Затем в канавке размещают и диффузионно соединяют с основой пластину из термоупрочняемой стали, ширина которой равна ширине канавки, а толщина превосходит ее глубину, далее образец нагревают до температуры аустенитного превращения материала пластины и закаливают его, после чего осуществляют шлифовку образца так, чтобы поверхность пластины была заподлицо с поверхностью мягкой основы. 1 ил.

| Методика изготовления образцов | |||

| Ковочная машина для игл | 1930 |

|

SU21105A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Дефектоскопия, 1986, № 12, с | |||

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

Авторы

Даты

1989-11-23—Публикация

1988-03-04—Подача