Изобретение относится к измерительной технике, а именно к неразрушающему контролю качества изделий, подвергаемых поверхностному термоупрочнению, и может быть применено в различных отраслях машиностроения.

Цель изобретения - повышение точности проверки за счет устранения неоднозначности по глубине слоя, а также - расширение диапазона глубин термоупрочненного слоя за счет создания .многозначного образца.

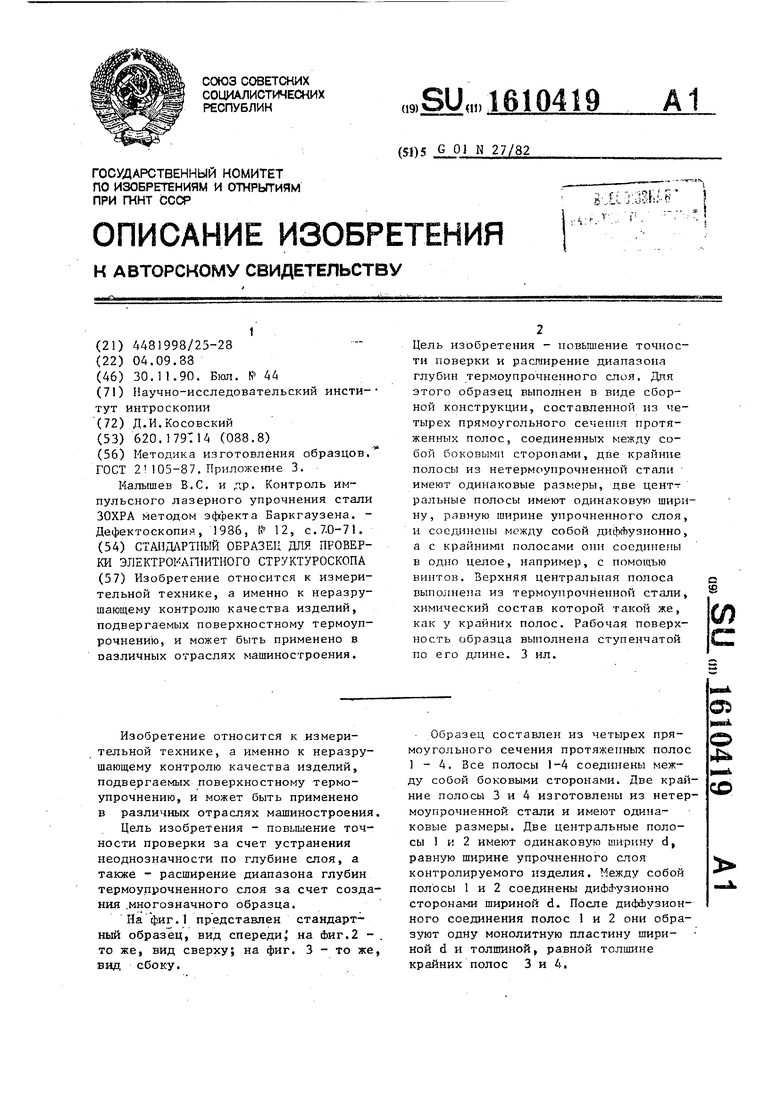

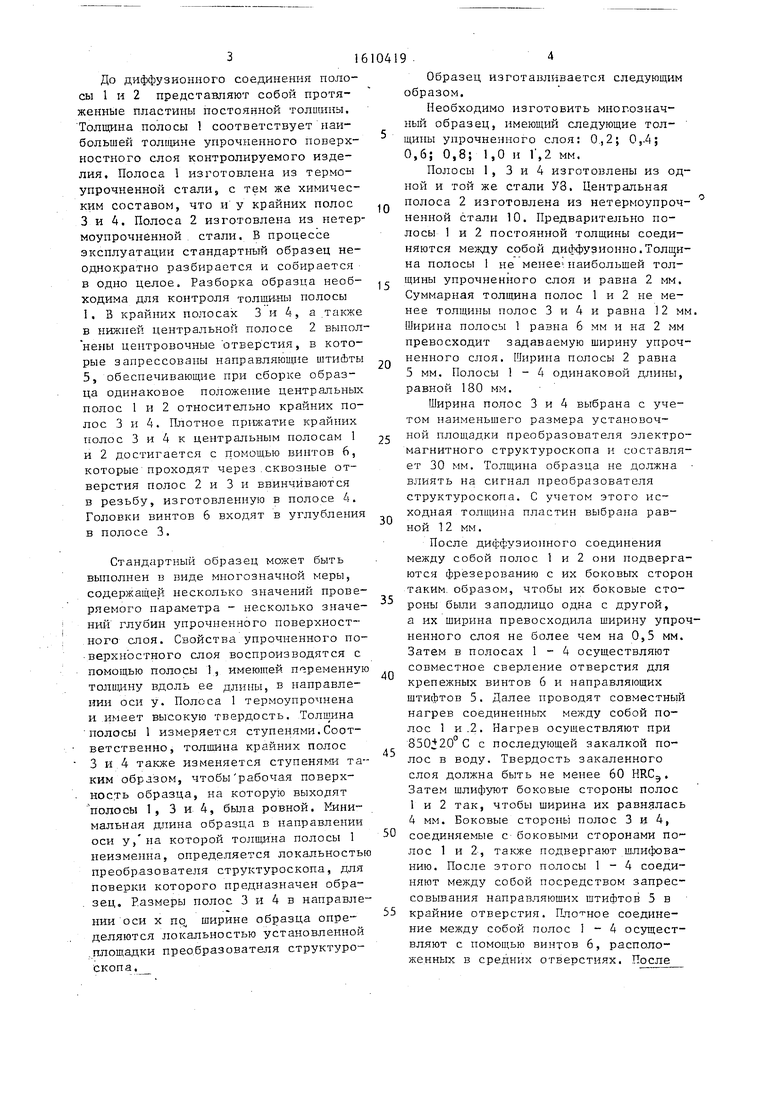

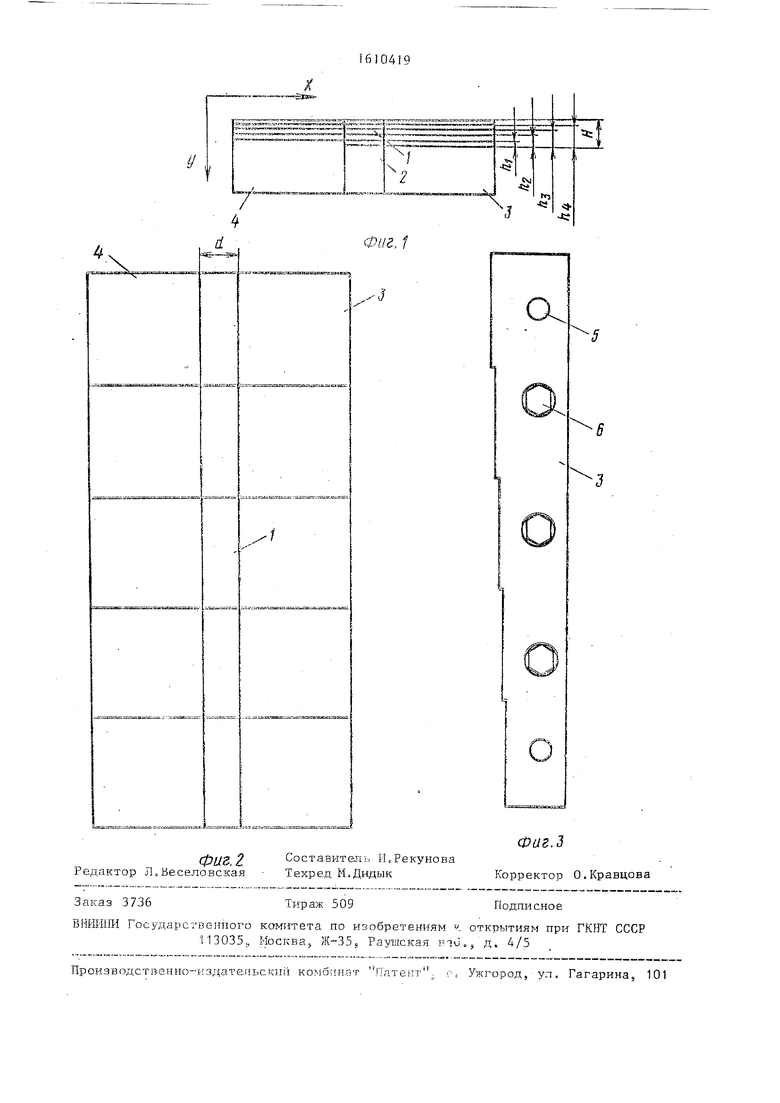

На фиг.1 представлен стандартный образец, вид спереди, на й)иг.2 - . то же, вид сверху; на фиг. 3 - то же, вид, сбоку.

Образец составлен из четырех прямоугольного сечения протяженных полос 1-4. Все полосы 1-4 соединены между собой боковыми сторонами. Две крайние полосы 3 и 4 изготовлены из нетермоупрочненной стали и имеют одинаковые размеры. Две центральные полосы 1 и 2 имеют одинаковую ширину d, равную ширине упрочненного слоя контролируемого изделия. Между собой полосы 1 и 2 соединены дифй узионно сторонами шириной d. После диффузионного соединения полос 1 и 2 они образуют одну монолитную пластину шириной d и толщиной, равной толшине крайних полос 3 и 4.

4

ср

До диф4)узионного соединения полосы 1 и 2 представляют собой протя- пластипы постоянной толщины, Толщина полосы 1 соответствует наибольшей толщине упрочненного поверхностного слоя контролируемого изделия. Полоса 1 изготовлена из термо- упрочненной стали, с тем же химическим составом, что и у крайних полос 3 и 4. Полоса 2 изготовлена из нетер- моупрочненной . стали. В процессе эксплуатации стандартный образец неоднократно разбирается и собирается в одно целое. Разборка образца необходима для контроля толши-ны полосы 1. В крайних полосах 3 и 4, а также в нилшей центральной полосе 2 выпол- нены центровочные отверстия, в которые запрессованы направляющие штийты 5, обеспечивающие при сборке образца одинаковое положение центрапьньк полос 1 и 2 относительно крайних полос 3 и 4. Плотное прижатие крайних полос 3 и 4 к центральным полосам 1 и 2 достигается с помощью винтов 6, которые проходят через .сквозные отверстия полос 2 и 3 и ввинчиваются в резьбу, изготовленную в полосе 4. Головки винтов 6 входят в углубления в полосе 3.

Стандартный образец может быть выполнен в виде многозначной меры, содержащей несколько значений проверяемого параметра - несколько значений глубин упрочненного поверхностного слоя. Свойства упрочненного но- .верхностного слоя воспроизводятся с помощью полосы 1, имеющей п .ременную толищну вдоль ее длины, в направлении оси у. Полоса 1 термоупрочнена и имеет высокую твердость, Толшина полосы 1 измеряется ступенями,Соответственно, толщина крайних полос

3 и 4 также изменяется ступенями таким образом, чтобы рабочая поверхность образца, на которую выходят полосы 1, 3 и- 4, бьша ровной. Мини- . мальная длина образца в направлении оси у, на которой толщина полосы 1 неизменна, определяется локальностью преобразователя структуроскопа, для поверки которого предназначен образец. Размеры полос 3 и 4 в направлении оси X по, ширине образца определяются локальностью установленной .площадки преобразователя структуроскопа.

5

0

5

0

5

0

5

0

5

Образец изготавливается следующим образом.

Необходимо изготовить мног.означ- ньй образец, имеющий следующие толщины упрочненного слоя: 0.,2; О,.4; 0,6; 0,8; 1,0 и Г,2 мм.

Полосы 1, 3 и 4 изготовлены из одной и той же стали УЗ, Центральная полоса 2 изготовлена из нетермоупроч- ненной стали 10. Предварительно полосы 1 и 2 постоянной толщины соединяются между собой диффузионно . на полосы 1 не менее-наибольшей толщины упрочненного слоя и равна 2 мм. Суммарная толщина полос 1 и 2 не менее толщины полос 3 и 4 и равна 12 мм. Ширина полосы 1 равна 6 мм и на 2 мм превосходит задаваемую ширину упрочненного слоя. Ширина полосы 2 равна 5 мм, Полось 1 - 4 одинаковой длины, равной 180 мм.

Ширина полос 3 и 4 выбрана с учетом наименьшего размера установочной площадки преобразователя электромагнитного структуроскопа и составляет 30 мм. Толщина образца не должна влиять на сигнал преобразователя структуроскопа, С учетом этого исходная толщина пластин выбрана равной 12 мм.

После диффузионного соединения между собой полос 1 и 2 они подвергаются фрезерованию с их боковых сторон таким, образом, чтобы нх боковые стороны были заподлицо одна с другой, а их ширина превосходила ширину упрочненного слоя не более чем на 0,5 мм. Затем в полосах 1 - 4 осуществляют совм.естное сверление отверстия для крепежных винтов 6 и направляющих штифтов 5, Далее проводят совместный нагрев соединенных между собой полос 1 и.2, Нагрев осуществляют при С с последующей закалкой полос в воду. Твердость закаленного слоя должна быть не менее 60 HRCg. Затем шлифуют боковые стороны полос 1 и 2 так, чтобы ширина их равн5 лась 4 мм. Боковые стороны полос 3 и 4, соединяемые с боковыми сторонами полос 1 и 2, также подвергают нию. После этого полосы 1 - 4 соединяют между собой посредством запрес- совывания направляющих щтифтов 5 в крайние отверстия, Плот-ное соединение между собой полос 1 - 4 осуществляют с помощью винтов 6, расположенных в средних отверстиях. После

51

этого проводят шлифование поверхнос- ти образца, содержащей полосы 1, 3 и 4. Шлифование проводят вдоль ширины образца с образованием ступеньки. Ширина ступенек равна 30 мм и выбрана с учетом наименьшего размера установочной площадки преобразователя структуроскопа. Исходная толщина полосы 1 равна 2 мм. По касанию шлифо- вапьного камня устанавливают начало отсчета для определения толщины при шлифовании образца и получения ступенек по длине полосы 1. Высота ступеньки составляет 0,2 мм. Толщи- на полосы 1 в месте,расположения наибольшей ступеньки равна ,2 мм. В месте расположения наименьшей ступеньки толщина полосы 1 равна 0,2 мм После образования ступенек образец разбирают на части. Цтя этого вывинчивают винты 6 и выпрессовывают направляющие штиЛты 5. Проводят травление боковых сторон полос 1 и 2 4%-ном растворе азотной кислоты в спирте. Более темная протравленная полоса слоя 1 контрастно выделяется на фоне непротравленной полосы 2. Анализируя боковые поверхности полос 1 и 2 на металломикроскопе при 100- кратном увеличении, определяют действительную величину толщины полосы 1 в месте расположения ступеньки. После этого полосы 1 - 4 с помощью направляющих штифтов 5 и винтов б вновь соединяют в одно целое. Предложенный образец имеет точно заданную геометрию его упрочненного слоя. Кроме того, сборная конструкция образца позволяет осуществлять непосредственное измерение упрочненного слоя и тем самым многократно увеличить точность измерения его размеров.

Предложенное устройство является его мног означным - один образец содержит ряд значений толщины упрочненного слоя. При этом все другие влияющие факторы - щирина полос, их химический состав, структура - строг постоянны. Толщина полос 3 и 4 подобрана так, что ее изменение не влияет на сигнал преобразователя структуроскопа. Влияющим фактором является

Q

5

0 5

5

96

только толшина упрочненного елок i, величина которой определена с высокой точностью.

Для проверки структуроскопй образец используется следующим образом.

Устанавливают преобразователь сигнала на один из участков полос 3 или 4, а потом на участок центральной полосы с наибольщей толишной термоупрочненного слоя. Регулируют органы управления структуроскопа и устанавливают на выходе последнего сигналы, равные соответственно их наибольшей и наименьшей величинам. устанавливают преобразователь на остальнь h-5 участки полосы и фиксируют соответствующие им сиг- палы. Формула изобретения

1.Стандартный образец для проверки электромагнитного структуро- скопа, содержащий ферромагнитную пластину с термоупрочненным слоем в виде протяженной дорожки заданной шири 1Ы и глубины, отличаю -

щ и и с я тем, что, с целью повышения точности проверки за счет устранения неоднородности по глубине слоя, ферромагнитная пластина выполнена составной из трех прямоугольных полос, соединенных между собой боковыми сторонами так, что их основания расположены на одном уровне, крайние полосы выполнены ;i3 нетермоупроч- ненной-стали, ширина средней пластины, выполненной из нетермоупрочнен- ной стали, равна ширине термоупрочненного слоя, ее высота меньше высоты крайних на глубину термоупроч- ненного слоя, а последний выполнен из термоупрочненной стали с тем же химическим составом, что и у крайних полос, и соединен диффузионно со средней полосой.

2.Стандартный образец по n.J, отличающийся тем, что,

с целью расширения диапазона глубин термоупрочненного слоя, поверхность образца с термоупрочненным слоем выполнена ступенчатой по длине образца в пределах этого слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления стандартного образца для поверки электромагнитного структуроскопа | 1988 |

|

SU1523986A1 |

| Способ изготовления образцов для механических испытаний | 1986 |

|

SU1412915A1 |

| ОБРАЗЕЦ ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ТРЕНИЕ | 2001 |

|

RU2191996C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ РЕЛЬСОВ | 2007 |

|

RU2343211C2 |

| ПЕРЕХОДНИК ДЛЯ СВАРКИ ТРУБ ИЗ НЕРЖАВЕЮЩИХ СТАЛЕЙ С ТРУБАМИ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 1995 |

|

RU2085350C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ ДИФФУЗИОННОГО СЛОЯ ДЕТАЛИ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 1993 |

|

RU2090861C1 |

| СПОСОБ ПЛАЗМЕННОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ | 2013 |

|

RU2530192C1 |

| Способ обработки изделий | 1981 |

|

SU968083A1 |

| ГНУТЫЙ ГОФРИРОВАННЫЙ ПРОФИЛЬ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2011 |

|

RU2471584C1 |

| РЕЖУЩАЯ МНОГОГРАННАЯ СМЕННАЯ ПЛАСТИНА | 2006 |

|

RU2327549C1 |

Изобретение относится к измерительной технике, а именно к неразрушающему контролю качества изделий, подвергаемых поверхностному термоупрочнению, и может быть применено в различных отраслях машиностроения. Цель изобретения - повышение точности поверки и расширение диапазона глубин термоупрочненного слоя. Для этого образец выполнен в виде сборной конструкции, составленной из четырех прямоугольного сечения протяженных полос, соединенных между собой боковыми сторонами, две крайние полосы изготовлены одинаковых между собой размеров из нетермоупрочненной стали, две центральные полосы выполнены одинаковой ширины, равной ширине упрочненного слоя, и соединены между собой диффузионно, а с крайними полосами они соединены в одно целое, например, с помощью винтов. Верхняя центральная полоса выполнена из термоупрочненной стали, химический состав которой такой же, как у крайних полос. Рабочая поверхность образца выполнена ступенчатой по его длине. 3 ил.

| Методика изготовления образцов | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Малышев B.C | |||

| и др | |||

| Контроль импульсного лазерного упрочнения стали ЗОХРА методом эффекта Баркгаузена | |||

| - Дефектоскопия, 1986, № 12, с.7.0-71. | |||

Авторы

Даты

1990-11-30—Публикация

1988-09-04—Подача