Изобретение относится к конструкции газогенератора газа для получения селективных газов, например водорода, кислорода, азота и др., путем химической реакции взаимодействия газообразующих реагентов и может быть использовано в химической технологии и других отраслях народного хозяйства, где существует необходимость в автономных источниках газов.

Целью изобретения является равномерная генерация газа и увеличение выхода газа путем улучшения смешения реагентов.

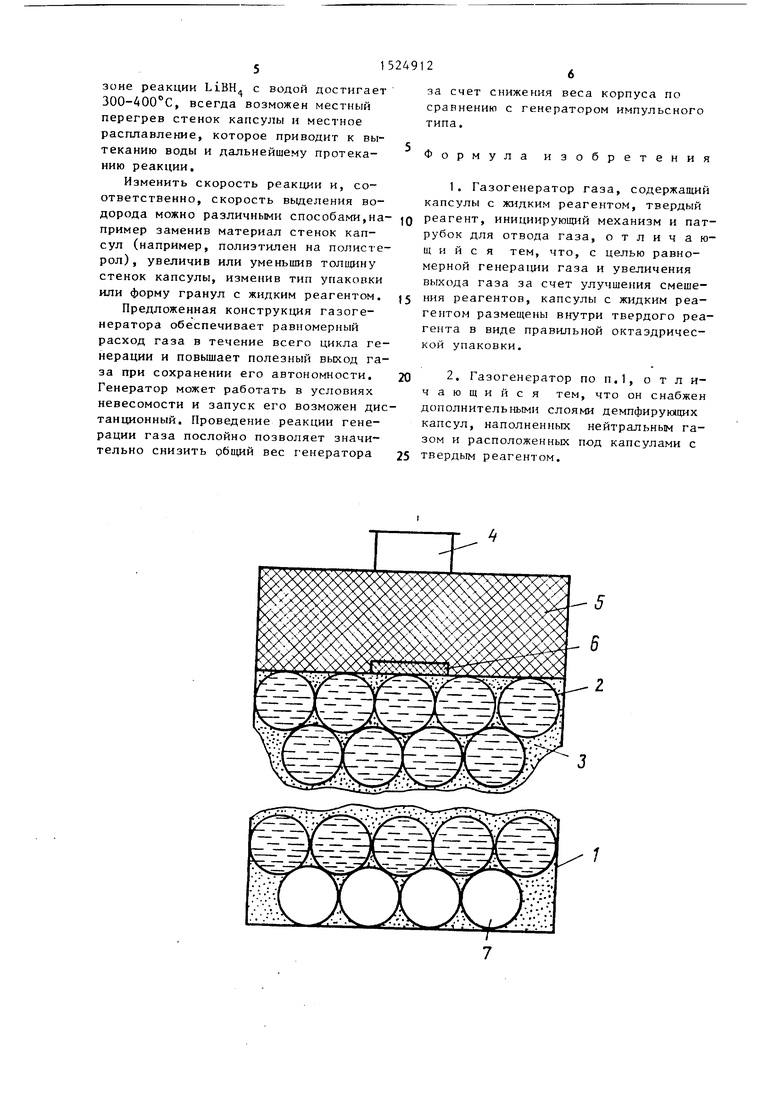

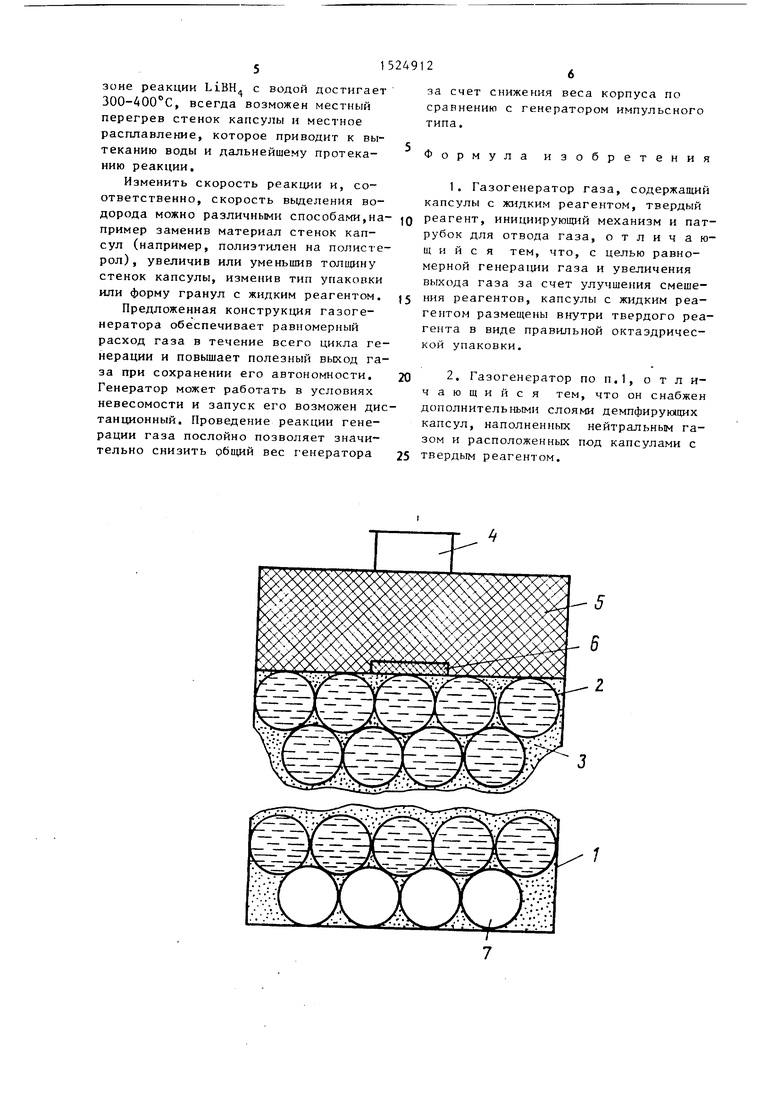

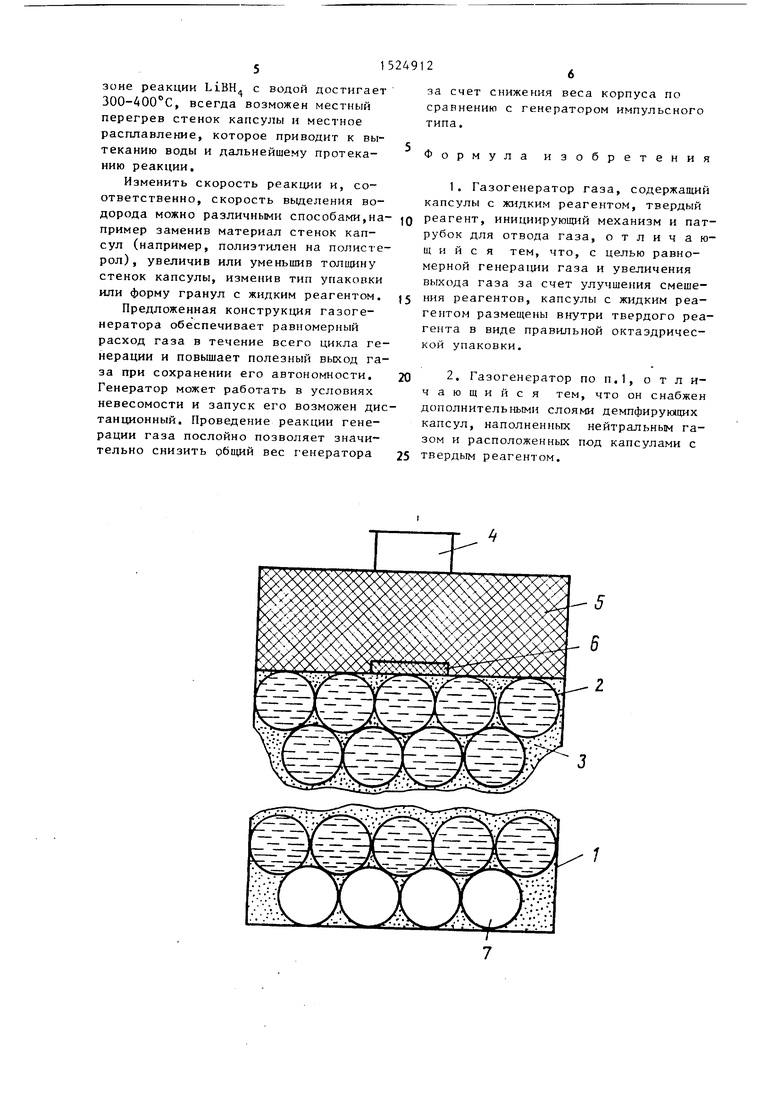

На чертеже приведена принципиальная схема газогенератора.

Газогенератор состоит из корпуса 1, внутри которого размещены капсулы 2 с жидким реагентом, между капсулами размещен твердый реагент 3. С одной стороны корпуса 1 размещены штуцер для выхода газа 4, фильтр 5 и

устройство для инициации начала реакции, например пороховой заряд 6. В другом противоположном торце размещается слой амортизирующих капсул 7, заполненный инертным газом. Амортизирующие шарики могут размещаться также внутри слоя реагентов для регулирования газовыделения.

Генератор работает cлeдyюш м образом .

Жидкий реаге}1т заключается в капсулы 2, которые изготовлены из термонестойкого материала (например, полиэтилен, полистирол). Капсулы 2 с жидким реагентом размещаются в корпусе 1 в определешюм порядке (по определенному типу упаковки) с тем, чтобы свободное пространство между ними бьшо достаточр1ым (но не чрезV

мерным) для размещения необходимого количества тве рдого реагента 3. Инициирование реакции проводится тепсл

с:

сл ю

4

CD

М

ЬО

ловым способом, например пороховым зарядом 6, или кратковременным электрическим нагревом металлической спирали. При этом происходит разрушение одной или нескольких капсул с жидким реагентом, который вступает в реакцию с твердым реагентом. За счет выделяющегося тепла экзотер чической реакции температура в месте реакции резко повышается, что приводит к расплавлению и термической деструкции стенок капсул соседнего слоя и процесс приобретает характер, аналогичный процессу горения, например, смесевого твердого топлива. Разрушению капсул 1 акже способствует повышение давления в зоне реакгц1и за счет выделяющегося газа. Выделяю1н 1йся газ через фильтр 5 отводится в штуцер 4. При достаточной высоте слоя гранул (при высоте больше диаметра корпуса) максимальное давление будет в зоне реакции, поскольку в данном случае давление газов аналогично поршню и это давление уравновешивается силами трения гранул о стенки корпуса, Одна- со, когда процесс генерации газа подходит к концу и высота слоя гранул станет сравнима с диаметром корпуса, давление на торцовый слой гранул резко возрастет и может превысить допустимое. Это может привести к возникновению второго очага реакции и даст эффект хлопка в конце цикла, при этом давление в корпусе возрас- 1 ает выше среднего Лпя того,чтобы избежать это,в торце корпуса, противоположном выходному штуцеру, размещается один или несколько рядов капсул 7 с генерируемым пли инертным газом (например, азотом или аргоном) Дeмпфиpy) ряды капсул могут помешаться и внутри слоя реакционноспособ ных капсул, когда это необходимо для регулирования скорости реакции.

П р и м е р. Гибридный газогенератор. В качестве реакции выделения водорода ) реакцию разложения LiBH вод ой в присутствии соединений Со (II);

LiBH f

ZH .,() - l.i.HO ; + АНВ этом случао по стехиометрии на 100 г воды требуется Ь г LiBH. Прир 1 г/см , , 0,Ь81 1/см .

ниг-таем п.иотиог п. яолм насыпной вес I i ВИ j цВнутреиний дИ Чметр шариков i: водой с1 1 см I r-iM. (.Ч(,:гчи 1 ынар.м толщину

оболочки шариков. Примем материал полиэтилен ПЭНД (ГОСТ 16338-77) с пределом прочности при растяжении э 21-25 МПа, В этом случае при давлении р 10 атм ci 10 Па, толщина стенки будет:

pR/( 0,5 р),

где R d/2.

Для сферы If 1. В системе СИ

0,5-10-3

1R 2-1-21-10 - 0,5- 10 .

0,12 .Ю З м 0,12 мм.

Принимаем добавку на технологические причины с 0,08 мм. Тогда расчетная толщина стенки шарика составит

S, 3,д+- с 0,2 мм

и диаметр шарика наружный D 1,4 см. Объем, занимаемый шариком

lu I D 1,44 см.

Принимаем октаэдрическую упаковку, при этом объем, занимаемый шариками

следующий:

35

ЗУ2

0,74.

Свободный объем ме:кду шариками 1 - 0,26.

Тогда объем порошка, приходящийся на 1 шарик.

V

пор

- 1ЛА-0,26 0,74

0,51 см

0

5

При насыпном весе р„ 0,681 г/см масса порошка m q 0,54 г. Масса воды в 1 шарике fflg 0,52 г. Таким образом, при эктаэдрической упаковке массы порошка и воды практически соответствуют стехиометрии.

В приведенном примере основньм разрушающим фактором будет тепловое воздействие. При давлении 10 атм температура кипения воды равна 180 С, в то же время температура плавления

полиэтилена низкого давления равна 120-125 С. Поскольку температура в

зоне реакции LiBH с водой достигает ЗОО-АОО С, всегда возможен местный перегрев стенок капсулы и местное расплавление, которое приводит к вы- теканию воды и дальнейшему протеканию реакции.

Изменить скорость реакции и, соответственно, скорость выделения водорода можно различными способами,на- пример заменив материал стенок капсул (например, полиэтилен на полисте- рол), увеличив или уменьшив толщину стенок капсулы, изменив тип упаковки или форму гранул с жидким реагентом.

Предложенная конструкдая газогенератора обеспечивает равномерный расход газа в течение всего цикла генерации и повышает полезный выход газа при сохранении его автономности. Генератор может работать в условиях невесомости и запуск его возможен дистанционный. Проведение реакции генерации газа послойно позволяет значительно снизить общий вес генератора

за счет снижения веса корпуса по сравнению с генератором импульсного типа.

Формула изобретения

1.Газогенератор газа, содержащий капсулы с жидким реагентом, твердый реагент, инициирующий механизм и патрубок для отвода газа, отличающийся тем, что, с целью равномерной генерации газа и увеличения выхода газа за счет улучшения смешения реагентов, капсулы с жидким реагентом размещены внутри твердого реагента в виде правильной октаэдричес- кой упаковки.

2.Газогенератор по п.1, отличающийся тем, что он снабжен дополнительньгми слоями демпфируюшлх капсул, наполненных нейтральным газом и расположенных под капсулами с твердым реагентом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕНЕРАТОР ГАЗА | 1996 |

|

RU2121871C1 |

| Генератор газа | 1987 |

|

SU1517997A1 |

| Газогенератор | 1990 |

|

SU1819668A1 |

| Устройство для получения газа | 1988 |

|

SU1637865A1 |

| Газогенератор | 1989 |

|

SU1674975A2 |

| Устройство для детонационной газовой штамповки | 1990 |

|

SU1804934A1 |

| Генератор газа | 1975 |

|

SU580892A1 |

| ГАЗОГЕНЕРАТОР КИСЛОРОДА | 1991 |

|

RU2013116C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЛАЗМОТЕРМИЧЕСКОГО ЦЕНТРОБЕЖНОГО ВОССТАНОВЛЕНИЯ И РАЗДЕЛЕНИЯ ХИМИЧЕСКИХ ВЕЩЕСТВ ИЗ РУДЫ В ГРАВИТАЦИОННОМ ПОЛЕ | 2020 |

|

RU2758609C1 |

| СИНТЕТИЧЕСКИЕ НАБУХАЮЩИЕ ГЛИНИСТЫЕ МИНЕРАЛЫ | 1995 |

|

RU2163224C2 |

Изобретение относится к конструкции газогенератора для получения селективных газов, например водорода, кислорода, азота и других, путем химической реакции взаимодействия газообразующих реагентов и смешения реагентов при равномерной генерации газа и улучшения выхода газа. Генератор газа содержит капсулы с жидким реагентом, которые размещены внутри твердого реагента в виде правильной упаковки, например октаэдрической, со свободным пространством между капсулами, определяемым стехиометрией химической реакции. В нижний слой введены демпфирующие капсулы, наполненные нейтральным газом, например азотом. 1 з.п. ф-лы. 1 ил.

| Приспособление для включения или выключения электрической цепи в заранее установленный момент посредством привода от будильника | 1924 |

|

SU3596A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Генератор газа | 1975 |

|

SU580892A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-11-30—Публикация

1988-01-27—Подача