Предлагаемое изобретение относится к области химико-металлургического производства и может быть использовано для восстановления и разделения любых металлов и неметаллов.

В качестве аналога предлагаемого изобретения принят способ, запатентованный в США (патент №4363832). [1] Этот способ позволяет в форме (тигле) из продуктов реакции самораспространяющегося высокотемпературного синтеза создавать металлическую трубу с покрытием на внутренней поверхности из оксидной керамики. Примером термитной реакции является окислительно-восстановительная реакция: Fe2O3 + 2Al = Al2O3 + 2Fe.

Центробежные силы в тигле на стадии расплавления обеспечивают равномерность формирования металлического, металлокерамического и керамического слоев и способствуют выделению газов из продуктов реакции. Данный способ использует поле центробежных сил с ускорением, примерно, 69g.

[2] Близким техническим решением, в качестве второго аналога, является способ по патенту РФ №2524036, где жидкая фаза металла, поступая в тигель, подогревается в окислительной или восстановительной атмосфере, при этом в расплаве протекают химические реакции и продукты реакции разделяются по плотностям, уходя из зоны реакции в разные стороны под действием центробежных и гравитационных сил, а основной металл кристаллизуется в слиток на внутренней части тигля. Легкие примеси вытесняются на поверхность расплава. Для их удаления слиток переворачивают и сливают вместе с расплавом, тяжелые примеси уходят на периферию слитка, с которого в дальнейшем удаляются различными методами.

[3] Наиболее близким техническим решением в качестве прототипа, является способ для карботермического восстановления металлов из оксидного сырья, плавильным плазмотроном с внутренним полым анодом мощностью 0,25 МВт. Это плазмотрон обратной полярности, выполненный в виде медной с осевой подачей аргона или водорода в качестве плазмообразующего газа. Анод закреплен в водоохлаждаемом медном электродержателе в корпусе плазмотрона. Электрическая дуга замыкается на расплав металла, восстановленного из оксидного сырья. Температура плазмы составляла примерно 5000 К. Мощность плазмотрона при расходе водорода 10,8 нм3/ч достигла 140 кВт, ресурс работы составил ~ 100 ч, КПД 93,5 %. Печь состоит из цилиндрической шахты диаметром 500 мм и высотой 800 мм. Стенки шахты кессонированы и охлаждаются проточной водой. К нижней части шахты пристыкован горн (тигель) с тремя плазмотронами. Горн заканчивается водоохлаждаемым поддоном для приема восстановленного металла. Отходящие газы поднимаются вверх через шахту, куда поступают брикеты шихты и удаляются в систему газоочистки, проходя последовательно колошник, который крепится к верхней части шахты, и систему пылеулавливания, состоящую из циклона и металлокерамического фильтра. Бункер-питатель обеспечивает порционную загрузку шихты в шахту печи в течение плавки. Печь сделана герметичной во избежание выхода водорода и оксидов углерода в рабочее помещение. Тигель для приема расплавленного металла из шахты обогревается одним плазмотроном, имеет сливной канал, прикрываемый водоохлаждаемой задвижкой. Два других плазмотрона работают на шахту. Узел крепления плазмотрона сконструирован таким образом, чтобы обеспечить возможность его поворота для обогрева сливного канала и осуществления слива. Печь позволяет наплавлять слитки весом до 200 кг по урану со скоростью плавки до 150 кг/ч; расход электроэнергии - 3 кВт-ч/кг; расход водорода - 0,4 нм3/кг урана. Содержание углерода в слитках урана - 2 4-2,6 %. Прямой выход урана в черновые слитки составил 95 %, остальные 5 % - зачистка шахты, горна и фильтра.

Молекулы СО при температурах выше 2500°C термодинамические более стабильны, а водород при Т > 2500 К теряет восстановительную способность и все восстановление идет исключительно за счет углерода шихты. Следовательно, плазмообразующим газом с участием твердого углерода может быть не только водород, но и любой нейтральный газ.

[4] Теоретически углерод может восстановить из окислов все 70 известных металлов. В реакциях восстановления образуется газообразный окисел СО, а восстановительная способность углерода возрастает при нагреве. Реакцию восстановления металла Ме из окисла MenO можно записать в виде MenO + С = n⋅Ме + СО.

Температуры химического кипения, то есть начала быстрого восстановления различных металлов углеродом Tx приведены ниже (в градусах Кельвина):

Алюминий (2480 К) имеет наибольшую температуру восстановления Tx, поэтому алюмотермией можно восстанавливать почти все металлы, кроме бериллия с Tx (2613K). Скорости процессов восстановления окислов, различны и зависят от многих факторов. Теоретически, если температура выше 2400°С, а время реакции не ограничено, то все оксиды будут восстанавливаться до металлического состояния. При восстановлении металлов происходит испарение продуктов реакции. У ряда металлов температура кипения ТК ниже температуры восстановления ТХ, например у магния Tк=1103°С, а ТХ = 2100°С. Такие металлы в основном будут испаряться. Алюминий, где ТХ = 2210°С, а ТК = 2348°С, будет так же частично испаряться. При восстановлении испарение можно понизить, если поддерживать в расплаве повышенное давление.

[5] Химическое сродство металлов и углерода к кислороду при разных температурах различно. Как известно, сродство металлов к кислороду с температурой убывает, а углерода к кислороду - возрастает. Cu, Ni образуют с кислородом менее прочные окислы, чем железо. Эти элементы, например, в доменной печи восстанавливаются полностью. Наоборот, соединения хрома и марганца с кислородом прочнее, чем закись железа, еще труднее восстанавливаются кремний и титан. Температура начала взаимодействия их окислов с твердым углеродом соответственно составляет 1790 и 1950°К. Окислы бериллия, алюминия, кальция и магния настолько прочны, что их температуры восстановления твердым углеродом превышают 2100°К.

Предлагаемое изобретение решает задачи восстановления, окисления и разделения химических веществ из оксидов руды, где при высоких температурах горения плазмы можно восстановить любую горную породу до различных металлов. Испаряющиеся металлы и неметаллы, например, такие как сера и фосфор улавливаются в специальных устройствах и в дальнейшем идут на продажу. Предлагаемый способ обладает возможностью не только осуществлять восстановительные процессы, но и окислительные, если того требует процесс разделения химических элементов.

Предлагаемое изобретение дополнительно решает задачу повышения эффективности работы оборудования и расширение его технических возможностей по восстановлению и разделению химических элементов за счет снижения энергозатрат, сокращения производственного цикла, более эффективного разделения основной массы расплава от примесей сторонних металлов, уменьшения габаритов оборудования, повышения скорости и экологичности производства.

Поставленная задача достигается тем, что способ плазмотермического центробежного восстановления и разделения металлов заключается в том, что нагреваемые факелом плазмотрона реагенты шихты поступают через загрузочное отверстие на внутреннюю поверхность вращающегося охлаждаемого тигля, где производится восстановление и разделение веществ по плотностям под действием центробежных сил и формируется слоистый состав, состоящий из гарнисажа, расплава, основного металла и шлака, разделение которых производиться за счет поворота тигля и слива шлака в изложницы и открытия формы для извлечения металла в виде гарнисажа, отличающийся тем, что тигель снабжен дополнительным сливным отверстием, где после наполнения веществом тигля протекания реакций и формирования слоистого состава снижаются его обороты вращения, позволяя различным химическим элементам при обогреве плазмой послойно сливаться в изложницы под воздействием сил тяжести, без поворота тигля через сливное отверстие. Сливаемые продукты реакции из тигля дополнительно рафинируются в изложницах, которые вращаются, а реагенты при заполнении пространства изложницы подогреваются сверху плазмой отдельного плазмотрона, где вращение продолжается до полного застывания слитка, который впоследствии извлекается из изложницы, процесс восстановления и разделения вещества производиться в вакууме, где газообразные продукты реакции поступают в газовую турбину на дожигание и выработку электроэнергии, а газы из турбины собираются в накопителях, тиглей используется два и более по последовательной схеме, где в верхнем тигле восстанавливаются менее стойкие оксиды металлов, а в нижнем тигле более стойкие оксиды металлов, за счет меньшего объема тигля, позволяющего добиваться большей тепловой плотности энергии на поверхности реагентов, если в веществе требуется сохранить тот или иной оксид, его восстановление заменяют окислением, подавая в плазму кислород или, изменяя состав плазмообразующего газа, можно производить другие соединения, такие как карбиды и нитриды.

Устройство плазмотермического центробежного восстановления и разделения металлов содержит, по меньшей мере, плазмотрон, реагенты вещества в охлаждаемом тигле с загрузочным отверстием, изложницы, плазмотрон, поворотный стол, шток и трубопровод с водой для вращения тигля отличающееся тем, что тигель в нижней части по оси вращения снабжен сливным отверстием, через которое сливаются реагенты в изложницы, тиглей может быть два и более, установленных последовательно один над другим, таким образом, чтобы реагенты по плотностям перемещались из верхнего тигля в нижний, при этом каждый тигель снабжен независимым плазмотроном, изложниц под тиглями может быть две и более, куда поступают различные по плотности реагенты, которые размещены на поворотном столе и в которых формируются слитки, а затем извлекаются за счет штока, изложница приводиться во вращение двигателем, потоком воды или воздуха, для создания вакуума тигли и изложницы размещают в герметичной камере, а выделяемые газовые реагенты дожигают в генераторе, который вырабатывает электроэнергию для плазмотронов, а газовые выбросы собирают в накопителях.

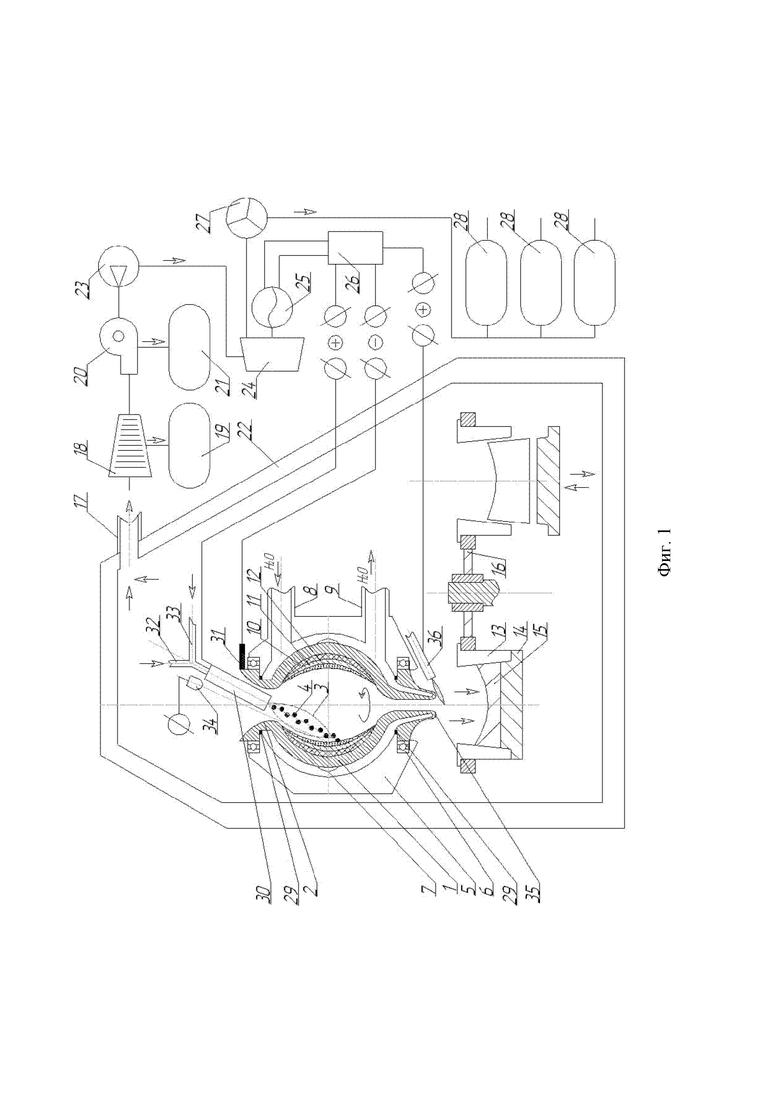

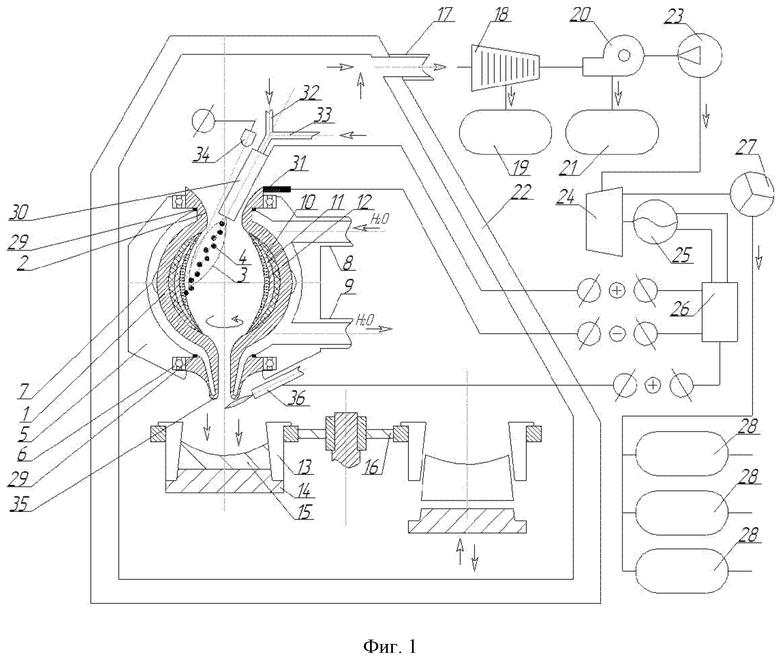

Предложенный способ реализует установка, представленная на фиг. 1. Установка включает реактор, состоящий из охлаждаемого металлического тигля 1, выполненного в виде сферы, в который через загрузочное отверстие 2 подают частицы шихты 3, нагреваемые факелом плазмы 4. Тигель установлен на опору 5 и вращается на подшипниках 6, за счет лопастей 7, размещенных на внешней стороне тигля под напором потока воды, поступающей через первый патрубок 8 и выходящей через второй патрубок 9. Шихта при восстановлении в плазме образует расплав металла, который на внутренней поверхности тигля кристаллизуется в гарнисаж 10. Сверху гарнисажа скапливается жидкая фаза основного металла 11, а сверху ее скапливаются легкие примеси 12. Тигель, вещество и опора охлаждаются потоком воды. Для приема вещества из тигля снизу устанавливается изложница 13 с днищем 14, куда поступает вещество 15. Изложниц используется две или более, которые устанавливаются на роторно-поворотный стол 16. Отходящие газы из кристаллизатора отводятся через вакуумный трубопровод 17, проходя через фильтр 18. Фильтр может быть охлаждаемый водой, жидким азотом или другим способом, где скапливаются примеси, а затем они перемещаются в герметичный первый накопитель 19. Для усиления очистки отходящих газов применяется циклон 20, который так же снабжен вторым накопителем 21. Откачка воздуха и создание вакуума в герметичном корпусе 22, где размещен реактор с изложницами, обеспечивается вакуумной системой 23. Из корпуса газы поступают на сжигание в газовую турбину 24, вращающую электрогенератор 25, который вырабатывает электроэнергию для работы плазмотронов и которая направляется на источник питания 26. Отработанные газы из турбины в виде CO, CO2 и водяного пара поступают в разделительное устройство 27, а затем в конечные накопители 28, где скапливается угарный и углекислый газ, а так же вода. Для устранения утечки воды между тиглем и опорой установлены скользящие уплотнения 29. Для нагрева порошковой шихты служит верхний плазмотрон 30, который направлен через загрузочное отверстие в тигель для дополнительного обогрева реагентов в ванне расплава. Для поддержания дуги в плазме от источника питания 26 вращающемуся тиглю 1 используется скользящий контакт 31, другой положительный провод подключен к плазмотрону. Таким образом, тигель представляет собой катод, на котором идет восстановление металлов. Для повышения экологичности производства и устранения окисления производимых металлов все процессы восстановления производятся в герметичной камере, где предварительно создается вакуум. Шихта в виде частиц порошка попадет в плазму по порошковому трубопроводу 32 и проталкивается в верхний плазмотрон с помощью плазмообразующего газа поступающего в плазмотрон по газовому трубопроводу 33. Процесс плавления внутри тигля отслеживается с помощью датчика 34, который может служить одновременно спектроскопом и термопарой, определяя химический состав и температуру нагрева вещества в реакторе. Из тигля без его наклона вещество сливается через нижнее сливное отверстие 35 в изложницы. Для подогрева сливающегося вещества и для предотвращения его намерзания на нижней части тигля применяется нижний плазмотрон 36, плазма которого обогревает вещество и нижний торец сливного отверстия.

Предлагаемая технология использует тигель для удержания расплава, его охлаждения и в качестве турбины, это снижает себестоимость, энергозатраты и позволяет увеличить производительность.

При использовании обычных процессов, где происходит вращение металла, конструкция ковша не охлаждается, а наоборот утепляется огнеупорным кирпичом. Это значительно увеличивает массу вращающихся конструкций, что осложняет процесс использования высоких оборотов вращения, и снижает производительность. Более того, неохлаждаемая емкость не позволяет выводить за счет кристаллизации из процесса реакции чистые продукты восстановления.

При центробежном конвертировании скорость кристаллизации усиливается за счет развитой площади поверхности емкости вращения и принудительного охлаждения. Центробежные силы способствуют выделению газов из продуктов реакции. Практика показала, что правильный выбор температуры протекания реакции, скорости вращения и скорости охлаждения позволяет гарантированно получать однородные слои из разных по плотности веществ, из металла, металлокерамики и керамики.

Для того, чтобы примеси не замешивались в основной металл, внутренняя часть зеркала расплава в тигле подогревается плазмотроном. Тигель снаружи снабжается турбинными лопатками, на которые подается вода. Данная конструкция позволяет без лишних механизмов создавать за счет потока воды одновременно вращение и охлаждение. Предлагаемая конструкция усиливает охлаждение слитка и делает надежность конструкции очень высокой, так как вода выполняет одновременно функции двигателя и охладителя. Снижение массы конструкции приводит к меньшим энергозатратам и позволяет достигать очень больших скоростей вращения.

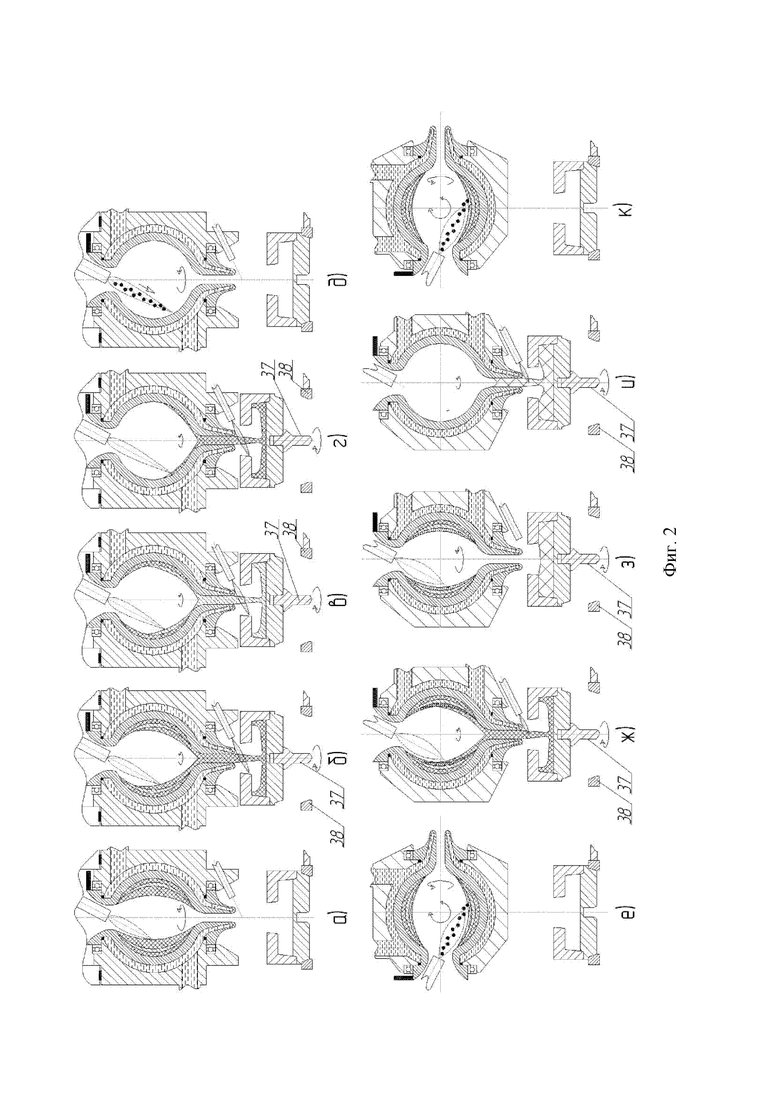

На фиг. 2 изображены технологические этапы работы центробежного реактора. На фиг. 2а показан момент наполнения тигля веществом, на фиг. 2б, в, г - момент начала и окончания слива вещества, когда изложница поджимается к тиглю. На фиг. 2д показан момент начала нового цикла восстановления веществ в тигле. На фиг. 2е, ж, з, и, к - показаны подобные этапы восстановления веществ, где восстановление производиться с поворотом тигля. Восстановление веществ с наполнением тигля производиться в горизонтальном положении, изображенном на фиг. 2е и фиг. 2к, а слив вещества производиться при вертикальном расположении тигля, изображенном на фиг 2ж, з, и.

Внутри тигля формируются чередующиеся слои химических элементов, вещество с наибольшей плотностью уходит от оси вращения на периферию, а с наименьшей плотностью вытесняется на поверхность к оси вращения. После того как внутренний боковой объем кристаллизатора до сливного отверстия заполнится веществом идет прекращение подачи шихты и кристаллизатор переходит на пониженные обороты вращения, например 0,1 ÷ 1 об/сек, за счет чего идет слив вещества в изложницу. Для того, чтобы разделенное по плотностям вещество в тигле не смешивалось в изложнице в процессе его слива задействовано несколько изложниц. Например, в кристаллизаторе образуется, как минимум три различных по плотности вещества различного химического состава, соответственно их сливают поочередно как минимум в три изложницы. При сливе верхняя плазменная струя обогревает поверхность вещества в тигле, за счет этого обеспечивается его жидкотекучесть. За процессом слива вещества следит видео-спектральный датчик 34 (фиг. 1), который как визуально, так и по спектру определяет момент начала и окончания слива вещества с определенным химическим составом. После слива вещества определенного химического состава тигель увеличивает обороты вращения, например до 10 ÷ 100 об/сек, что предотвращает слив вещества в изложницу. Далее первая изложница отводится в сторону, и ее место занимает вторая изложница, после чего обороты вращения кристаллизатора снижаются до определенной величины, при которой снова обеспечивается слив вещества в изложницу. Слив продолжается до тех пор, пока датчик не зафиксирует полный слив вещества второго химического состава. После этого по той же схеме идет увеличение оборотов вращения тигля, при которых предотвращается слив вещества в изложницу. Далее отводится в сторону вторая изложница, и ее место занимает третья, после чего идет снижение оборотов вращения и окончательный слив вещества из тигля. Когда полость тигля освободится от вещества, за исключением тонкого слоя гарнисажа, покрывающего его поверхность, начинается период восстановления следующей партии вещества. В этот период тигель вращается на повышенных оборотах, а через плазменную струю начинает поступать новая партия шихты до следующего момента наполнения веществом полости тигля. После наполнения по той же схеме производится слив вещества различной плотности в различные изложницы, что позволяет его разделить на различные химические элементы.

Разделение продуктов реакции по плотностям будет зависеть от способности восстановления металлов. При высоких температурах горения плазмы самым эффективным восстановителем будет углерод, который будет поступать с шихтой, как порошок углерода или будет подаваться через плазму в виде сажи полученной при разложении природного газа. На первой стадии углеродом будут восстанавливаться металлы, слабо удерживающие кислород, такие как Ni, Cu, Fe. Восстановленные металлы, имеющие более высокую плотность, чем оксиды будут уходить на периферию тигля, и кристаллизоваться в гарнисаж на его внутренней поверхности. Данная схема восстановления позволяет намораживать в гарнисаж чистые металлы без примесей, которые вытесняются в расплав. Получение чистых металлов предлагаемым методом аналогично зонной очистке металлов, где за счет кристаллизации из расплава в слиток уходит чистый металл, а в расплав примеси. Другим доказательством получения чистого металла является процесс кристаллизации железа в слитки, где наружный слой металла в слитке быстро кристаллизующийся при соприкосновении с изложницей состоит из чистого железа, а внутренние слои слитка состоят из железа и примесей.

Для практического освоения способа приведем пример расчета основных параметров процесса. Допустим, вес руды, загружаемый в виде порошка через плазменный факел, составляет 50кг, следовательно, при плотности руды 3 г/см3 его объем равен 16,7 дм3. Объем сферического тигля должен быть в два раза больше, следовательно, его внутренний диаметр будет 400 мм. При частоте вращения 1200об/мин тигель совершает 20об/сек, а его наполнение порошком руды идет 50сек., средняя площадь внутренней поверхности параболоида вращения составляет 0,5м2. Следовательно, за 1сек. расплав массой 1 кг послойно будет занимать общую площадь под факелом плазмы, равную 10м2. При этом за один оборот вращения тигля толщина каждого слоя расплава распределяемого его поверхности будет в среднем 0,7мм. При данных площадях развертывания расплава и очень малых толщинах, скорость реакций в плазме очень высокая, где время протекания восстановленных реакций соизмерима с временем заполнения тигля веществом.

Процесс восстановления руды протекает за краткий промежуток времени, так как протекает под давлением, то есть в поле высокого тяготения с процессом направленной кристаллизации слитка. Восстановление и разделение металла в центробежном конвертере будет отличаться от обычных металлургических процессов, следующим:

1. На границе двух сред (жидкий металл - растущий кристалл), где межфазная энергия значительно меньше межфазной энергии на границе двух сред (газ - жидкий металл) в поверхностном слое твердого тела значительно меньше свободных связей, чем на границе с газовой фазой. В связи с этим, все примеси при кристаллизации металла в слиток переходят в жидкую фазу. При этом складываются благоприятные условия для формирования чистых металлов меди в твердой фазе;

2. Усилить эффект и скорость рафинирования металла может повышение оборотов вращения.

Существование газового пузырька в расплаве металла определяется давлением в нем:

pп = pвн + ρgh +2σ/r,

где pвн - внешнее давление над расплавом, ρgh - металлостатическое давление, где ρ - плотность расплава, g - ускорение силы тяжести, h - глубина, 2σ/r - капиллярное давление, зависящее от межфазной энергии на границе расплав - газ и радиуса пузырька r.

С технической стороны значение этой формулы можно разделить на три части:

1. При изменении pвн - внешнего давления над расплавом дегазация расплава может как уменьшаться, так и увеличиваться. Применяя, например, над расплавом вакуумирование добиваются низкого содержания газов. В случае воздействия на расплав центробежного давления идет отгон газов из расплава по той же схеме, как и в случае вакуумирования, так как давление в расплаве значительно возрастает, а на него со стороны зеркала ванны продолжает действовать одна атмосфера.

2. Металлостатическое давление ρgh, в случае применения обычных металлургических печей, изменяется только за счет глубины нахождения газа от поверхности расплава. С увеличением глубины, выталкивающая сила на пузырек газа растет, но для того, чтобы покинуть расплав, пузырьку газа приходится пройти большое расстояние. В случае с центробежным воздействием на пузырек газа находящемся на небольшой глубине, металлостатическое давление оказывается очень высокое за счет значительного увеличения гравитации. Поэтому газ быстро покидает тонкий слой расплава металла.

3. Капиллярное давление 2σ/r очень сильно зависит от вязкости расплава. Так при понижении температуры над зеркалом ванны расплава наблюдается неполное удаление газа из расплава, иначе говоря, происходит закалка раствора газа сначала в жидком металле, а затем и в твердом. При использовании центробежного конвертирования применяется обогрев зеркала ванны расплава, поэтому закалки газа в расплаве не происходит.

Дополнительно необходимо учесть, что в центробежном конвертере одновременно с протеканием реакций идет процесс разделения продуктов реакции и удаления их из зоны взаимодействия, т.е. времени на проведение реакций требуется меньше. Процесс устроен так, что из расплава в одну сторону идет кристаллизация чистого металла, а в другую сторону идет вытеснение примесей, тем самым, предотвращая обратную реакцию их взаимодействия.

[6] При использовании плазмотрона протекание химических реакций происходит за время 10-2÷10-5сек., поэтому процесс восстановления и разделения металлов будет протекать за период поступления реагентов в тигель.

Для восстановления и разделения металлов по плотностям повышенная гравитация будет играть положительную роль, ускоряя процесс отделения чистого металла от примесей. Центробежная сила, действующая на частицу металла, при частоте n вращения формы, равна:

P = m*r*ω2;

где m - масса частицы, кг; r - радиус вращения, м;

ω = π*n/30 - частота вращения формы, мин-1.

При расчете скорости вращения емкости по коэффициенту гравитации учитывают, что на частицы расплава действует центробежная сила:

Fц = m* V2/R,

где m - масса частицы, кг; V - линейная скорость, м/с; R - радиус вращения частицы, м.

Центробежная сила должна быть больше силы тяжести Fg = m*g, при этом расплав, будучи в жидком состоянии, займет всю внутреннюю площадь вращающейся емкости, тем самым будет усилено перемешивание расплава, удаление под действием нагрева газовых и летучих примесей.

Коэффициент гравитации k рассчитывается, исходя из формулы:

k = FY / FT = V2/R*g.

Для нашего примера при R = 0,2м, V = 25м/сек, n = 1200об/мин и k ≈ 320.

Это значительный коэффициент гравитации, обеспечивающий быстрое протекание химических реакций и разделение конечных продуктов восстановления.

При центробежном конвертировании достаточно легко отделить оксид меди от расплава чистой меди. Оксид меди в 1,5 раза легче меди, поэтому он будет интенсивно вытесняться на поверхность расплава под действием центробежных сил. Если поверхность параболоида вращения будет находиться в 2 раза ближе к оси вращения, чем поверхность границы твердой и жидкой фазы меди, это будет означать, что плотность меди на границе кристаллизации будет выше в 3 раза плотности оксида меди. При такой разнице полностью исключается возможность попадания оксида меди в чистую медь.

Очистку меди можно усилить, повышая коэффициент гравитации. Так на диаметре 500мм коэффициент гравитации k, действующий на расплав при 600 об/мин, достигает 90g. При увеличении скорости вращения до 1200об/мин, k будет равен уже 360g, а при скорости вращения 2400об/мин k будет равен 1440g. Технически возможно создать еще большую гравитацию, так при скорости вращения 5000об/мин на расплав будет действовать k около 6000g. При таком усилении гравитации плотность меди с 9г/см3 будет увеличиваться до 54кг/см3. Как следствие из расплава чистой меди все инородные металлы и газы будут вытесняться практически мгновенно. Ограничение на процесс рафинирования металла будет накладывать прочность формы и слитка, на которые будут действовать очень большие разрывающие усилия.

Наибольшего эффекта от применения нового способа можно достичь при его использовании для переработки медного штейна. По обычной схеме штейн из отражательной печи поступает в конвертер, где окисляется сернистое железо. Сульфид меди окисляется в присутствии закиси меди и превращается в чистую медь по реакции:

Cu2S + 2Cu2O = 6Cu + SO2.

В обычном конвертере на превращения штейна в медь обычно уходит 2,5ч.

В предлагаемом центробежном конвертере из сульфида меди за несколько секунд сразу будет получена чистая медь и сера. Основной выигрыш применения нового способа будет в том, что анодная медь будет получена, минуя два основных периода плавки, а именно конвертерного переплава и переплава в отражательной печи. Дополнительный выигрыш может быть получен за счет производства из полученных шлаков железа и других металлов. То есть, центробежное конвертирование может быть использовано для восстановления и рафинирования всех металлов, присутствующих в меди. Особый интерес может представлять восстановление меди из его сульфида путем разложения в плазме с использованием азота. Соединение серы с кислородом, углеродом и водородом являются ядовитыми, с азотом при высокой температуре сера не дает соединений и выделяется с чистом виде. Таким образом, экологически грязный процесс сжигания серы может быть заменен экологически чистым центробежным конвертированием, где на выходе, возможно, получать два продукта, медь и серу.

[7] Как известно, сегрегация расплавов металлов происходит вследствие разницы плотности его компонентов. Учитывая, что жидкие штейны хорошо в себе растворяют золото и серебро, центробежное конвертирование может быть эффективно при удалении из меди этих металлов. Отделение золота и серебра от медного штейна более эффективно производить на ранней стадии, так как для извлечения золота и серебра из меди требуются большие затраты электроэнергии. На сегодня, для извлечения благородных металлов применяются электролитическое рафинирование, отделение с помощью кислот и другие технологические операции. Поэтому центробежное конвертирование меди позволяет сконцентрировать благородные металлы в небольшом объеме, что в дальнейшем позволит снизить затраты при их извлечении.

Штейн имеет плотность 5г/см3, шлак имеет плотность 3,5г/см3, а драгоценные металлы имеют плотность 10,5 г/см3 (серебро) 19,3 г/см3 (золото). При центробежном вращении разница в плотности между металлами, штейном и шлаком будет многократно увеличиваться за счет смещения более плотных драгметаллов на периферию вращения емкости, а штейна и шлака к оси вращения. Поэтому, полученный слиток меди на внешней поверхности будет содержать тонкий слой, в котором сосредоточены золото и серебро. Этот слой будет не более 2÷3мм, для отделения которого от основного слитка меди можно применить обычную обточку. Далее медь с содержанием золота и серебра можно пустить на стандартный электролиз. В отличие от старой схемы на электролиз пойдет не 100% анодной меди, а не более 5% меди, содержащей драгметаллы. Как следствие, это приведет к многократному снижению расхода электроэнергии при электролизе меди, содержащей примеси. Центральная часть слитка, не содержащая примесей, может идти на дальнейшую переработку, минуя операцию электролиза.

Для повышения технологических возможностей используется тигель, который может изменять положение оси вращения в пространстве от вертикального до горизонтального. Слив расплава производится в охлаждаемые металлические изложницы изготовленные, например, из меди, которые во время слива так же приводятся во вращение. Для слива расплава и шлаков необходимо прекратить подачу шихты и снизить обороты вращения тигля до определенной скорости для того, чтобы сила тяжести преобладала над силами центробежного вращения. Во время слива факел плазмы продолжает обогревать всю внутреннюю полость тигля. Шлак, имея меньшую плотность, начинает вытекать первым через сливное отверстие, которое с торца обогревается нижним плазмотроном. Каждый слой металла, имеющий различный химический состав, целесообразно сливать в различные приемные емкости (изложницы), которых может быть две и более. При сливе в емкости будут попадать продукты, где менее плотные вещества будут захватывать слои более плотных веществ. Чем больше количество изложниц будет использоваться, тем более плотно будет производиться разделение веществ с различным химическим составом. Во время слива верхним и нижним плазмотроном обеспечивается подогрев зеркала ванны расплава вещества заполняющего вращающуюся изложницу.

На фиг. 2 вращение изложницы, установленной на кольцевую опору, обеспечивается за счет штока 37, который перед сливом снимает ее с опоры 38 и приводит во вращение, а после заполнения изложницы веществом возвращает ее на опору. Сразу после окончания заполнения подогрев прекращается, и продукты реакции застывают внутри изложницы в виде слитка имеющего форму шайбы. Ускорить кристаллизацию слитка возможно за счет охлаждения изложницы водой или за счет открытия изложницы путем отделения днища от корпуса и охлаждения полученного слитка в воде. Слиток представляет собой шайбу, где на внешнем периметре будут содержаться наиболее плотные вещества, а в центре наименее плотные вещества. Для отделения этих веществ друг от друга можно применить механическую или водяную резку слитка. Другим методом разделения продуктов может быть дробление. Металлы, которые успели восстановиться, в реакторе останутся в виде кольца или шайбы, а оксиды металлов, которые не успели восстановиться, будут размолоты в порошок, что позволит отсеиванием разделить одно вещество от другого.

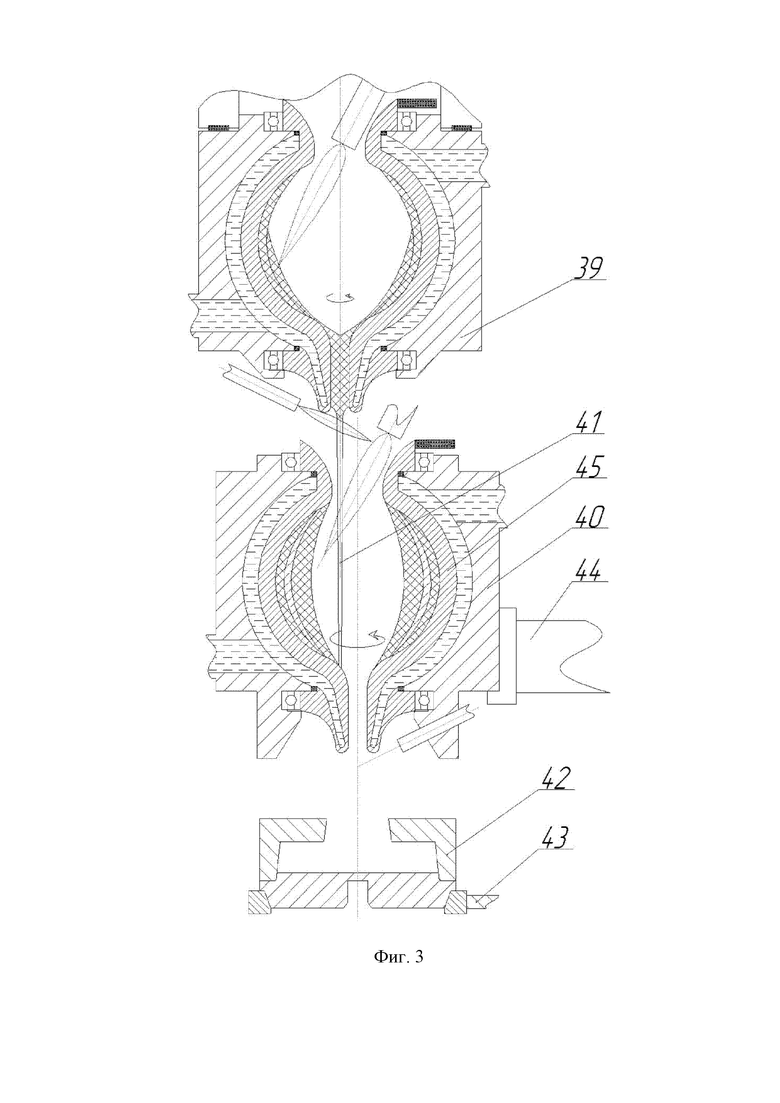

Для повышения энергоэффективности процесса, с целью восстановления как можно большего количество металлов центробежных реакторов, можно использовать несколько, установив их по последовательной схеме, как это показано на фиг. 3. Например, в верхний реактор 39 поступает шихта, где будет производиться восстановление металлов, а в нижний реактор 40 будут сливаться в виде струи 41 полученные вещества. Из нижнего реактора, дополнительно обработанный продукт, будет слит во вращающиеся изложницы 42, которые размещаются на роторном столе 43. Нижних реакторов может быть два и более, которые могут размещаться на тигельном роторном столе 44. Нижние реакторы могут иметь меньший внутренний объем для достижения на зеркале расплава большей плотности энергии Вт/см2, что позволит вести процесс восстановления при большей температуре в нижнем тигле 45.

В качестве примера можно использовать предлагаемый вариант этого способа для восстановления металлов из берилла, состоящего из трех оксидов различной плотности, где 14 % это BeO (имеет плотность 3,03 г/см3), 19% Al2O3 (3,97 г/см3) и 67 % SiO2 (2,3 г/см3). В верхнем реакторе из этих трех окислов в первую очередь будет восстанавливаться кремний. Металлический кремний, имея плотность 2,5 г/см3, будет вытесняться на зеркало ванны расплава в тигле. Оксид алюминия и бериллия, имея наибольшую плотность, займут место на периферии, где, соприкасаясь с охлаждаемой стенкой тигля, не будут участвовать в процессе восстановления. Если в качестве плазмообразующего газа будет использован метан, то при высокой температуре горения плазмы ~ 5000°C, разделится на сажистый углерод и водород.

[8] Природный газ неустойчив при высоких температурах, выше 1000°С он разлагается на углерод и водород:  . Кремний из оксида будет восстанавливаться только углеродом, водород не участвует в реакции и будет производиться как побочный продукт выполняя функцию теплоносителя и обеспечивая защитную среду для продуктов реакции. В дальнейшем водород и CO, выходя из реактора, направляются на сжигание с кислородом для вращения турбины ротора генератора, который вырабатывает электроэнергию для плазмотронов. Используя данную схему для восстановления металлов в реакторе, КПД процесса по энергозатратам значительно повышается. После наполнения внутренней полости тигля расплавом металлического кремния, подача шихты прекращается, снижаются обороты вращения, и начинается его слив во вращающиеся металлические изложницы. После слива кремния обороты вращения тигля увеличиваются, предотвращая слив оставшихся продуктов реакции Al2O3 и BeO. Далее к сливному отверстию верхнего тигля подводится тигель нижнего реактора, чтобы расплав, сливаясь попадал на внутреннюю поверхность нижнего тигля. Для этого вертикальные оси тиглей смещены друг от друга на определенное расстояние или эти оси повернуты относительно друг друга на определенный угол. После удаления кремния из верхнего тигля более плотный оксид алюминия, расплавляясь при 2054°С, будет вытеснять на свою поверхность менее плотный оксид бериллия. Если не превышать температуру на поверхности тигля более 2540°С, оксид бериллия будет в виде шлака сливаться в нижний тигель, где будет производиться его восстановление до металла. В верхнем тигле оксид алюминия, попадая под плазму, начинает восстанавливаться углеродом и водородом до металла алюминий, который, имея в расплаве плотность 2,4 г/см3, будет вытесняться из шлаков Al2O3 на поверхность вращающейся ванны.

. Кремний из оксида будет восстанавливаться только углеродом, водород не участвует в реакции и будет производиться как побочный продукт выполняя функцию теплоносителя и обеспечивая защитную среду для продуктов реакции. В дальнейшем водород и CO, выходя из реактора, направляются на сжигание с кислородом для вращения турбины ротора генератора, который вырабатывает электроэнергию для плазмотронов. Используя данную схему для восстановления металлов в реакторе, КПД процесса по энергозатратам значительно повышается. После наполнения внутренней полости тигля расплавом металлического кремния, подача шихты прекращается, снижаются обороты вращения, и начинается его слив во вращающиеся металлические изложницы. После слива кремния обороты вращения тигля увеличиваются, предотвращая слив оставшихся продуктов реакции Al2O3 и BeO. Далее к сливному отверстию верхнего тигля подводится тигель нижнего реактора, чтобы расплав, сливаясь попадал на внутреннюю поверхность нижнего тигля. Для этого вертикальные оси тиглей смещены друг от друга на определенное расстояние или эти оси повернуты относительно друг друга на определенный угол. После удаления кремния из верхнего тигля более плотный оксид алюминия, расплавляясь при 2054°С, будет вытеснять на свою поверхность менее плотный оксид бериллия. Если не превышать температуру на поверхности тигля более 2540°С, оксид бериллия будет в виде шлака сливаться в нижний тигель, где будет производиться его восстановление до металла. В верхнем тигле оксид алюминия, попадая под плазму, начинает восстанавливаться углеродом и водородом до металла алюминий, который, имея в расплаве плотность 2,4 г/см3, будет вытесняться из шлаков Al2O3 на поверхность вращающейся ванны.

[9] Как известно, метод электротермического восстановления алюминия перспективнее электролизного, поскольку он расходует в два-три раза меньше электроэнергии и не использует электродов. [10] Процесс электролизного восстановления алюминия затрачивает 14-16 квт⋅ч (50,4-64,8 МДж) электроэнергии на килограмм производимого алюминия, а при электротермическом восстановлении затраты составляют 20,1 - 24,9 МДж. [11] Восстановление алюминия водородом в плазме при 3000°С не приводит к образованию карбидов, но требует 226 МДж на килограмм восстановленного алюминия. Более эффективным вариантом является процесс восстановления в плазме природным газом, где при карботермическом восстановлении, выход алюминия приближается к 100%. Используя предлагаемый способ центробежного конвертирования, возможно, будет производить чистые металлы из минерала берилл, такие как кремний, бериллий и алюминий.

Для производства металлического алюминия, возможно, использовать второй нижний тигель, который по объему будет меньше верхнего, но больше тигля для восстановления бериллия, так как алюминий восстанавливается легче бериллия. Во втором нижнем тигле процесс восстановления металлического алюминия будет происходить более полно, так как он, имея меньший объем, позволяет увеличить температуру и обороты вращения. Далее по той же схеме, из второго нижнего тигля продукты реакции сливаются во вращающиеся изложницы, где за счет высоких полей тяготения металлический алюминий при кристаллизации в щиток разделяется от сопутствующих шлаковых примесей. Оксид бериллия наиболее трудновостановимый среди всех оксидов и требует наибольшее количество энергии. После восстановления бериллия его по аналогичной схеме сливают во вращающиеся изложницы.

Процесс восстановления металла с использованием трех тиглей будет наименее энергозатратным и позволит восстановить все металлы, находящиеся в исходной руде. Если требуется сохранить тот или иной оксид, его восстановление заменяют окислением, подавая в плазму кислород. Изменяя состав плазмообразующего газа в реакторах можно получить и другие соединения, например, карбиды или нитриды.

Процесс восстановления металлов можно производить с использованием одного тигля, где используется один реактор с вертикальной стационарной осью вращения и множество стандартных изложниц одного габарита. Данный процесс является унифицированным для восстановления руды любого химического состава. Особый интерес данное оборудование будет представлять для утилизации и переработки радиоактивных отходов, к которым, например, относится монацит. В Свердловской области залежи Монацита угрожают экологии на протяжении уде нескольких десятилетий, но пока решений по его утилизации нет. Используя предлагаемый способ, возможно, не только утилизировать радиоактивный уран и торий, находящийся в монаците, но и восстановить редкоземельные металлы, которые при прохождении через плазму, утратят свою радиоактивность. Плазмотермический реактор будет полезен при восстановлении отходов обогащения бокситовых руд, которые находятся в отвалах в виде порошка, где содержание железа более 42 %, алюминия 11 %, титана 4 %, ванадия 0,1 % и скандия 0,01 %. Если восстанавливать железо стандартным способом, потребуется строительство комбината с домнами, конвертерами, коксовыми батареями и другими сопутствующими агрегатами. Восстановление сопутствующих металлов потребует еще большего количества оборудования. При использовании предлагаемого способа и устройства для восстановления этих металлов в качестве восстановителя потребуется только природный газ. Железо, алюминий, титан, ванадий, скандий и другие металлы будут восстановлены и разделены последовательно до готовой продукции, которая будет поставляться на рынок. Для промышленности единая технологическая схема и конструкция оборудования позволит значительно снизить себестоимость восстановления любых металлов. Себестоимость этого производства будет дополнительно снижена за счет использования водорода и CO, которые идут на дожигание в турбину электрогенератора для производства электроэнергии. При сравнении с прототипом, где из оксида урана карботермическим способом производиться металлический уран, предлагаемый способ позволит получить чистый уран без углерода.

В заключении можно отметить, что предлагаемый способ и устройство может широко применяться при производстве металлов, позволяя значительно снижать затраты и вредные выбросы. Особый интерес способ представляет для производства железа, позволяя устранить наиболее вредные операции по агломерации и коксованию. Для производства алюминия способ так же будет очень перспективным, так как сможет снизить энергозатртаты в два-три раза. Железа и алюминия производится очень большое количество, поэтому способ может благоприятно отразиться на мировой экономике.

Новый процесс центробежного конвертирования направлен на ускорение процесса восстановления металлов, повышение качества выпускаемой продукции и повышение эффективности извлечения из расплава сопутствующих металлов. Сокращение производственной цепочки рафинирования металлов приводит к сокращению времени производства и соответственно снижению энергозатрат. Унификация оборудования для процессов разделения, обогащения и восстановления металлов, способствует широкому внедрению процесса в производство.

В итоге можно заключить, что способ центробежного конвертирования достаточно эффективен для восстановления, рафинирования и разделения металлов по плотности. Новая технология может применяться для производства меди, алюминия, никеля, железа, титана и других металлов. Для металлургии это может быть универсальный способ разделения, обогащения и восстановления металлов.

ЛИТЕРАТУРА

[1]. Ефимов В.А. - Специальные способы литья. Справочник, - М.: Из-во “Машиностроение”, 1991г. (стр.391÷411).

[2]. Волков А.Е. - Патент РФ №2524036 “Способ и устройство центробежного литья металла”, - С2 B22D 13/00, 28.10.2010.

[3]. Туманов Ю.Н. - Плазменные и высокочастотные процессы получения и обработки материалов в ядерном топливном цикле: настоящее и будущее. - М.: Из-во “ФИЗМАТЛИТ”, 2003г. (стр.295÷306).

[4]. Павлов В.В. - Несообразности металлургии: научная монография. Урал. гос. горный университет. третье изд., переработанное и дополненное. Екатеринбург: Изд-во УГГУ, 2013г. (стр.142÷146).

[5]. Восстановление кремния, марганца, фосфора и прочих элементов - http://metal-archive.ru/domennyy-process/2101-vosstanovlenie-kremniya-marganca-fosfora-i-prochih-elementov.html.

[6]. Макино А. - Химия синтеза сжиганием, - М.: Мир. - 1998. С. 144÷157.

[7]. Ефимов В.А. - Специальные способы литья. Справочник, - М.: Машиностроение. - 1991. - С. 391÷411, 368-369, 373-374.

[8]. Зависимость направления химических реакций с участием органических веществ от условий - http://him.1september.ru/article.php?ID=200601906.

[9]. Дворников Н. А. Математическое моделирование физико-химических процессов при разработке новых технологий получения алюминия. Институт теплофизики СО РАН. “Актуальные научно-технические проблемы алюминиевой промышленности” ответств. ред. А.Н. Платэ, Москва 2002, Типография МИФИ, стр. 248-253.

[10]. Шейн Я.П., Гудима Н.В. Краткий справочник металлурга по цветным металлам. - М.: Металлургия, 1964. 412 с.

[11]. Любочко В.А., Маликов В.В., Парфенов О.Г., Белоусова Н.В. Восстановление оксида алюминия в неравновесной водородной плазме // Инж. - физ. Ж. - 2000.- Т. 73. - No 3. - С. 580-584.

Изобретение относится к металлургии и может быть использовано для плазмотермического центробежного восстановления и разделения химических веществ из руды в гравитационном поле. Устройство содержит плазматрон для нагрева реагентов шихты, охлаждаемый вращающийся тигель с загрузочным отверстием. Тигель выполнен с возможностью осуществления разделения разных по химическому составу и плотности химических веществ и их последующего слива в изложницы через сливное отверстие, выполненное в нижней части тигля по оси вращения, при этом оно снабжено видео-спектральным датчиком, выполненным с возможностью отслеживания процесса плавления внутри тигля и определения момента начала и окончания слива химического вещества с определенным химическим составом и плотностью, установленным в нижней части тигля плазмотроном для подогрева сливаемых в изложницы упомянутых химических веществ и герметичной камерой, в которой установлены все элементы устройства. Изобретение позволяет расширить технические возможности по восстановлению и разделению химических веществ за счет снижения энергозатрат, сократить производственный цикл, уменьшить габариты оборудования. 2 н. и 8 з.п. ф-лы, 3 ил.

1. Способ плазмотермического центробежного восстановления и разделения химических веществ из руды в гравитационном поле, включающий подачу нагреваемых факелом плазмотрона реагентов шихты через загрузочное отверстие на внутреннюю поверхность вращающегося охлаждаемого тигля, в котором происходит восстановление реагентов шихты и разделение продуктов реакции под действием центробежных сил на различные по химическому составу и плотности химические вещества, из которых формируют внутри тигля однородные слои, состоящие из чистого металла в виде гарнисажа, расплава основного металла и легких примесей в виде шлака, отличающийся тем, что используют тигель, в нижней части которого по оси вращения выполнено сливное отверстие, восстановление реагентов шихты и разделение продуктов реакции производят в вакууме, при этом после заполнения внутреннего объема тигля до сливного отверстия продуктами реакции и формирования упомянутых однородных слоев прекращают подачу шихты, снижают обороты вращения тигля до 0,1-1,0 об/сек, позволяя различным по химическому составу и плотности химическим веществам при обогреве плазмой нижнего торца сливного отверстия послойно сливаться в изложницы под воздействием сил тяжести, причем после каждого слива химического вещества определенного химического состава и плотности увеличивают обороты вращения тигля до 10-100 об/сек.

2. Способ по п.1, отличающийся тем, что каждый слой химического вещества определенного химического состава и плотности, сливаемый из тигля, дополнительно рафинируют во вращающихся изложницах, причем в процессе заполнения пространства изложницы упомянутыми химическими веществами осуществляют их подогрев сверху плазмой отдельного плазмотрона, при этом вращение изложницы продолжают до полного застывания слитка, который затем извлекают из изложницы.

3. Способ по п.1, отличающийся тем, что газообразные продукты реакций поступают в газовую турбину на дожигание и выработку электроэнергии, а газы из турбины собирают в накопителях.

4. Способ по п.1, отличающийся тем, что дополнительно используют не менее двух нижних вращающихся охлаждаемых тиглей, устанавливаемых последовательно друг за другом, при этом в верхнем вращающемся охлаждаемом тигле восстанавливают менее стойкие оксиды упомянутых химических веществ, а в нижнем тигле – более стойкие оксиды упомянутых химических веществ, при этом нижние тигли имеют меньший внутренний объем, позволяющий создавать на поверхности расплава поток тепловой энергии.

5. Способ по п.1, отличающийся тем, что для производства химических веществ в виде карбидов и нитридов изменяют состав плазмообразующего газа или подают в плазму кислород.

6. Устройство для плазмотермического центробежного восстановления и разделения химических веществ из руды в гравитационном поле, содержащее плазмотрон для нагрева реагентов шихты, охлаждаемый тигель с загрузочным отверстием, установленный с возможностью вращения на опоре, трубопровод с водой для вращения тигля, изложницы, отличающееся тем, что тигель выполнен с возможностью осуществления разделения разных по химическому составу и плотности химических веществ и их последующего слива в изложницы через сливное отверстие, выполненное в нижней части тигля по оси вращения, при этом оно снабжено видео-спектральным датчиком, выполненным с возможностью отслеживания процесса плавления внутри тигля и определения момента начала и окончания слива химического вещества с определенным химическим составом и плотностью, установленным в нижней части тигля плазмотроном для подогрева сливаемых в изложницы упомянутых химических веществ и герметичной камерой, в которой установлены упомянутые плазмотроны, тигель, изложницы и видео-спектральный датчик.

7. Устройство по п.6, отличающееся тем, что используют два тигля и более, установленных последовательно один над другим и выполненных с возможностью перемещения из верхнего тигля в нижний разных по плотностям химических веществ, при этом каждый тигель снабжен независимым плазмотроном.

8. Устройство по п. 6, отличающееся тем, что используют две изложницы и более, установленных под тиглями и предназначенных для формирования слитков из различных по плотности химических веществ, при этом упомянутые изложницы размещены на поворотном столе, а шток выполнен с возможностью извлечения слитков из изложниц.

9. Устройство по п.6, отличающееся тем, что изложница выполнена с возможностью вращения ее двигателем, потоком воды или воздуха.

10. Устройство по п.6, отличающееся тем, что используют генератор, который выполнен с возможностью дожигания выделяемых газов и выработки электроэнергии для плазмотронов, и накопитель для сбора газовых выбросов.

| СПОСОБ И УСТРОЙСТВО ЦЕНТРОБЕЖНОГО ЛИТЬЯ МЕТАЛЛА | 2010 |

|

RU2524036C2 |

| Вертикальная центробежная машина | 1983 |

|

SU1138236A1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ МЕТАЛЛА БЕЗ ВЫКЛЮЧЕНИЯ ИСТОЧНИКА НАГРЕВА | 2001 |

|

RU2283205C2 |

| US 4919191 A1, 24.04.1990 | |||

| US 4254817 A, 10.03.1981. | |||

Авторы

Даты

2021-11-01—Публикация

2020-07-20—Подача