1. Область изобретения

Настоящее изобретение относится к катализатору и к замене катализатора, работающего в процессе гидроочистки потока углеводородного сырья. В частности, это изобретение относится к катализатору, способу и устройству для экономного использования пространства внутри аппарата гидроочистки в широком интервале скоростей переработки, без существенной флюидизации или "вскипания" уплотненного слоя катализатора при высоких скоростях противотока углеводородного сырья и водородсодержащего газа через уплотненный слой при подержании непрерывной или периодической замены катализатора из аппарата при "поршневом" обтекании слоя.

2. Описание уровня техники

Гидроочистка или гидрогенизационная обработка с целью удаления из потоков углеводородного сырья нежелательных компонентов представляет собой хорошо известный способ каталитической обработки таких тяжелых углеводородов для повышения их коммерческой стоимости. "Тяжелые" фракции жидких углеводородов и, в частности, отбензиненных сырых нефтей, нефтяных остатков, битуминозных песков, сланцевого масла или ожиженного угля, или регенерированного масла, обычно содержат примесные продукты, такие как сернистые и/или азотсодержащие соединения, металлы и металлоорганические соединения, которые приводят к дезактивации частиц катализатора при контакте с этими сырьевыми фракциями и водородом в условиях гидроочистки. Обычно такими условиями гидроочистки являются: температура в интервале от 212 до 1200oF (от 100 до 650oC) и давление от 20 до 300 атмосфер. Обычно такую гидроочистку осуществляют в присутствии катализатора, содержащего металлы VI или VIII группы, такие как платина, молибден, вольфрам, никель, кобальт и др., в сочетании с различными другими металлическими элементами, частицами оксида алюминия, диоксида кремния, оксида магния и т.п., которые имеют высокое отношение поверхности к объему. Более конкретно, катализаторы, используемые для гидрогенизационного удаления металлов, гидрообессеривания, гидродеазотирования, гидрокрекинга и др. тяжелых нефтей и т.п., обычно произведены на основе носителя или базового материала, такого как оксид алюминия, диоксид кремния, алюмосиликат или возможно кристаллический алюмосиликат, с одним или несколькими промотором (промоторами) или каталитически активным металлом (металлами) (или веществами) с добавкой следовых материалов. Типичные используемые каталитически активные металлы включают кобальт, никель и вольфрам; однако могут быть выбраны другие металлы или вещества в зависимости от применения.

В патенте США N 5076908, выданном Стангеланду и др., предложена система, в которой поршневой поток через слой катализатора поддерживается в широком интервале скоростей противопотока углеводородного сырья и водородсодержащего газа через объем существенно уплотненного слоя катализатора. При таком потоке через уплотненный слой катализатора поддерживается существенно максимальный объем и плотность катализатора в пределах заданного расчетного объема аппарата путем регулирования размера, формы и плотности катализатора таким образом, чтобы слой существенно не расширялся при расчетной скорости жидкого потока через этот слой. Соответствующие размеры, форма и плотность частиц определяются путем подбора коэффициентов, полученных в ходе обширного экспериментального изучения расширения слоя в большой пилотной установке с углеводородами, водородом и катализатором при расчетных значениях давления и скоростей потока, как конкретно описано ниже.

С целью дополнительного контроля такого потока через слой катализатора его уровень внутри реактора непрерывно измеряют, например по поглощению гамма-излучения, для того чтобы удостовериться в том, что происходит незначительное вскипание катализатора. Такому регулированию дополнительно способствует равномерное распределение как водорода, так и жидкого сырья по всей длине слоя за счет концентричного распределения компонентов - водородсодержащего газа и жидкого углеводородного сырья в других концентрических кольцевых проходах поперек полного горизонтального поперечного сечения реактора в месте их входа в слой катализатора. Кроме того, желательно, чтобы водород вновь равномерно распределялся и в случае необходимости прибавлялся через систему закаливания на одном или нескольких промежуточных уровнях вдоль длины слоя катализатора. Выравнивание потоков водорода и жидкости поперек полного горизонтального сечения по длине слоя, заполненного частицами, предотвращает локальную турбулентность и нежелательное вертикальное разделение более легких частиц от более тяжелых частиц, проходящих через реактор поршневым потоком.

Изложение сущности изобретения

В предпочтительном варианте настоящего изобретения желаемые цели достигаются за счет предоставления катализатора, включающего множество частиц, имеющих средний диаметр, изменяющийся примерно от 35 до 3 единиц Тайлера (от 0,42 до 6,68 мм); и такое распределение по размеру, что по меньшей мере примерно 90 вес. % частиц катализатора имеют диаметр в интервале от R1 до R2, при этом:

1) R1 имеет значение в интервале примерно от 1/64 до 1/4 дюйма, (от 0,04 до 0,63 см)

2) R2 имеет значение в интервале примерно от 1/64 до 1/4 дюйма, (от 0,04 до 0,63 см), и

3) величина отношения R1/R2 изменяется примерно от 1,0 до 1,4; и размерное отношение (L/D) меньше, чем примерно 2,0.

Этот катализатор может использоваться в любом процессе гидрирования. Предпочтительно катализатор предназначается для получения существенно уплотненного слоя катализатора в реакторе поршневого потока в процессе гидроочистки при контактировании существенно уплотненного слоя катализатора с восходящим потоком углеводородного сырья. Более конкретно, когда частицы катализатора располагаются в зоне превращения углеводорода, образуется существенно уплотненный слой катализатора гидроочистки; причем при прохождении потока углеводородного сырья снизу вверх через существенно уплотненный слой катализатора, когда объем каталитических частиц выводится со дна зоны превращения углеводорода. Используемый здесь термин "катализатор" включает другие частицы, которые взаимодействуют с потоком углеводородного сырья, такие как сорбенты или другие твердые вещества для контакта с жидкостью. Катализатор располагается в реакционной зоне и поток углеводородного сырья проходит снизу вверх через катализатор для гидроочистки этого потока.

Частицы катализатора имеют такое распределение по размеру, что максимум примерно 2,0 вес.% частиц катализатора имеют диаметр меньше, чем R1. Кроме того, эти частицы катализатора имеют такое распределение по размеру, что максимум примерно 0,4 вес.% частиц катализатора имеют диаметр меньше, чем R3, причем R3 меньше R1 и величина отношения R1/R3 составляет примерно 1,4. Частицы катализатора имеют максимальную истираемость около 1% от веса частиц катализатора, имеющих диаметр в интервале значений R1; и частицы катализатора имеют максимальную истираемость около 0,4% от веса частиц катализатора, имеющих диаметр в интервале значений R3, где R3 меньше, чем R1 и значение отношения R1/R3 составляет около 1,4.

В одном варианте воплощения катализатора он включает множество частиц, имеющих средний диаметр, изменяющийся примерно от 6 до 8 единиц Тайлера (от 2,36 до 3,33 мм); и такое распределение по размеру, что по меньшей мере примерно 97 вес.% частиц катализатора имеют диаметр в интервале от R1 до R2, при этом:

1) R1 имеет значение примерно 0,093 дюйма (0,27 см),

2) R2 имеет значение примерно 0,131 дюйма (0,33 см); и величина размерного отношения составляет примерно 1,0; частицы катализатора имеют максимальное содержание пыли примерно до 1% от веса частиц, проходящих через сито 8 единиц Тайлера (2,36 мм) и до 0,2% от веса частиц, проходящих через сито 10 единиц Тайлера (1,65 мм).

В другом варианте воплощения изобретения катализатор включает множество частиц, имеющих средний диаметр, изменяющийся примерно от 10 до 12 единиц Тайлера (до 1,65 мм); и такое распределение по размеру, что по меньшей мере примерно 90 вес.% частиц катализатора имеют диаметр в интервале от R1 до R2, при этом:

1) R1 имеет значение в интервале примерно 0,065 дюйма (0,17 см),

2) R2 имеет значение в интервале примерно от 0,078 дюйма (0,20 см);

и размерное отношение (L/D) меньше, чем примерно 2,0; и в котором частицы катализатора имеют такое распределение по размеру, что максимум примерно 2,0 вес.% частиц катализатора имеют диаметр меньше, чем R1, и максимум примерно 0,4 вес.% частиц катализатора имеют диаметр меньше, чем R3, причем R3 меньше R1 и величина отношения R1/R3 составляет примерно 1,4.

В еще одном варианте воплощения изобретения катализатор для гидроочистки потока углеводородного сырья, которое проходит снизу вверх через реакционную зону гидрогенизационного превращения, содержащую существенно уплотненный слой катализатора, включает множество частиц катализатора, имеющих средний диаметр, изменяющийся примерно от 6 до 8 единиц Тайлера (от 2,36 до 3,33 мм); и такое распределение по размеру, что по меньшей мере примерно 90 вес.% частиц катализатора имеют диаметр в интервале от R1 до R2, при этом:

1) R1 имеет значение примерно 0,093 дюйма (0,24 см),

2) R2 имеет значение примерно 0,131 дюйма (0,33 см);

и размерное отношение (L/D) меньше, чем примерно 2,0; и в котором частицы катализатора имеют такое распределение по размеру, что максимум примерно 2,0 вес.% частиц катализатора имеют диаметр меньше, чем R1, и максимум примерно 0,4 вес.% частиц катализатора имеют диаметр меньше, чем R3, причем R3 меньше R1 и величина отношения R1/R3 составляет примерно 1,4.

В другом аспекте изобретения поставленные цели также достигаются за счет широкого представления способа получения существенно уплотненного слоя катализатора гидроочистки, двигающегося сверху вниз в поршневом режиме, внутри реакционной зоны гидрогенизационного превращения, причем этот способ включает стадии:

а) образование множества кольцевых зон смешения в реакционной зоне гидрогенизационного превращения, содержащей существенно уплотненный слой катализатора гидроочистки, который описан выше, причем каждая кольцевая зона смешения содержит поток углеводородного сырья, включающий жидкий компонент и водородсодержащий газовый компонент, и в котором кольцевые зоны смешения являются концентрическими в отношении друг друга и соосными в отношении реакционной зоны гидрогенизационного превращения;

b) выведение потока углеводородного сырья из каждой кольцевой зоны смешения стадии (a) в существенно уплотненный слой катализатора гидроочистки для того, чтобы поток углеводородного сырья поднимался вверх из каждой кольцевой зоны смешения сквозь существенно уплотненный слой катализатора;

c) выведение объема частиц катализатора из реакционной зоны гидрогенизационного превращения для того, чтобы получить движущийся вниз поршневым потоком существенно уплотненный слой катализатора гидроочистки внутри реакционной зоны гидрогенизационного превращения.

Этот способ может дополнительно включать впрыскивание закалочного средства (например, закалочной жидкости) в существенно уплотненный слой катализатора гидроочистки. Это впрыскивание включает пропускание закалочного вещества через первую проходную зону, имеющую первый проходной диаметр; пропускание закалочного вещества из первой проходной зоны во вторую проходную зону, имеющую второй проходной диаметр, который больше диаметра первого проходной зоны; пропускание закалочного вещества из второй проходной зоны в третью проходную зону, имеющую третий проходной диаметр, который меньше диаметра второй проходной зоны; пропускание закалочного вещества из третьей проходной зоны в слой катализатора, расположенного в реакционной зоне гидрогенизационного превращения, через которую проходит поток углеводородного сырья.

Существенно уплотненный слой катализатора гидроочистки располагается в реакционной зоне внутри объема реактора таким образом, что существенно уплотненный слой катализатора гидроочистки занимает максимум пространства реактора. Этот существенно уплотненный слой катализатора занимает по меньшей мере около 50% объема реактора; предпочтительно по меньшей мере около 60% объема; и более предпочтительно по меньшей мере приблизительно от 65 до 70% объема реактора.

Из сказанного выше становится очевидным, что на достижение желаемых целей настоящего изобретения непосредственно влияют несколько значительных факторов, которые также вносят вклад в эффективное использование объема реактора данного процесса, чтобы обеспечить поршневое течение частиц катализатора в реакторе, без вскипания, и в то же время сохраняя контакт с противоточным потоком углеводородного сырья, включающего газ и жидкость, при максимальной объемной скорости. Такими значительными факторами являются следующие: i) характеристики размера, объема и плотности таких частиц катализатора при заранее выбранных скоростях потоков и давлении потока углеводородного сырья; ii) контроль вскипания и/или витания слоя катализатора при движении жидкого потока углеводородного сырья и водорода; iii) ламинарное течение частиц катализатора при поступлении в (и из) движущийся слой катализатора для замены (или регенерации, или обновления) без вскипания или витания слоя; iv) концентрическая равномерная кольцевая подача чередующихся колец газообразных и жидких компонентов углеводородного сырья в полностью движущийся слой катализатора, который способен быстро восстанавливаться от падения или изменения давления в реакционном сосуде, для того, чтобы возобновить подачу чередующихся колец газообразных и жидких компонентов в течение всей продолжительности пробега (например, в течение нескольких тысяч часов); и v) повторное распределение газообразных компонентов по длине оси движущегося слоя.

Краткое описание чертежей

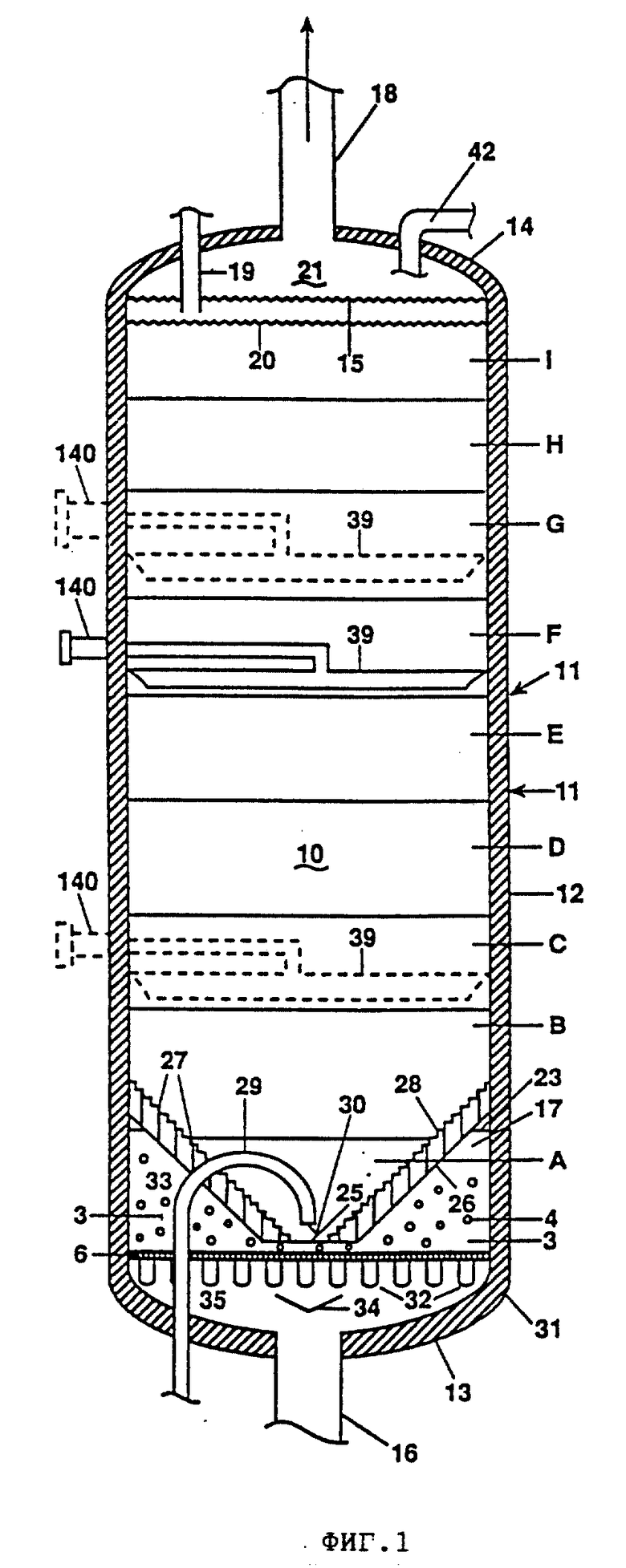

Фиг. 1 является частичным видом поперечного разреза, представляющим слой катализатора с множеством налагающихся друг на друга слоев до начала поршневого течения;

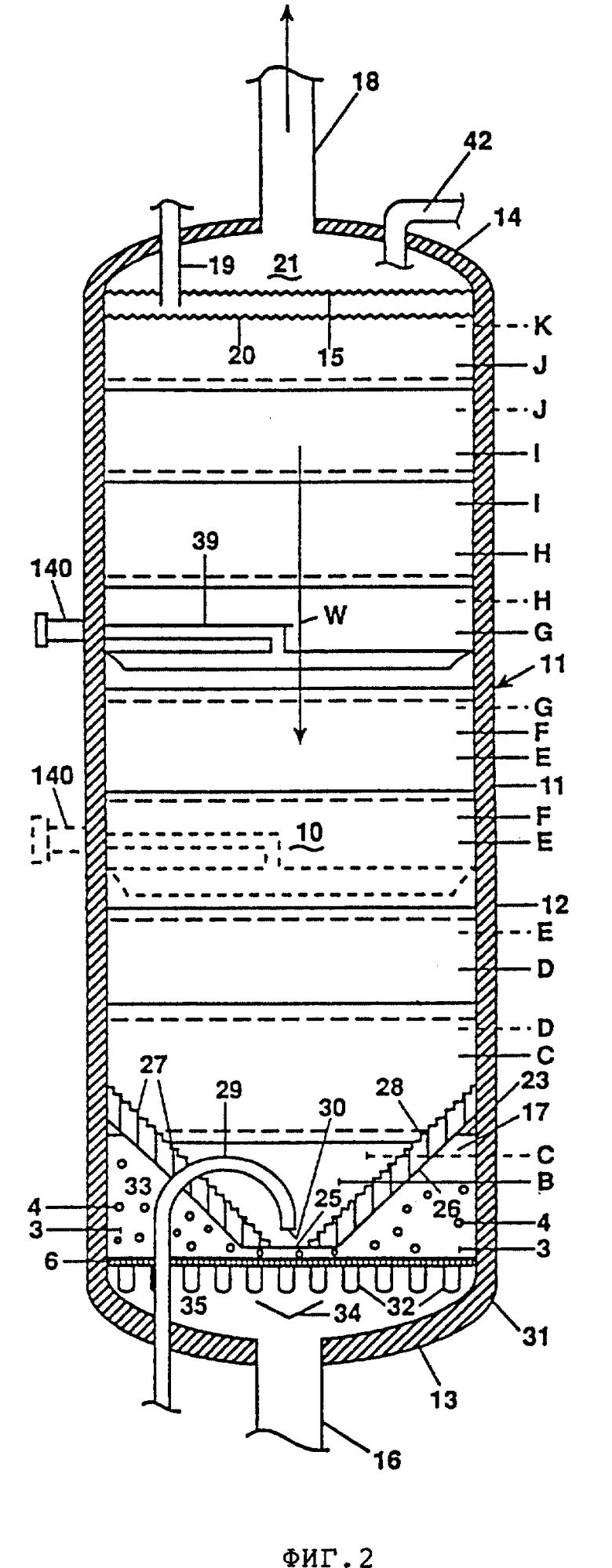

Фиг. 2 является частичным видом поперечного разреза, представляющим слой катализатора, который движется вниз в режиме поршневого течения;

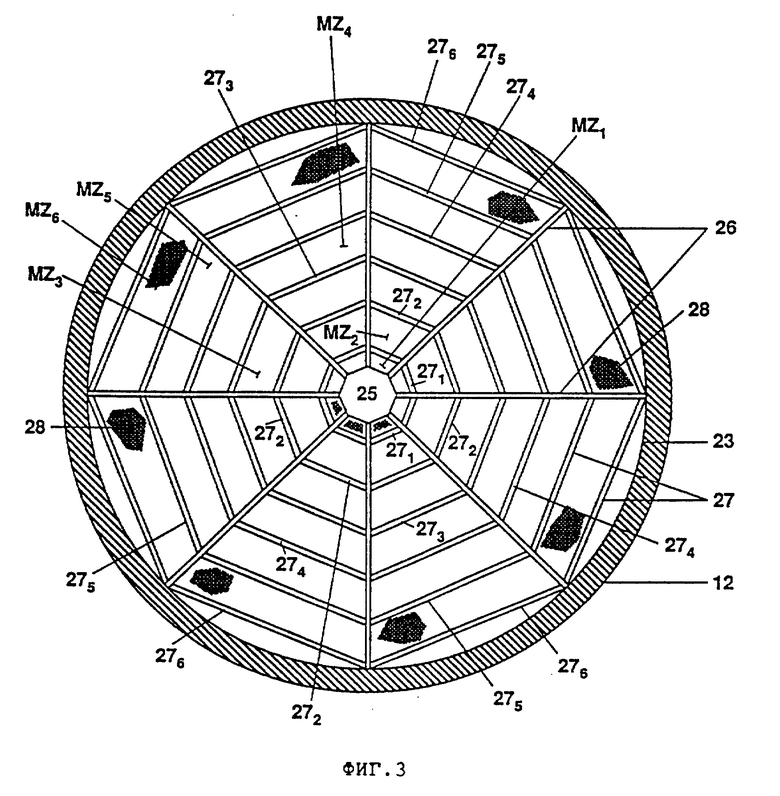

Фиг. 3 является видом снизу на концентрические и радиальные средства поддерживания слоя катализатора для усеченного конического или пирамидального сетчатого фильтра;

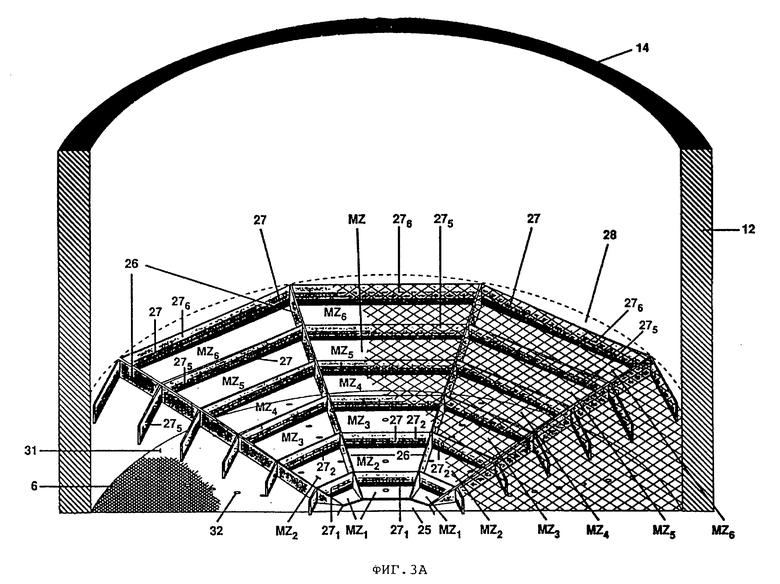

Фиг. 3А является частичным видом поперечного разреза реактора и частичной перспективой другого варианта воплощения средства поддержки катализатора;

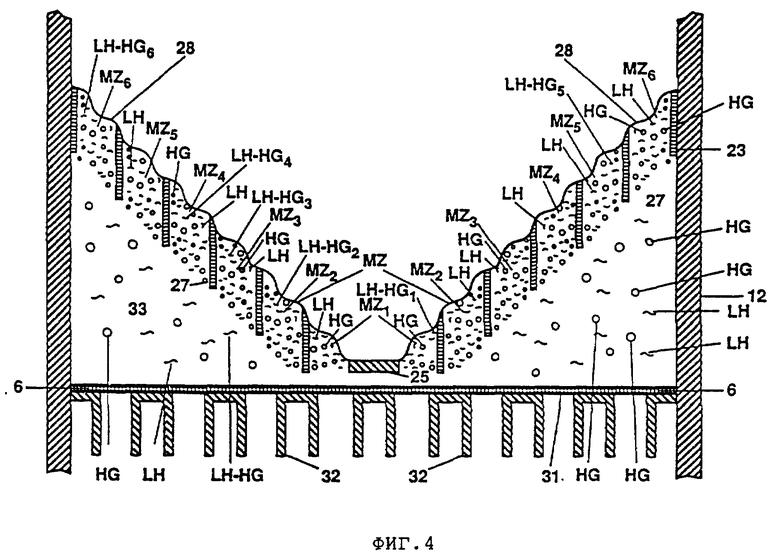

Фиг. 4 является частичным видом поперечного разреза реактора и средства поддержки катализатора фиг. 3А, которые включают множество кольцевых зон смешения под существенно уплотненным слоем катализатора гидроочистки, причем каждая кольцевая зона смешения содержит жидкий углеводородный компонент и компонент водородсодержащего газа и в которых кольцевые зоны смешения являются концентрическими в отношении друг друга и соосными в отношении реактора и существенно уплотненного слоя катализатора гидроочистки;

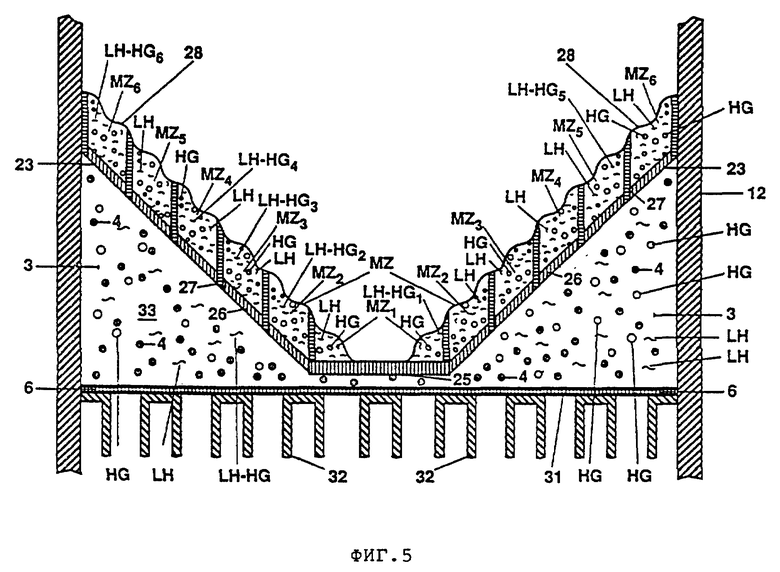

Фиг. 5 является частичным видом поперечного разреза реактора и средства поддержки фиг. 4 с инертными таблетками и показывает ребра или спицы, прикрепленные к неперфорированной центральной пластине и поддерживающие множество сегментированных пластин;

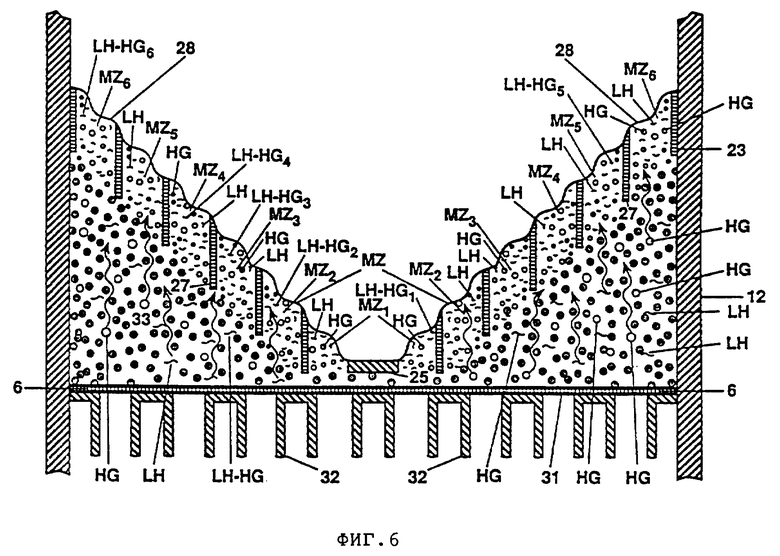

Фиг. 6 является частичным видом поперечного разреза реактора и средства поддержки фиг. 5 с инертными таблетками, вокруг которых проходит жидкий углеводородный компонент и компонент водородсодержащего газа, прежде чем войти в кольцевые зоны смешения;

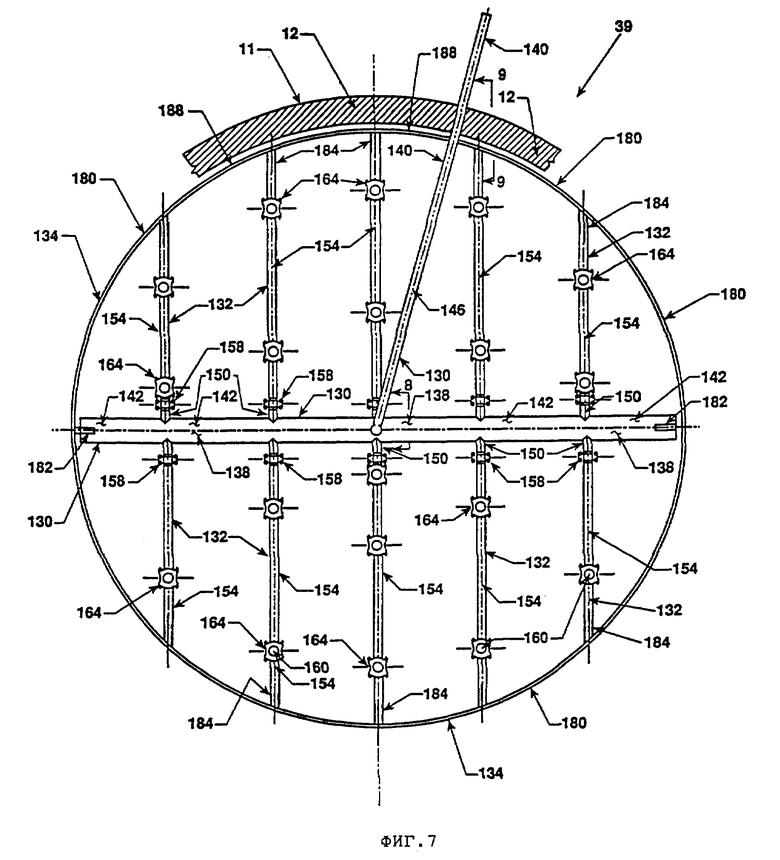

Фиг. 7 является горизонтальным видом поперечного разреза емкости гидроочистки или реактора, представляющим в верхнем плоскостном виде систему(ы) закалки или устройства для распределения закаливающего вещества (например, закалочной жидкости или газа) в слой катализатора на желаемом уровне слоя;

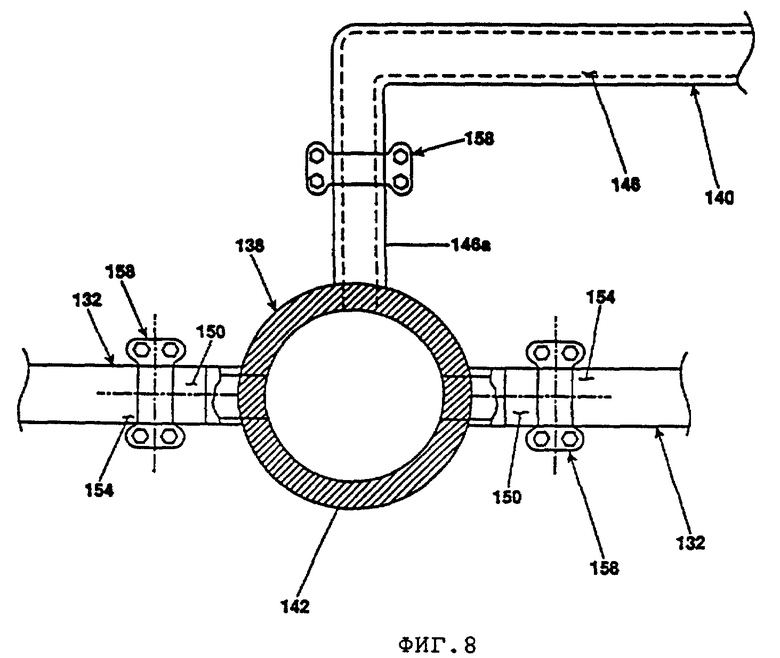

Фиг. 8 является видом частичного вертикального разреза, сделанным в направлении стрелок и вдоль плоскости линии 8-8 на фиг. 7;

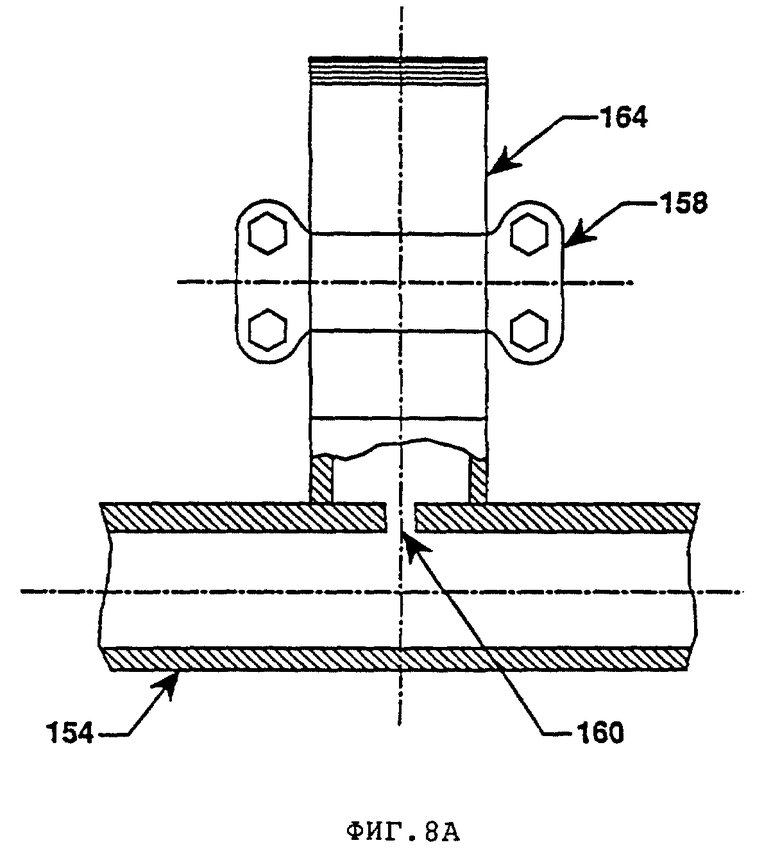

Фиг. 8А является видом частичного поперечного разреза сопла, смонтированного на боковой поверхности трубопровода для закалки;

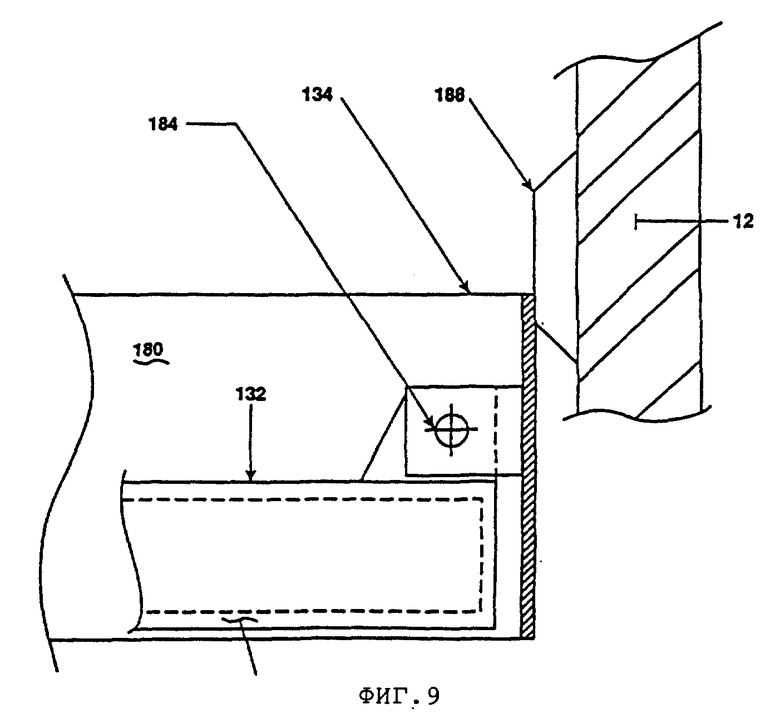

Фиг. 9 является видом частичного вертикального разреза, сделанным в направлении стрелок и вдоль плоскости линии 9-9 на фиг. 7.

Подробное описание изобретения, включая предпочтительные варианты осуществления изобретения

Рассмотрим теперь подробно чертежи, сначала более конкретно фиг. 1, на которой показана система гидроочистки, воплощающая способ настоящего изобретения для существенного увеличения как продолжительности каталитической активности всего объема или слоя катализатора 10, так и эффективности использования отдельного реактора заданного реакционного объема, такого как реактор 11. Реактор 11, как показано толщиной его боковых цилиндрических стенок 12 и куполообразных крышек корпуса или торцов 13 и 14, предназначен для взаимодействия с водородсодержащим газом, смешанным с жидким потоком углеводорода, при давлении примерно до 300 атмосфер и температуре примерно до 650oC. Такой поток реагирующего газа и поток жидкого углеводородного сырья предпочтительно смешиваются и вводятся как один поток через донную крышку 13 по линии 16.

Для обеспечения максимальной выгоды от каталитической гидроочистки потока углеводородного сырья и водородсодержащего газа существенно, чтобы реактор 11 содержал как можно больше катализатора внутри расчетного объема емкости 11. Соответственно, как указано, средство 17 для поддержания слоя катализатора 10 размещается в реакторе 11 как можно ниже, в то же время обеспечивается полное и соответствующее диспергирование водородной фазы внутри потока жидкого углеводорода. В то же самое время верхняя граница слоя 10 находится вблизи от верхней куполообразной крышки 14, тогда как обеспечивается соответствующее пространство 21 для разделения увлеченного катализатора от полученных продуктов, которые выводятся из центральной трубы 18. Для обеспечения того, чтобы катализатор не вовлекался в жидкие продукты, выходящие из центральной трубы 18, в пространство 21 может быть вмонтирован сетчатый фильтр выше поверхности слоя 20, которая определяет вершину слоя катализатора 10. Затем на поверхность слоя 20 добавляют свежий катализатор через трубку 19, проходящую сквозь фильтр 15. Желательно, чтобы верхний уровень или верх слоя катализатора 10, обозначенный как поверхность слоя 20, предпочтительно непрерывно контролировался методом измерения поглощения гамма-излучения, что возможно путем размещения источника и детектора гамма-излучения (на чертежах не показаны) в непосредственной близости от поверхности слоя 20 катализатора. Такой источник гамма-излучения может быть в виде радиоактивных изотопов, таких как цезий-137, расположенных внутри реактора в карманах специальной конструкции. Альтернативно этот источник может быть электрически регулируемым источником, таким как генератор гамма-излучения, активируемый тепловыми нейтронами. Детекторы могут иметь форму ионизационной трубки, счетчика Гейгера-Мюллера или сцинцилляционного детектора. Подходящие источники и детекторы производятся фирмой Ронан Инжиниринг Ко., Тексас Ньюклеар и другими поставщиками. Путем определения уровня поверхности 20 в соответствии с изобретением можно обеспечить поддержание каталитического материала на оптимальном уровне так, чтобы реактор никогда не переполнялся.

Переполнение реактора увеличивает риск того, что частицы катализатора будут раздавливаться в запорных задвижках транспортирующих линий, когда они будут закрываться по окончании каждого перемещения частиц катализатора. Кроме того, контроль уровня слоя необходим для того, чтобы убедиться в минимизации вскипания слоя и в том, что для выбранного катализатора исключены нежелательные отклонения от проектной скорости потока для водорода и углеводородного сырья, поступающего снизу вверх через слой 10. С этой целью размер, форму и плотность частиц катализатора, подаваемых в слой, выбирают в соответствии с проектной максимальной скоростью потока сырьевых потоков для того, чтобы предотвратить такое вскипание. Такой контроль гарантирует, что слой 10 последовательно передвигается вниз внутри реактора в режиме поршневого потока. Поршневое течение слоя катализатора 10 проиллюстрировано на фиг. 1 и 2 и оно может быть лучше всего описано таким образом, что когда удаляется самый нижний объемный слой A, следующий объемный слой B вытекает вниз, чтобы занять самую нижнюю объемную часть B. Удаленный самый нижний объемный слой A заменяется верхним объемным слоем J. Эта процедура повторяется снова (как лучше всего показано пунктирными линиями на фиг. 2) путем удаления самого нижнего объемного слоя B, что приводит к тому, что следующий объемный слой C вытекает вниз в поршневом режиме, чтобы занять самую нижнюю объемную часть B. Удаленный самый нижний объемный слой B заменяется верхним объемным слоем K. Эта процедура может непрерывно повторяться, чтобы определить поршневое перемещение слоя катализатора 10 вниз в направлении стрелки W на фиг. 2.

Методикой для определения того, является ли течение слоя катализатора 10 поршневым, может быть любая подходящая методика. Например, в предпочтительном варианте воплощения настоящего изобретения, в котором из потока углеводородного сырья удаляются металлы (например, ванадий), слой катализатора 10 перемещается как поршень, если при анализе образца катализатора (например, 15 частиц катализатора) из выведенного потока обнаруживается, что по данным элементного анализа этот образец имеет однородно высокое содержание металла, предпочтительно по меньшей мере в 1,5 раза больше, чем среднее содержание металла в слое катализатора 10, и более предпочтительно по меньшей мере в 2,0 раза больше, чем среднее содержание металла в слое катализатора 10. Специалисты обычного уровня в этой области техники смогут определить среднее количество катализатора в слое 10 из данных общего содержания металлов, удаленных из потока углеводородного сырья, веса слоя катализатора 10 и др.

Следует понимать, что при использовании или упоминании в описании или формуле изобретения любого типа перемещения катализатора или слоя катализатора 10 (например, "удаление, перемещение, подача, замена, передача, поток, течение, перенос, перенесение, добавка, добавление, смешивание" и др.) для любого типа или смеси катализатора без утверждения или упоминания основы, основной для такого перемещения катализатора или слоя катализатора может быть любой тип способа, такой как "прерываемым образом", "периодическим образом", непрерывным образом, полунепрерывным образом и др. Таким образом, только в качестве примера удаление самых нижних объемов слоев и добавление верхних объемных слоев может быть сделано периодическим образом, непрерывным образом или даже единовременным образом, причем во всех случаях не воздействуя на сущность и объем настоящего изобретения. Также следует понимать, что удаление или выведение катализатора и добавление или замена катализатора взаимно исключают друг друга и могут быть осуществлены одновременно или в разное время, не воздействуя на сущность и объем настоящего изобретения. Предпочтительно добавление или замена катализатора осуществляется после удаления или выведения катализатора и после движения слоя катализатора 10 вниз в неподвижное состояние или неподвижное положение.

Для дополнительной гарантии того, что поршневой поток распространяется по всей длине слоя и особенно в донной части, средство поддержания слоя 17 специально характеризуется конфигурацией усеченного многогранника или конуса.

Как показано в предпочтительных вариантах воплощения изобретения на фиг. 3-6, носитель 17 включает ряд кольцевых многогранников, по форме приближающихся к кольцам, которые образуются из множества сегментных пластин 27 (см. фиг. 3) между радиальными ребрами или спицами 26, простирающимися от неперфорированной центральной пластины 25 к боковой стенке 12 реактора 11. Как показано на фиг. 3 и 5, спицы 26 могут иметь любую подходящую геометрическую форму, такую как типа прутка (см. фиг. 5) или практически плоской пластины (см. фиг. 3), которые разбивают периферию реактора на многие сегменты (в этом случае восемь) и аналогично поддерживают концы внешнего октаэдрического кольца 23 поддерживающего средства 17, образованного кольцевыми или периферическими пластинами 27. В каждом случае радиальные ребра или спицы 26 и кольцевые сегментные пластины 27 образуют множество концентрических колец или кольцевых многогранников, которые поддерживают коническую или пирамидальную перфорированную пластину или фильтр 28. Таким образом, фильтр 28 проницаем как для газа, так и для жидкости, которые поднимаются из нижней части сосуда 11.

В одном предпочтительном варианте изобретения конкретного замысла концентрических кольцевых многогранников, которые показаны на фиг. 3, взаимосвязанные пластины 27 образуют множество кольцеподобных структур, обычно выступающих аксиально, параллельно боковой стенке 12, причем радиальные ребра или спицы 26 радиально выступают по направлению к боковой стенке 12 реактора 11. Смесь потока углеводородного сырья и водородсодержащего газа, которая будет входить в слой катализатора 10, разделяется под действием силы тяжести на радиально чередующиеся кольца жидкости и газа, составленные из смежных сегментов между каждой парой радиальных спиц 26. Таким образом, обе фазы текут наверх через чередующиеся концентрические кольцевые проходы под фильтром 28. Предпочтительное отделение газа от жидкости в каждом кольце включает верхний сегмент газа, перекрывающий смежный нижний кольцевой сегмент, заполненный жидкостью. Поэтому оба потока имеют равный (и со смежным углом) доступ к слою через фильтр 28. Множество чередующихся колец водородсодержащего газа и углеводородной жидкости обеспечивают равномерное и равное поступление обеих фаз по всему поперечному сечению фильтра 28 в слой 10. Среди прочих факторов мы конкретно обнаружили, что эта конфигурация обеспечивает равномерное и равное распределение по всему поперечному сечению слоя катализатора. Такое равномерное распределение по всему диаметру слоя 10 обеспечивает сектор спокойного течения, образующийся непосредственно выше центральной пластины 25, которая усекает коническое средство 17 поддержания слоя. Это существенно снижает возможное локальное вскипание или турбулентные потоки, которые могут быть вызваны в слое катализатора в месте удаления катализатора через вход 30 обращенной J-образной трубки 29, чтобы обеспечить локализованный ламинарный поток катализатора и жидкости внутрь (и из) слоя 10.

Равномерная подача смеси потока углеводородного сырья и водорода конкретно облегчается на входной стороне пластин 27 поддерживающего средства 17 через входную камеру повышенного давления 33, расположенную между носителем 17 и круглым пластинчатым элементом 31, который выступает поперек полного поперечного сечения реактора 11. Этот круглый пластинчатый элемент 31 определяет решетчатую структуру, поддерживающую проницаемый фильтр 6, имеющий одно или несколько отверстий, как лучше всего показано на фиг. 4, 5 и 6. Как дополнительно показано на фиг. 4, 5 и 6, проницаемый фильтр 6 поддерживает слой 3 из множества инертных таблеток 4 (например таблетки оксида алюминия), которые имеют такой размер, чтобы не проходить через отверстия в проницаемом фильтре 6 для, того чтобы предотвратить турбулентные потоки в камере повышенного давления 33 и чтобы сохранить пузырьки водородсодержащего газа, продиффундировавшего внутрь потока углеводородного сырья. Пластина 31 включает множество аналогичных труб больших диаметров 32, образующих отверстия в пластине 31.

Каждая труба имеет диаметр несколько дюймов и проходит аксиально на аналогичную глубину порядка 4-6 дюймов (10-15 см), ниже пластины 31. Труба 32 обеспечивает равный доступ смеси водорода и углеводородного сырья в камеру повышенного давления 33. Равномерному распределению входящего потока сырья внутрь нижней крышки 35 из сырьевой линии 16 также может способствовать отражающая пластина 34 (см. фиг. 1 и 2), чтобы обеспечить равномерное распределение чрезмерно больших пузырей водорода, которые могут содержаться в сырьевом потоке, по зоне поперечного сечения пластины 31 и равномерное распределение к каждой трубе 32 для потока в камеру повышенного давления 33. Длина труб 32 может быть подобрана таким образом, чтобы под пластиной 31 образовалась подходящая газовая подушка для подавления волнений в сырьевых потоках, поступающих в коллектор 35.

Как отмечалось выше, вертикальная поперечная ширина или осевая длина пластин 27, которые определяют каждый индивидуальный кольцевой и радиальный сегменты, обеспечивает равный доступ для водорода и жидкого сырья в слой катализатора 10 и проходит под фильтром 28 таким образом, что они эффективно образуют кольца газообразного и углеводородного сырья, которые поочередно пересекают полный диаметр на входной стороне слоя катализатора 10. Таким образом, ни одна отдельная зона входа в слой катализатора 10 не становится выделенной или предпочтительной для потока либо жидкости, либо газа. Кроме того, если возмущения давления приведут к полному смачиванию фильтра 28 жидкой фазой, выделение газового потока облегчается шириной площади каждого сегмента между пластинами 27 и радиальными пластинами 26.

В другом предпочтительном варианте воплощения конкретного замысла концентрических кольцевых многогранников, который проиллюстрирован на фиг. 3-6, виден жидкий углеводородный компонент LH и компонент водородсодержащего газа HG (пузырьки водородсодержащего газа), входящие как смесь LH-HG в камеру повышенного давления 33 из труб 32. Смесь LH-HG вводится в камеру повышенного давления. В этом предпочтительном варианте воплощения настоящего изобретения кольцевые или периферические пластины 27 прикреплены к и поддерживаются радиальными ребрами или спицами 26, каждая из которых имеет вертикальную или поперечную ширину, которая практически равна вертикальной или поперечной ширине кольцевых или периферийных пластин 27. Радиальные ребра или спицы 26 также действуют как средство уменьшения размера пузырьков водородсодержащего газа, особенно очень больших пузырьков водородсодержащего газа из газового компонента HG. Специалисты в этой области техники легко согласятся, что число используемых радиальных ребер или спиц 26 будет зависеть от ряда факторов, таких как ожидаемое число очень больших пузырей водородсодержащего газа в потоке углеводородного сырья, текущего снизу вверх, веса слоя катализатора 10 и др. Взаимосвязанные пластины 27 и радиальные ребра или спицы 26 образуют сеть или сетчатую структуру, определяющую множество кольцевых зон смешения, в общем обозначенных на фиг. 3-6 как MZ. Эти кольцевые зоны смешения MZ являются практически непрерывными или обычно бесконечными зонами MZ и могут содержать или могут быть подразделены на любое разумное желаемое число зон смешения (или зон предварительного смешения), таких как MZ1, MZ2, MZ3, MZ4, MZ5 и MZ6 на фиг. 4 и 5. Каждая из индивидуальных зон смешения MZ1, MZ2, MZ3, MZ4, MZ5 и MZ6, предназначенная для всех практических целей, является кольцевой непрерывной или бесконечной зоной смешения однородной толщины, за исключением периодического прерывания радиальными ребрами 26, которые представляют собой относительно узкие противоположно расположенные ребра, распределенные между любой парой смежных ребер 26-26. Как очевидно из фиг. 3-6, неперфорированная пластина 25, которая предпочтительно расположена в стороне от пластины 31 и фильтра 6 таким образом, чтобы инертные таблетки 4 могли опираться на фильтр 6 и пластину 31, сразу же под неперфорированной центральной пластиной 25. Зона смешения MZ1 является существенно цилиндрической зоной смешения с открытым верхом и границами, определенными пространством между множеством взаимно зацепленных и спаренных пластин 27 и периметром неперфорированной центральной пластины 25.

Множество кольцевых зон смешения MZ (или кольцевых непрерывных или бесконечных зон смешения MZ2, MZ3, MZ4, MZ5 и MZ6) под слоем катализатора 10 являются концентрическими по отношению друг к другу и соосными по отношению к емкости реактора 11 и слоя катализатора 10. Пластины 27 могут быть расположены радиально от каждой другой пластины на любом подходящем расстоянии (предпочтительно на одинаковом расстоянии), чтобы способствовать достижению поставленных целей настоящего изобретения. Однако предпочтительно пластины 27 расположены радиально от каждой другой пластины обычно на одинаковой толщине или расстоянии, которое изменяется примерно от 1 дюйма (2,54 см) до 4 футов (122 см), более предпочтительно примерно от 6 дюймов (15 см) до 3 футов (91 см), наиболее предпочтительно примерно от 1 (30,48 см) до 2 футов (61 см). Расположенная радиально взаимосвязь между и среди пластин 27 обычно определяет равномерную толщину для каждой кольцевой зоны смешения (то есть MZ2, MZ3 и др.). Следует понимать, что хотя множество кольцевых зон смешения MZ представлено на фиг. 3-6 как множество зон некруглой геометрической формы (например, восьмиугольной на фиг. 3), в замысел и объем настоящего изобретения входит то, что множество кольцевых зон смешения MZ может состоять из зон любой геометрической формы, включающей не только зоны восьмиугольной формы, но также множество концентрических круговых зон смешения и т.п., которые все могут быть также концентрическими по отношению друг к другу и соосными по отношению к реактору 11 и/или слою катализатора 10 (или реакционной зоне гидрогенизационного превращения).

Следовательно пластины 27 обеспечивают образование полос, обычно одинаковой толщины и существенно концентрически круглых, углеводородного сырья, которые также коаксиальны по отношению к слою катализатора 10. Только с целью примера, как лучше всего видно из фиг. 3-6, кольцевые зоны смешения MZ2, которые ограничены восемью взаимно зацепленными или спаренными пластинами 271 и восемью взаимно зацепленными или спаренными пластинами 272. Каждые из этих восьми пластин 271 и восьми пластин 272 образуют кольцевую границу для существенно круглой полосы потока углеводородного сырья в зоне смешения MZ2. Так как пространство или расстояние между пластинами 271 и 272 обычно является однородным по периферии, толщина или размер существенно круглой полосы потока углеводородного сырья в зоне смешения MZ2 является существенно однородной в поперечном сечении и/или равной в поперечном или горизонтальном сечении. Аналогично, зона смешения MZ6 восемью взаимно зацепленными или спаренными пластинами 275 и восемью взаимно зацепленными или спаренными пластинами 276, которые в сочетании образуют кольцевые границы для существенно круглых полос потока углеводородного сырья в зоне смешения MZ6. Как было аналогично указано ранее для пластин 271 и 272, так как пространство или расстояние между пластинами 275 и 276 обычно является однородным по периферии, толщина или размер существенно круглой полосы потока углеводородного сырья в зоне смешения MZ6 является существенно однородной в поперечном сечении и/или равной в поперечном или горизонтальном сечении. Пластины 272, 273 274 и 275 аналогично функционально взаимно зацеплены или спарены между собой, чтобы определить кольцевые границы для зон смешения MZ3, MZ4 и MZ5.

Как лучше всего показано на фиг. 1, ребра 26 простираются радиально от неперфорированной центральной пластины 25 и в плоскости визуально представляют собой сегменты формы "пирога". Между каждой парой смежных ребер 26-26 длина соответствующих пластин 27 увеличивается от пластины 271 по направлению к пластине 276, в то время как толщины остаются существенно такими же, как лучше всего показано на фиг. 3-4. Таким образом пластина 272 длиннее, чем пластина 271, хотя имеет примерно одинаковую ширину. Аналогично пластина 273 длиннее, чем пластина 272, пластина 274 длиннее, чем пластина 273, пластина 275 длиннее, чем пластина 274, и пластина 276 длиннее, чем пластина 275, хотя в то же время все пластины 27 имеют обычно одну и ту же ширину или продольное протяжение ниже фильтра 28 (см. фиг. 3). Таким образом, вертикальные размеры или ширина пластин 27 (то есть структурные протяжения пластин 27, которые обычно параллельны продольной оси реактора 11 и/или слою катализатора 10 в реакторе) обычно одинаковы. Все пластины 27 предпочтительно расположены таким образом, что поток углеводородного сырья течет параллельно продольной оси слоя катализатора 10 до входа и контактирования с этим слоем. Как верхние, так и нижние края пластин 271, 272, 273, 274, 275 и 266 все имеют различный уровень или высоту. Зоны смешения MZ отличаются от множества труб, проходов или трубчатых каналов или ввода существенно полного или интегрального цилиндрического потока углеводородного сырья в слой катализатора 10. Как лучше всего видно на фиг. 4 и 5, верхние и нижние края пластин 271, находятся на другом уровне или высоте, чем верхние и нижние края пластин 272, которые находятся на другом уровне или высоте, чем верхние и нижние края пластин 273. Аналогично верхние и нижние края пластин 273 находятся на другом уровне или высоте, чем верхние и нижние края пластин 274, которые находятся на другом уровне или высоте, чем верхние и нижние края пластин 275. Верхние и нижние края пластин 275 находятся на другом уровне или высоте, чем верхние и нижние края пластин 276.

После того как смесь LH-HG поступит и пройдет через фильтр 6 в камеру 33 повышенного давления, текущая смесь LH-HG поступит в каждую обычно непрерывную кольцевую зону смешения (MZ2, MZ3 и др.) для разбиения или разделения текущей смеси LH-HG на множество текущих обычно непрерывных кольцевых смесей LH-HG, которые обозначены на фиг. 11 как LH-HG2, LH-HG3, LH-HG4, LH-HG5 и LH-HG6. Как было указано ранее, зона смешения MZ1 является также в основном зоной смешения кольцевой или цилиндрической формы, которая ограничена пространством между периметром неперфорированной центральной пластины 25 и взаимно спаренными сегментированными пластинами 27, и принимает поток углеводородного сырья (то есть жидкое углеводородное сырье и/или водородсодержащий газ) внутрь и через пространство, которым она ограничена. В предпочтительном варианте осуществления настоящего изобретения, как лучше всего показано на фиг. 6, прежде чем текущая смесь LH-HG поступит в каждую обычно непрерывную кольцевую зону смешения (MZ1, MZ2, MZ3 и др.) смесь LH-HG проходит вокруг множества инертных таблеток 4 в зигзагообразных направлениях, что снижает вероятность турбулентных потоков и позволяет газообразному водороду диффундировать из пузырьков внутрь жидкого углеводорода и предотвращает их агломерацию в более крупные пузырьки. Поток углеводородного сырья, поступающего в зону смешения MZ1, обозначен как LH-HG1. Множество смесей LH-HG (то есть LH-HG1, HL-HG2 и др.) проходят через фильтр 28 и соответственно поступают в слой катализатора 10 из каждой зоны смешения (то есть MZ1, MZ2, MZ3 и др.) при такой скорости течения, чтобы слой катализатора 10 не вскипал, не витал и не расширялся в верхнем направлении или в направлении фильтра 15 и куполообразной крышки 14 более, чем на 10% по длине за пределами существенно полной осевой длины слоя катализатора 10 в упорядоченном состоянии, таком как стационарное состояние слоя, приведенное на фиг. 1. Множество обычно непрерывных кольцевых смесей LH-HG текут вверх через фильтр 28 в слой катализатора 10. Это слой катализатора 10 настоящего изобретения предпочтительно включает частицы катализатора, которые имеют существенно одинаковые и/или однородные размер, форму и плотность и которые выбраны в соответствии со средней оптимальной скоростью потока углеводородного сырья (то есть смеси жидкого углеводородного компонента LH и водородсодержащего газового компонента HG или непрерывных кольцевых смесей LH-HG), втекающего в камеру повышенного давления 33 и затем внутрь и через множество зон смешения MZ2, MZ3 и др. Все скорости потока множества соответствующих смесей LH-HG (то есть LH-HG 1, LH-HG2 и др.) из соответствующих зон смешения MZ1, MZ2 и др., а затем также скорости потока углеводородного сырья в камеру 33 повышенного давления по линии 16 регулируются на таком уровне и в такой степени, которая достаточна для поддержания расширения или витания слоя катализатора 10 на уровне меньше, чем 10% по всей длине или за пределами существенно полной осевой длины слоя катализатора 10 в уплотненном состоянии. Более предпочтительно расширение существенно уплотненного слоя катализатора ограничено до менее чем 5%, наиболее предпочтительно до менее чем 2%, или даже меньше чем 1% по всей длине или за пределами существенно полной осевой длины слоя катализатора 10 в уплотненном состоянии. В идеале расширение существенно уплотненного слоя катализатора ограничено до 0% по длине.

Скорость потока углеводородного сырья по длине 16 должна быть на уровне, который незначительно больше, чем оптимальная скорость потока. Оптимальная скорость обрабатываемого жидкого потока через существенно уплотненный слой катализатора будет изменяться для различных технологических установок в зависимости от нескольких факторов, включающих характеристики углеводородного и водородосодержащего сырья, технических условий на катализатор, целей процесса и т. п. В расчете на частицы катализатора, имеющие практически одинаковые и/или однородные размер, форму и плотность, скорость потока углеводородного сырья предпочтительно изменяется в пределах приблизительно от 0,01 фут/с (0,3 см/с) до 10 фут/с (304,8 см/с) и более предпочтительно изменяется приблизительно от 0,01 фут/с (0,3 см/с) до 1,0 фут/с (30,48 см/с). Аналогично и/или таким же образом и дополнительно основываясь на частицах катализатора, имеющих практически одинаковые и/или однородные размер, форму и плотность, скорость потока непрерывных кольцевых смесей LH-HG (то есть сумма скоростей потоков LH-HG1 до LH-HG6 из зон смешения от MZ1 до MZ2 соответственно на фиг. 4) должна быть на уровне, который незначительно больше, чем оптимальная скорость потока, которая предпочтительно изменяется в пределах приблизительно от 0,01 фут/с (0,3 см/с) до 10 фут/с (304,8 см/с) и более предпочтительно изменяется приблизительно от 0,01 фут/с (0,3 см/с) до 1,0 фут/с (30,48 см/с). Конкретная скорость потока будет зависеть, как указано выше, от числа переменных, таких как конкретное применение (например, удаление металлов или обессеривание и т.п.) процесса гидроочистки. Однако конкретные скорости потока следует контролировать на приемлемом уровне в такой степени, которая достаточна для ограничения расширения существенно уплотненного слоя катализатора до менее чем 10% по всей длине или за пределами существенно уплотненного слоя катализатора гидроочистки в уплотненном состоянии.

В предпочтительном варианте осуществления изобретения и для такой скорости потока углеводородного сырья и такой скорости непрерывных кольцевых смесей LH-HG, частицы катализатора предпочтительно имеют практически одинаковые и/или однородные размер, форму и плотность для того, чтобы обеспечить выше желаемой степень деметаллизации или обессеривания жидкого углеводородного компонента LH в потоке углеводородного сырья (то есть смесь LH-HG) в получаемых жидких продуктах, облагороженных гидрированием, которые выводятся из реактора 11 через центральную трубу 18. При указанных выше скоростях потока углеводородного сырья, проходящего по линии 16, и для скоростей потока обычно непрерывных кольцевых смесей LH-HG (т.е. LH-HG1, LH-HG2 и т.п.) полученные облагороженные жидкие продукты предпочтительно выводятся через центральную трубу 18 из реактора 11 при скоростях, изменяющихся в пределах приблизительно от 0,01 фут/с (0,3 см/с) до 10 фут/с (304,8 см/с) и более предпочтительно изменяются приблизительно от 0,01 фут/с (0,3 см/с) до 1,0 фут/с (30,48 см/с). Скорости отвода получаемых облагороженных жидких продуктов не должны быть больше, чем оптимальная скорость потока, причем она также будет изменяться для различных технологических установок в зависимости от нескольких факторов, включающих характеристики углеводородного и водородсодержащего сырья, технических условий на катализатор, целей процесса и т.п. Конкретные скорости отвода продуктов следует контролировать на приемлемом уровне в такой степени, которая достаточна для предотвращения и/или ограничения расширения существенно уплотненного слоя катализатора до менее чем 10% (более предпочтительно менее чем 5%, наиболее предпочтительно менее чем 2% или даже меньше чем 1%) по всей длине или за пределами существенно всей осевой длины слоя 10 в уплотненном состоянии.

Расположение входного распределителя 31 для однородного распределения потока водородсодержащего газа и потока углеводородного сырья, как показано на фиг. 4, может быть изменено за счет образования однородно распределенных цилиндрических проходов в камеру повышенного давления 33. Конкретное преимущество использования труб 32 по сравнению с простыми перфорациями или отверстиями соответствующего диаметра заключается в образовании газовой подушки под пластиной 31 в областях вокруг отдельных труб 32. Авторы обнаружили, что это желательно, поскольку такая газовая подушка, удерживаемая под лотком или пластиной 31, сглаживает возмущения давления, которые могут возникать от изменений скорости потока смеси водорода и жидкости, подаваемой в реактор. Однако длина труб 32 сохраняется короткой, насколько это возможно для выполнения их функций. И здесь это обусловлено желательностью использования возможно меньшего реакционного пространства, имеющегося в реакторе 11, для всего, что не относится к контактированию потоков сырья с катализатором превращения. Конкретное преимущество использования труб 32 по сравнению с сочетанием труб и перфораций состоит в том, что запроектированный характер распределения потоков поддерживается в более широком интервале скоростей потока. В случае труб и перфораций газ обычно выходит из перфораций, а жидкость выходит из трубы. Однако поток газа может найти новые пути через трубы, если возрастает поток газа или перфорации окажутся забитыми, что приведет к непредвиденному и потенциально нежелательному характеру потока.

Обратимся теперь за подробностями к фиг. 7-9, где показан вариант воплощения системы закалки 39, которая не только дополнительно способствует поддержания поршневого течения слоя катализатора 10 по всей осевой длине, но также способствует:

1. Возобновлению движению водородсодержащего газа (т.е. скорости водородсодержащего газового компонента) в верхних реакционных зонах слоя катализатора 10, чтобы тем самым поддерживать и обеспечивать предсказуемые условия не кипящего, существенно уплотненного слоя катализатора.

2. Переносу возможности промежуточного охлаждения реактора или закалочной нагрузки со всей технологической газовой закалочной среды на закалочную среду, выбранную из группы, состоящей из закалочного газа, закалочной жидкости и их смесей, или в некоторых случаях на закалочную среду, полностью состоящую из технологической закалочной жидкости.

3. И регулированию части закалочного газа любой объединенной газо/жидкостной закалочной среды, для того чтобы поддерживать баланс водородсодержащего газа на основе химических требований процесса гидроочистки и не обязательно полные требования охлаждения и/или закалки.

4. И выключению первичного контроля промежуточного охлаждения и/или закалки реактора жидким закалочным веществом или потоком закалочной среды, который автоматически поддерживается газообразным закалочным веществом или потоком закалочного газа в случае, когда поток жидкого закалочного вещества или поток закалочной жидкости прерывается по некоторой причине. В этом предпочтительном варианте воплощения настоящего изобретения закалочная система 39 может использоваться в составе процесса гидроочистки любого типа, включая, но не ограничиваясь гидроочисткой в неподвижном слое, кипящем или расширяющемся слое и т.п.

Система закалки 39 для варианта воплощения изобретения, представленного на фиг. 7-9, включает блок подачи основной закалочной среды, показанной вообще позицией 130; и блок подачи вторичной закалочной среды, показанный вообще позицией 132; и прикрепленный и/или присоединенный к и связанный с блоком подачи основной закалочной среды 130 для приема закалочной среды или вещества (т.е. жидкая закалка и/или газовая закалка) и для ее распределения по слою катализатора 10 в соответствии с методикой, которая будет подробно объяснена ниже. Поддерживающее средство, обычно показанное как 134, прикрепляется и/или присоединяется к реактору 11 (т.е. к внутренней периферийной поверхности реактора 11) и к блокам подачи основной и вторичной закалочной среды 130 и 132 для поддержки этих блоков подачи в подвешенном состоянии относительно слоя катализатора 10 и для сохранения обоих блоков 130 и 132 в общем стационарном положении относительно реактора 11.

Блок подачи основной закалочной среды 130 предпочтительно включает основной полый элемент 138, принимающий закалочную среду, который представляет собой напорный трубопровод 142 для приема закалки или закалочной среды или средства, которое транспортируется из источника для закалки, находящегося вне реактора 11.

Основной полый элемент 138, принимающий закалочную среду, или напорный трубопровод 142 образуется с одним, или несколькими, или множеством обычно полых поперечных элементов или поперечных напорных трубопроводов 150, которые обычно проходят от него по нормали и присоединяются к основному полому элементу 138 или напорному трубопроводу 142 для закалки. Множество поперечных напорных трубопроводов 150 имеет диаметр (т.е. внутренний диаметр) меньше или уже диаметра трубопровода 142 для закалки. Как лучше всего показано на фиг. 8, основной полый элемент 138, принимающий закалочную среду (или напорный трубопровод 142 закалки), также образуется с входным напорным трубопроводом 146a (или вторичным входным трубопроводом), который соединяется с основным полым элементом 138, принимающим закалочную среду (или с напорным трубопроводом 142 для закалки) для приема и пропускания закалочной среды или вещества. Напорный входной трубопровод 146a для закалки имеет диаметр (т.е. внутренний диаметр) меньше или уже диаметра напорного трубопровода 142 для закалки. Диаметр этого трубопровода 142 больше диаметра напорного входного трубопровода 146 закалки для того, чтобы он мог получить, или иначе принять, и сохранить большой или достаточный объем закалочной среды для немедленной и/или бесперебойной подачи в блок 132 поставки вторичной закалочной среды.

Продольные оконечности или противоположные концы основного полого элемента 138, принимающего закалочную среду, или напорного трубопровода 142 для закалки, имеют пару опор трубопровода направляемого типа (или первичные опоры), вообще показанных как позиции 182-182, соответственно к тому же прикрепленных и к опорному средству 134, более конкретно к ограждающему элементу, показанному ниже как 180. Коллекторные (или первичные) опоры 182-182 функционируют таким образом, чтобы соединить основной полый элемент 138, принимающий закалочную среду (или напорный трубопровод 142 для закалки), с опорным средством 132. Коллекторные (или первичные) опоры 182-182 могут быть изготовлены из любого подходящего материала, предпочтительно из любого термически расширяющегося материала, который может быть совместим с металлургическими требованиями к опоре основного полого элемента 138, принимающего закалочную среду (или напорного трубопровода 142 для закалки) в зависимой связи относительно опорного средства 132, в то же время обеспечивая некоторую свободу перемещения из-за термического расширения.

Блок подачи основной закалочной среды 130 также включает элемент 140 для входа закалочной среды, который проходит через цилиндрическую боковую стенку 12 реактора 11 и прикрепляется и/или присоединяется к входному напорному трубопроводу 146a для передачи или прохода закалочной среды или вещества во входной напорный трубопровод 146a, через который эта среда, в свою очередь, передается или проходит для последующего транспорта в основной полый элемент 138, принимающий закалочную среду (или напорный трубопровод 142 для закалки). Как указано ранее, закалочная среда или вещество из источника закалки, который был получен ранее и размещен вне реактора 11. Элемент 140 для входа закалочной среды предпочтительно представляет собой входной напорный трубопровод 146 для закалочной среды, который имеет диаметр (т.е. внутренний диаметр), практически равный диаметру (т.е. внутреннему диаметру) напорного входного трубопровода 146a. В предпочтительном варианте воплощения настоящего изобретения входной напорный трубопровод 146 для закалочной среды присоединяется к напорному входному трубопроводу 146a соединительным зажимом (или средством для соединения), вообще показанным как позиция 158, который действует как соединяющее и разъединяющее устройство или элемент, обеспечивая легкое подсоединение или прикрепление входного трубопровода 146 для закаливающей среды к входному напорному трубопроводу 146a и для облегчения разъединения двух входных трубопроводов 146 и 146a по любой желаемой причине, такой как очистка и/или разблокирование входных трубопроводов 146 и/или 146a и т.п. Соединительный зажим 158 может быть любым подходящим средством соединения или блоком, который способен соединять, связывать и разъединять любую пару элементов или трубопроводов для выполнения функции системы закалки 39 этого предпочтительного варианта изобретения. Подходящим соединительным зажимом 158 является зажим, продаваемый фирмой Эй-Би-Би Ветко Грэй (г. Хьюстон, шт. Техас) под зарегистрированным торговым знаком GRAYLOC. Входной напорный трубопровод 146 закалочной среды питает основной полый элемент 138, принимающий закалочную среду (т.е. напорный трубопровод 142 для закалки и связанный с ним входной напорный трубопровод 146a), в месте, которое обычно коаксиально в отношении продольной оси реактора 11 и/или слоя катализатора 10.

Блок 132 поставки вторичной закалочной среды включает одно или несколько ответвлений 154 трубопровода для закалки, который имеет диаметр (т.е. внутренний диаметр), примерно равный диаметру поперечных напорных трубопроводов 150. Каждое из ответвлений 154 трубопровода для закалки прикрепляется и/или присоединяется к соответствующему поперечному напорному трубопроводу 150 соединительным зажимом 158, которым, как указывалось выше, может быть любой подходящий соединительный блок 158, особенно или более конкретно такой, который способен взаимно соединять и разъединять поперечные напорные трубопроводы 150 и ответвления 154 трубопровода для закалки по любой желаемой причине, такой как очистка, или для любой другой цели. Концевые части каждого из ответвлений 154 трубопровода для закалки имеют боковую направляющую опору, показанную как позиция 184 (см. фиг. 9), прикрепленную к опорному средству 134 (более конкретно, ограждающий элемент, показанный здесь как 180). Боковые опоры 184 могут быть изготовлены из любого подходящего материала, предпочтительно из любого термически расширяющегося материала, который может быть совместим с металлургическими требованиями к опоре блока 132, поставляющего вторичную закалочную среду (или ответвлений 154 трубопровода для закалки), в зависимой связи относительно опорного средства 132, в то же время обеспечивая некоторую свободу перемещения из-за термического расширения.

В каждом из ответвлений 154 трубопровода для закалки имеется одно или несколько отверстий или диафрагм 160, которые соединяются с блоком форсунки, показанным позицией 164, для обеспечения поступления закалочной среды или вещества из ответвлений 154 трубопровода для закалки в блок форсунки 164 для последующего впрыска и распределения по слою катализатора 10. Одно или несколько отверстий или диафрагм 160 предназначены для однородного распределения закалочной среды (т.е. закалочной жидкости и/или закалочного газа) по слою катализатора.

Каждый форсуночный блок 164 соединяется с отверстиями трубопровода 154 для закалки (и/или напорного трубопровода 142 для закалки) так, чтобы выступать снизу вверх в направлении куполообразной крышки 14 реактора 11 и обычно параллельно продольной оси реактора 11. Однако замысел и объем настоящего изобретения включают прикрепление по меньшей мере одного или нескольких форсуночных блоков 164 к ответвлениям 154 трубопровода для закалки (и/или напорного трубопровода 142 для закалки) так, чтобы выступать сверху вниз или в направлении дна реактора гидроочистки, например в направлении дна реактора с фиксированным слоем катализатора. Направление выступа одного или нескольких форсуночных блоков 164 может зависеть от желаемого направления впрыскивания и/или распределения закалочной среды или вещества, как например, в одном направлении или в противотоке с потоком углеводородного сырья, проходящим через слой катализатора.

Опорным средством 134 может быть любое подходящее опорное средство для поддержки блоков подачи 130 и 132 закалочной среды в желаемое место внутри слоя катализатора 10 в реакторе 11, но предпочтительно включает ограждающий элемент 180 и элемент 188, соединяющий опору, закрепленный на ограждающем элементе 180. Этот ограждающий элемент 180 предпочтительно имеет такую конфигурацию или конструкцию, которая является подобной цилиндрическому кольцу, причем элемент 188, соединяющий опору, присоединен к его внешней периферийной поверхности и к внутренней цилиндрической стороне стенки 12.

Как указывалось ранее, пара коллекторных (или основных) опор 182-182 также соединяется с ограждающим элементом 180 (более конкретно с внутренней периферической поверхностью ограждающего элемента 180) для соединения и/или взаимной связи первичного полого элемента 138, принимающего закалочную среду, или напорного трубопровода 142 закалки к ограждающему элементу 180. Как также указывалось ранее, боковые опоры 184 соединяются с ограждающим элементом 180 (более конкретно с внутренней периферической поверхностью ограждающего элемента 180) для соединения и/или взаимной связи блока 132 подачи вторичной закалочной среды (более конкретно ответвлений трубопровода 154 для закалки) с ограждающим элементом 180. Элемент 188, соединяющий опору, обосновывает этот предпочтительный вариант воплощения системы закалки 39 внутри и вне реактора 11 (т.е. внутри и вне цилиндрической боковой стенки 12 реактора 11) и предпочтительно изготавливается из любого подходящего материала, который может быть совместимым с металлургическими требованиями и в то же время обеспечивает некоторую свободу перемещения из-за термического расширения.

Сырьевой поток гидроочистки, включающий жидкий компонент и компонент водородсодержащего газа, втекает в существенно уплотненный слой катализатора гидроочистки с такой скоростью, что расширение существенно уплотненного слоя катализатора ограничивалось менее чем 10% по длине за пределами практически полной осевой длины существенно уплотненного слоя катализатора гидроочистки в стационарном состоянии. Объем катализатора гидроочистки выводится из реакционной зоны и начинается движение существенно уплотненного слоя катализатора гидроочистки в реакционной зоне в существенно поршневом режиме. Замещающий катализатор гидроочистки добавляется к двигающемуся вниз в практически поршневом режиме существенно уплотненному слою катализатора гидроочистки с такой скоростью, чтобы значительно заменить объем выведенного катализатора гидроочистки. Эта процедура может повторяться по желанию многократно и даже непрерывно или при непрерывном ведении процесса гидроочистки.

Предусмотрен другой способ гидроочистки потока углеводородного сырья, который протекает вверх через реакционную зону гидрогенизационного превращения, содержащую существенно уплотненный слой катализатора, который включает формирование множества кольцевых зон смешения в реакционной зоне гидрогенизационного превращения, имеющей существенно уплотненный слой катализатора, таким образом, что каждая кольцевая зона смешения содержит поток углеводородного сырья, имеющий жидкий компонент и компонент водородсодержащего газа и в котором кольцевые зоны смешения являются концентрическими по отношению друг к другу и коаксиальными по отношению к реакционной зоне гидрогенизационного превращения. Поток углеводородного сырья из каждой кольцевой зоны смешения вводится в существенно уплотненный слой катализатора гидроочистки и начинается течение вверх потока углеводородного сырья из каждой кольцевой зоны смешения через существенно уплотненный слой катализатора.

Кроме того, дополнительно предоставлен способ увеличения уровня активности частиц катализатора в нижней реакционной зоне слоя катализатора при гидроочистке путем контактирования слоя катализатора в реакционной зоне гидрогенизационного превращения с восходящим потоком углеводородного сырья, имеющим жидкий компонент и компонент водородсодержащего газа, который включает стадии:

a) размещение множества частиц катализатора в реакционной зоне гидрогенизационного превращения с образованием слоя катализатора, в котором имеется по меньшей мере одна верхняя реакционная зона и по меньшей мере одна нижняя реакционная зона;

b) движение восходящего потока углеводородного сырья, имеющего жидкий компонент и водородсодержащий газовый компонент, в слое катализатора по стадии (a) до тех пор, пока не будут достигнуты практически стационарные условия, причем частицы катализатора в верхней зоне реакции имеют повышенный уровень активности, а частицы катализатора в нижней реакционной зоне имеют пониженный уровень активности по сравнению с верхним уровнем активности;

c) выведение объема частиц катализатора из нижней реакционной зоны гидрогенизационного превращения, причем выведенный объем частиц катализатора включает частицы катализатора пониженной плотности с повышенным уровнем активности и частицы катализатора повышенной плотности с пониженным уровнем активности;

d) разделение частиц катализатора с высокой активностью и меньшей плотностью и частиц катализатора с пониженной активностью и большей плотностью;

e) смешивание частиц катализатора с высокой активностью и меньшей плотностью со свежими частицами катализатора, чтобы получить смесь катализаторов;

f) введение смеси катализаторов стадии (e) в реакционную зону гидрогенизационного превращения стадии (a); и

g) повторение стадий от (c) до (f) до тех пор, пока не будут практически достигнуты условия стационарного состояния, причем частицы катализатора в нижней реакционной зоне слоя катализатора имеют повышенный уровень активности по сравнению с нижним уровнем активности стадии (b).

Кроме того, предусмотрен способ повышения способности катализатора гидроочистки к облагораживанию и/или деметаллизации в существенно уплотненном слое катализатора, который передвигается вниз в реакционной зоне гидрогенизационного превращения в процессе гидроочистки (особенно в равновесных или стационарных условиях), посредством контактирования катализатора гидроочистки в реакционной зоне гидрогенизационного превращения с восходящим потоком углеводородного сырья, содержащим жидкий компонент и компонент водородсодержащего газа, который включает стадии:

a) выведение объема частиц катализатора из реакционной зоны гидрогенизационного превращения, включающей существенно уплотненный слой катализатора гидроочистки, который фактически движется вниз поршневым потоком внутри реакционной зоны гидрогенизационного превращения, причем выведенный объем частиц катализатора включает частицы катализатора пониженной плотности с повышенной активностью и частицы катализатора повышенной плотности с пониженной активностью;

b) разделение частиц катализатора с высокой активностью и меньшей плотностью от частиц катализатора с пониженной активностью и большей плотностью;

c) смешивание частиц катализатора с высокой активностью и меньшей плотностью со свежими частицами катализатора, чтобы получить смесь катализаторов; и

d) введение смеси катализаторов стадии (c) в реакционную зону гидрогенизационного превращения стадии (a) для повышения способности катализатора гидроочистки к облагораживанию и/или деметаллизации в существенно уплотненном слое катализатора, который передвигается вниз в реакционной зоне гидрогенизационного превращения стадии (a) в режиме поршневого потока.

Поставленные цели настоящего изобретения также достигаются путем широкого предоставления способа уменьшения количества катализатора гидроочистки, которое необходимо для облагораживания потока углеводородного сырья (или, говоря иными словами, для продления срока службы катализатора гидроочистки в реакционной зоне гидрогенизационного превращения) в ходе гидроочистки посредством контактирования катализатора гидроочистки в реакционной зоне гидрогенизационного превращения с восходящим потоком углеводородного сырья, содержащим жидкий компонент и компонент водородсодержащего газа. В соответствии с настоящим изобретением уменьшение необходимого количества катализатора обеспечивает или позволяет облагораживать поток углеводородного сырья практически до той же степени, что и в случае с количеством катализатора гидроочистки, которое необходимо для облагораживания потока углеводородного сырья в реакторе с однократным способом замены катализатора гидроочистки. Этот способ вообще состоит из стадий:

a) выведение объема частиц катализатора из реакционной зоны гидрогенизационного превращения, включающей существенно уплотненный слой катализатора гидроочистки, который первоначально имеет вид уплотненного слоя и который фактически движется вниз поршневым потоком внутри реакционной зоны гидрогенизационного превращения, причем выведенный объем частиц катализатора включает частицы катализатора пониженной плотности с повышенной активностью и частицы катализатора повышенной плотности с пониженной активностью;

b) разделение частиц катализатора с высокой активностью и меньшей плотностью и частиц катализатора с пониженной активностью и большей плотностью;

c) смешивание частиц катализатора с высокой активностью и меньшей плотностью со свежими частицами катализатора, чтобы получить смесь катализатора, имеющую объем, который меньше выведенного объема частиц катализатора; и

d) последующее введение смеси катализатора в реакционную зону гидрогенизационного превращения таким образом, чтобы существенно уплотненный слой катализатора, который передвигается вниз в реакционной зоне гидрогенизационного превращения в режиме поршневого потока, имел в последующем объем уплотненного слоя меньше первоначального объема уплотненного слоя.

В другом аспекте настоящего изобретения, кроме того, предоставляется способ гидроочистки потока углеводородного сырья, двигающегося вверх через реакционную зону гидрогенизационного превращения, содержащую существенно уплотненный слой катализатора, причем этот способ включает стадии:

а) образование множества кольцевых зон смешения в реакционной зоне гидрогенизационного превращения, содержащей существенно уплотненный слой катализатора гидроочистки, так что каждая кольцевая зона смешения содержит поток углеводородного сырья, включающий жидкий компонент и водородсодержащий газовый компонент, и в котором кольцевые зоны смешения являются концентрическими в отношении друг друга и соосными в отношении реакционной зоны гидрогенизационного превращения;

b) введение потока углеводородного сырья из каждой кольцевой зоны смешения стадии (a) в существенно уплотненный слой катализатора гидроочистки для того, чтобы поток углеводородного сырья начал подниматься вверх из каждой кольцевой зоны смешения через существенно уплотненный слой катализатора и чтобы получить объем частиц катализатора в реакционной зоне гидрогенизационного превращения, который включает частицы катализатора пониженной плотности с повышенной активностью и частицы катализатора повышенной плотности с пониженной активностью;

c) выведение объема частиц катализатора из реакционной зоны гидрогенизационного превращения для того, чтобы началось движение вниз поршневым потоком существенно уплотненного слоя катализатора гидроочистки внутри реакционной зоны гидрогенизационного превращения;

d) разделение частиц катализатора с высокой активностью и меньшей плотностью от частиц катализатора с пониженной активностью и большей плотностью;

e) смешивание частиц катализатора с высокой активностью и меньшей плотностью со свежими частицами катализатора, чтобы получить смесь катализаторов; и

f) введение смеси катализаторов в реакционную зону гидрогенизационного превращения.

Система гидрогенизационного превращения и/или реакционная зона гидрогенизационного превращения предпочтительного варианта воплощения настоящего изобретения включает катализатор, который подробно описан ниже со следующим подзаголовком "Катализатор" и который также может работать в неподвижном слое (т. е. слой катализатора не расширяется), в движущемся слое, кипящем слое, расширенном слое или псевдоожиженном слое.

Катализатор

В предпочтительном варианте воплощения изобретения катализатор, который загружается в реактор 11, предпочтительно удовлетворяет следующим четырем основным критериям;

1) катализатор имеет соответствующую каталитическую активность и срок службы для конкретного применения (например, деметаллизация, гидрообессеривание и т.п.);

2) катализатор имеет такие физические свойства, при которых сведены к минимуму его случайные движения в реакторе 11;

3) катализатор имеет такие физические свойства, при которых сведены к минимуму его потери как на стадиях его переноса, так и в реакторе 11; и

4) катализатор является достаточно однородным по размеру, форме и плотности частиц, чтобы предотвратить их разделение по размеру при нормальной работе.

Предпочтительно катализатор настоящего изобретения обладает соответствующей каталитической активностью и сроком службы для конкретного применения (например, деметаллизация, гидрообессеривание и т.п.). Например, если катализатор будет применяться для деметаллизации, он должен иметь достаточную активность в процессе гидродеметаллизации и достаточную емкость по металлам (т. е. срок службы), для того чтобы соответствовать цели деметаллизации без использования неэкономичных количеств катализатора. Емкость катализатора по металлам предпочтительно превышает примерно 0,10 г металла на один кубический сантиметр насыпного объема катализатора. Свойствами катализатора, которые наиболее сильно влияют на каталитическую активность и емкость по металлам, являются следующие: пористая структура (объем пор и распределение пор по размерам); материал основы (например, оксид алюминия или диоксид кремния); каталитические металлы (количество, распределение и тип - никель, молибден, кобальт и др.); площадь поверхности и размер и форма частиц.

Кроме того, катализатор настоящего изобретения предпочтительно имеет такие физические свойства, при которых сведен к минимуму случайный подъем его частиц при восходящем движении сырья в реакторе 11. Поскольку одним из преимуществ настоящего изобретения является контактирование в противотоке, которое достигается между реагентами и катализатором, предпочтительным является поддержание поршневого течения катализатора вниз по всей длине реактора 11. Для минимизации или предотвращения расширения слоя катализатора критическими являются следующие свойства катализатора: плотность частиц катализатора (наибольшая возможная плотность частиц является предпочтительной, которая соответствует требованиям каталитической активности и емкости по металлам); размер частиц (практически предпочтителен наибольший размер); плотность основы (повышенная плотность основы является предпочтительной для снижения скелетной плавучести); и однородность размеров. Одной из отличительных особенностей настоящего изобретения является то, что катализатор не будет распространяться при случайном движении внутри реактора, но будет еще довольно легко перемещаться при транспортировании потоком. При фактических условиях процесса внутри реактора существенно меньшие частицы катализатора могут подниматься кверху, в то время как существенно большие частицы могут мигрировать вниз. Это мешает оптимальному поршневому течению катализатора. По этой причине размерные условия для катализатора настоящего изобретения уже, чем условия для катализаторов полностью уплотненного или неподвижного слоя и кипящего слоя.

Катализатор настоящего изобретения должен дополнительно иметь такие физические свойства, при которых сведены к минимуму потери катализатора на стадиях его перемещения и в реакторе 11. Разрушение или истирание катализатора или на стадиях перемещения или в реакторе 11 может оказывать значительное вредное воздействие на характеристики самой реакторной системы и на любое последующее оборудование или технологическую установку. Для потери катализатора критическими являются следующие свойства: истираемость катализатора (абсолютным требованием является минимальная истираемость); прочность катализатора к разрушению (требуется максимальная прочность катализатора к разрушению, не допускается использование очень хрупкого катализатора, который может быть подвержен избыточному истиранию); размер и форма частиц катализатора (предпочтительными являются сферические частицы катализатора, так как они более подвижны и не имеют резких или острых краев, которые откалываются); содержание пыли (абсолютным требованием является минимальное количество пыли, чтобы избежать вредного воздействия пыли в реакторе 11 и в последующем оборудовании).

Частицы катализатора являются достаточно однородными по размерам, форме и плотности, чтобы предотвратить разделение катализатора по размерам при обычной работе. Обычно требуется узкий интервал размеров для того, чтобы предотвратить разделение катализатора по размерам. Конкретный размер частиц катализатора выбирают таким образом, чтобы он был вблизи от размера, при котором частицы распространяются по случайным направлениям, но не такого размера, при котором частицы распространяются по случайным направлениям сами по себе или при кипении.

Все эти четыре основных критерия для подбора катализаторов настоящего изобретения являются важными и не являются взаимно независимыми или взаимно исключающими. Эти 4 основных критерия должны быть сбалансированы между собой для того, чтобы оптимизировать катализатор для конкретного применения. Например, для минимизации распространения катализатора по случайным направлениям были бы предпочтительны большие частицы очень плотного катализатора. Это противоречит свойствам, которые могли бы быть желательными при применении катализатора для деметаллизации нефтяных остатков, где необходимы частицы малого диаметра с низкой плотностью. Эти противоречия должны быть сбалансированы между собой для того, чтобы обеспечить минимальное распространение катализатора или кипение и в то же время добиться соответствующей активности катализатора и его емкости по металлам, минимальной истираемости и минимального разделения частиц по размерам.

Вследствие взаимоисключающих требований к катализатору и из-за того, что каждое его применение является специфичным, катализатором настоящего изобретения может быть любой подходящий катализатор, который способен содействовать при осуществлении изобретения и содействовать в достижении поставленных целей изобретения.

Катализатор настоящего изобретения обеспечивает неочевидное поршневое течение существенно уплотненного слоя катализатора (то есть слоя катализатора 10) при гидроочистке путем контактирования существенно уплотненного слоя катализатора гидроочистки с потоком углеводородного сырья (т.е. жидким компонентом и компонентом водородсодержащего газа), который течет снизу вверх со скоростью, регулируемой в такой степени, которая достаточна для ограничения расширения существенно уплотненного слоя катализатора гидроочистки меньше чем на 10% по длине сверх осевой длины существенно уплотненного слоя катализатора гидроочистки в неподвижном состоянии. Более предпочтительно расширение существенно уплотненного слоя катализатора гидроочистки ограничивается до менее чем 5%, наиболее предпочтительно менее чем на 2% или даже менее чем на 1% сверх практически всей осевой длины существенно уплотненного слоя катализатора гидроочистки в неподвижном состоянии. Скорость течения потока углеводородного сырья может иметь любую подходящую величину, регулируемую в такой степени, которая достаточна для ограничения расширения существенно уплотненного слоя катализатора гидроочистки, предпочтительно скорость потока изменяется в пределах приблизительно от 0,01 фут/с (0,3 см/с) до 10 фут/с (304,8 см/с).

Катализатор настоящего изобретения более конкретно обеспечивает неочевидное поршневое течение существенно уплотненного слоя катализатора гидроочистки, когда объем катализатора гидроочистки выводится или переносится в условиях предпочтительно ламинарного потока со дна существенно уплотненного слоя катализатора гидроочистки хотя и одновременно с этим существенно уплотненный слой катализатора гидроочистки максимально и оптимально занимает по меньшей мере примерно 50% объема, предпочтительно примерно от 80 до 98% объема реактора 11 (то есть весь внутренний доступный объем). Существенно уплотненный слой катализатора гидроочистки настоящего изобретения максимально и оптимально занимает объем внутри реактора 11, который больше, чем объем слоя катализатора в реакторе с кипящим слоем, который имеет практически такой же полный внутренний доступный объем, что и реактор 11, и в котором объем слоя катализатора в реакторе с кипящим слоем в "проваленном" состоянии слоя занимает менее чем примерно 50% от объема (максимум) всего внутреннего доступного объема реактора с кипящим слоем. Таким образом, существенно уплотненный слой катализатора гидроочистки максимально и оптимально занимает по меньшей мере примерно 50% объема, предпочтительно примерно от 80 до 98 об.% внутреннего доступного объема реактора 11. Наиболее предпочтительно существенно уплотненный слой катализатора гидроочистки настоящего изобретения максимально и оптимально занимает по меньшей мере примерно от 85 до 98 об.% внутреннего доступного объема реактора 11.