Изобретение относится к технике теплофизических измерений и может найти применение при исследованиях высокотемпературных газовых потоков.

Цель изобретения - повышение точ- .ности определения лучистой составляющей теплового потока.

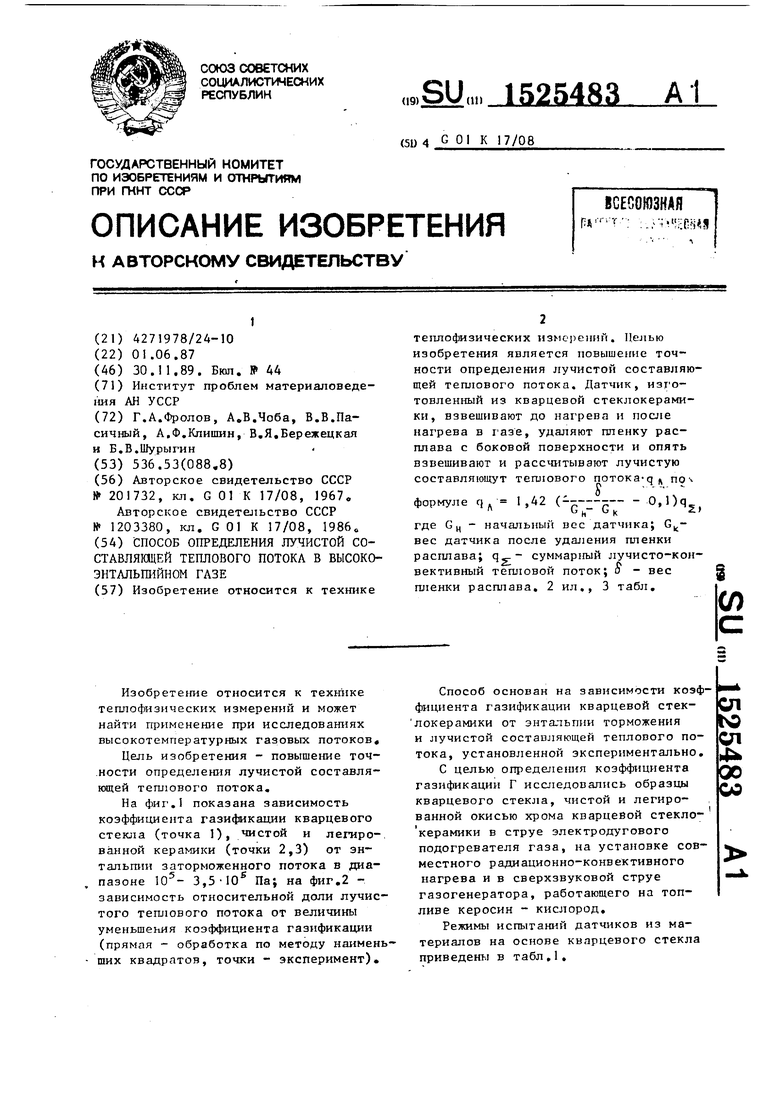

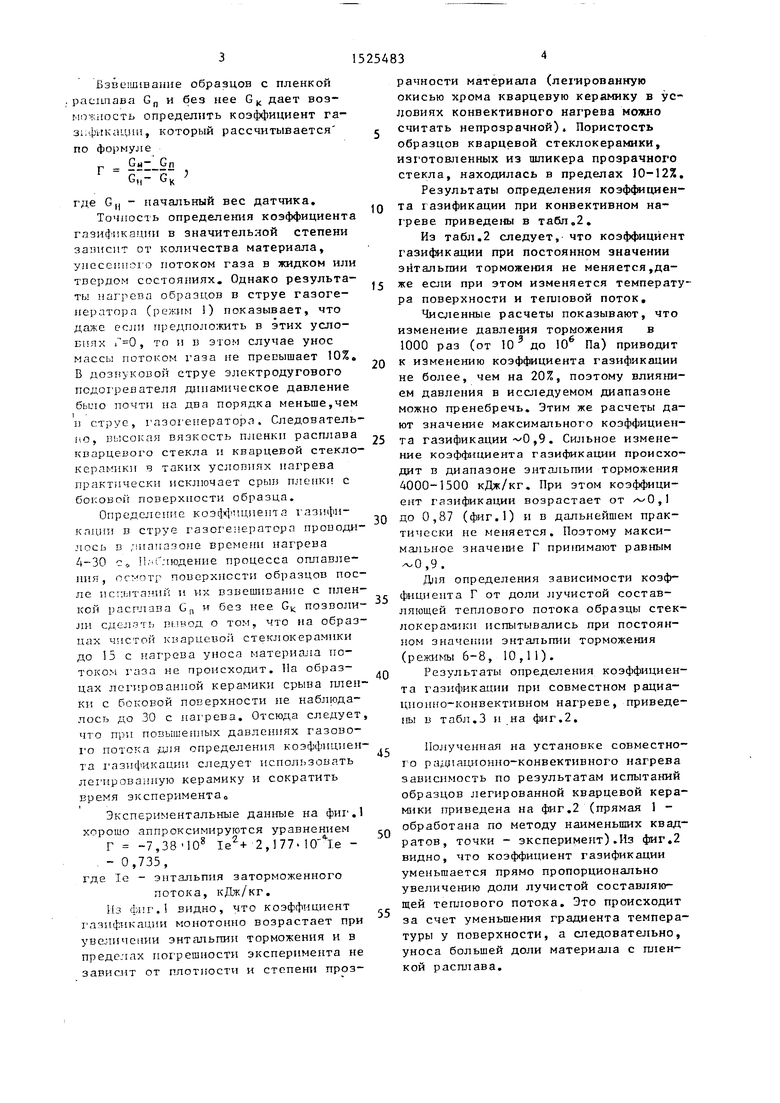

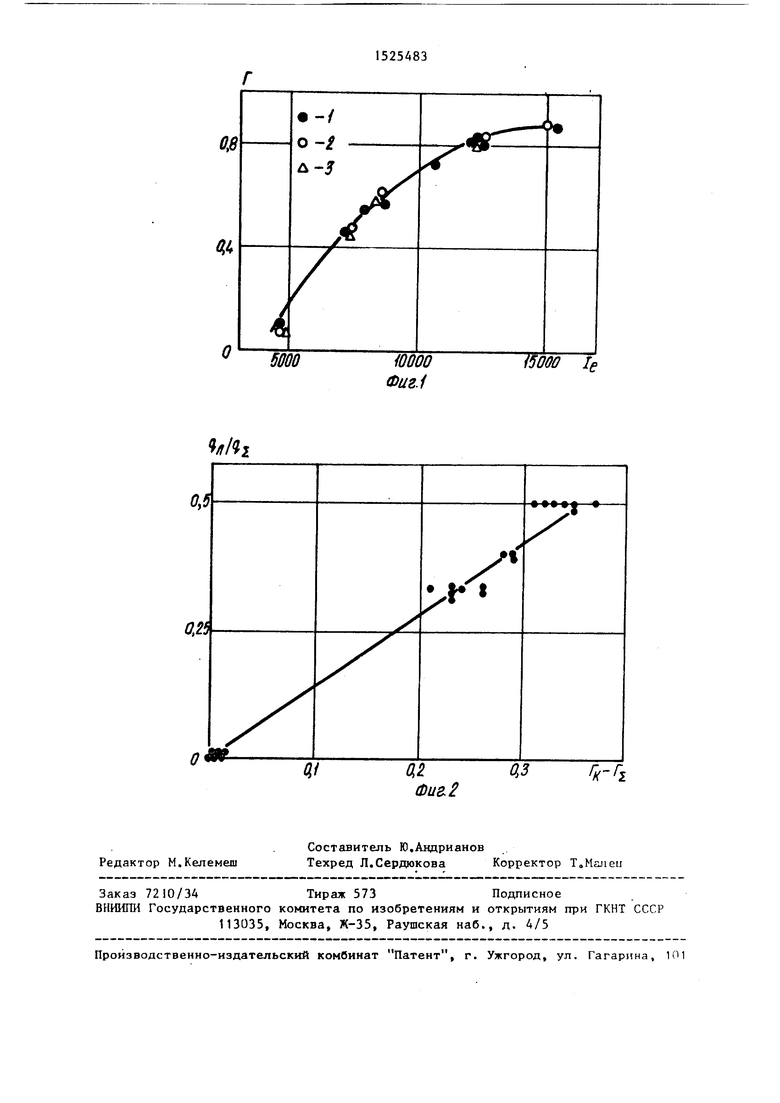

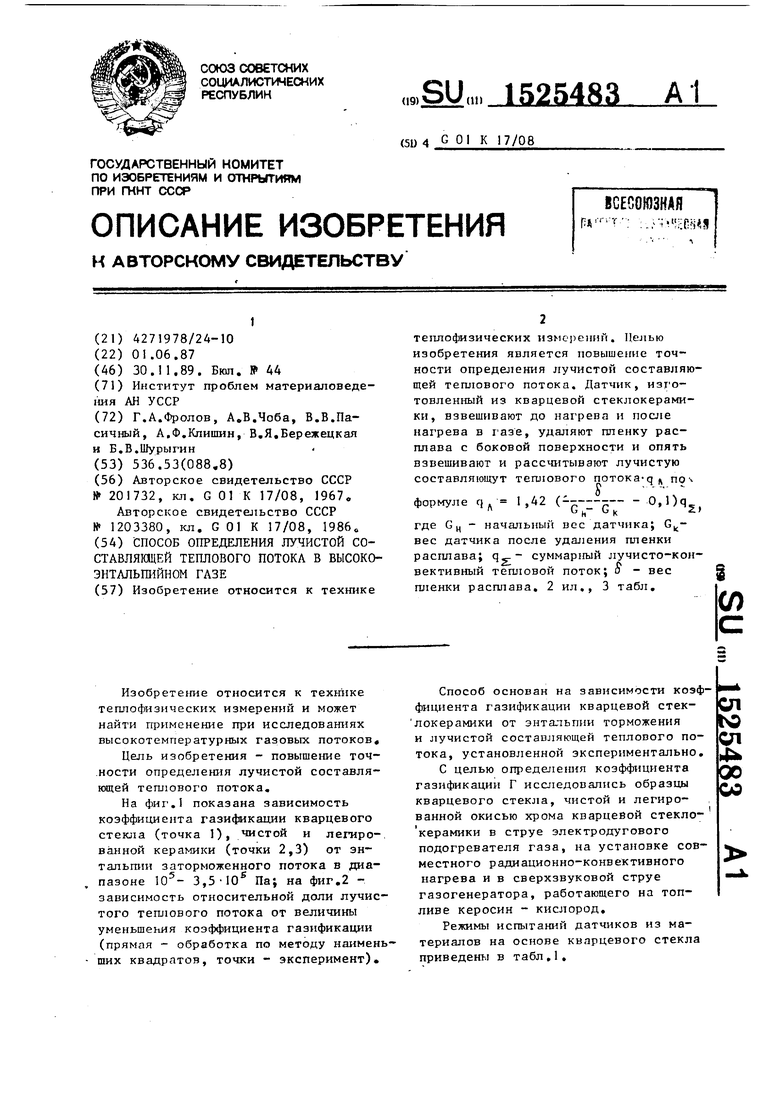

На фиг.1 показана зависимость коэффициента газификации кварцевого стекла (точка 1), чистой и легиро-. ВЕШной керамики (точки 2,3) от энтальпии заторможенного потока в диапазоне 3,5-10 Па; на фиг,2 - зависимость относительной доли лучистого теплового потока от величины уменьшеьяя коэффициента газификации (прямая - обработка по методу наименьших квадратов, точки - эксперимент).

Способ основан на зависимости коэффициента газификации кварцевой стек- локерамики от энтальпии торможения и лучистой составляющей теплового потока, установленной экспериментально,

С целью определения коэффициента газификации Г исследовались образцы кварцевого стекла, чистой и легированной окисью хрома кварцевой стекло- керамики в струе электродугового подогревателя газа, на установке совместного радиационно-конвективного нагрева и в сверхзвуковой струе газогенератора, работающего на топливе керосин - кислород.

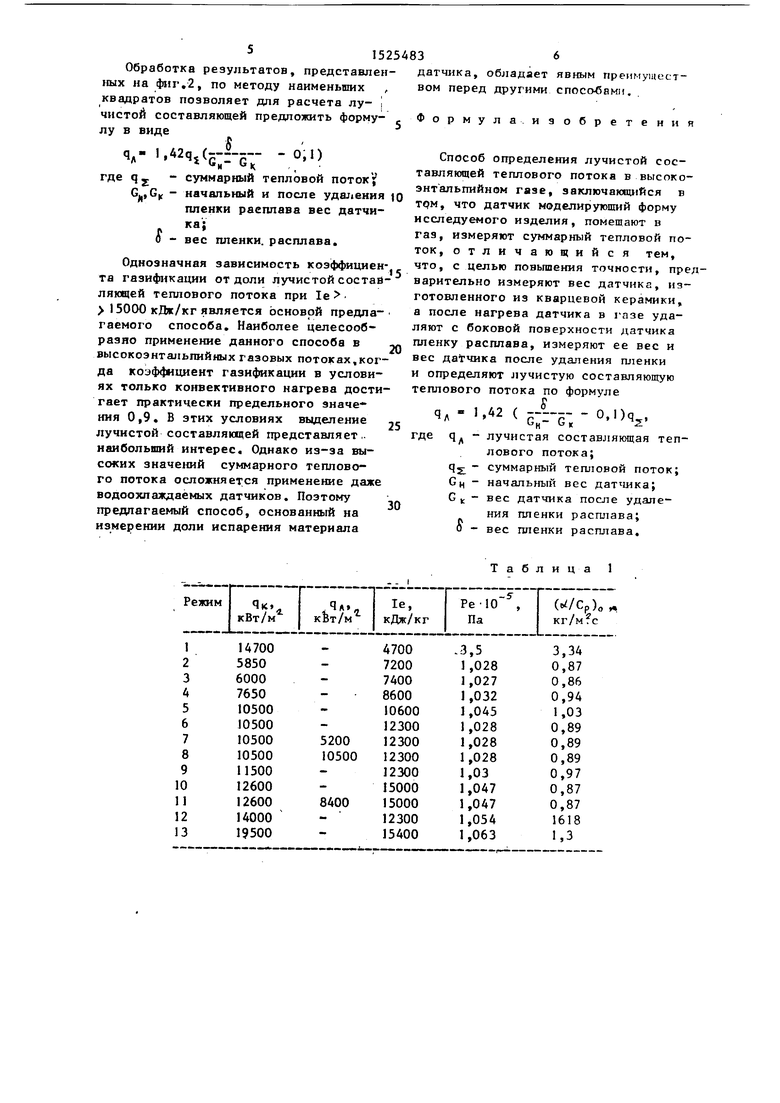

Режимы испытаний датчиков из материалов на основе кварцевого стекла приведены в табл.1.

Взве шшаиие образцов с пленкой раеипава С„ и без нее G дает возможность определить коэффициент га- 31:ф11каф1и, который рассчитывается по формуле

GM Gn

Г

GH- G;

где G,, - начальный вес датчика,

Точность определения коэффициента газификации в значительной степени зависит от количества материала, уиесеипаго потоком газа в жидком или твердом состояниях. Однако результа- ты нагрева образцов в струе газогенератора (режим 1) показывает, что даже если предноло;кить в этих усло- Билх , то и в этом случае унос массы потоком газа не преЕышает 10%, В доз1 уковой струе элсктродугового подох ревателя динамическое давление было почти на два порядка меньше,чем ) струе, газох енератора. Следовательно, высокая вязкость пленки расплава кварцевого стекла и кварцевой стеклокерамики в таких условиях нагрева практически исклиочает срьп) пленки с боковой поверхности образца.

Определение коэффициента газификации в струе газогенератора проводилось Б .пиапазоне времени нагрева А-30 с г, П.-.глгодение процесса оплавления, осмотр поверхности образцов после игл ытаний и VIX взвешивание с пленкой расплава С„ и без нее G позволи- mi сдел.эть пмвод о том, что на образцах чистой кварцевой стеклокерамики до 15 с нагрева уноса материала потоком газа не происходит. На образцах легированной керамики срыва гшен- ки с боковой поверхности не наблюдалось до 30 с нагрева. Отсюда следует что при повышенных давлениях газово- I o потот а для определения коэффициента 1 азифнкации следует использовать легированную керамику и сократить время эксперимента;,

Экспериментальные данные на фиг,1 хорошо аппроксимируются уравнением

Г -7,3810 2,177-10 Т.е - . - 0,735,

где 1е - энтальпия заторможенного потока, кДж/кг,

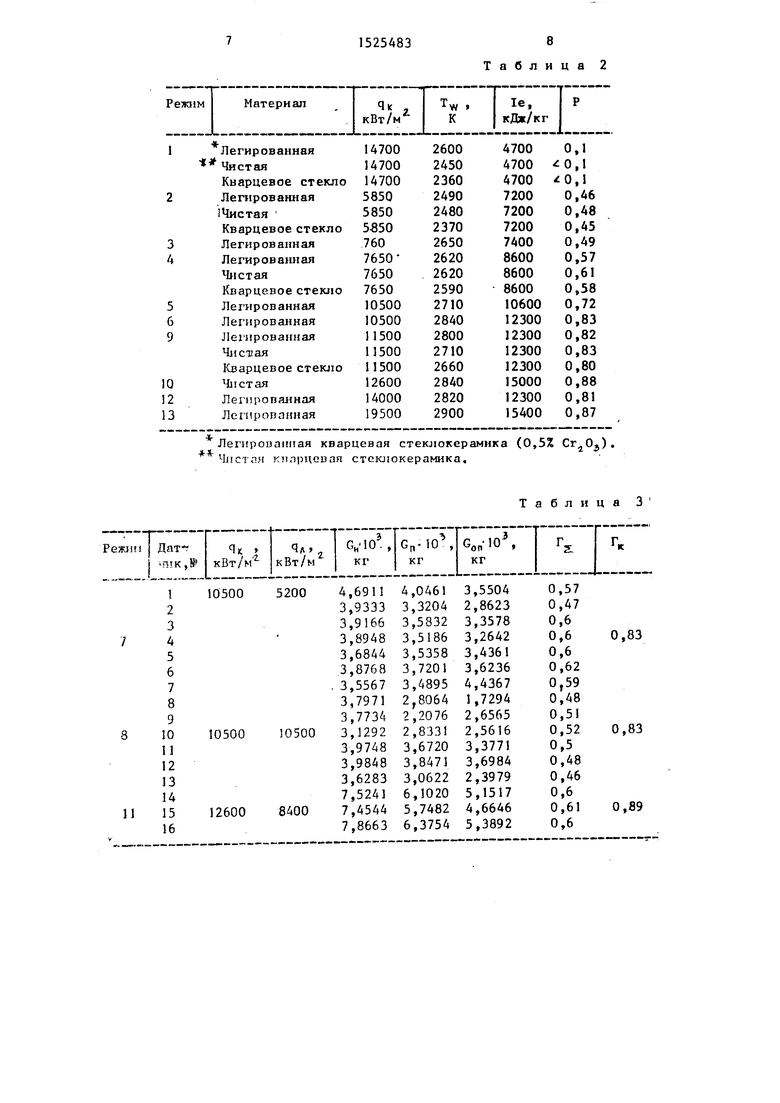

Из фиг. видно, что коэффициент 1 азификации монотонно возрастает при yBeJuiMeinm энтальпии торможения и в пределах погрешности эксперимента не зависит от плотности и степени прозрачности материала (легарованную окисью хрома кварцевую керамику в условиях конвективного нагрева можно считать непрозрачной). Пористость образцов кварцевой стеклокерамики, изготовленных из шликера прозрачного стекла, находилась в пределах Ю-12%, Результаты определения коэф(} 1циента газификации при конвективном нагреве приведены в табл«2.

Из табл.2 следует,- что коэффициент газификации при постоянном значении энтальпии торможения не меняется,даже если при этом изменяется температура поверхности и тепловой поток.

Численные расчеты показывают, что изменение давления торможения в 1000 раз (от 10 до 10 Па) приводит

к изменению коэффициента газификации не более, чем на 20%, поэтому влиянием давления в исследуемом диапазоне можно пренебречь. Этим же расчеты дают значение максимального коэффициента газификации 0,9. Сильное изменение коэффициента газификации происходит в диапазоне энтальпии торможения 4000-1500 кДж/кг. При этом коэффициент газификации возрастает от ,1

ДО 0,87 (.1) и в дальнейшем практически не меняется. Поэтому максимальное значение Г принимают равным 0,9.

Дня определения зависимости коэффициента Г от доли лучистой составляющей теплового потока образцы стеклокерамики испытывались при постоянном значении энтальпии торможения (режимы 6-8, 10,11).

Результаты определения коэффициента газификации при совместном рациа- ционно-конвективном нагреве, приведены в табл.3 и на фиг.2.

Полученная на установке совместного ра/утационно-конвективного нагрева зависимость по результатам испытаний образцов легированной кварцевой керамики приведена на фиг.2 (прямая 1 - обработана по методу наименьших квадратов, точки - эксперимент).Из фиг,2 видно, что коэффициент газификации уменьшается прямо пропорционально увеличению доли лучистой составляющей тешювого потока. Это происходит за счет уменьшения градиента температуры у поверхности, а следовательно, уноса большей доли материала с пленкой расплава.

Обработка результатов, представленных на фиг,2, по методу наименьших , квадратов позволяет для расчета лу- 1 чистой составляющей предложить форму- лу в виде

% l.2q,(-J---- -O .l)

где qj - суммарный тепловой потокУ

G.|,GK - начальный и после удаления пленки расплава вес датчи- ка; о вес пленки, расплава.

Однозначная зависимость коэффициен- та газификации от доли лучистой состай- ляющей теплового потока при 1е 15000 кДж/кг является основой предлагаемого способа. Наиболее целесообразно применение данного способа в высокоэнтальпийных газовых поток ах,когда коэффициент газификации в условиях только конвективного нагрева достигает практически предельного значе ния 0,9, В этих условиях выделение лучистой составляющей представляет,. наибольший интерес. Однако из-за высоких значений суммарного теплового потока осложняется применение даже водоохлаждаемых датчиков. Поэтому предлагаемый способ, основанный на измерении доли испарения материала

датчика, обладает явным преимуществом перед другими способами.

Формула изобретен и я

Способ определения лучистой составляющей теплового потока в высоко- энтальпийном газе, заключающийся в TQM, что датчик моделирующий форму исследуемого изделия, помещают в газ, измеряют суммарный тепловой поток, отличающийся тем, что, с целью поньппения точности, предварительно измеряют вес датчика, изготовленного из кварцевой керамики, а после нагрева датчика в газе удаляют с боковой поверхности датчика пленку расплава, измеряют ее вес и вес датчика после удаления пленки и определяют лучистую составляющую теплового потока по формуле

Ч, 1,42 ( --..,)с,.

где q - лучистая составляющая теплового потока;

q - суммарный тепловой поток; GH - начальный вес датчика; G ,, - вес датчика после удаления пленки pacmiaBa; S вес пленки расплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения максимального теплового эффекта поверхностных процессов разрушающегося теплозащитного материала | 1987 |

|

SU1413502A1 |

| Способ определения энтальпии торможения высокотемпературных газовых потоков | 1988 |

|

SU1567948A1 |

| Способ определения скорости горения твердого топлива в потоке газа | 2020 |

|

RU2749473C1 |

| Способ испытаний материалов тепловой защиты с имитацией высотных условий | 2024 |

|

RU2837653C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ПЛАЗМЕННОГО ПОТОКА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2600512C1 |

| Состав и способ получения халькогенидной стеклокерамики, прозрачной в диапазоне 2-15 мкм | 2024 |

|

RU2840312C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОННО-ТЕКСТУРИРОВАННОЙ СТЕКЛОКЕРАМИКИ | 2009 |

|

RU2422390C1 |

| Панель для лучисто-конвективного охлаждения кабины транспортного средства | 1979 |

|

SU887277A1 |

| СПОСОБ БЕСКОНТАКТНОГО КОНТРОЛЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ | 1999 |

|

RU2168168C2 |

| СПОСОБ БЕСКОНТАКТНОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ МАТЕРИАЛОВ | 2003 |

|

RU2251098C1 |

Изобретение относится к технике теплофизических измерений. Целью изобретения является повышение точности определения лучистой составляющей теплового потока. Датчик, изготовленный из кварцевой стеклокерамики, взвешивают до нагрева и после нагрева в газе, удаляют пленку расплава с боковой поверхности и опять взвешивают и рассчитывают лучистую составляющую теплового потока Qл по формуле (Qл = 1,42 (δ/Gн - Gк -0,1)QΣ, где Gн - начальный вес датчика

Gк - вес датчика после удаления пленки расплава

QΣ - суммарный лучисто-конвективный тепловой поток

δ - вес пленки расплава. 2 ил., 3 табл.

Таблица 1

1 2 3 4 5 6 7 8 9

10 П 12 13 14 15 16

10500

5200

10500

10500

12600

8400

Таблица 2

Таблица 3

0,83

0,83

0,89

то

0,

moo

Фиг.1

moo le

t

K«

0.1 Фиг. 2

0.3

| 0 |

|

SU201732A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для измерения интенсивности лучистых потоков | 1984 |

|

SU1203380A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-11-30—Публикация

1987-06-01—Подача