Изобретение относится к области получения стеклокерамических материалов и может быть использовано, в частности, при разработке и изготовлении рабочих тел электромеханических устройств для преобразования электрической энергии в возвратно-поступательное движение (например, в актуаторах, вибраторах или пьезоэлектрических насосах), эффективность и срок службы которых зависит от внутреннего зернокристаллического строения рабочих тел.

Известно, что стекловидные и кристаллические волокна и их сечка широко используются для повышения прочности композиционных материалов конструкционного назначения, электроники и электротехники в том случае, если использование монокристаллов экономически не целесообразно, а обычная керамика недостаточно технически эффективна. Одноосно-анизотропные образования в виде столбцов, колонок, нитей из керамических пьезоэлектриков являются наполнителями в высокочувствительных к ультразвуковым воздействиям композиционных материалах, где в качестве связывающего компонента чаще всего используют полимеры. В частности, пьезокерамические нити, сформированные внутри объемного полимерного материала на основе полимерных смол, являются активной частью пьезоэлектрических композитов с высокой пьезочувствительностью. Преимуществами таких пьезокомпозитов являются более высокие пьезонапряжения по сравнению с органическими пьезоэлектриками и лучшая податливость по сравнению с обычными монолитными пьезокерамиками. Недостатком полимерно-керамических композитов является их низкая механическая прочность, что связано с высокой долей полимерной компоненты, составляющей не менее 30% объемных процентов. Это ограничивает применение таких пьезокомпозитов технической областью использования прямого пьезоэффекта (пьезодатчики) и исключает важную область использования обратного пьезоэффекта при преобразовании электрической энергии в энергию поступательного движения (аттенюаторы, пьезодвигатели, насосы и др.). Поэтому долю непьезоэлектрической компоненты в пьезокомпозите стремятся свести к минимуму. При этом ключевым вопросом при изготовлении пьезокомпозитов являются способы приготовления обоих компонентов - наполнителя и связующего, а также способ их соединения в одном материале: пропитка, механическое перемешивание или химическое взаимодействие.

Обычно для получения керамических нитей используют вязкие вещества с органическими и органометаллическими компонентами, служащими прекурсорами для керамики. Другой метод предполагает нанесение частиц керамики на металлическую нить, а также кристаллизацию аморфного волоконного материала, пропущенного через фильеры. Экструзия через фильеры содержащего компоненты керамики вязкого материала для производства рассасываемых в живом организме имплантатов представлена в патенте US Pat. 6451059. В этом патенте предложено мелко размолотую в воде готовую керамику перемешивать со связующим, полученным растворением целлюлозы в гидроксиде натрия. Затем смесь прокачивается через тонкие фильеры в раствор серной кислоты, при этом получают жгут полимерных волокон, насыщенных керамическими частицами. Метод получения пьезокерамических материалов заявлен в патенте US Pat.5072035. Здесь вязкие среды формируют из алкоксидов металлов, а керамические волокна получают путем их постепенного нагревания с окончательным спеканием в состояние керамики при высокой температуре. Метод получения волокон из пропущенного через фильеры вязкого органо-кремниевого полимера описан в японских патентах Jap.Pat. 2609323, Jap.Pat. 2843617 и Jap.Pat. 2904501. Способы покрытия керамикой тонкой полимерной нити представлены, в частности, в японских патентах Jap.Pat. 2825992 и 3848378, при этом частицы керамики формируется на нити-сердечнике путем осаждения пара методом химического осаждения или электроосаждением. Методы получения волокнообразной керамики SiC путем кристаллизации полимерного волокна представлены в японских патентах Jap.Pat. 414215 and 4142157, где углерод и кремний входят в состав исходного кремнийсодержащего полимера. Метод получения глинозем-муллитного композита путем нагрева аморфных глиноземных волокон предложен в патенте Jap.Pat. 3812981.

Известен способ получения одноосно текстурированной пьезокерамики с использованием так называемого химического шаблона (chemical template method), успешно примененный для формирования столбчатого зернокристаллического строения перовскитоподобной керамики на основе пьезоэлектрика ниобата натрия-калия. При этом подходе одноосная направленность столбчатообразных образований из квазиизотропных перовскитных зерен на основе (Na,K)NbO3 задается наличием в реакционной смеси заранее синтезированных и ориентированных путем прессования мелких монокристаллов ниобата натрия-висмута со структурой тетрагональной калий-вольфрамовой бронзы Bi2.5Na3.5Nb5O18 (Y.Saito, H.Takao, T.Tani, et al. Lead-free piezoceramics. Nature, 2004, v.204, p.84). Поскольку последнее вещество имеет слоистое строение, то формирующийся на поверхности его плоских "кристалликов перовскит (Na,K)NbO3 развивается в перпендикулярном к этой поверхности направлении, формируя анизотропную керамику, зерна которой упорядочены одноосно в виде столбцов - обрывков волокон. Существенными недостатками данного метода являются сложность и экономическая нецелесообразность предварительного выращивания мелких монокристаллов слоистого соединения, служащего сырьем для получения керамики.

Известен способ получения пьезопироэлектриков путем их кристаллизации из объемного стеклообразного материала (Gardopee G.J., Newnham R.E., Halliyal A.G., Bhalla A.S. Appl. Phys. Lett. 1980, v.36, N 10, p.817; Halliyal A.G., Bhalla A.S., Newnham R.E., Cross L.E. J.Mater. Sci. 1981, v.16, p.1023 и 1982, v.17, p.295 и др.). В этом случае связкой является неорганическое стеклообразное вещество, обладающее значительно более высокой плотностью и прочностью по сравнению с полимером. Доля аморфной составляющей может изменяться в широких пределах от долей объемного процента до десятков объемных процентов.

Стеклокристаллический метод применялся к пьезоэлектрическим веществам, обладающим хорошими стеклообразующими свойствами и анизотропной кристаллической структурой - многим силикатам, германатам, борогерманатам и др. Близкой к заявляемому авторами способу получения стеклокерамики является направленная кристаллизация монолитного стекла в поле температурного градиента. Как показано в работе [V.N.Sigaev, E.V.Lopatina, P.D.Sarkisov, S.Yu. S.Yu.Stefanovich, V.I.Molev. Grain-oriented surface crystallization of lanthanum borosilicate and lanthanum borogermanate glasses. Mater. Sci. Eng. B, 1997, V.B48, р.254-260], именно наличие градиента температуры обеспечивает одноосно ориентированную кристаллизацию стекла и формирование одноосной кристаллической текстуры. В случае образующих однородные стекла пьезоэлектриков силиката и бората лития, а также борогерманата лантана достигаемое по этому способу одноосное упорядочение выделяющихся из стекла игловидных сегнетоэлектрических кристаллитов придает образующимся поликристаллическим материалам сегнетио/пьезо/пироэлектрические свойства, сравнимые с характеристиками монокристаллов.

Наиболее близким по технической сущности и достигаемому результату является взятый за прототип способ получения стеклокристаллического материала на основе LaBGeO5 [Патент РФ №2278833. Способ получения стеклокристаллического пироэлектрического материала, БИ №18, 2006]. В качестве исходного материала использовались стекла системы La2O3-B2O3-GeO2, кристаллизующиеся в поле температурного градиента 50-100°С/мм при 920-980°C с образованием нитевидных кристаллов стиллвеллитоподобного сегнетоэлектрика LaBGeO5. Упорядоченный характер расположения полярных кристаллов LaBGeO5 обеспечивался сочетанием температуры кристаллизации, градиента температурного поля и времени выдержки материала. При оптимальном сочетании указанных параметров были получены одноосно-текстурированные материалы, обладающие пироэлектрической активностью, сравнимой с пироактивностью близкого им по составу монокристалла LaBGeO5. Ограничением метода выступает невозможность его применения к веществам, не образующим однородных объемных стекол, а также к веществам, не обладающим существенной анизотропией кристаллического строения. В частности, этот метод неприменим для получения текстурированной керамики на основе перовскитоподобных фаз вследствие их почти изотропной структуры.

Технической задачей изобретения является устранение недостатков известных методов получения анизотропной стеклокерамики, применимых к только к сложнооксидным веществам с существенной анизотропией кристаллического строения либо содержащих аморфное стекло-связку в количестве более 10 мас.% (или более 30 объемных %).

Техническим результатом изобретения является получение композиционного материала, содержащего стеклофазу и пьезоэлектрик-наполнитель в виде одноосно- ориентированной волокнистой текстуры в количестве не менее 90 мас.% и обладающего диэлектрическими свойствами, приближающимися к свойствам монокристалла.

Предлагается универсальный способ получения керамических текстур на основе перовскитов, основанный на получении прекурсора в виде аморфного стеклообразного волокна, состав которого близок или тождественен составу синтезируемой керамики. При этом используется то, что многие сложнооксидные вещества, химический состав которых близок к составу перовскитных сегнето/пьезоэлектриков, могут быть получены в стеклообразном состоянии путем сверхбыстрой закалки их расплавов (Т. Sato, Y.Koike, Т.Endo, and M.Shimada, J.Mat. Science, 1991, v.26 p.510). Анизотропная форма стекловолокна или его фрагментов при спекании в керамику может задавать волокнообразный порядок в расположении кристаллизуемых из волокна кристаллических зерен, а заполнение остаточной стеклофазой и стеклом-связкой межзеренного пространства обеспечивает повышение плотности и прочности стеклокерамики.

Отличие предлагаемого способа от известного заключается в реализации обнаруженной нами возможности получения из оксидного расплава аморфного стекловолоконного материала, одноосное формование и спекание которого при добавлении стекла-связки приводит к стеклокерамике с заданной степенью текстурирования. Авторами установлено, что подходящими веществами для проведения описанного процесса являются всевозможные комбинации сегнетоэлектриков-перовскитов с различивши стеклообразующими соединениями. В частности, с указанной целью нами была успешно использована комбинация сегнетоэлектрика KNbO3 со стеклообразователем SiO2. Соединение KNbO3 здесь представляет семейство перовскитоподобных сложнооксидных соединений АВО3, где элемент А может быть выбран из лития, натрия и калия, а элемент В - из ниобия, тантала и сурьмы. Соединение SiO2 представляет семейство стеклоформирующих веществ, другими типичными представителями которого являются B2O3 и P2O5, а стекло-связка представлена жидким натрий-силикатным стеклом.

Как правило, стеклообразное состояние вещества формируется, когда содержащий стеклообразующее вещество расплав подвергается быстрому охлаждению. Условиями достижения аморфного (стеклообразного) состояния является достаточно большая скорость охлаждения и высокое содержание стеклообразователя. Так, T.Komatsu et al. описали стеклообразование и кристаллизацию сложнооксидной системы K2O-Nb2O2-SiO2 (Optical materials, 2003, v.22, p.71). Стеклообразное состояние в системе было достигнуто при содержании SiO2 более 20 мол.%: расплав при температуре 1400-1550°С выливали на стальную плиту и прессовали до толщины 1 мм с помощью другой стальной плиты. Кристаллизация полученного стекла приводила при этом к формированию пьезоэлектрической фазы KNbO3 совместно с непьезоэлектрическим соединением K3Nb3Si2O13 для составов 40 мол.% K2O - 40 мол.% Nb2O5 - 20 мол.% SiO2 и 37.5 мол.% K2O - 37.5 мол.% Nb2O5 - 25 мол.% SiO2. При исследовании указанной системы авторами заявки было обнаружено, что стеклообразное состояние в ней достигается и при меньшем содержании стеклообразователя при условии, что скорость охлаждения расплава более высокая. Данный эффект достигается путем раздувания струи расплава сжатым газом, а также путем закалки струи между двумя вращающимися стальными валками, при этом было установлено, что стеклообразное состояние в системе может быть получено при значительно меньшем, чем у Komatsu et al., содержании SiO2, в частности при его концентрации в расплаве от 1,5 мол.%.

Т.о. выпадение кристаллической фазы в стекле при его термообработке зависит от температуры и состава стекла. При этом возможными конечными продуктами кристаллизации в системе K2O-Nb2O5-SiO2 являются KNbO3, K3Nb3Si2O13 и KNbS2O7. В качестве промежуточных продуктов выступают различные модификации SiO2, а также различные плохо идентифицируемые фазы ниобата калия. Авторы изобретения изучили условия для преимущественного образования при кристаллизации фазы KNbO3 и установили, что эта фаза представляет доминирующий продукт тогда, когда содержание SiO2 в системе менее 20 мол.% и предпочтительно не превышает 15 мол.%, а температура кристаллизации находится в интервале 800-1000°С. При невыполнении этих условий возможна кристаллизация соединения K3Nb3Si2O13 (при содержании SiO2 более 20 мол.%) и кристаллизация ниобата калия в форме, отличной от перовскитоподобной фазы KNbO3 (при температуре кристаллизации ниже 800°С). Термообработка выше 1000-1100°С ведет к увеличению размера зерна керамики KNbO3 в результате интенсификации процесса перекристаллизации, что отрицательно сказывается на плотности керамики и ее механической прочности.

Модифицирование стеклообразующих свойств расплавов в системе KNbO3-SiO2 осуществляется путем замещения калия на натрий и литий, а ниобия - на тантал и сурьму. Добавление в состав шихты натрия и тантала повышает температуру термообработки из-за увеличения тугоплавкости расплава, а добавка сурьмы ее снижает. Получаемые при этом и продукты кристаллизации стекломатериалов на основе KNbO3 могут различаться по типу искажения перовскитной структуры (кубическая, тетрагональная, ромбическая) и виду диэлектрических свойств (параэлектрических или сегнетоэлектрических). Ограничением сверху температурного интервала кристаллизации сегнетоэлектрического ниобата калия является температура появления жидкой фазы. Для чистого KNbO3 это температура составляет 1030°С. Указанная температура повышается по мере добавления в состав шихты натрия и тантала.

Полученный путем раздувания струи расплава сжатым воздухом стекловолоконный материал на основе KNbO3 при содержании SiO2 3-5 мол.% представляет собой неупорядоченные волокна диаметром 3-10 мкм. Такой стекломатериал пригоден для спекания в керамику в виде жгутов (ровинг) и в виде рубленого волокна (сечка). Для повышения плотности керамики указанные полупродукты пропитываются водным раствором щелочно-силикатного стекла в весовой доли до 10% и из них в пресс-форме или в экструзионном устройстве формуются заготовки керамики в виде удлиненных цилиндров или брусков. В результате двухстадийного отжига сначала ниже температуры кристаллизации перовскитоподобного вещества на основе KNbO3 (700-800°С), а затем ниже температуры начала его перекристаллизации (1000-1100°С в зависимости от состава) формируется стеклокомпозитная керамика из одноосно ориентированных стержнеобразных рядов кристаллических зерен, покрытых тонким слоем аморфного вещества (см.примеры). В таком стеклокомпозитном керамическом материале(или стеклокерамике) перовскитоподобное вещество на основе сегнето-пьезоэлектрика типа АВО3, причем элемент группы А выбран из лития, натрия и калия, а элемент В - из ниобия, тантала и сурьмы, играет роль наполнителя, а прослойка аморфных или тонкокристаллизованных оксидов кремния и кремния-натрия является связкой. В полученной по заявленному способу стеклокерамике массовая доля связки составляет 5-10%, что существенно ниже по сравнению с полимерно-керамическими композитами, а плотность значительно выше, достигая значения 85-90% от теоретической плотности перовскитоподобного вещества.

Примеры реализации способа для оксисоединений, типа перовскитов, разного состава.

Пример 1

Стекло состава K2O-Nb2O5-SiO2 с молярным соотношением K/Nb=1/1 получено из шихты в виде смеси порошков K2CO3, Nb2O5 с добавкой к шихте 5 мол.% SiO2 общей массой 30 г. Шихта была расплавлена в платиновом тигле в электрической печи и выдержана до полной гомогенизации расплава. Получение стекол производилось путем выливания расплава в струю осушенного газообразного азота под давлением выше атмосферного. Продукт состоял из мелких стеклочастиц в виде коротких волокон и иголок (усов). Рентгеновские порошкограммы, полученные с использованием автоматического дифрактометра на Cu Kα-излучении, показали отсутствие четких рентгеновских рефлексов, что соответствует аморфности продукта. Затем добавляют к нему в виде суспензии натрий-силикатное стекло-связку Na2O-3SiO2 (3 мас.%) и воды (30 мас.%). Полученное стекловолокно был экструдировано в виде удлиненного цилиндра через фильеру (диаметр 6 мм, давление 250 кг/см2), разделено на диски и высушено.

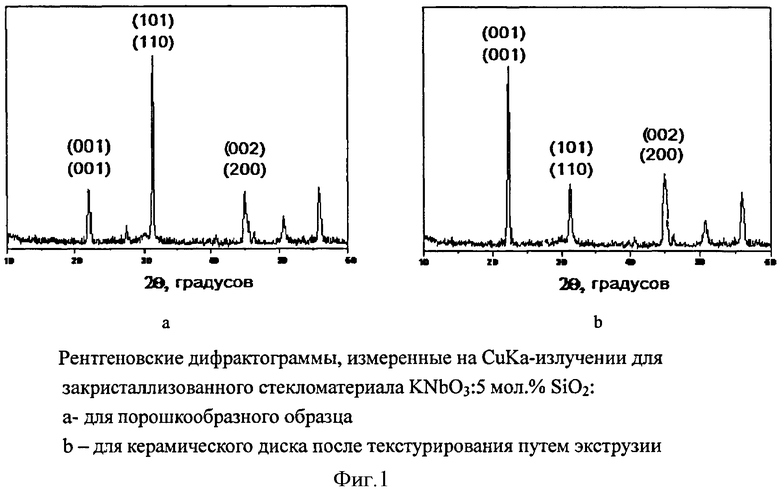

Кристаллизация осуществлялась путем медленного нагрева выше температуры стеклования 440°С со скоростью 3°С/мин до температуры 1000°С и спекания при 1000°С ниже температуры перекристаллизации (Тперекр.=1020°С) более получаса и последующего охлаждения. Рентгеновская порошкограмма продукта соответствовала перовскитоподобному KNbO3 (фиг.1,а). При этом наиболее сильным рентгеновским рефлексом оказалась характерная для псевдокубических перовскитов линия (101, 110) вблизи 2θ - 31.5 град, что отвечает ниобату калия (JCPDS карточка №41-0976). Рентгенограмма от керамического диска с нормалью вдоль оси экструзии демонстрирует различие интенсивности рефлексов по отношению к порошкограмме, указывающее на существование кристаллической текстуры (рентгенограммы на фиг.1,а и 1,b). Количественная мера текстурированности керамики, спеченной из ориентированного стекловолокна, оценена для рефлекса (101, 110) вблизи 2θ - 31.5 град по формуле Лотгеринга F=[I(А)-I(В)]/I(А)·100%, где I(А) и I(B) - интенсивность выбранного рефлекса в нетекстурированном и текстурированном образцах. Из данных фиг.1,а и 1,b получено значение F=72%.

Наличие сегнетоэлектричества у полученного таким способом стеклокерамического вещества было установлено методом генерации второй гармоники лазерного излучения (ГВГ) на перетертых до размера зерна 3-5 мкм порошках. В этих условиях интенсивность сигнала второй гармоники является количественной мерой спонтанной поляризации сегнетоэлектрика Ps и при прочих равных условиях пропорциональна Ps 2. Большой эффект ГВГ (сигнал около 4000 ст.ед.) отвечает полярному состоянию сегнетоэлектрика. Он приближается к сигналу ГВГ 5000 ст.ед., полученному для измельченного в порошок той же дисперсности монокристалла KNbO3.

Пример 2

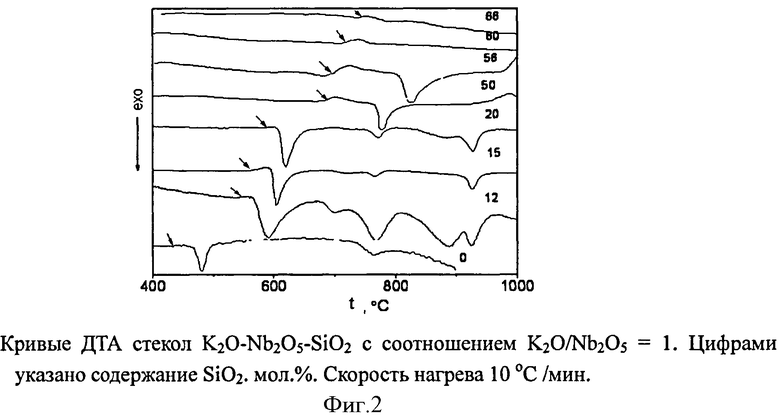

Ряд составов в системе K2O-Nb2O5-SiO2 с молярным соотношением K/Nb=1 и различным содержанием добавки SiO2 в шихте был получен в виде стекла, измельчен в порошок и исследован методом дифференциально-термического анализа (ДТА) в режиме нагрева со скоростью 10°С/мин (фиг.2). Высокая кристаллизационная способность не содержащих добавки SiO2 стекол ниобата калия проявляется уже при сравнительно низкой температуре, начиная от 440°С. Однако при этой температуре перовскитоподобная фаза не образуется, а стабилизируется промежуточная фаза K4Nb6O17. Отчетливо наблюдаемые на кривых ДТА максимумы экзоэффекта сначала при 480°С, а затем в интервале 720-750°С ограничивают температурный интервал существования промежуточной фазы, для которой характерен очень малый сигнал ГВГ (0.1-0.5 ст.ед.), указывающий на ее центросимметричность. Перовскитная фаза KNbO3 из не содержащих добавки SiO2 стекол формируется выше 750°С.

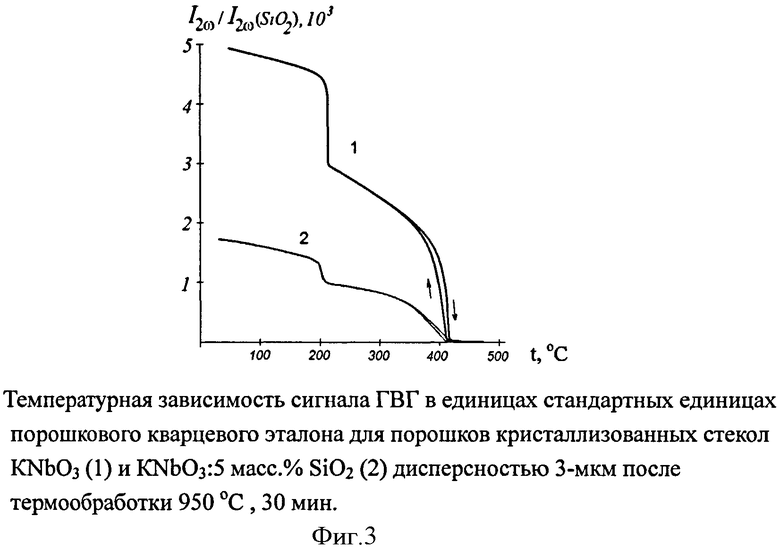

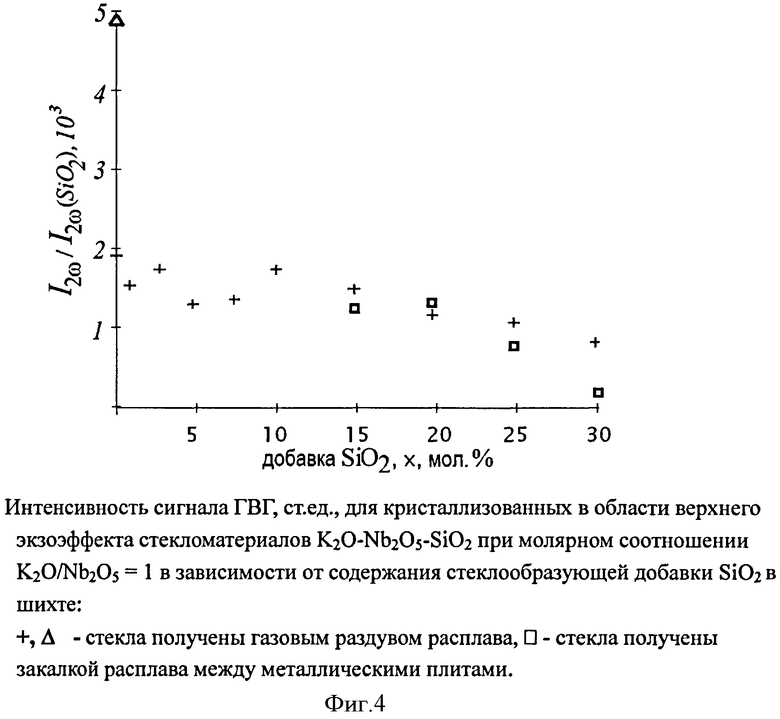

Изготовленная и спеченная при температуре ниже перекристаллизации по описанному в примере 1 способу стеклокерамика на основе стекловолокон KNbO3-SiO2 и натрий-силикатного стекла-связки обладает высокой плотностью и прочностью только при содержании оксида кремния в шихте менее 20 мол.%, при этом наилучшие прочностные характеристики имеет керамика при содержании SiO2 в шихте 3-5 мол.% и при использовании натрий-силикатного стекла-связки Na2O-3SiO2 в количестве менее 10 мас.%. Наличие в шихте для расплава добавки SiO2 более 20 мас.% существенно повышает температуру всех экзоэффектов в стеклах (фиг.2), так что в этом случае кристаллизация стекол в области верхнего экзоэффекта приводит к выпадению фаз на основе SiO2 в виде ферриерита, кристобалита, кварца. Наличие посторонних фаз ухудшает сегнетоэлектрические свойства продуктов кристаллизации стекла. В случае кристаллизации стекол K2O-Nb2O5-SiO2 с K2O/Nb2O5=1 с содержанием SiO2 менее 20 мас.% основной фазой является перовскитоподобный KNbO3, имеющий такую же температурную зависимость ГВГ, что и чистый KNbO3 (фиг.3, кривая 1), а при содержании SiO2 в шихте менее 5 мас.% кристаллическая фаза KNbO3 по данным РФА является единственной. В последнем случае температурные аномалии ГВГ при переходах между двумя сегнетоэлектрическими фазами при 220°С и из сегнетоэлектрической в центросимметричную кубическую фазу при 430°С (исчезновение ГВГ), идентичны монокристаллическому KNbO3 (фиг.3, кривая 1 и кривая 2), а различие в интенсивности ГВГ в измельченных монокристалле и керамике связано только с наличием в керамике стекловидной прослойки между кристаллическими зернами. Уменьшение доли сегнетоэлектрического KNbO3 в закристаллизованном продукте прослеживается по падению интенсивности сигнала ГВГ по мере возрастания содержания SiO2 в стеклах (фиг.3 и 4). Дальнейший отжиг закристаллизованного продукта при высокой температуре (выше 950°С) приводит к величине ГВГ на порошке 1000-5000 ст.ед. в зависимости от содержания SiO2 в исходной шихте.

Пример 3

Состав перовскитоподобного соединения АВО3 (А=Li, Na, K; B=Nb, Та, Sb) рассчитан с добавкой SiO2 5 мас.% при молярных соотношениях компонентов (K,Na)/Nb=1, Na/K.=1, Nb/Ta=1 и LiTaO3/LiSbO3=2 в виде формулы 0.95(K0.23Na0.23Li0.06Nb0.44Ta0.04Sb0.02O3)·0.05(SiO2) и приготовлен из реактивов K2CO3, Na2CO3, Li2CO3, -Nb2O5, Ta2O5 и Sb2O3 марки ОСЧ в виде порошкообразной шихты. Шихта расплавлена и выдержана при высокой температуре для гомогенизации. Расплав помещен в специальное устройство, из которого под давлением воздуха он в виде тонкой струи поступал в поток сжатого азота для диспергирования. В результате проведенного раздува получено стекловолокно в виде нитей до 10 мм длиной, диаметром 5-10 мкм. Стекловолокно собрано в жгуты, жгуты увлажнены жидким натрий-силикатным стеклом в весовой пропорции 1/10 и уплотнено в пресс-сформе под давлением 50 кГ/см2, приложенном в двух направлениях, перпендикулярных направлению жгутов, и затем подвергнуто термообработке, состоящей из стадий кристаллизации и спекания. От спеченного керамического стержня перпендикулярно его длинной оси отрезаны пластины, на которые вжиганием платиновой пасты нанесены электроды. Режим термообработки и некоторые свойства полученной стеклокерамики указаны в таблице. Данные по электретному эффекту в таблице получены в виде токового отклика на приложенное постоянное напряжение, знак которого изменялся с периодом 10 с. Наличие электретного тока указывает на существование в объеме керамики изолированных областей, содержащих подвижные заряды. В качестве количественной характеристики эффекта приведено минимальное электросопротивление керамики в момент переключения полярности. Из данных таблицы следует, что плотная керамика с высоким электрическим сопротивлением и большим эффектом ГВГ получена при температуре, предшествующей разрыхлению керамики из-за перекристаллизации. Данные по величине ГВГ в таблице указывают, что при 700°С сегнетоэлектрическое состояние только начинает формироваться. Изображение образца с помощью сканирующего электронного микроскопа (фиг.1, а) показывает его волокнообразное микроскопическое строение. Одноосно упорядоченная волокнообразность остается и после спекания при 1060°С (фиг.1, b), но здесь волокна интегрированы в монолитное тело керамики. Порошковая рентгенограмма (образец №4, см. таблицу) содержит те же линии, что для порошка KNbO3 в Примере 1 (фиг.1, а). Рентгенограмма от керамической пластины с нормалью вдоль направления волокон демонстрирует различие интенсивности рефлексов по отношению к порошкограмме, указывающее на существование кристаллической текстуры (рентгенограммы на фиг.1,а и 1,b), аналогично случаю, описанному в Примере 1. Из рентгеновских данных получено значение фактора Лотгеринга F=91%.

Отсутствие на рентгенограммах посторонних фаз соответствует формированию оксидом кремния рентгеноаморфной стекловидной связки в виде тонких прослоек, обволакивающих кристаллизующиеся из волокна зерна сегнетоэлектрика. Согласно рентгеновским данным и данным ГВГ прослойки из SiO2 формируются во время кристаллизационного отжига при 700°С (фиг.5,а). При последующем высокотемпературном спекании керамики они не изменяют свою морфологию, сдерживают перекристаллизацию керамики и сохраняют ее волокнистую микроструктуру (фиг.5,b). Сохранение постоянного сигнала ГВГ около 3000 ст.ед. при изменении температуры спекания характерно только для образцов, прошедших предварительную термообработку кристаллизации при 700°С, что указывает на ограничение роста зерен со стороны формирующихся при 700°С прослоек из SiO2. Найденная методом гидростатического взвешивания плотность стеклокерамики после кристаллизация и спекания равна 3.83 г/см3, что составляет 86% от рентгеновской плотности перовскитоподобного соединения данного состава. Низкая прочность и высокая пористость керамического образца №5 в таблице связаны с тем, что его температура спекания была выбрана выше температуры перекристаллизации, составляющей для данного состава 1080°С.

Для образца №4, полученного из стекловолокна со связкой, характерны высокие значения диэлектрической проницаемости ε при фазовом переходе при 390°С (εmax~2000-3000, фиг.6,b). Они значительно превышают значения полученных для близких по составу керамик в примере 2 (400-600, фиг.6,а) и близки к таковым для монокристалла. Сегнетоэлектрической температуре Кюри Tc=390°С отвечает также максимум диэлектрической проницаемости керамики, спеченной при 1020°С из кристаллизованного стеклопорошка того же состава без кристаллизации (фиг.6,а). Величина полученного максимума ε(T) в этом случае существенно уступает диэлектрическому максимуму для монокристалла. Данные таблицы убедительно доказывают значение стадии отжига для качества целевого продукта при формировании стеклокерамики.

Таким образом, представленные примеры доказывают применимость предложенного авторами способа получения волоконно-текстурированной стеклокерамики для всех оксидных соединений изотропного или слабо анизотропного кристаллического строения типа перовскита АВО3, в котором элемент группы А выбран из лития, натрия и калия, а элемент В - из ниобия, тантала и сурьмы.

Заявленный способ состоит в получении расплава шихты из смеси веществ, образующих при химическом взаимодействии сложнооксидное соединение заданного состава, охлаждении расплава с образованием стеклоподобного материала и его последующей высокотемпературной термообработкой. При этом перед расплавлением к шихте добавляют стеклообразующий компонент, охлаждение расплава осуществляют путем закалки в стеклоподобный материал в виде волокна, а термообработка состоит из кристаллизации, которую проводят из стекловолокна с добавкой легкоплавкого стекла в качестве связки, и последующим спеканием для формирования стеклокерамики. Температура спекания находится в подобранном для каждого состава стеклокерамики индивидуально интервале температур: выше температуры стеклования материала, но ниже температуры перекристаллизации. В качестве стеклообразующего компонента используют кристаллический оксид кремния SiO2 (не более 20 мол.%.), а в качестве связки используют жидкое щелочно-силикатное стекло в количестве не более 10 мас.%. 3акалку проводят диспергированием расплава сжатым газом. Изготовленное стекловолокно со стеклосвязкой подвергают уплотнению и текстурированию путем анизотропного прессования или путем обжатия в экструзионном устройстве. В результате совокупности заявленных операций достигаются максимальное для заданного состава уплотнение и структуризация стеклокерамического материала, определяющие степень его выходных характеристик, приближающихся к значениям, характерным для свойств монокристаллов, но значительно более технологичного и, как следствие, экономичного в получении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛОКРИСТАЛЛИЧЕСКИЙ ПИРОЭЛЕКТРИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2439004C2 |

| Способ получения стеклокристаллического материала с наноразмерными кристаллами ниобатов редкоземельных элементов | 2015 |

|

RU2616648C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРИСТАЛЛИЧЕСКОГО ПИРОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА | 2009 |

|

RU2399594C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОКРИСТАЛЛИЧЕСКОЙ ЛИНЗЫ С ГРАДИЕНТОМ ПОКАЗАТЕЛЯ ПРЕЛОМЛЕНИЯ | 2008 |

|

RU2385845C1 |

| Нелинейно оптический стеклокристаллический текстурированный материал и способ его получения | 2023 |

|

RU2809850C1 |

| ЛЮМИНЕСЦИРУЮЩИЙ СТЕКЛОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ | 2020 |

|

RU2756886C1 |

| СПОСОБ СИНТЕЗА КРИСТАЛЛИЧЕСКИХ ФАЗ МИНЕРАЛЬНЫХ МАТРИЦ ИЗ РАСТВОРОВ, РАСПЛАВОВ И ТВЕРДЫХ ФАЗ | 2005 |

|

RU2286825C1 |

| СТЕКЛОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ПАССИВНОГО ЛАЗЕРНОГО ЗАТВОРА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2380806C1 |

| ЛИТИЕВО-СИЛИКАТНЫЕ СТЕКЛОКЕРАМИКА И СТЕКЛО С ОКСИДОМ ПЯТИВАЛЕНТНОГО МЕТАЛЛА | 2012 |

|

RU2648447C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКЕРАМИКИ С НАНОРАЗМЕРНЫМИ КРИСТАЛЛАМИ ТВЕРДЫХ РАСТВОРОВ ТИТАНАТОВ-ЦИРКОНАТОВ ЭРБИЯ И/ИЛИ ИТТЕРБИЯ | 2015 |

|

RU2583470C1 |

Изобретение относится к области получения стеклокерамических материалов и может быть использовано для создания рабочих тел в пьезоэлектрических электромеханических устройствах низкочастотного диапазона для преобразования электрической энергии в вибрационное или возвратно-поступательное движение в пьезоэлектрических двигателях и насосах. Техническим результатом изобретения является повышение диэлектрических свойств изделий. Способ получения волоконно-текстурированной стеклокерамики включает получение расплава шихты, содержащей оксид кремния и соединения, образующие при химическом взаимодействии перовскитоподобное сложнооксидное соединение состава АВОз, где А - литий, натрий и калий, В - ниобий, тантал и сурьма, охлаждение расплава путем закалки с образованием стеклоподобного материала в виде волокна, высокотемпературную кристаллизацию полученного стекловолокна с добавкой жидкого натриевого стекла в качестве связки и последующее спекание для формования стеклокерамики. 5 з.п. ф-лы, 6 ил., 1 табл.

1. Способ получения волоконно-текстурированной стеклокерамики, включающий получение расплава шихты, содержащей оксид кремния и соединения, образующие при химическом взаимодействии перовскитоподобное сложнооксидное соединение состава АВО3, где А - литий, натрий и калий, В - ниобий, тантал и сурьма, охлаждение расплава путем закалки с образованием стеклоподобного материала в виде волокна, высокотемпературную кристаллизацию полученного стекловолокна с добавкой жидкого натриевого стекла в качестве связки и последующее спекание для формования стеклокерамики.

2. Способ по п.1, отличающийся тем, что закалку проводят диспергированием расплава сжатым газом.

3. Способ по п.2, отличающийся тем, что молярная доля оксида кремния составляет менее 20 мол.%.

4. Способ по п.3, отличающийся тем, что в качестве связки используют жидкое щелочно-силикатное стекло в количестве менее 10 мас.%.

5. Способ по п.4, отличающийся тем, что стекловолокно со связкой подвергают уплотнению и текстурированию путем анизотропного прессования или путем обжатия в экструзионном устройстве.

6. Способ по п.1, отличающийся тем, что температура формирования стеклокерамики находится выше температуры стеклования материала стекловолокна, но ниже температуры перекристаллизации стеклокерамики.

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРИСТАЛЛИЧЕСКОГО ПИРОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА | 2004 |

|

RU2278833C1 |

| Пьезоэлектрический керамический материал | 1988 |

|

SU1544754A1 |

| Пьезоэлектрический материал | 1987 |

|

SU1502537A1 |

| МОНОКРИСТАЛЛИЧЕСКИЙ ПИРОЭЛЕКТРИЧЕСКИЙ МАТЕРИАЛ | 1996 |

|

RU2079582C1 |

| Краска для стержней | 1975 |

|

SU551100A1 |

Авторы

Даты

2011-06-27—Публикация

2009-12-24—Подача