Изобретение относится к ракетно-космической технике и может быть использовано для проведения огневых стендовых исследовательских или отработочных испытаний как отдельных специальных высокотемпературных теплозащитных материалов (ТЗМ), предназначенных для тепловой защиты элементов конструкции, так и для испытаний образца стенки конструкции (ОСК) - пакета из таких материалов, состоящего из нескольких слоев, в т.ч. включая защищаемый слой конструкционного материала. Процесс испытаний материалов тепловой защиты является длительным и крайне дорогостоящим. В связи с этим актуальной становится задача совершенствования способов и методов испытаний таких материалов и создания более эффективного, совершенного и универсального экспериментального оборудования для их испытаний.

Традиционно устройства и способы испытаний высокотемпературных разрушаемых теплозащитных материалов можно разделить на два класса. Это способы, основанные на радиационном нагреве, и газодинамические испытания. В случае радиационного нагрева тепловой поток обычно создается кварцевыми галогенными или газоразрядными лампами. Такой подход наиболее эффективен при моделировании условий входа летательного аппарата в атмосферы планет, когда скорости достигают значений около второй космической, и лучистое тепловое воздействие является доминирующим [Полежаев Ю.В., Фролов Г.А. Тепловое разрушение материалов / под ред. В.В. Скороходова. Киев: Академпериодика, 2006. 351 с.]. Однако такой способ имеет ряд трудностей в технической реализации, так как часть тепла рассеивается в нецелевых направлениях и приходится устанавливать специальные дефлекторы, а также малоинформативен в задачах моделирования конвективных тепловых воздействий, за счет существенно отличного характера взаимодействия разрушаемой поверхности материала с окружающей средой. Другой способ - газодинамические испытания тепловой защиты [Полежаев Ю.В., Шишков А.А. Газодинамические испытания тепловой защиты: Справочник. - М., Промедэк, 1992], основан на непосредственном воздействии высокоэнтальпийного газового потока на испытуемый материал и является более точным с точки зрения соответствия условий испытаний реальным условиям. Известны способы, основанные на комбинации описанных методов [Способ тепловых испытаний обтекателей ракет из неметаллических материалов. Патент на изобретение РФ RU 2632031 от 02.10.2017 Бюл. №28].

Несмотря на большую эффективность, способы и устройства высокотемпературных газодинамических испытаний тепловой защиты являются сложными и дорогостоящими. Установки и оборудование для испытаний, в основном, состоят из источника высокоэнтальпийного газового потока и устройств, обеспечивающих условия испытаний, например, барокамеры, эжекторы, поворотные державки и пр. При этом изменение условий испытаний, соответствующих различным условиям работы материалов, происходит за счет комбинации различных способов и оборудования (источника и устройства).

Один из способов основан на установке образца испытуемого материала в форме носового обтекателя, непосредственно вглубь сопла так, что между стенкой сопла и испытуемым материалов образуется кольцевой зазор [Полежаев Ю.В., Шишков А.А. Газодинамические испытания тепловой защиты: Справочник. - М., Промедэк, 1992]. Недостатком такого способа является сложность в задании требуемого теплового потока на образец, а также неравномерность этого теплового потока по длине образца.

Также известен способ испытаний материалов в сверхзвуковом потоке продуктов сгорания жидких топлив [Apparatus and method of using supersonic combustion heater for hypersonic materials and propulsion testing. Патент US 6948306. 27.09.2005]. В расширяющемся конфузоре формируется сверхзвуковой поток со скоростью от 3 до 6,5 Махов, а статическое давление составляет от 0,6 до 14 МПа. В установке моделируются условия сверхзвукового горения жидких топлив при повышенных давлениях, что соответствует параметрам потока в проточном тракте сверхзвуковых прямоточных двигателей. Недостатком такого метода является узкая специализация (большие давления и большие числа махов) воспроизводимых условий работы. Также возможно использование только жидких топлив для создания газового потока.

Другой способ испытаний материалов и покрытий, когда они в форме половин цилиндрического канала (разделенных по образующим) устанавливаются в цилиндрический кожух большего диаметра [Способ определения теплозащитных свойств высокотемпературных покрытий деталей и устройство для его осуществления. Патент на изобретение РФ RU 2284514 от 27.09.2006 Бюл. №27]. Внутрь подается газ от источника тепла, например, факела от сгорания газообразного топлива. Тем самым имитируются условия конвективного и радиационного теплового потока, близкого к реальным. Два образца изолированы друг от друга вдоль направляющих. Измеряя температуру на наружной поверхности образцов, можно определять их теплоизоляционные и теплозащитные свойства, а также сравнивать два вида материалов или покрытий между собой в идентичных условиях.

Наиболее близким аналогом предлагаемого изобретения является способ испытаний образцов материалов внутри камеры Эйфеля или другого типа барокамеры. Это один из наиболее распространенных способов. На образец натекает поток из сопла, расположенного с одной стороны камеры, а выхлоп происходит в диффузорный тракт, расположенный в противоположной стороне [Полежаев Ю.В., Шишков А.А. Газодинамические испытания тепловой защиты: Справочник. - М., Промедэк, 1992]. Таким образом моделируется лобовое или под углом натекание на образец в окрестности свободной газовой струи. Недостатками этого способа являются: набегающий газовый поток не является однородным по температуре, давлению и скорости. Также возможно испытание только одного образца из-за их взаимного влияния в случае расположения рядом друг с другом и необходимы дополнительные крепящие устройства, типа державки, также подверженные сильной термомеханической нагрузке и требующие соответствующей защиты. Следующим недостатком является то, что для проведения испытаний требуется дополнительный элемент - барокамера достаточно больших габаритов по сравнению с образцом; при натекании газового потока на образец формируются ударные волновые структуры, после которых на стенке формируются высокое давление и высокие тепловые потоки. Расчет результирующих условий, воздействующих на образцы материалов в этих условиях является сложной расчетной задачей.

Техническим результатом предлагаемого решения является воссоздание при испытании образцов материалов их сверхзвукового обтекания и величин воздействующих факторов с высокой точностью в диапазонах статического давления обтекающего потока от 0,5 кПа до 30 кПа, плотности теплового потока от 100 кВт до 4 МВт и снижение требуемого количества испытаний за счет возможности одновременного испытания нескольких образцов материалов или наборов материалов.

Технический результат достигается следующим образом. Способ испытаний материалов тепловой защиты с имитацией высотных условий включает воздействие высокотемпературной струи, истекающей из камеры газогенератора через сопло в газодинамическую трубу и выхлопной тракт с эжектирующим устройством, на образцы, расположенные в цилиндрическом канале круглого сечения, герметично соединенным с соплом и газодинамической трубой, при этом образцы монтируют через специальные теплоизоляционные проставки в стенку цилиндрического участка заподлицо с внутренней поверхностью канала, как в одном сечении вдоль окружности, так и в сечениях параллельных друг другу вдоль оси цилиндрического канала.

Возможен вариант, когда в каждом месте установки образцов располагают пакеты теплозащитных и конструкционных материалов, каждый из которых состоит из набора материалов в определенной последовательности для программирования их теплопроводных и теплозащитных свойств.

Возможен вариант, когда используют профилированное сопло (определенное изменение контура его образующей), с помощью которого можно изменить условия испытаний образцов материалов.

Возможен вариант, когда в цилиндрическом канале дополнительно располагают датчики давления и теплового потока, регистрирующие реализуемые условия испытания образцов материалов.

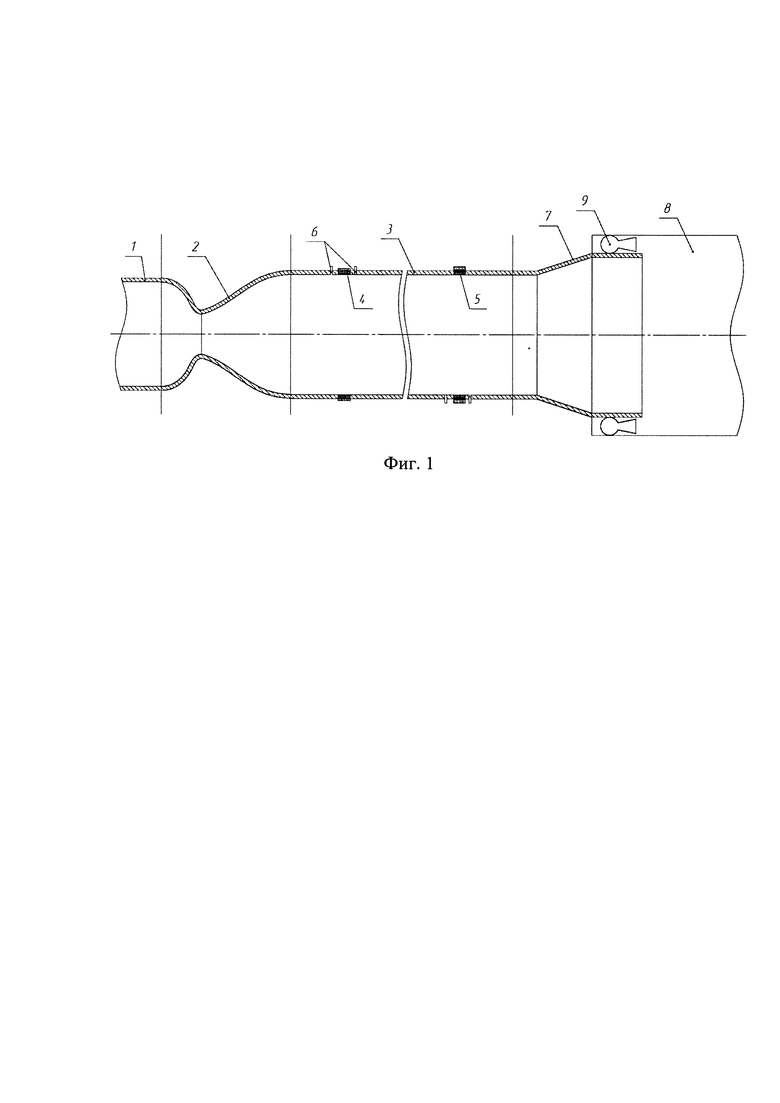

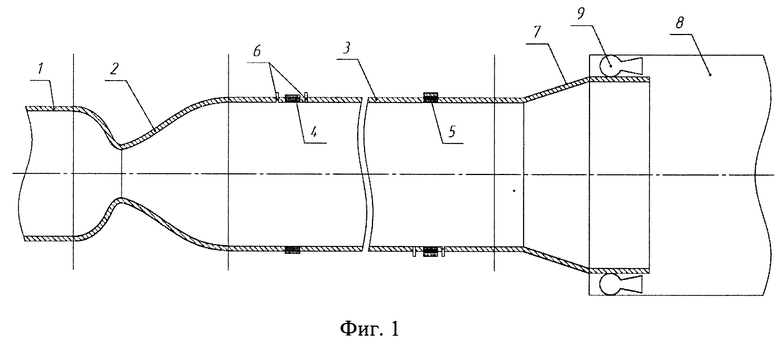

Для реализации данного способа предлагается установка, схема которой изображена на фигуре.

Устройство на фигуре состоит из газогенератора высокоэнтальпийного газового потока (однофазного или многофазного) с камерой (1) и профилированным соплом (2), цилиндрического канала (3) круглого сечения, газодинамической трубы (7) и выхлопного тракта (8), в котором имеется система эжекции (9). В цилиндрическом канале (3) устанавливаются образцы ТЗМ (4) или ОСК (5), одновременно возможна установка средств измерения (6) (датчиков давления и теплового потока) вдоль всего рабочего участка для контроля реализуемых условий испытания. При необходимости, внутри образцов могут быть установлены датчики температуры.

Продукты сгорания натурных топливных составов или выоскоэнтальпийный газовый поток требуемого состава, истекая из камеры газогенератора (1), попадают в профилированное сопло (2), где формируется течение с требуемыми давлением разрежения (ниже атмосферного) и скоростью (число Маха больше единицы) в направлении параллельном оси симметрии канала. Далее поток поступает в цилиндрический канал (3), в котором параметры обтекания образцов материалов претерпевают слабые изменения или изменяются по известному закону. В стенку конструкции цилиндрического канала монтируются испытываемые образцы ТЗМ (4) или ОСК (5). За счет изменения продольной координаты расположения образцов происходит изменение интенсивности конвективного теплообмена между потоком и стенкой образца, тем самым изменяется величина воздействующего теплового потока на образцы. Далее поток выходит через газодинамическую трубу (7) в направлении выхлопного тракта (8), снабженного эжектирующими устройствами (9). Применение газодинамической трубы (7), выхлопного тракта (8) и эжектирующих устройств (9) позволяет обеспечить безотрывное обтекание образцов при низких статических давлениях потока в цилиндрическом канале (3). Использование средств измерения (6) (датчиков давления и теплового потока) и датчиков температуры позволяет осуществлять контроль величин воздействующих факторов в течение всего испытания.

Применение предложенного способа испытаний позволит достичь заявленный технический результат, что обеспечит возможность проведения наземных стендовых испытаний материалов и наборов материалов с высоким уровнем моделирования летных воздействующих факторов, а также обеспечит возможность уменьшения общего количества испытаний, в том числе посредством одновременного сравнительного испытания нескольких образцов материалов.

В АО ГНЦ «Центр Келдыша» применен данный способ испытаний материалов тепловой защиты с имитацией высотных условий, он позволил обеспечить следующие величины воздействий: статическое давление на поверхности образцов 11 кПа; скорость обтекания 2700 м/с; плотность теплового потока 0,9 МВт/м2. При этом за 4 эксперимента удалось испытать 32 образца различных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ проведения высокотемпературных испытаний в аэродинамической трубе | 2024 |

|

RU2828615C1 |

| СТЕНД ДЛЯ МОДЕЛИРОВАНИЯ ИМПУЛЬСНОГО ГАЗОТЕРМОДИНАМИЧЕСКОГО ВОЗДЕЙСТВИЯ ВЫСОКОТЕМПЕРАТУРНОГО ГАЗА НА ЭЛЕМЕНТЫ ТЕПЛОВОЙ ЗАЩИТЫ КОНСТРУКЦИИ | 2009 |

|

RU2399783C1 |

| СПОСОБ ТЕПЛОВОЙ ЗАЩИТЫ ГОЛОВНОЙ ЧАСТИ ЛЕТАТЕЛЬНОГО АППАРАТА | 2012 |

|

RU2481239C1 |

| Способ имитации высотных условий при испытании ракетных двигателей | 2017 |

|

RU2698555C2 |

| Установка для исследования теплозащитных свойств материалов в высокотемпературном потоке газов | 2023 |

|

RU2808762C1 |

| Установка для исследования процессов тепломассопереноса | 2017 |

|

RU2681255C1 |

| ВОЗДУШНО-РЕАКТИВНЫЙ ДВИГАТЕЛЬ НА ТВЕРДОМ ТОПЛИВЕ И СПОСОБ ЕГО ФУНКЦИОНИРОВАНИЯ | 2021 |

|

RU2796043C2 |

| УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ МАЛОЦИКЛОВОЙ ТЕРМОУСТАЛОСТИ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ В ГАЗОВЫХ ПОТОКАХ | 2013 |

|

RU2546845C1 |

| Способ нанесения теплозащитного покрытия на детали газотурбинной установки | 2023 |

|

RU2813539C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО АМОРФНОГО МАТЕРИАЛА | 1995 |

|

RU2092283C1 |

Изобретение относится к ракетно-космической технике и может быть использовано для проведения огневых стендовых исследовательских или отработочных испытаний как отдельных специальных высокотемпературных теплозащитных материалов, предназначенных для тепловой защиты элементов конструкции, так и для испытаний образца стенки конструкции - пакета из таких материалов, состоящего из нескольких слоев, в т.ч. включая защищаемый слой конструкционного материала. Предложен способ испытаний материалов тепловой защиты с имитацией высотных условий, который включает воздействие высокотемпературной струи, истекающей из камеры газогенератора через сопло в газодинамическую трубу и выхлопной тракт с эжектирующим устройством, на образцы, расположенные в цилиндрическом канале круглого сечения, герметично соединенном с соплом и газодинамической трубой. При этом образцы монтируют через теплоизоляционные проставки в стенку цилиндрического участка заподлицо с внутренней поверхностью канала как в одном сечении вдоль окружности, так и в сечениях, параллельных друг другу вдоль оси цилиндрического канала. Техническим результатом предлагаемого решения является воссоздание при испытании образцов материалов их сверхзвукового обтекания и величин воздействующих факторов с высокой точностью в диапазонах статического давления обтекающего потока от 0,5 кПа до 30 кПа, плотностью теплового потока от 100 кВт до 4 МВт и снижением требуемого количества испытаний за счет возможности одновременного испытания нескольких образцов материалов или наборов материалов. 2 з.п. ф-лы, 1 ил.

1. Способ испытаний материалов тепловой защиты с имитацией высотных условий, включающий воздействие высокотемпературной струи, истекающей из камеры газогенератора через сопло в газодинамическую трубу и выхлопной тракт с эжектирующим устройством, отличающийся тем, что образцы располагают в цилиндрическом канале круглого сечения, герметично соединенном с соплом и газодинамической трубой, при этом образцы монтируют через теплоизоляционные проставки в стенку цилиндрического канала заподлицо с его внутренней поверхностью как в одном сечении вдоль окружности, так и в сечениях, параллельных друг другу вдоль оси цилиндрического канала.

2. Способ по п. 1, отличающийся тем, что используют профилированное сопло, с помощью которого изменяют условия испытаний образцов материалов.

3. Способ по п. 1, отличающийся тем, что в цилиндрическом канале дополнительно располагают датчики давления и теплового потока, регистрирующие реализуемые условия испытания образцов материалов.

| Способ определения каталитической активности материалов и покрытий | 2021 |

|

RU2792255C1 |

| Способ определения термостойкости теплозащитных композиционных материалов | 2022 |

|

RU2801200C1 |

| ЖЕСТКОВ Б.Е., ШТАНОВ В.В | |||

| "ИССЛЕДОВАНИЕ СОСТОЯНИЯ МАТЕРИАЛОВ В ГИПЕРЗВУКОВОМ ПОТОКЕ ПЛАЗМЫ", ЗАВОДСКАЯ ЛАБОРАТОРИЯ | |||

| ДИАГНОСТИКА МАТЕРИАЛОВ, НОМЕР 12, 2016, ТОМ 82, С | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОЗАЩИТНЫХ СВОЙСТВ ВЫСОКОТЕМПЕРАТУРНЫХ ПОКРЫТИЙ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2284514C1 |

| Способ тепловых испытаний обтекателей ракет из неметаллических материалов | 2016 |

|

RU2632031C1 |

| US 6948306 B1, 27.09.2005. | |||

Авторы

Даты

2025-04-02—Публикация

2024-06-10—Подача