Изобретение относится к испытаниям смазочных масел и может быть использовано для оценки их термической стабильности в газотурбинных и поршневых двигателях.

Цель изобретения - повышение точности и достоверности способа.

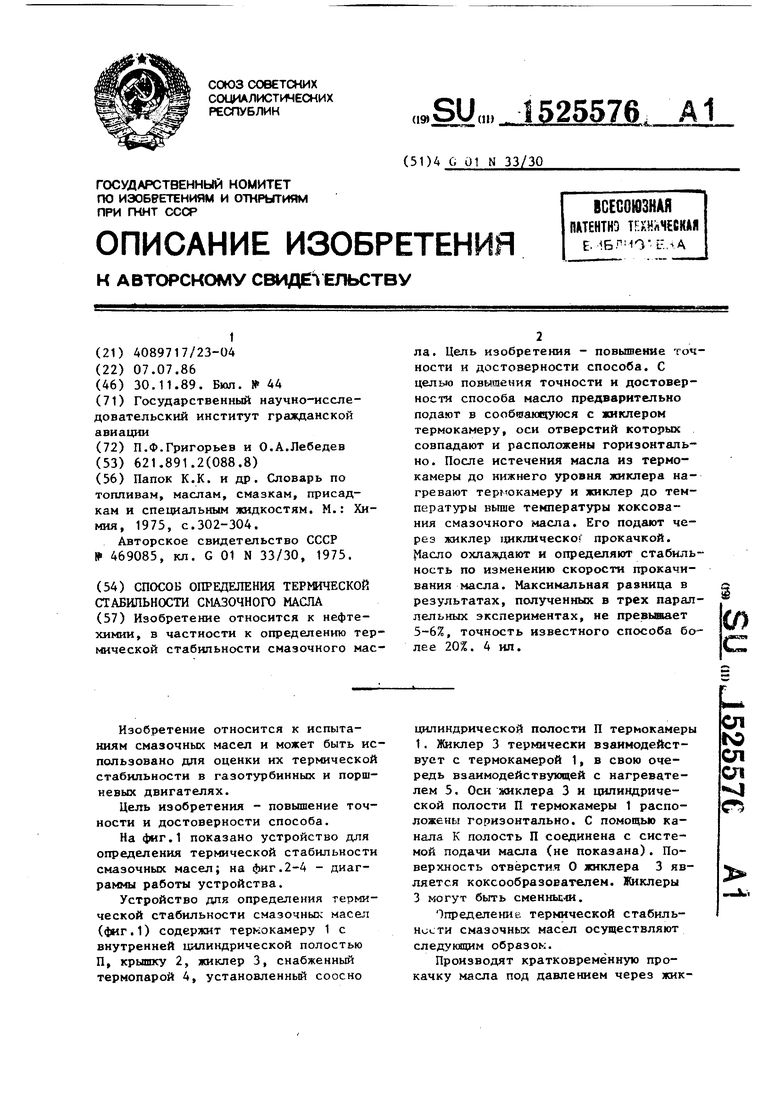

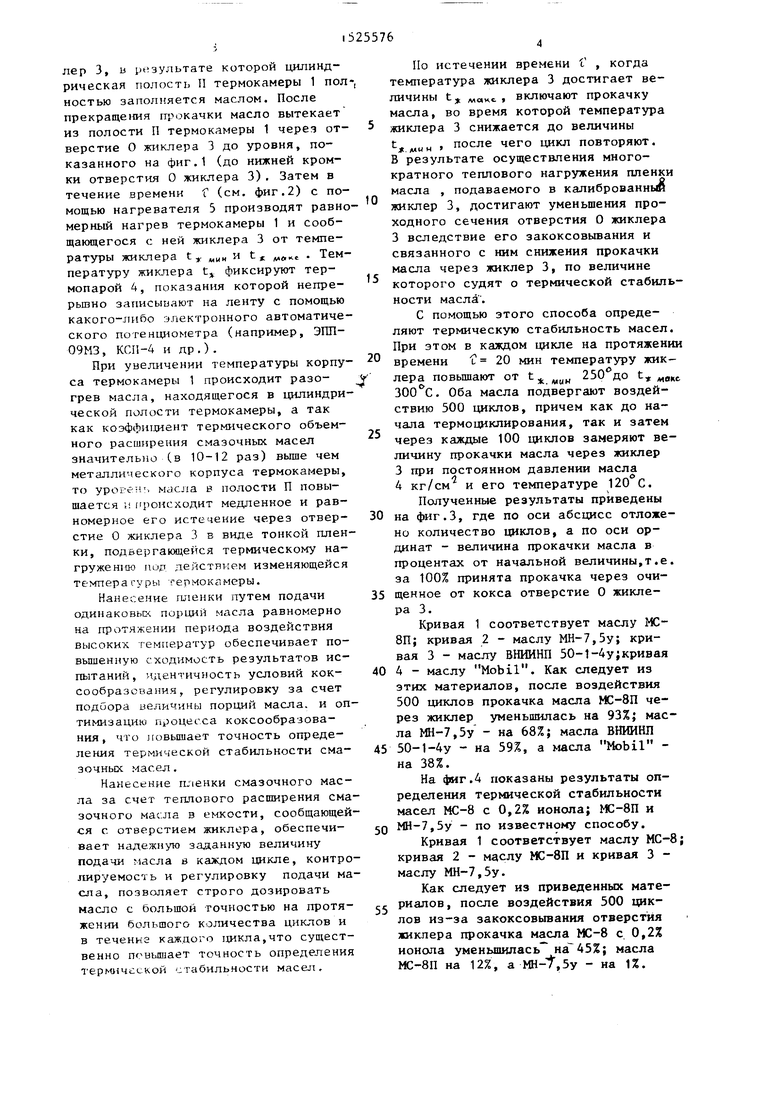

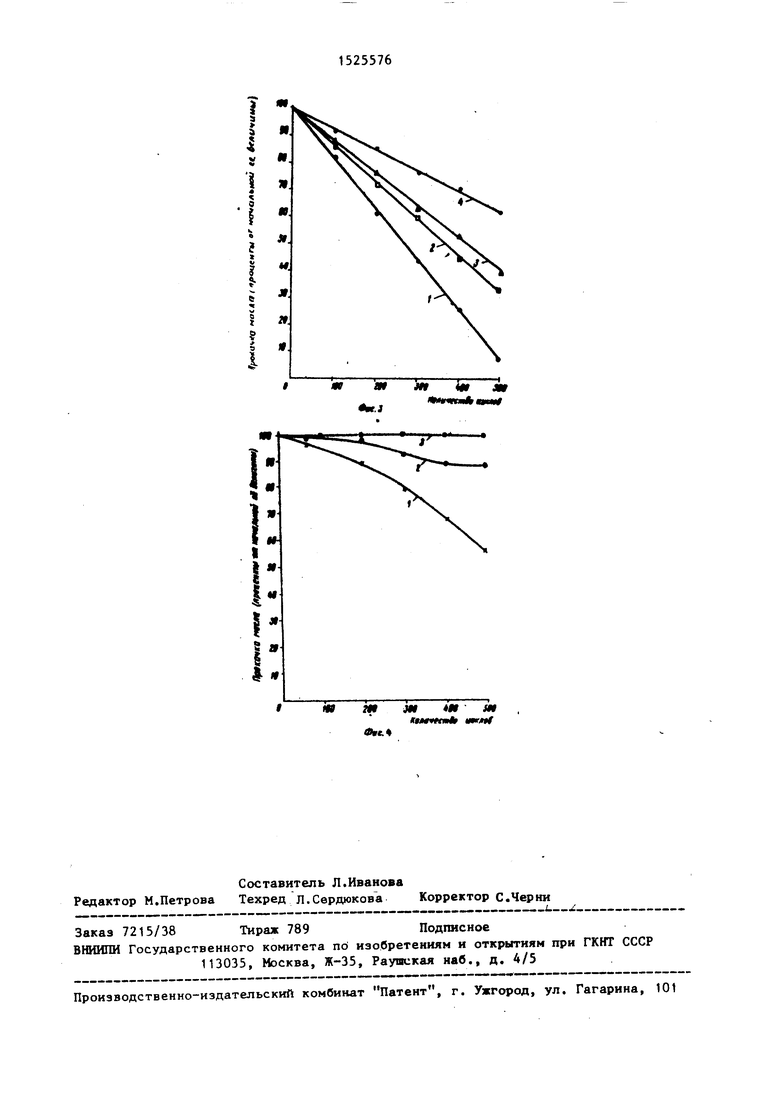

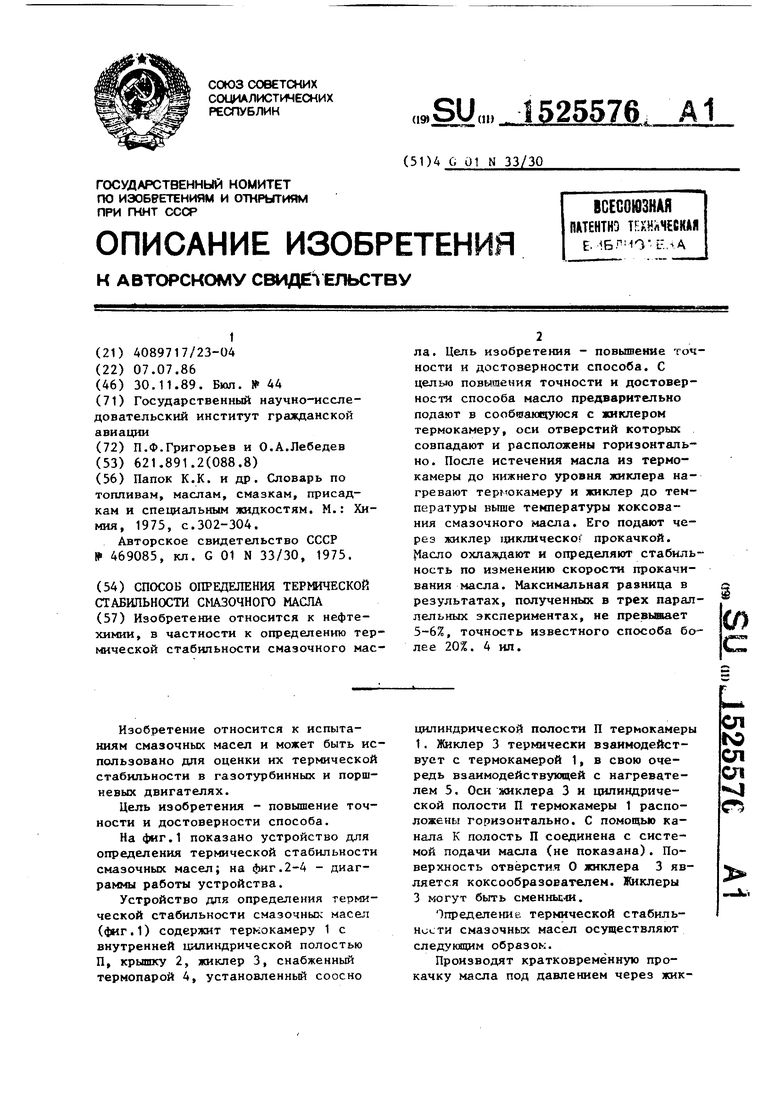

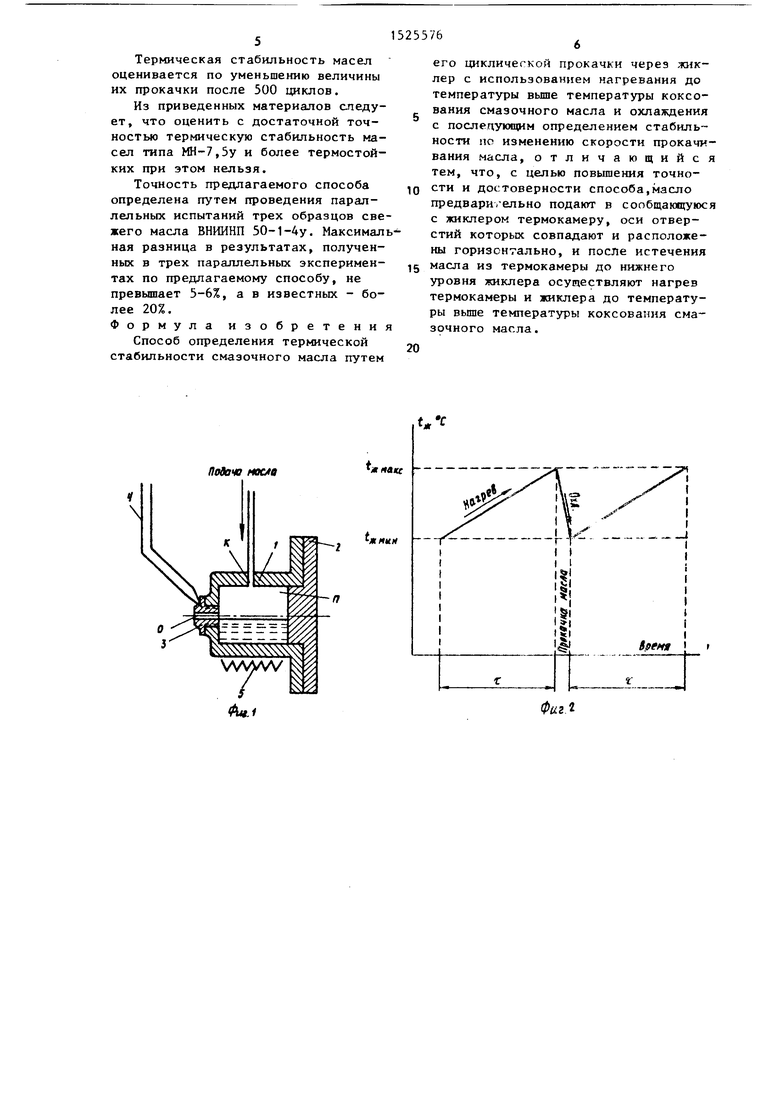

На фиг.1 показано устройство для определения термической стабильности смазочных масел; на фиг.2-4 - диаграммы работы устройства.

Устройство для определения термической стабильности смазочных масел (фиг.1) содержит термокамеру 1 с внутренней цилиндрической полостью П, крышку 2, жиклер 3, снабженный термопарой 4, установленный соосно

цилиндрической полости П термокамеры 1. Жиклер 3 термически взаимодействует с термокамерой 1, в свою очередь взаимодействующей с нагревателем 5. Оси жиклера 3 и цилиндрической полости П термокамеры 1 расположены горизонтально. С помощью канала К полость П соединена с системой подачи масла (не показана). Поверхность отверстия О жиклера 3 является коксообразоватепем. Жиклеры 3 могут быть сменньми.

Определение термической стабильности смазочных масел осуществляют следукяпим образок.

Производят кратковременную прокачку масла под давлением через жикО1

ю ел

СП

СП

лер 3, в результате которой цилиндрическая полость П термокамеры 1 полностью заполняется маслом. После прекращения прокачки масло вытекает из полости П термокамеры 1 через отверстие О жиклера 3 до уровня, показанного на фиг.1 (до нижней кромки отверстия О жиклера 3). Затем в течение времени f (см. фиг.2) с помощью нагревателя 5 производят равномерный нагрев термокамеры 1 и сообщающегося с ней жиклера 3 от темпеи t.

Темратуры жиклера у „и пературу жиклера t, фиксируют термопарой 4, показания которой непре- рьшно записывают на ленту с помощью какого-либо электронного автоматического потенциометра (например, ЭГШ- 09МЗ, КСП-4 и др.).

При увеличении температуры корпуса термокамеры 1 происходит разо- грев масла, находящегося в цилиндрической полости термокамеры, а так как коэффиисиент термического объемного расширения смазочных масел значительно (в 10-12 раз) выше чем металлического корпуса термокамеры. То уроЕе-1 . масла в полости П повышается и роисходит медленное и равномерное его истечение через отверстие О жиклера 3 в виде тонкой пленки, подвергающейся термическому на- груженюо под действием изменяющейся темпера гуры ч- ермокамеры.

Нанесение гтенки путем подачи одинаковых порций масла равномерно на протяжении периода воздействия высоких температур обеспечивает повышенную сходимость результатов испытаний, идентичность условий кок- сообразования, регулировку за счет подбора величины порций масла, и оптимизацию процесса коксообразова- ния, что повышает точность определения терм11ческой стабильности смазочных масел.

Нанесение ш 1енки смазочного масла за счет теплового расширения смазочного масла в емкости, сообщающейся с отверстием жиклера, обеспечивает надежную заданную величину подачи масла в каждом цикле, контролируемость и регулировку подачи масла, позвс ляет строго дозировать масло с большой точностью на протяжении большого количества циклов и в течение каждого ,что существенно повышает точность определения тер№ чь;ской стабильности масел.

По истечении времени 1 , когда температура жиклера 3 достигает величины t

лланс.

включают прокачку

o

5

0

5

масла, во время которой температура жиклера 3 снижается до величины -jtMUH после чего цикл повторяют. В результате осуществления многократного теплового нагружения пленки масла , подаваемого в калиброванный жиклер 3, достигают уменьшения проходного сечения отверстия О жиклера 3 вследствие его закоксовывания и связанного с ним снижения прокачки масла через жиклер 3, по величине которого судят о термической стабильности масла.

С помощью этого способа определяют термическую стабильность масел. При этом в каждом цикле на протяжении времени мин температуру жиклера повьшают от t

. мин

t

t макс

300 с. Оба масла подвергают воздействию 500 циклов, причем как до начала термоциклирования, так и затем через каждые 100 циклов замеряют величину прокачки масла через жиклер

3при постоянном давлении масла

4кг/см и его температуре .

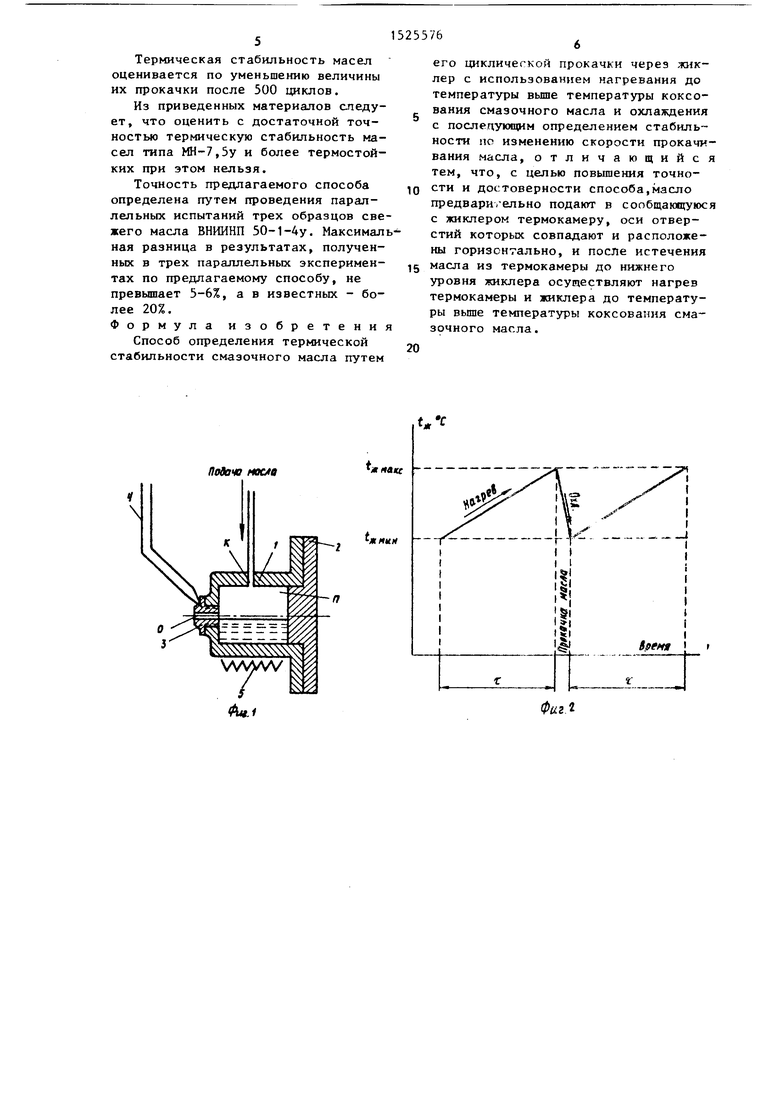

Полученные результаты приведены

0 на фиг.З, где по оси абсцисс отложено количество циклов, а по оси ординат - величина прокачки масла в процентах от начальной величины,т.е. за 100% принята прокачка через очи5 щенное от кокса отверстие О жиклера 3.

Кривая 1 соответствует маслу МС- 8П; кривая 2 - маслу МН-7,5у; кривая 3 - маслу ВНИИНП 50-1-4у;кривая

0 4 - маслу Mobil. Как следует из этих материалов, после воздействия 500 циклов прокачка масла МС-8П через жиклер уменьщилась на 93%j масла МН-7,5у - на 68%; масла ВНИИНП

5 50-1-4у - на 59%, а масла Mobil - на 38%.

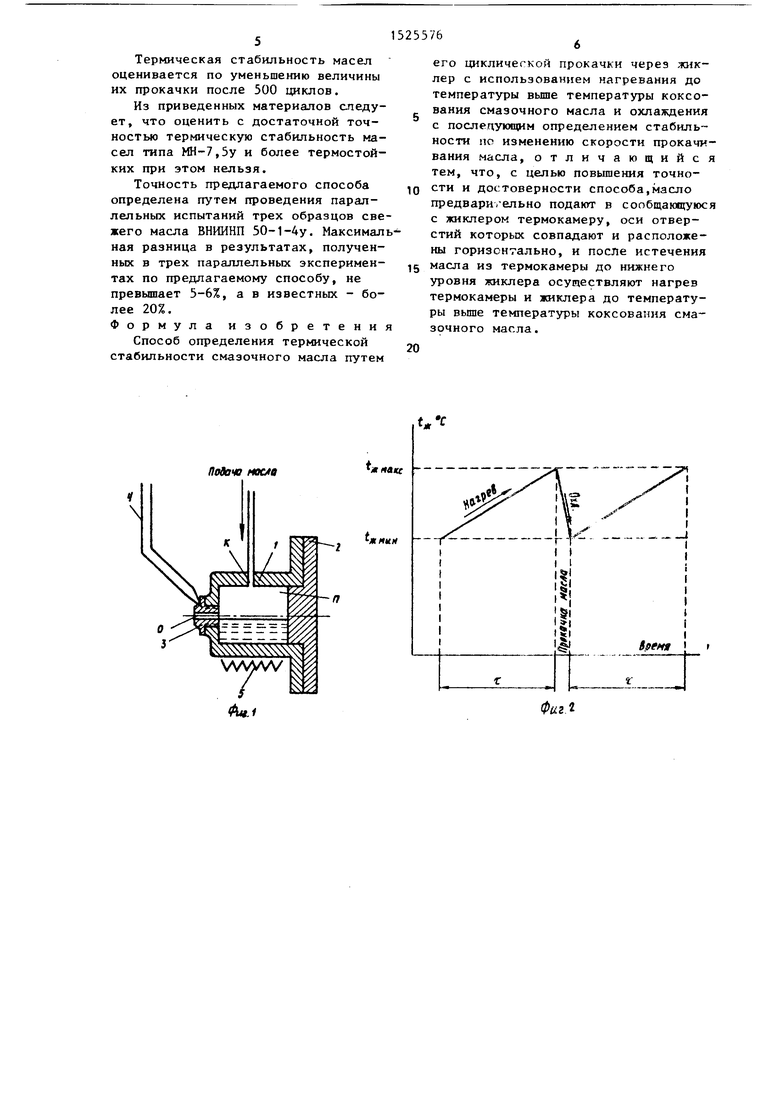

На фиг.4 показаны результаты определения термической стабильности масел МС-8 с 0,2% ионола; МС-8П и

Q МН-7,5у - по известному способу.

Кривая 1 соответствует маслу МС-8; кривая 2 - маслу МС-8П и кривая 3 - маслу МН-7,5у.

Как следует из приведенных матег риалов, после воздействия 500 циклов из-за закоксовывания отверстия жикпера прокачка масла МС-8 с 0,2% ионола уменьшилась на 45%; масла МС-8П на 12%, а MH-t,5y - на 1%.

Термическая стабильность масел оценивается по уменьшению величины их прокачки после 500 циклов.

Из приведенных материалов спеду- ет, что оценить с достаточной точностью термическую стабильность масел типа МН-7,5у и более термостойких при этом нельзя.

Точность предлагаемого способа определена путем проведения параллельных испытаний трех образцов свежего масла ВНИИНП 50-1-4у. Максималная разница в результатах, полученных в трех параллельных экспериментах по предлагаемому способу, не превышает 5-6%, а в известных - более 20%. Формула изобретени

Способ определения термической стабильности смазочного масла путем

5

его циклической прокачки через жиклер с использованием нагревания до температуры выше температуры коксования смазочного масла и охлаждения с последующим определением стабильности по изменению скорости прокачивания масла, отличающийся тем, что, с целью повышения точности и достоверности способа,масло предварительно подают в сообщающуюся с жиклером термокамеру, оси отверстий которых совпадают и расположены горизонтально, и после истечения масла из термокамеры до нижнего уровня жиклера осуществляют нагрев термокамеры и жиклера до температуры выше температуры коксования смазочного масла.

20

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕРМИЧЕСКОЙ СТАБИЛЬНОСТИ СМАЗОЧНОГО МАСЛА | 2003 |

|

RU2240558C1 |

| Способ оценки склонности смазочных масел к коксообразованию | 1974 |

|

SU469085A1 |

| СПОСОБ ОЦЕНКИ СОВМЕСТИМОСТИ АВИАЦИОННЫХ МАСЕЛ | 2005 |

|

RU2291427C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УСЛОВНОГО ЭКСПЛУАТАЦИОННОГО РЕСУРСА СМАЗОЧНОГО МАСЛА | 2015 |

|

RU2595874C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРНОЙ СТОЙКОСТИ СМАЗОЧНЫХ МАСЕЛ | 2009 |

|

RU2415422C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕРМООКИСЛИТЕЛЬНОЙ СТАБИЛЬНОСТИ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2318206C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НИЗКОТЕМПЕРАТУРНОЙ ВЯЗКОСТИ НЕФТЕПРОДУКТОВ, ОХЛАЖДАЮЩИХ И ТЕХНИЧЕСКИХ ЖИДКОСТЕЙ | 2021 |

|

RU2780261C1 |

| СПОСОБ ОЦЕНКИ ГИГРОСКОПИЧНОСТИ АВИАЦИОННЫХ СИНТЕТИЧЕСКИХ МАСЕЛ | 2005 |

|

RU2279675C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КАЧЕСТВА СМАЗОЧНЫХ МАСЕЛ | 2011 |

|

RU2454654C1 |

| Способ определения гидролитической стабильности эфирных масел | 2021 |

|

RU2799765C2 |

Изобретение относится к нефтехимии, в частности к определению термической стабильности смазочного масла. Цель - повышение точности и достоверности способа. С целью повышения точности и достоверности способа масло предварительно подают в сообщающуюся с жиклером термокамеру, оси отверстии которых совпадают и расположены горизонтально. После истечения масла из термокамеры до нижнего уровня жиклера нагревают температуру и жиклер до температуры выше температуры коксования смазочного масла. Его подают через жиклер циклической прокачкой. Масло охлаждают и определяют стабильность по изменению скорости прокачивания масла. Максимальная разница в результатах, полученных в трех параллельных экспериментах, не превышает 5-6%, точность известного способа более 20%. 4 ил.

Подочо мосла

ЖИЛКС

жным

Фаг Ч

J

X

6

ч w

I I

«P JW Jg Mf

т

M т м a

xufffemtf OHit.

| Папок К.К | |||

| и др | |||

| Словарь по топливам, маслам, смазкам, присадкам и специальным жидкостям | |||

| М.: Химия, 1975, с.302-304 | |||

| Способ оценки склонности смазочных масел к коксообразованию | 1974 |

|

SU469085A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-11-30—Публикация

1986-07-07—Подача