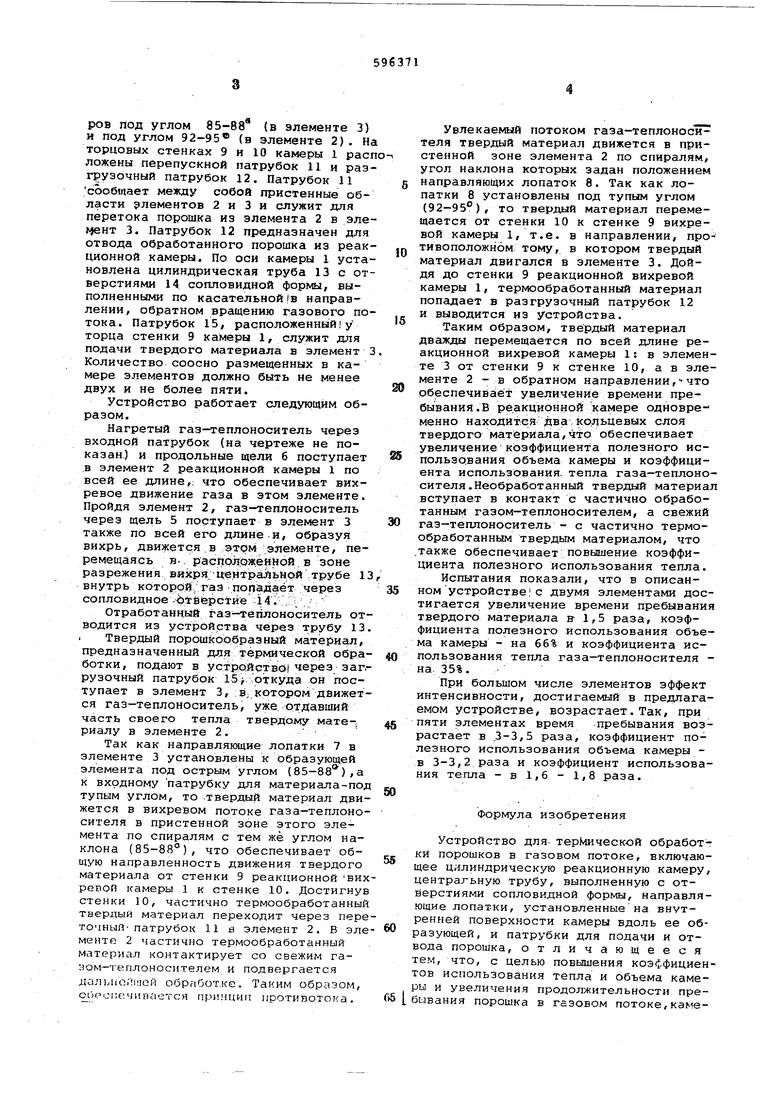

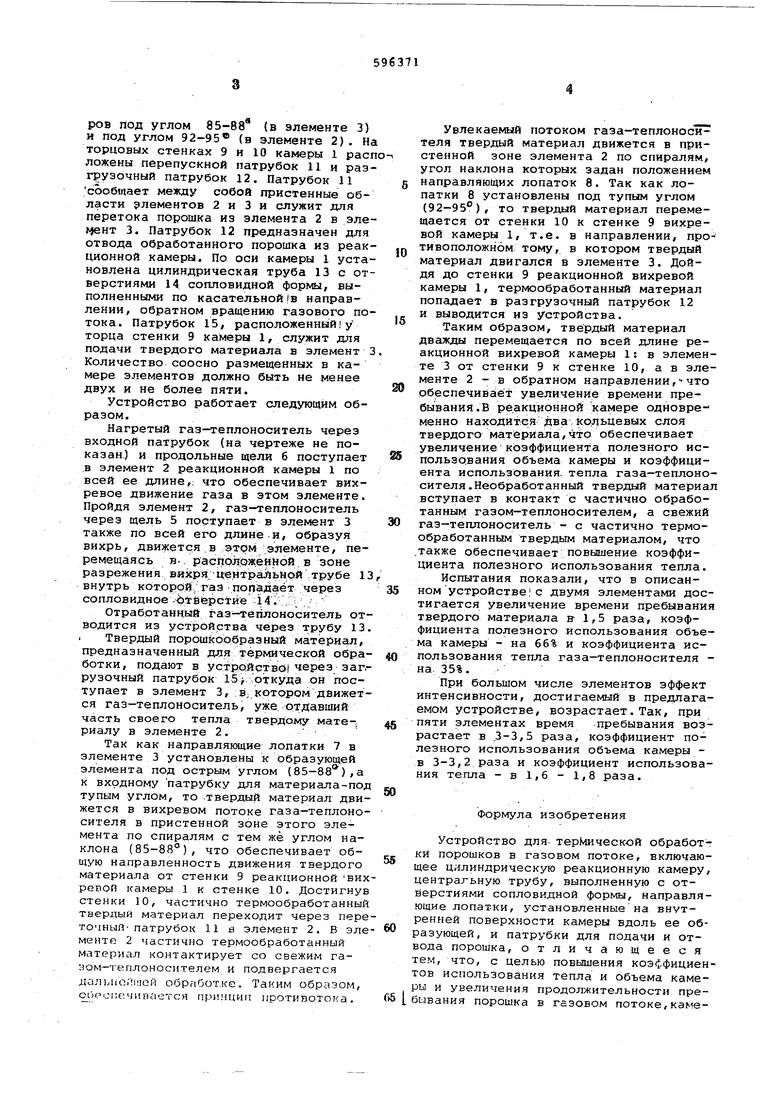

ров под углом 85-88 (в элементе 3) и под углом 92-95® (в элементе 2). На торцовых стенках 9 и 10 камеры 1 расп ложены перепускной патрубок 11 и разгрузочный патрубок 12. Патрубок 11 сообщает между собой пристенные области элементов 2 и 3 и служит для перетока порошка из элемента 2 в элецент 3. Патрубок 12 предназначен для отвода обработанного порошка из реакционной камеры. По оси камеры 1 установлена цилиндрическая труба 13 с отверстиями 14 сопловидной формы, выполненными по касательной IB направлении, обратном вращению газового потока. Патрубок 15, расположенный у торца стенки 9 камеры 1, служит для подачи твердого материала в элемент 3 Количество соосно размещенных в камере элементов должно быть не менее двух и не более пяти.

Устройство работает следующим образом.

Нагретый газ-теплоноситель через входной патрубок (на чертеже не показан.) и продольные щели б поступает ,в элемент 2 реакционной камеры 1 по всей ее длине,: что обеспечивает вихревое движение газа в этом элементе. Пройдя элемент 2, газ-теплоноситель через щель 5 поступает в элемент 3 также по всей его длине.и, образуя вихрь, движется.в этом Элементе, перемещаясь в.. рас«1рлс жеимой в зоне разрежения вихря ц ентраЛьнрй трубе 13 внутрь которсэй; газ -попадает через сопловидное -чэтверсТйё 14. ; V

Отраб.отанкый газ -теплоноситель отводится из устройства через трубу 13.

Твердый порошкообразный материал, предназначенный для;термической обработки, подают в устройстве через заг.рузочный патрубок 15 откуда он поступает в элемент 3, :в;Котор1Ом движется газ-теплоноситель, уже. отдавший часть своего тепла твердому мате-, риалу в элементе 2.

Так как направляющие лопатки 7 в элементе 3 установлены к Образующей элемента под острым углом (85-88),а к ВХОДНОМУ патрубку для материала-под тупым углом, то твердый материал движется в вихревом потоке газа-теплоносителя в пристенной зоне этого элемента по спиралям с тем же углом наклона (85-88°), что обеспечивает общую направленность движения твердого материала от стенки 9 реакционной вихревоП камеры 1 к стенке 10. Достигнув стенки 10, частично термообработанный твердый материал переходит через переточный- патрубок 11 в элемент 2. В элементе 2 частично термообработанный материал контактирует со свежим га:-)ом-1еплоноси.телем и подвергается обработ.ке. Таким образом, сГ)ес ;ечнпг1ется при.чции противотока.

Увлекаемый потоком газа-теплоносителя твердый материал движется в пристенной зоне элемента 2 по спиралям, угол наклона которых задан положением направляющих лопаток 8. Так как лопатки 8 установлены под тупым углом (92-95°), то твердый материал перемещается от стенки 10 к стенке 9 вихревой камеры 1, т.е. в направлении, противоположном тому, в котором твердый материал двигался в элементе 3. Дойдя до стенки 9 реакционной вихревой камеры 1, термообработанный материал попадает в разгрузочный патрубок 12 и выводится из устройства.

Таким образом, твердый материал дважды перемещается по всей длине реакционной вихревой камеры 1: в элементе 3 от стенки 9 к стенке 10, а в элементе 2 - в обратном направлении,что обеспечивает увеличение времени пребывания .В реакционной камере одновременно находится два кольцевых слоя твердого материала,что обеспечивает увеличение кЬэффициент а полезного использования объема камеры и коэффициента использования, тепла газа-теплоносителя .Необработанный твердый материал вступает в контакт с частично обработанным газом-теплоносителем, а свежий газ-теплоноситель - с частично термообработанным твердым материалом, что .также обеспечивает;повышение коэффициента полезного использования тепла.

Испытания показали, что в описанном устройстве; с двумя элементами достигается увеличение времени пребывания твердого материала в- 1,5 раза, коэффициента полезного использования объема камеры - на 66% и коэффициента использования тепла газа-теплоносителя на.. 35%. .

При большом числе элементов эффект интенсивности, достигаемый в предлагаемом устройстве, возрастает. Так, при пяти элементах время пребывания возрастает в 3-3,5 раза, коэффициент полезного использования объема камеры в 3-3,2 раза и коэффициент использования тепла - в 1,6 - 1,8 раза.

Формула изобретения

Устройство для- термической обработки порошков в газовом потоке, включающее цилиндрическую реакционную камеру, центрагьную трубу, выполненную с отверстиями сопловидной формы, направляющие лопат-ки, установленныена внутренней поверхности камеры вдоль ее образующей, и патрубки для подачи и отвода порошка, отличающееся тем, что, с целью повышения коэ(фициентов использования тепла и объема камеры и увеличения продолжительности пре бывания порошка в газовом потоке,камеpa снабжена перепускными патрубками и улиточными элементами, выполненными в виде полых цилиндров с продольными щелями, установленных соосно с центральной трубой и снабженных дополнительными направляющими лопатками, расположенными на внутренней поверхности элементов, при этом перепускные патрубки установлены на торцах камеры между улиточными элементами.

Источники информации, принятые во внимание при экспертизе:

1.Патент ФРГ №1222360,кл.12 g4/0j, 1968.

2.Авторское свидетельство №347117, кл. В 22 Р 1/00, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ В ГАЗОВОМ ПОТОКЕ | 1972 |

|

SU347117A1 |

| ВИХРЕВАЯ ТРУБА | 2007 |

|

RU2338971C1 |

| Аппарат с кипящим слоем | 1989 |

|

SU1719781A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ НИЗКОКАЛОРИЙНЫХ БУРЫХ УГЛЕЙ С ПОВЫШЕННОЙ ЗОЛЬНОСТЬЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2627865C1 |

| Вихревой теплообменный аппарат | 2021 |

|

RU2766504C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2030699C1 |

| Устройство для отделения пыли | 1979 |

|

SU850221A1 |

| СПОСОБ ВИХРЕВОГО БЫСТРОГО ПИРОЛИЗА УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2632690C1 |

| УСТРОЙСТВО ДЛЯ СУШКИ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2301386C1 |

| СПОСОБ ВИХРЕВОГО СЖИГАНИЯ И/ИЛИ ГАЗОГЕНЕРАЦИИ ТВЕРДЫХ ТОПЛИВ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2499955C1 |

V

/2

Авторы

Даты

1978-03-05—Публикация

1976-04-19—Подача