i(

у - I

Блпк

уПрсёЛ1 НиЯ

(Л

Сл N5

05

оо

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоклав для тепловлажной обработки строительных материалов | 1985 |

|

SU1321455A1 |

| Автоклав для тепловлажностной обработки материалов | 1990 |

|

SU1747138A1 |

| УСТРОЙСТВО ДЛЯ ОРИЕНТИРОВАНИЯ КЛИНА-ОТКЛОНИТЕЛЯ В СКВАЖИНЕ | 2007 |

|

RU2368753C2 |

| Автоклав для гидротермической обработки материалов | 1983 |

|

SU1143453A1 |

| УНИВЕРСАЛЬНЫЙ КЛИНОВОЙ ЗАТВОР | 2002 |

|

RU2238464C2 |

| Конденсатоотводчик | 1990 |

|

SU1760233A1 |

| Конденсатоотводчик | 1990 |

|

SU1793142A1 |

| КЛАПАН ЗАПОРНЫЙ ЭЛЕКТРОМАГНИТНЫЙ | 2010 |

|

RU2477408C2 |

| Клапан для обсадной колонны | 1989 |

|

SU1677267A1 |

| Задвижка | 1985 |

|

SU1359540A2 |

Изобретение относится к аппаратам, работающим под давлением, а именно к автоклавам для тепловлажной обработки материалов, и позволяет повысить надежность работы автоклава и увеличить длительность безремонтного периода. Корпус 1 автоклава соединен с линией 4 отвода конденсата, включающей запорное устройство 5. При открывании запорного устройства, то есть при поднятии клиньев 8 или перемещении тарелки, дроссельные каналы очищаются резцами. 3 з.п. ф-лы, 4 ил.

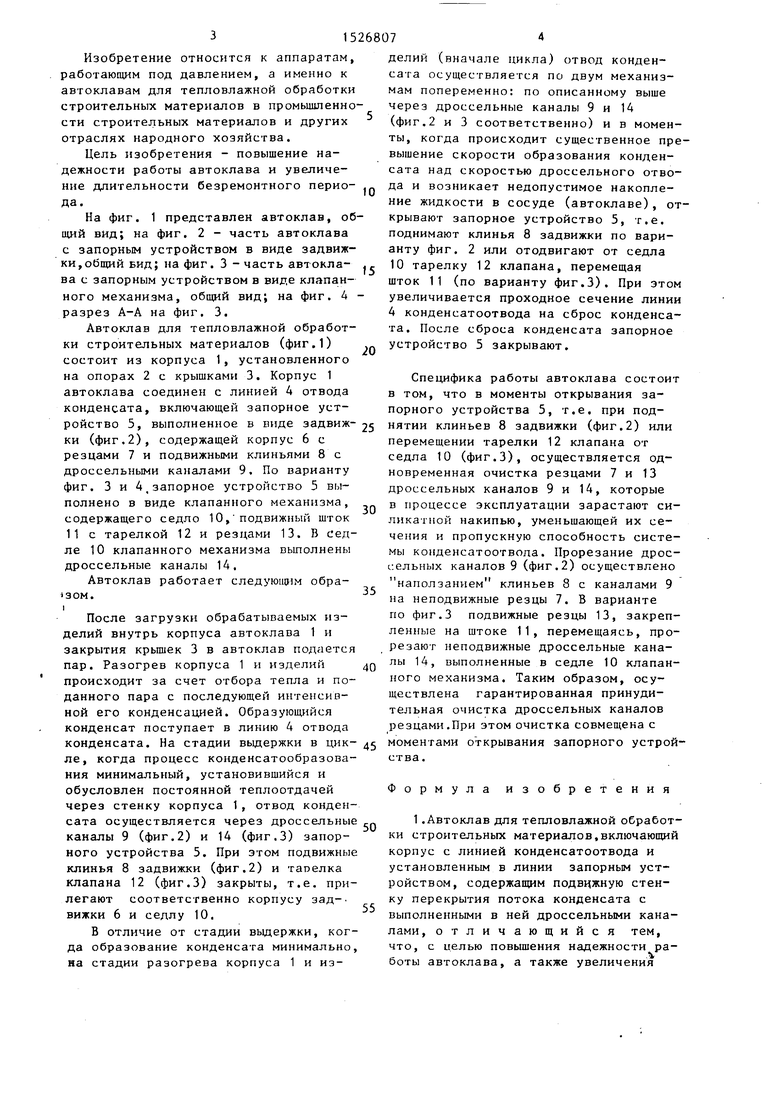

Изобретение относится к аппаратам, работающим под давлением, а именно к автоклавам для тепловлажной обработки строительных материалов в промышленности строительных материалов и других отраслях народного хозяйства.

Цель изобретения - повышение надежности работы автоклава и увеличение длительности безремонтного периода.

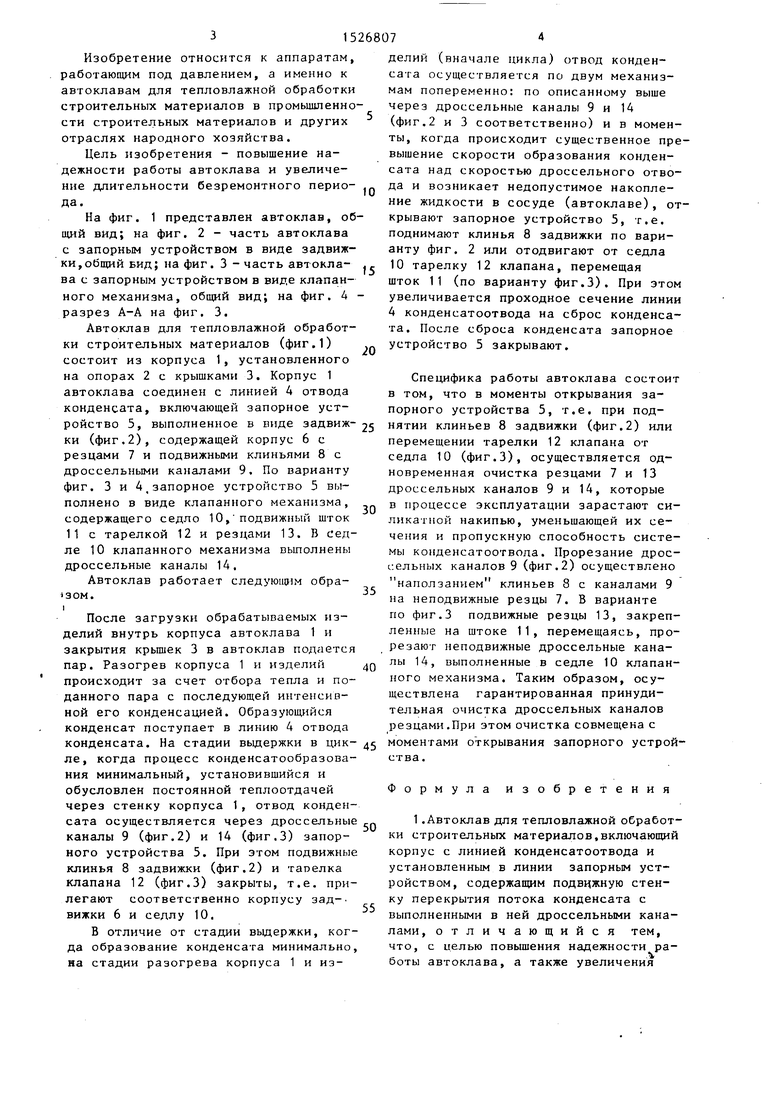

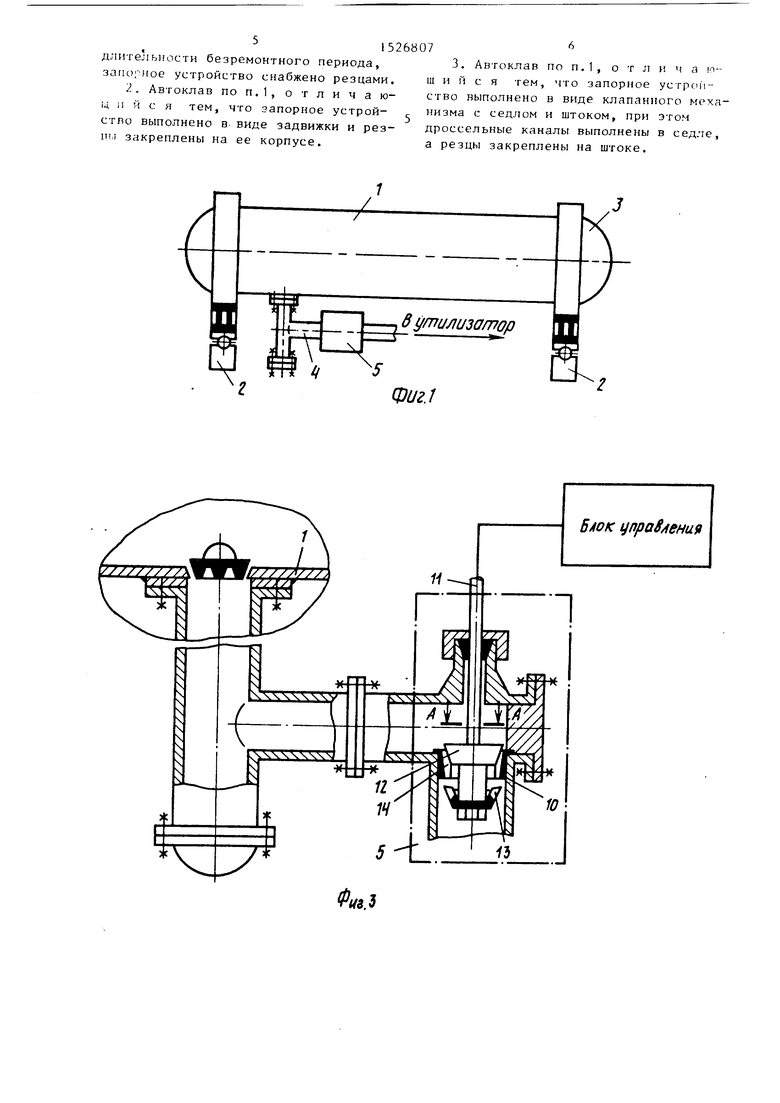

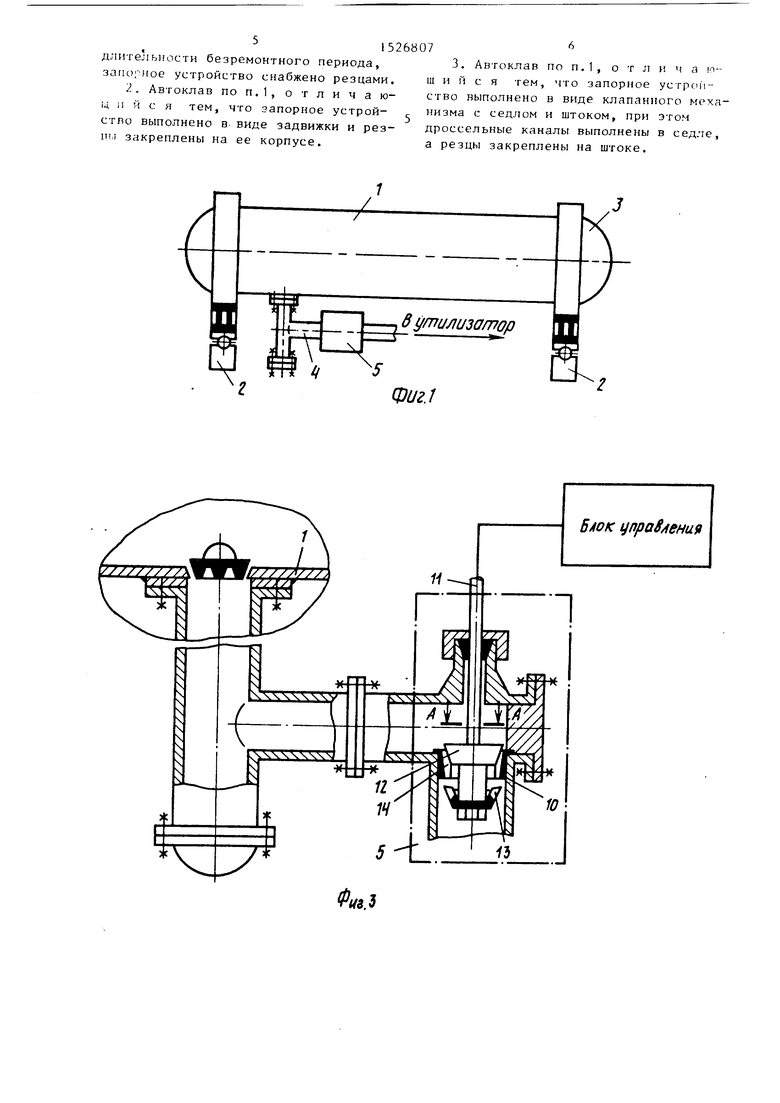

На фиг. 1 представлен автоклав, общий вид; на фиг. 2 - часть автоклава с запорным устройством в виде задвижки,общий вид; на фиг. 3-часть автокла- 10 тарелку 12 клапана, перемещая

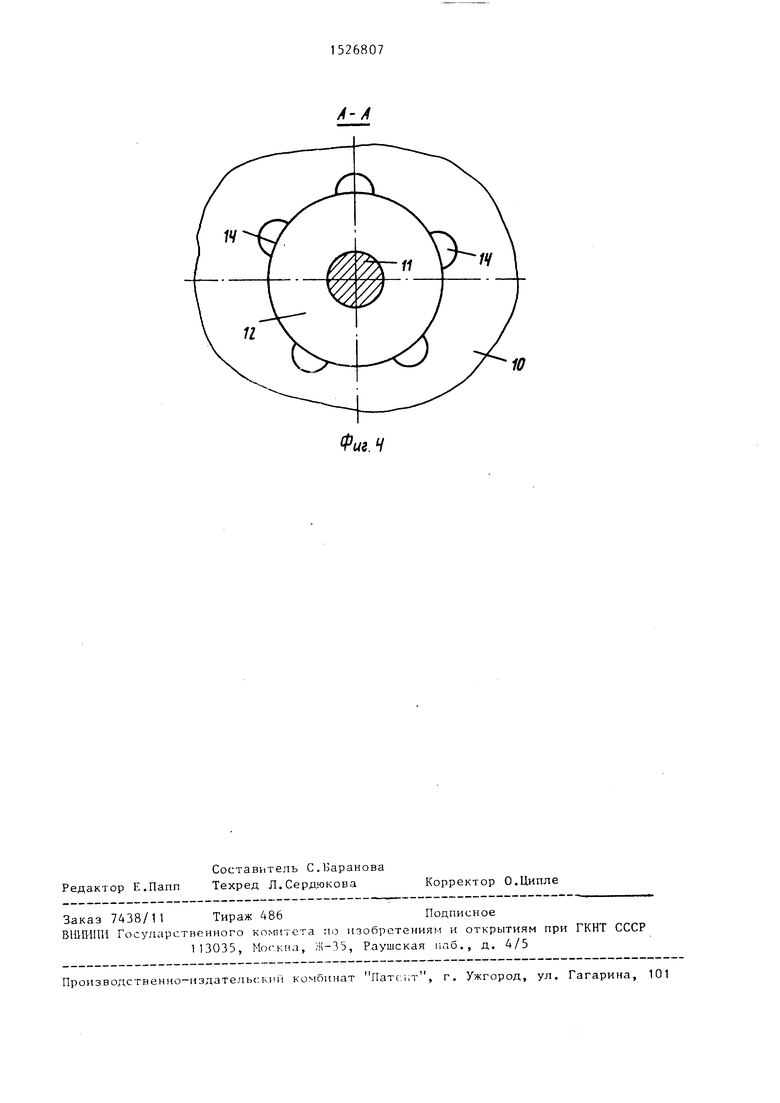

ва с запорным устройством в виде клапанного механизма, общий вид; на фиг. А - разрез А-А на фиг. 3.

Автоклав для тепловлажной обработки строительных материалов (фиг.1) состоит из корпуса 1, установленного на опорах 2 с крышками 3. Корпус 1 автоклава соединен с линией 4 отвода конденсата, включающей запорное уст20

шток 11 (по варианту фиг.З). При увеличивается проходное сечение л 4 конденсатоотвода на сброс конд та. После сброса конденсата запо устройство 5 закрывают.

Специфика работы автоклава сос в том, что в моменты открывания порного устройства 5, т.е. при по

ройство 5, выполненное в виде задвиж- 25 нятии клиньев 8 задвижки (фиг.2) или ки (фиг.2), содержащей корпус 6 с резцами 7 и подвижными клиньями 8 с дроссельными каналами 9. По варианту фиг. 3 и 4 запорное устройство 5 выполнено в виде клапанного механизма, содержащего седло 10, подвижный шток 11 с тарелкой 12 и резцами 13. В седле 10 клапанного механизма вьтолнены дроссельные каналы 14.

Автоклав работает следующим обра130М.

30

35

перемещении тарелки 12 клапана от седла 10 (фиг.З), осуществляется одновременная очистка резцами 7 и 13 дроссельных каналов 9 и 14, которые в процессе эксплуатации зарастают силикатной накипью, уменьшающей их сечения и пропускную способность системы конденсатоотвода. Прорезание дрос- (.:ельных каналов 9 (фиг.2) осуществлено

наползанием клиньев 8 с каналами 9 на неподвижные резцы 7. В варианте по фиг.З подвижные резцы 13, закрепленные на штоке 11, перемещаясь, прорезают неподвижные дроссельные каналы 14, выполненные в седле 10 клапанного механизма. Таким образом, осуществлена гарантированная принудительная очистка дроссельных каналов резцами,При этом очистка совмещена с

После загрузки обрабатываемых изделий внутрь корпуса автоклава 1 и закрытия крьщ1ек 3 в автоклав подается пар. Разогрев корпуса 1 и изделий происходит за счет отбора тепла и поданного пара с последующей интенсивной его конденсацией. Образующийся конденсат поступает в линию 4 отвода

конденсата. На стадии выдержки в цик- 45 моментами открывания запорного устрой- ле, когда процесс конденсатообразова- ства. НИН минимальный, установившийся и обусловлен постоянной теплоотдачей через стенку корпуса 1, отвод конденсата осуществляется через дроссельные ,,

каналы 9 (фиг.2) и 14 (фиг.З) запорного устройства 5. При этом подвижные клинья 8 задвижки (фиг.2) и тапелка клапана 12 (фиг.З) закрыты, т.е. прилегают соответственно корпусу зад-. вижки 6 и седлу 10.

В отличие от стадии выдержки, когда образование конденсата минимально, на стадии разогрева корпуса 1 и из55

Формула изобретения

делий (вначале цикла) отвод конденсата осуществляется по двум механизмам попеременно: по описанному выше через дроссельные каналы 9 и 14 (фиг.2 и 3 соответственно) и в моменты, когда происходит существенное превышение скорости образования конденсата над скоростью дроссельного отвода и возникает недопустимое накопление жидкости в сосуде (автоклаве), открывают запорное устройство 5, т.е. поднимают клинья 8 задвижки по варианту фиг. 2 или отодвигают от седла

10 тарелку 12 клапана, перемещая

шток 11 (по варианту фиг.З). При этом увеличивается проходное сечение линии 4 конденсатоотвода на сброс конденсата. После сброса конденсата запорное устройство 5 закрывают.

Специфика работы автоклава состоит в том, что в моменты открывания запорного устройства 5, т.е. при поднятии клиньев 8 задвижки (фиг.2) или

перемещении тарелки 12 клапана от седла 10 (фиг.З), осуществляется одновременная очистка резцами 7 и 13 дроссельных каналов 9 и 14, которые в процессе эксплуатации зарастают силикатной накипью, уменьшающей их сечения и пропускную способность системы конденсатоотвода. Прорезание дрос- (.:ельных каналов 9 (фиг.2) осуществлено

наползанием клиньев 8 с каналами 9 на неподвижные резцы 7. В варианте по фиг.З подвижные резцы 13, закрепленные на штоке 11, перемещаясь, прорезают неподвижные дроссельные каналы 14, выполненные в седле 10 клапанного механизма. Таким образом, осуществлена гарантированная принудительная очистка дроссельных каналов резцами,При этом очистка совмещена с

моментами открывания запорного устрой- ства.

Формула изобретения

длительности безремонтного периода, запоряое устройство снабжено резцами. 2, Автоклав по п.1, о т л и ч а ю- |д II уй с я тем, что запорное устройство выполнено о виде задвижки и рез- III.I закреплены на ее корпусе.

дпра8 ени9

Фиг. ч

10

| Автоклав для гидротермической обработки материалов | 1983 |

|

SU1143453A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автоклав для тепловлажной обработки строительных материалов | 1985 |

|

SU1321455A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-12-07—Публикация

1988-02-12—Подача