Изобретение относится к аппаратам, работающим под давлением, а именно к конструкция автоклавов, используемых для тепловлажностной обработки материалов в промышленности строительных материалов, химической промышленности, сельском хозяйстве и др.

Целью изобретения является повышение надежности работы автоклава за счет своевременного отвода из корпуса загрязненного конденсата.

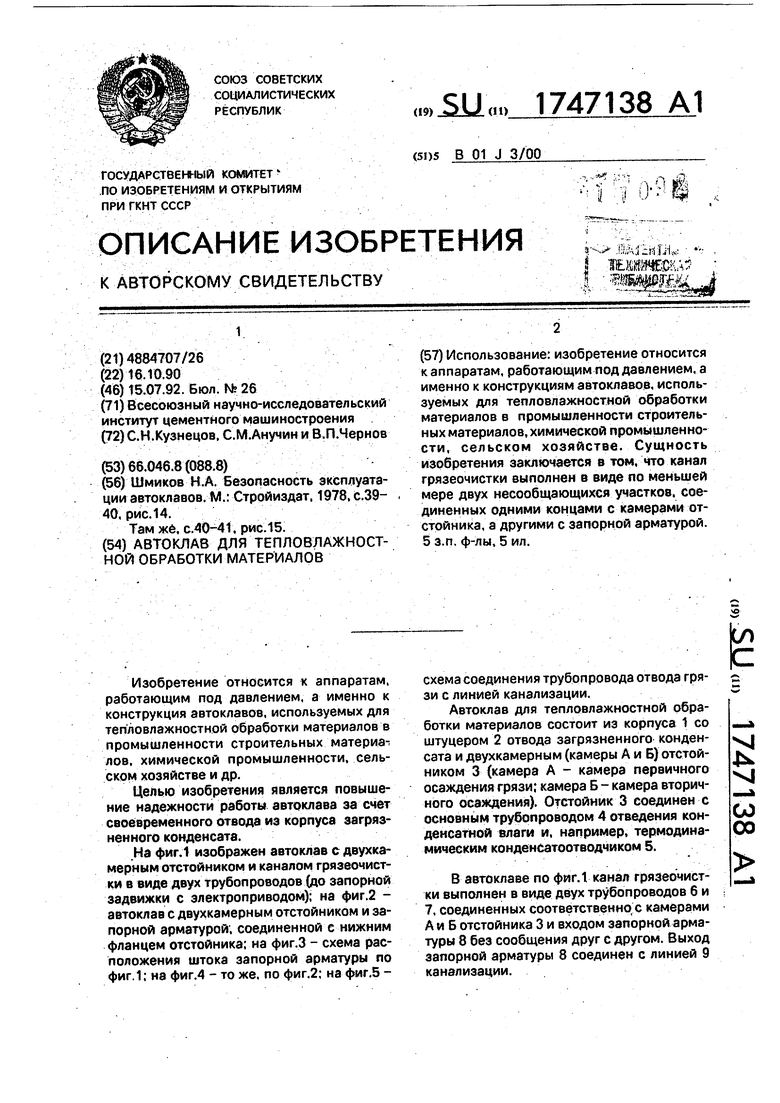

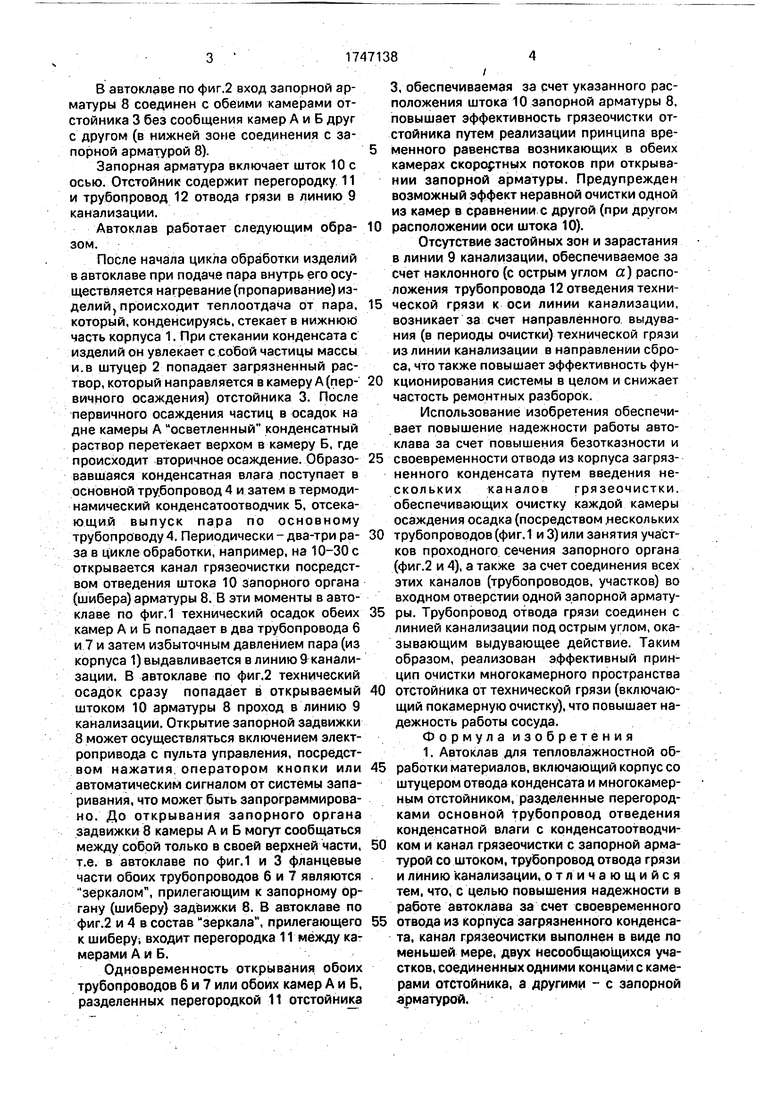

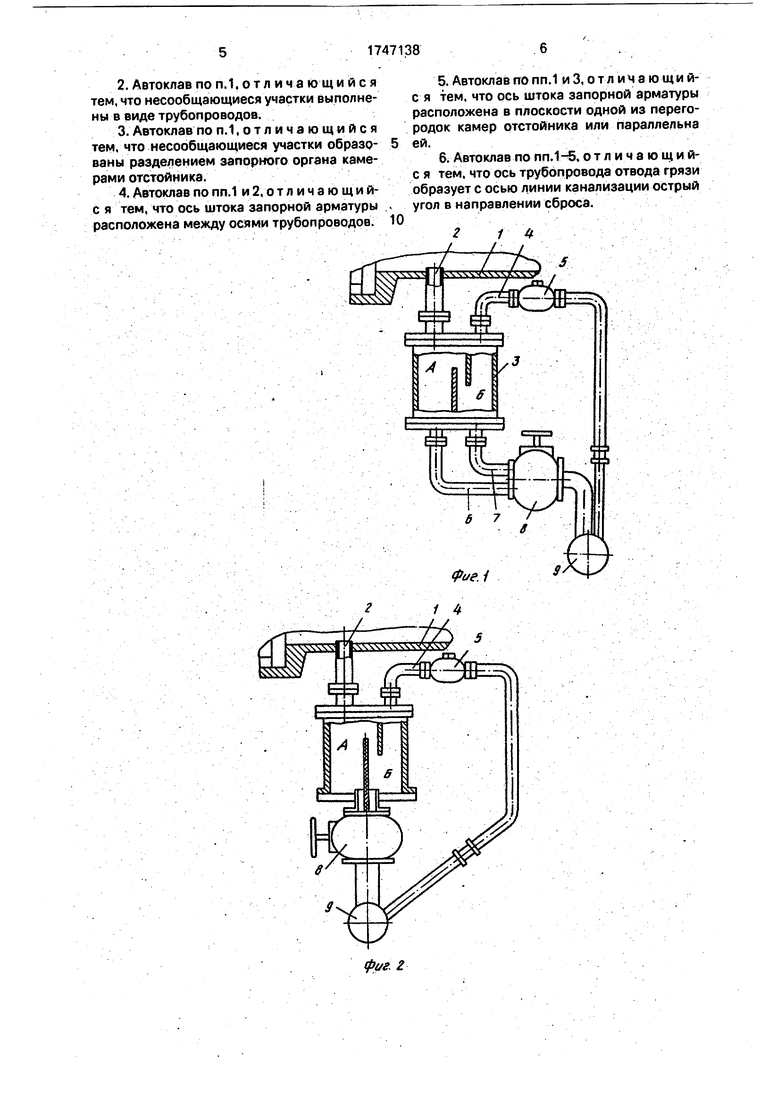

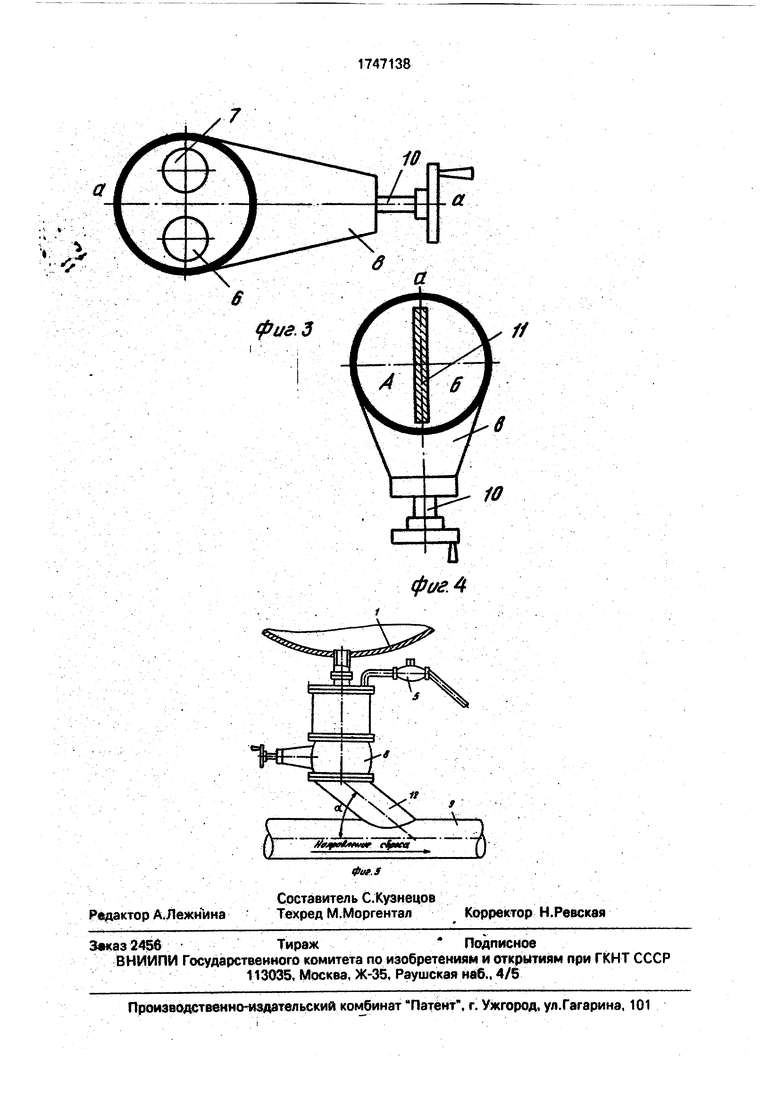

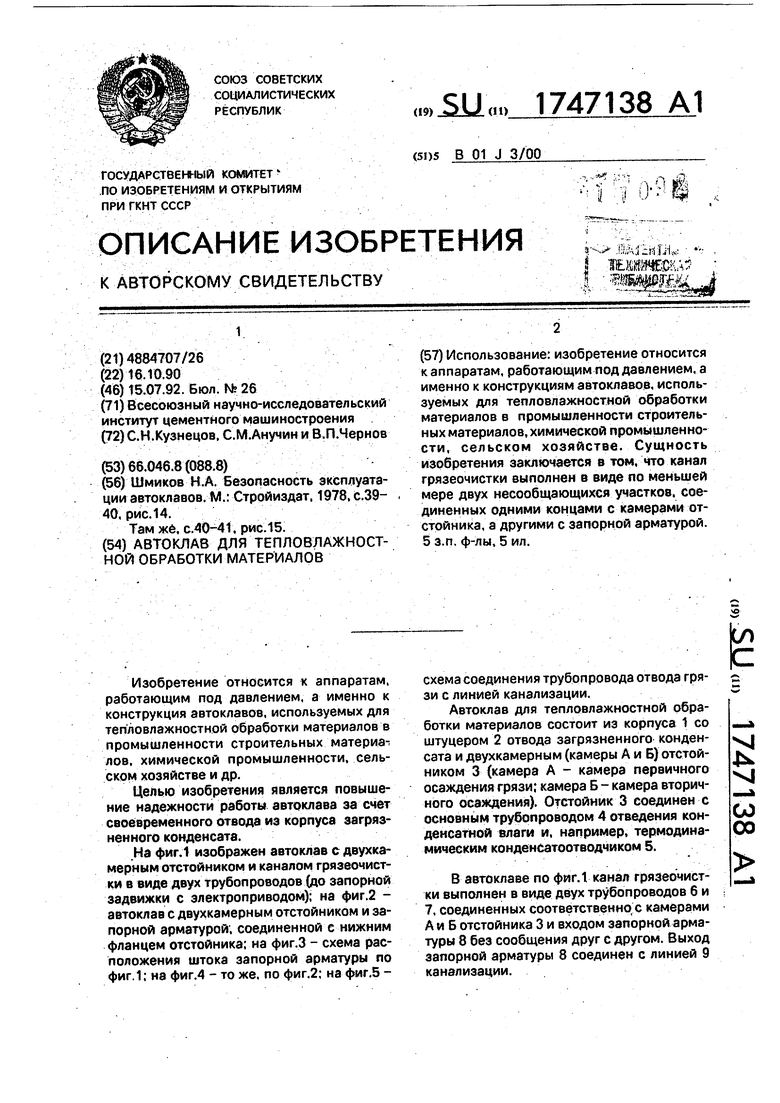

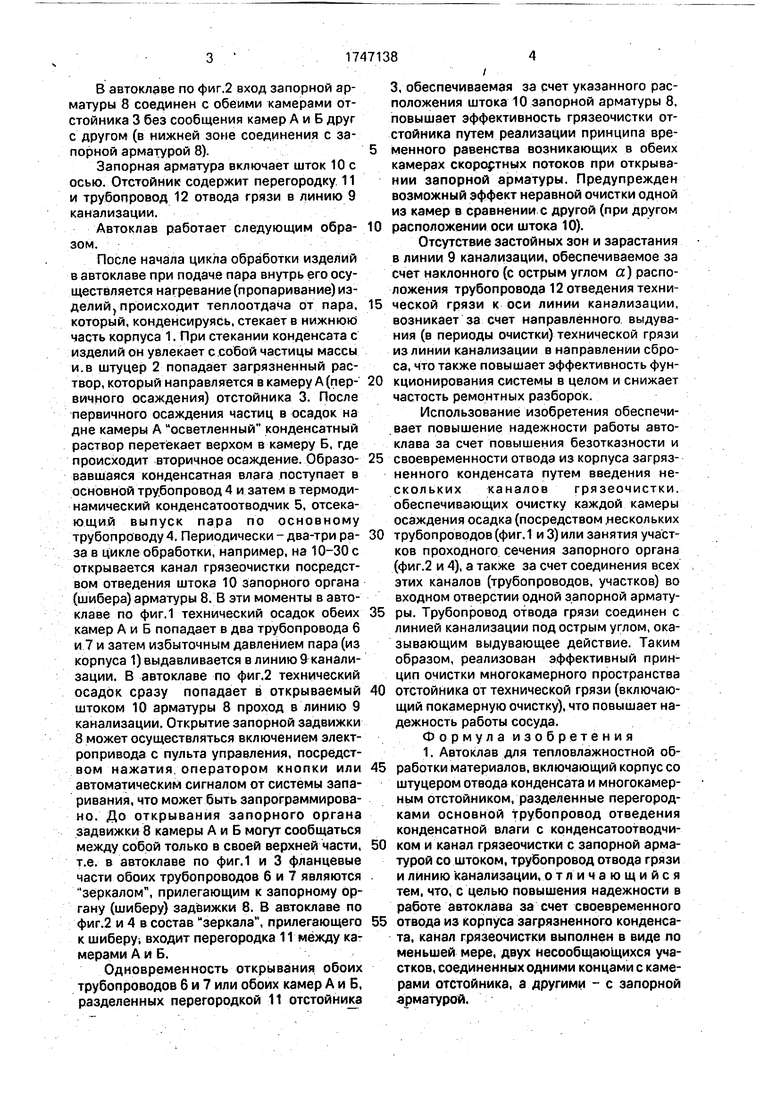

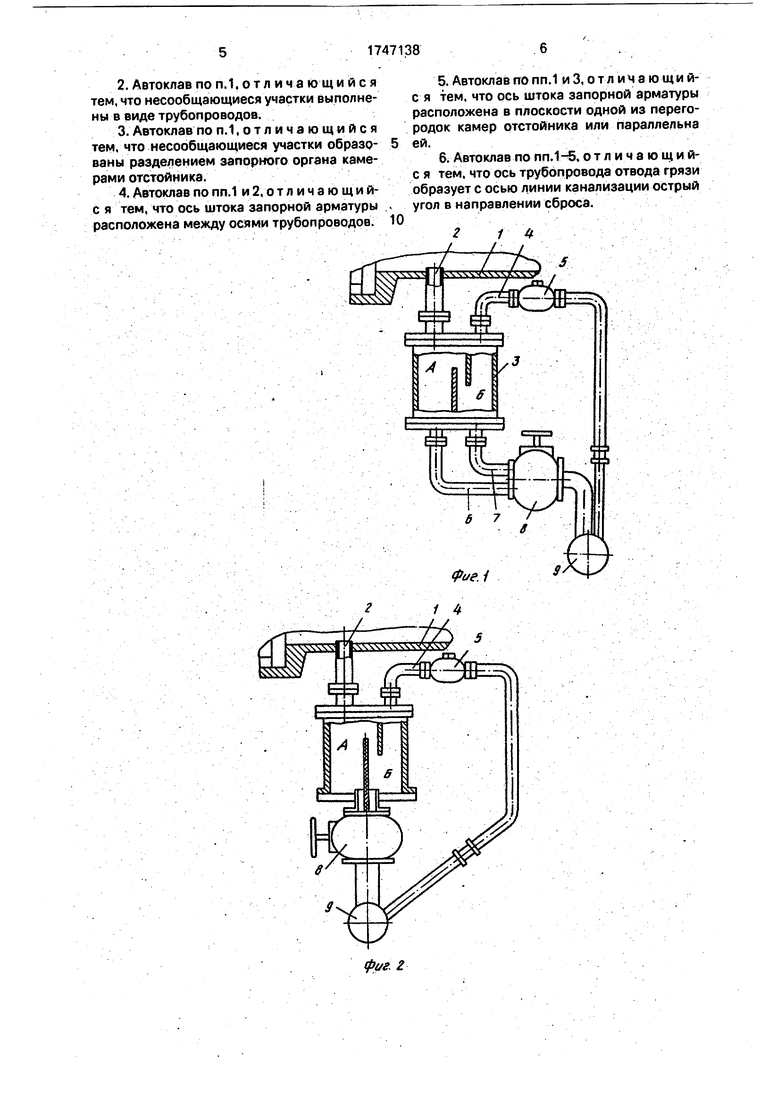

На фиг.1 изображен автоклав с двухкамерным отстойником и каналом грязеочистки в виде двух трубопроводов (до запорной задвижки с электроприводом); на фиг.2 - автоклав с двухкамерным отстойником и запорной арматурой, соединенной с нижним фланцем отстойника; на фиг.З - схема расположения штока запорной арматуры по фиг.1; на фиг.4 - то же, по фиг,2; на фиг.5 схема соединения трубопровода отвода грязи с линией канализации.

Автоклав для тепловлажностной обработки материалов состоит из корпуса 1 со штуцером 2 отвода загрязненного конденсата и двухкамерным (камеры А и Б) отстойником 3 (камера А - камера первичного осаждения грязи; камера Б - камера вторичного осаждения). Отстойник 3 соединен с основным трубопроводом 4 отведения кон- денсатной влаги и, например, термодинамическим конденсатоотводчиком 5.

В автоклаве по фиг.1 канал грязеочистки выполнен в виде двух трубопроводов 6 и 7, соединенных соответственно с камерами А и Б отстойника 3 и входом запорной арматуры 8 без сообщения друг с другом. Выход запорной арматуры 8 соединен с линией 9 канализации.

у

I

VJ XI

со

00

В автоклаве по фиг.2 вход запорной арматуры 8 соединен с обеими камерами отстойника 3 без сообщения камер А и Б друг с другом (в нижней зоне соединения с запорной арматурой 8).

Запорная арматура включает шток 10с осью. Отстойник содержит перегородку 11 и трубопровод 12 отвода грязи в линию 9 канализации.

Автоклав работает следующим образом.

После начала цикла обработки изделий в автоклаве при подаче пара внутрь его осуществляется нагревание (пропаривание) изделий , происходит теплоотдача от пара, который, конденсируясь, стекает в нижнюю часть корпуса 1. При стекании конденсата с изделий он увлекает с собой частицы массы и.в штуцер 2 попадает загрязненный раствор, который направляется в камеру А (первичного осаждения) отстойника 3. После первичного осаждения частиц в осадок на дне камеры А осветленный конденсатный раствор перетекает верхом в камеру Б, где происходит вторичное осаждение. Образовавшаяся конденсатная влага поступает в основной трубопровод 4 и затем в термодинамический конденсатоотводчик 5, отсекающий выпуск пара по основному трубопроводу 4. Периодически - два-три раза в цикле обработки, например, на 10-30 с открывается канал грязеочистки посредством отведения штока 10 запорного органа (шибера) арматуры 8. В эти моменты в автоклаве по фиг.1 технический осадок обеих камер А и Б попадает в два трубопровода 6 и 7 и затем избыточным давлением пара (из корпуса 1) выдавливается в линию 9 канализации. В автоклаве по фиг.2 технический осадок сразу попадает в открываемый штоком 10 арматуры 8 проход в линию 9 канализации. Открытие запорной задвижки 8 может осуществляться включением электропривода с пульта управления, посредством нажатия оператором кнопки или автоматическим сигналом от системы запаривания, что может быть запрограммировано. До открывания запорного органа задвижки 8 камеры А и Б могут сообщаться между собой только в своей верхней части, т.е. в автоклаве по фиг.1 и 3 фланцевые части обоих трубопроводов б и 7 являются зеркалом, прилегающим к запорному органу (шиберу) задвижки 8. В автоклаве по фиг.2 и 4 в состав зеркала, прилегающего к шиберу, входит перегородка 11 между камерами А и Б.

Одновременность открывания обоих трубопроводов 6 и 7 или обоих камер А и Б, разделенных перегородкой 11 отстойника

3, обеспечиваемая за счет указанного расположения штока 10 запорной арматуры 8, повышает эффективность грязеочистки отстойника путем реализации принципа временного равенства возникающих в обеих камерах скоростных потоков при открывании запорной арматуры. Предупрежден возможный эффект неравной очистки одной из камер в сравнении с другой (при другом

0 расположении оси штока 10).

Отсутствие застойных зон и зарастания в линии 9 канализации, обеспечиваемое за счет наклонного (с острым углом а) расположения трубопровода 12 отведения техни5 ческой грязи к оси линии канализации, возникает за счет направленного выдувания (в периоды очистки) технической грязи из линии канализации в направлении сброса, что также повышает эффективность фун0 кционирования системы в целом и снижает частость ремонтных разборок.

Использование изобретения обеспечивает повышение надежности работы автоклава за счет повышения безотказности и

5 своевременности отвода из корпуса загрязненного конденсата путем введения нескольких каналов грязеочистки. обеспечивающих очистку каждой камеры осаждения осадка (посредством .нескольких

0 трубопроводов (фиг. 1 и 3) или занятия участков проходного сечения запорного органа (фиг.2 и 4), а также за счет соединения всех этих каналов (трубопроводов, участков) во входном отверстии одной запорной армату5 ры. Трубопровод отвода грязи соединен с линией канализации под острым углом, оказывающим выдувающее действие. Таким образом, реализован эффективный принцип очистки многокамерного пространства

0 отстойника от технической грязи (включающий покамерную очистку), что повышает надежность работы сосуда.

Формула изобретения

1, Автоклав для тепловлажностной об5 работки материалов, включающий корпус со штуцером отвода конденсата и многокамерным отстойником, разделенные перегородками основной трубопровод отведения конденсатной влаги с конденсатоотводчи0 ком и канал грязеочистки с запорной арматурой со штоком, трубопровод отвода грязи и линию канализации, отличающийся тем, что, с целью повышения надежности в работе автоклава за счет своевременного

5 отвода из корпуса загрязненного конденсата, какал грязеочистки выполнен в виде по меньшей мере, двух несообщающихся участков, соединенных одними концами с камерами отстойника, а другими - с запорной арматурой.

2.Автоклав по п.1,отличающийся тем, что несообщающиеся участки выполнены в виде трубопроводов.

3.Автоклав по п.1,отличающийся тем, что несообщающиеся участки образованы разделением запорного органа камерами отстойника.

4.Автоклав по пп.1 и 2, отличающий- с я тем, что ось штока запорной арматуры расположена между осями трубопроводов.

5.Автоклав по пп.1 иЗ, отличающий- с я тем, что ось штока запорной арматуры расположена в плоскости одной из перегородок камер отстойника или параллельна ей.

6.Автоклав по пп.1-5, отличающий- с я тем, что ось трубопровода отвода грязи образует с осью линии канализации острый угол в направлении сброса.

Фие. /

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоклав для тепловлажностной обработки соломы | 1987 |

|

SU1519631A2 |

| Автоклав для тепловлажной обработки строительных материалов | 1988 |

|

SU1526807A1 |

| КОНДЕНСАТООТВОДЧИК | 2000 |

|

RU2183786C1 |

| УСТАНОВКА ДЛЯ ИСПОЛЬЗОВАНИЯ ТЕПЛА СБРОСНОГО ПАРА И РЕКУПЕРАЦИИ КОНДЕНСАТА | 1997 |

|

RU2147707C1 |

| Автоклав для тепловлажностной обработки строительных изделий | 1989 |

|

SU1713638A1 |

| СПОСОБ УДАЛЕНИЯ КОНДЕНСАТА ИЗ АВТОКЛАВА | 1972 |

|

SU336322A1 |

| Энергетическая установка | 1977 |

|

SU775356A1 |

| ПИЛОТНАЯ УСТАНОВКА ОЧИСТКИ СТОЧНЫХ ВОД ОТ ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ, СУЛЬФАТ- И НИТРИТ-ИОНОВ | 2018 |

|

RU2698887C1 |

| СИСТЕМА ДЛЯ ОХЛАЖДЕНИЯ КОНВЕРТЕРНОГО ГАЗА | 2012 |

|

RU2516169C1 |

| ПОПЛАВКОВЫЙ КОНДЕНСАТООТВОДЧИК | 1995 |

|

RU2104441C1 |

Использование: изобретение относится к аппаратам, работающим под давлением, а именно к конструкциям автоклавов, используемых для тепловлажностной обработки материалов в промышленности строительных материалов, химической промышленности, сельском хозяйстве. Сущность изобретения заключается в том, что канал грязеочистки выполнен в виде по меньшей мере двух несообщающихся участков, соединенных одними концами с камерами отстойника, а другими с запорной арматурой. 5 з.п, ф-лы, 5 ил.

S

/ 4

фиг. г

10

фиг А

| Шмиков Н.А | |||

| Безопасность эксплуатации автоклавов | |||

| М.: Стройиздат, 1978, с.39- 40, рис.14 | |||

| Там же, с.40-41 | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1992-07-15—Публикация

1990-10-16—Подача