Изобретение относится к от1эаслям промьшшенности, использующим автокла для гидротермической обработки различных материалов и изделий насыщенным водяньм паром: нефтехимической (вулканизация резино-техничёских изделий) , силикатной (обработка силикатного кирпича, плотных и ячеистых: бетонов), металлургической (безобжиговая обработка железорудных окатышей), биохимической и микробиологической (обработка торфа, осахаривание соломы) и др. Проведение процессов гидротермической обработки сопровождается боль-is

шим расходом пара и значительным, юсобенно в период разогрева, вьщелением конденсата, который загрязняется обрабатываемым материалом, Образование значительного слоя конденсата в нижней части автоклава недопустимо - он должен выводиться по мере образования.

Известны автоклавы с системой отвода конденсата, состоящей из кон денсационных горшков различных конструкций DJ

Однако конденсационные горшки допускают значительную утечку пара до 6-7% от общего расхода.

Наиболее близким к изобретению но технической сущности и достигаемому эффекту является автоклав для гидротермической обработки матерналов j содержащий устройство дроссельного типа с отверстиями для непрерыв ного отвода конденсата, трубопроводы запорную и узль фильтрации конденсата..JYJ . Устройство состоит из заключенных в корпус трех дроссельных шайб, последняя из которых содержит одно отверстие. В этом устройстве количество выпускаемого конденсата определяется давлением в сосуде и размерами проходного сечения последней дроссельной шайбы, которая вьтолняется сменной с целью тарирования и настройки процесса. Недостаток этого решения - значительная утечка пара из автоклава, та как после удаления основной массы конденсата, образовавшегося в период разогрева (она составляет до 90% общего количества конденсата за цикл дроссельное устройство продолжает

выпуск пара во второй, более длитель- щим образом. 1

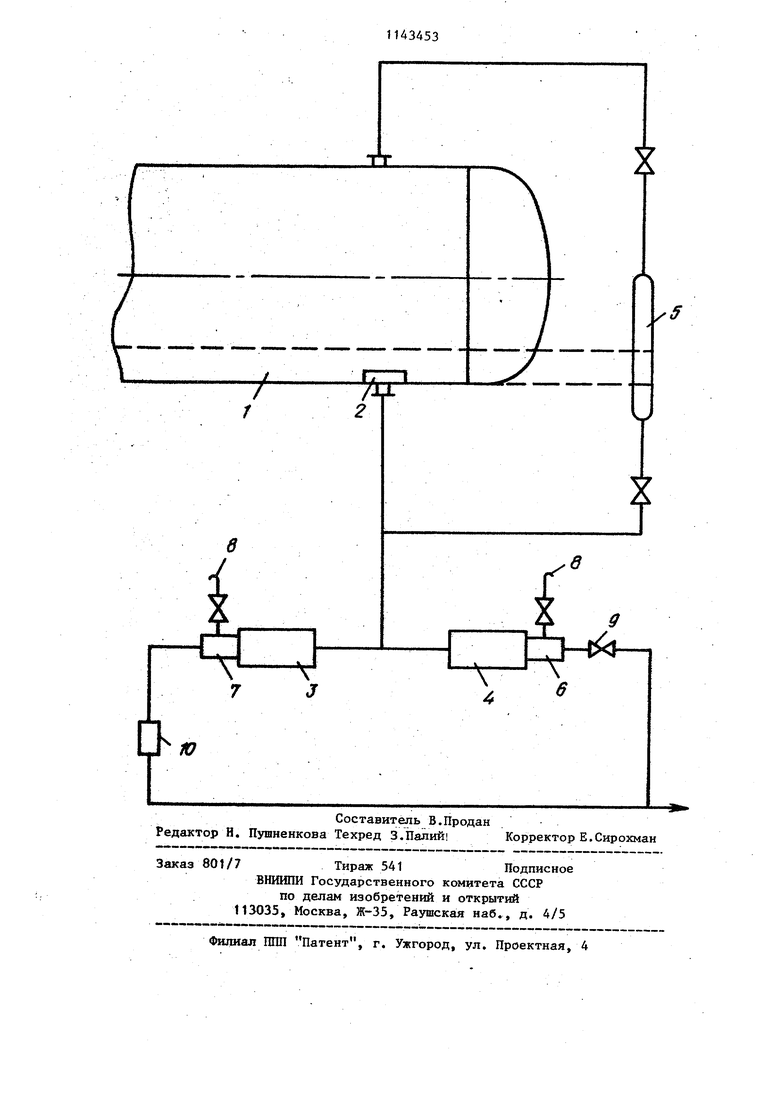

дроссельного типа с отверстиями для непрерьюного отвода конденсата, трубопроводы, запорную арматуру и узлы фильтрации конденсата, устройство дл§ непрерывного отвода конденсата вьто нено в виде по крайней мере двух параллельно установленных дроссельных узлов, один из которых постоянно соединен с атмосферой.

При этом суммарная площадь сечений проходных отверстий дросселЬНого узла, соединенного с атмосферой, меньше суммарной площади сечений отверстий параллельно установленного с ним дроссельного узла.

Кроме того, для обеспечения возможности вакуумирования автоклава за дроссельным узлом, постоянно соединенным с атмосферой, установлен об3Sньй период, когда выделение конденсата существенно -уменьшается. Кроме того, на стадии разогрева удаляется не весь конденсат. Он час тично остается в автоклаве еще около 2 ч после окончания разогрева, что влечет за собою напряженное состояние корпуса автоклава и снижение рв сурса его работы, Цель изобретения - уменьшение расхода пара и увеличение ресурса работы автоклава. Цель достигается тем, что в автоклаве для гидротермической обработки материалов, содержащем устройство ратный клапан. На чертежепредставлена схема т предложенной конструкции автоклава. . Автоклав для гидротермической обработки материалов содержит корпус 1, фильтры предварительной 2 и тонкой 3 и 4 очистки конденсата, указатель уровня конденсата 5, дроссельные узлы 6 и 7 с площадями проходных сечений дроссельных отверстий соответственно F и f (). Дроссельные узлы 6 и 7 снабжены отводами 8 с вентилями. За дроссельным узлом 6 установлено запорное устройство 9, которое выполнено в виде ручного вентиля либо клапана или задвижки с электро-, гидро- или пневмоприводом,в зависимости от избранной степени и схемы автоматизации. На линии дросселя 7 установлен обратный клапан 10. В процессе гидротермической обработки изделий отвод конденсата из сосуда давления производится следуюВо время загрузки запорное устройство 9 закрыто; оно открьшается одновременно с подачей пара в корпус 1. По мере роста давления и температуры пара в сосуде происходит теплопередача корпусу автоклава, изделиям, транспортньм устройствам внутри сосуда и окрзгасающей среде. Пр этом образуется конденсат, который проходит через фильтры 2-4, где он осветляется и далее через дроссельные узлы 6 и 7 в сборник для дальнейшего использования. В период разогрева в единицу времени выделяется примерно постоянное количество конденсата, которое значительно уменьшается в период вьзде1жки при постоянной температуре.

По окончании разогрева запорное устройство 9 перекрывается и дальнёй ший отвод конденсата осуществляется только через -дроссельный узел 7 до момента прекращения выдержки .при постоянной температуре и прекращения подачи пара в корпус 1, когда запорное устройство 9 снова открывается на пе|хнед охлаждения.

При необходимости вакуумирования автоклава обратный клапан 10 и запорное устройство 9 защищает его отвторичного пара и воздуха. Фш1ьт р)аты 2-4 и дроссели 6 и 7 должны периодически очищаться. Управление отводом конденсата из сосуда давления может быть ручным или кнопочным по задан|ной временной программе, легко автоматизируется, если управление приводом запорного устройства 9 осуществляется от задатчика-таймера.

Применение автоклава с предлагает;мой системой коиденсатоотвода позволит sKOHoMiiTb пар. Так, для процесса получения силикатного кирпичу экономия пара составит ориентировочно 6% от общего количества пара, расходуемого на весь технологический цикл.

Минимальный уровенЬ| конденсата, обеспечиваемый предлагаемым устройством, позволит уменьшить разность температур между верхней и нижней частями сосуда давления и, как следствие, снизить термонапряжение и повысить ресурс его работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоклав для тепловлажной обработки строительных материалов | 1988 |

|

SU1526807A1 |

| Автоклав для тепловлажной обработки строительных материалов | 1985 |

|

SU1321455A1 |

| Способ получения гидрофобного нефтесорбента и устройство для его осуществления | 2019 |

|

RU2708309C1 |

| Способ получения гидрофобного нефтесорбента и устройство для его осуществления | 2019 |

|

RU2708362C1 |

| Система переработки возникающей в процессе убоя крови для производства кровяной муки и способ переработки возникающей в процессе убоя крови для производства кровяной муки | 2021 |

|

RU2766359C1 |

| УСТАНОВКА ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ СИЛИКАТНОГО КИРПИЧА И ПОДОБНЫХ ИЗДЕЛИЙ | 1973 |

|

SU369111A1 |

| Автоклав для тепловлажностной обработки материалов | 1990 |

|

SU1747138A1 |

| УСТАНОВКА ДЛЯ ОСУШКИ ГАЗОПРОВОДА | 2009 |

|

RU2403517C1 |

| СПОСОБ ТЕПЛОВЛАЖНОСТНОЙ ОБРАБОТКИ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ С РЕКУПЕРАЦИЕЙ ТЕПЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2121468C1 |

| АДСОРБЕР СИСТЕМЫ УЛАВЛИВАНИЯ ПАРОВ ТОПЛИВА | 2000 |

|

RU2176745C2 |

1. АВТОКЛАВ ДЛЯ ГВДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ, содержащий устройство дроссельного типа с отверстиями для непрерывного отвода конденсата, трубопроводы, запорную арматуру и узлы фильтрации конденсата, отличающийся тем, что, с целью уменьшения расхода пара и увеличения ресурса работы автоклава, устройство для непрерывного отвода конденсата выполнено в виде по крайней мере двух параллельно установленных дроссельных узлов, один из которых постоянно соединен с атмосферой. 2.Автоклав по п.1, отличающийся тем, что суммарная площадь сечений проходны : отверстий дроссельного узла, соединенного с атмосферой, меньше суммарной площади сечений отверстий параллельно установленного с ним дроссельного узла. 3.Автоклав по пп.1 и 2, о тл ичающийся тем, что, с целью обеспечения возможности вакуумирования автоклава, за дроссельным узлом, постоянно соединенным с атмосферой, установлен обратный клапан. ilik: РО 1 СП 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шишков И.А | |||

| Безопасность эксплуатации автоклава, М., Стройиздат, 1978, с | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Дурин Ю.В., Эльман Н.С., Зуков А.К | |||

| Устройство для непрерывного отвода конденсата из автоклава.Реф | |||

| сб | |||

| Промьшленность строительных материалов Москвы, 1975, № 6, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| . | |||

Авторы

Даты

1985-03-07—Публикация

1983-07-14—Подача