Изобретение относится к цветной металлургии, в частности к установкам для грануляции расплавленного ; шлака и подогрева д утьевого воздуха.

Цель изобретения - снижение капитальных и эксплуатационных расходов за счет сокращения пылеуноса.

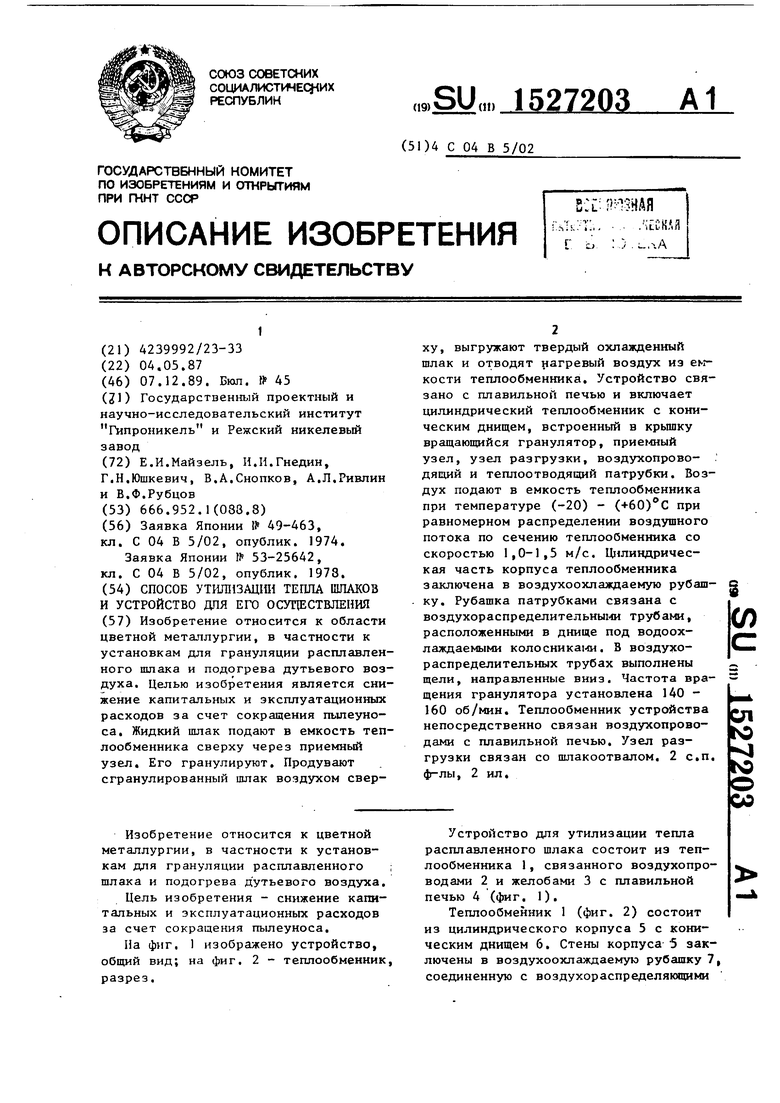

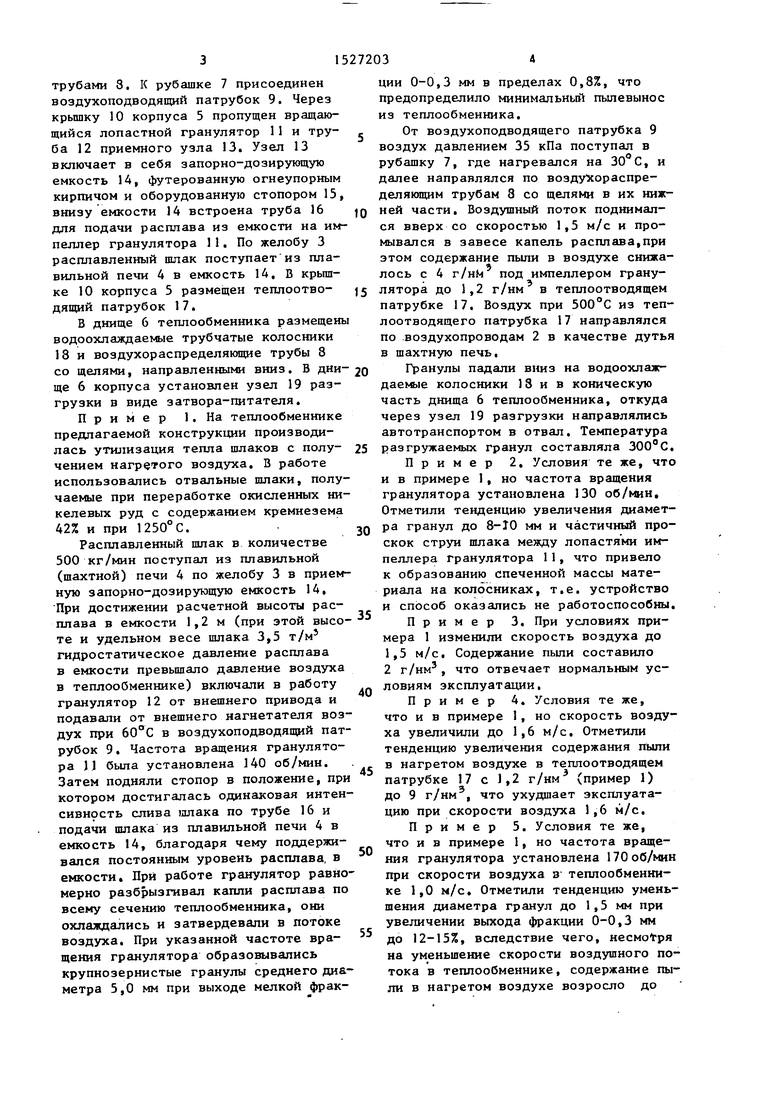

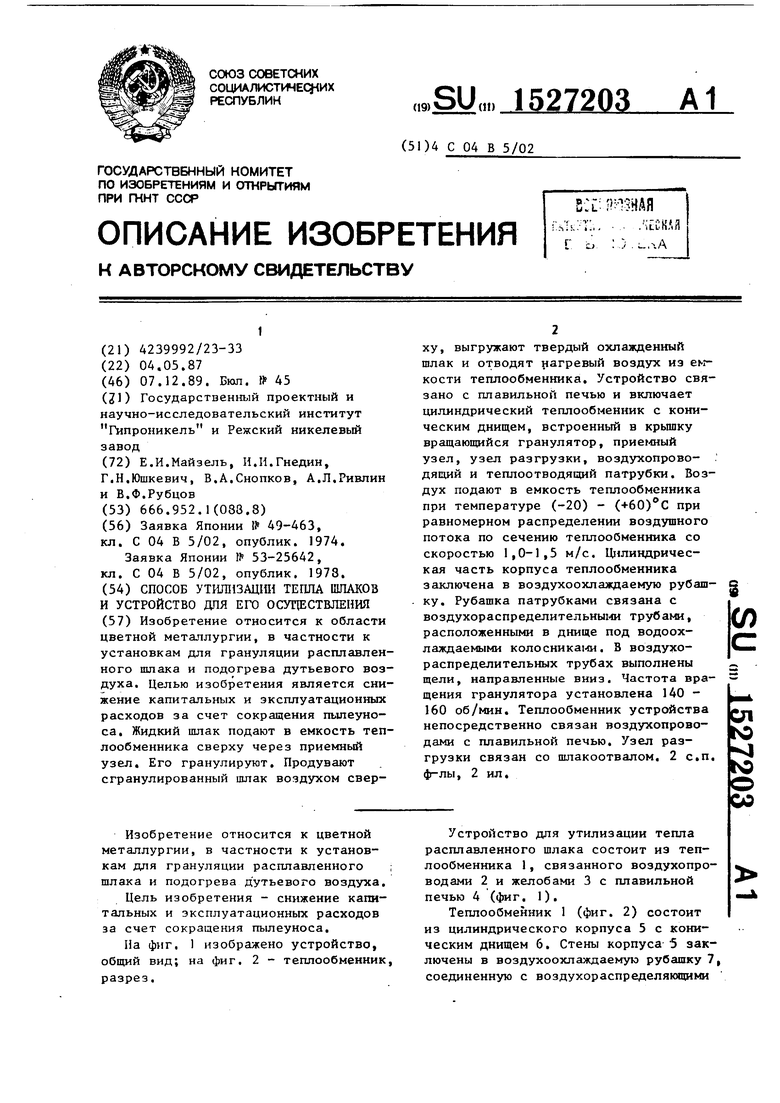

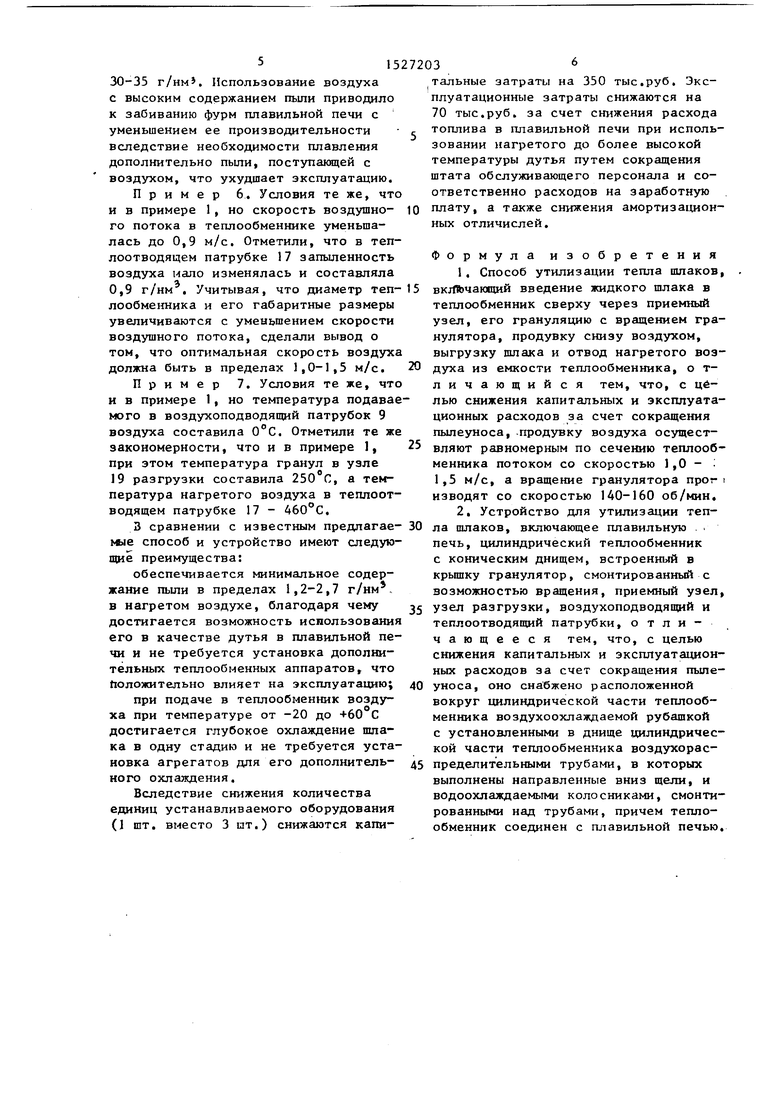

Па фиг, 1 изображено устройство, общий вид; на фиг. 2 - теплообменник, разрез.

Устройство для утилизации тепла расплавленного шлака состоит из теплообменника 1, связанного воздухопроводами 2 и желобами 3 с плавильной печью 4 (фиг. 1).

Теплообменник 1 (фиг. 2) состоит из цилиндрического корпуса 5 с коническим днищем 6. Стены корпуса 5 заключены в воздухоохлаждаемую рубашку 7, соединенную с воздухораспределяющими

трубами 3, К рубашке 7 присоединен воздухоподводящий патрубок 9. Через крышку 10 корпуса 5 пропущен вращающийся лопастной гранулятор 11 и труба 12 приемного узла 13, Узел 13 включает в себя запорно-дозирующую емкость 14, футерованную огнеупорным кирпичом и оборудованную стопором 15, внизу емкости 14 встроена труба 16 для подачи расплава из емкости на импеллер гранулятора 11. По желобу 3 расплавленный шлак поступает из плавильной печи 4 в емкость 14, В крьпп- ке 10 корпуса 5 размещен теплоотво- дящий патрубок 17,

В днище 6 теплообменника размещены водрохлаждаемые трубчатые колосники 18 и воздухораспределяющие трубы 8 со щелями, направленными вниз, В днище 6 корпуса установлен узел 19 разгрузки в виде затвора-питателя.

Пример 1, На теплообменнике предлагаемой конструкции производилась утилизация тепла шлаков с получением нагретого воздуха, В работе использовались отвальные шлаки, получаемые при переработке окисленных никелевых руд с содержанием кремнезема 42% и при 1250°С.

Расплавленный шлак в количестве 500 кг/мин поступал из плавильной (шахтной) печи 4 по желобу 3 в приемную запорно-дозирующую емкость 14, При достижении расчетной высоты расплава в емкости 1,2 м (при этой высоте и удельном весе щлака 3,5 т/м гидростатическое давление расплава в емкости превышало давление воздуха в теплообменнике) включали в работу гранулятор 12 от внешнего привода и подавали от внешнего нагнетателя воздух при 60°С в воздухоподводящий патрубок 9, Частота вращения гранулятора JJ была установлена J40 об/мин. Затем подняли стопор в положение, при котором достигалась одинаковая интен- сивнрсть слива 1Ш1ака по трубе 16 и подачи шлака из плавильной печи 4 в емкость 14, благодаря чему поддерживался постоянным уровень расплава, в емкости. При работе гранулятор равномерно разбрызгивал капли расплава по всему сечению теплообменника, они охлаждались и затвердевали в потоке воздуха. При указанной частоте вращения гранулятора образовывались крупнозернистые гранулы среднего диаметра 5,0 мм при выходе мелкой фрак0

5

0

5

0

5

0

5

0

5

ции 0-0,3 мм в пределах 0,8%, что предопределило минимальньй пылевынос из теплообменника.

От воздухоподводящего патрубка 9 воздух давлением 35 кПа поступал в рубашку 7, где нагревался на , и далее направлялся по воздухораспре- деляющим трубам 8 со щелями в их нижней части. Воздушный поток поднимался вверх со скоростью 1,5 м/с и промывался в завесе капель расплава,при этом содержание пыли в воздухе снижалось с 4 г/нМ под импеллером гранулятора до 1,2 г/нм в теплоотводящем патрубке 17, Воздух при 500°С из теп- лоотводящего патрубка 17 направлялся по воздухопроводам 2 в качестве дутья в шахтную печь.

Гранулы падали вниз на водоохлаж- даекые колосники 18 и в коническую часть днища 6 теплообменника, откуда через узел 19 разгрузки направ лялись автотранспортом в отвал. Температура разгружаемых гранул составляла ,

Пример 2, Условия те же, что и в примере 1, но частота вращения гранулятора установлена 130 об/мин. Отметили тенденцию увеличения диаметра гранул до 8-10 и частичный проскок струи шлака между лопастями импеллера Гранулятора 11, что привело к образованию спеченной массы материала на колосниках, т,е, устройство и способ оказались не работоспособны.

Пример 3, При условиях примера 1 изменили скорость воздуха до 1,5 м/с. Содержание пыли составило 2 г/нм , что отвечает нормальным условиям эксплуатации.

Пример 4, Условия те же, что и в примере 1, но скорость воздуха увеличили до 1,6 м/с. Отметили тенденцию увеличения содержания пыли в нагретом воздухе в теплоотводящем патрубке 17 с 1,2 г/нм (пример 1) до 9 г/нм , что ухудшает эксплуатацию при скорости воздуха 1,6 м/с.

Пример 5, Условия те же, что и в примере 1, но частота вращения гранулятора установлена 170 об/мин при скорости воздуха в теплообменнике 1,0 м/с. Отметили тенденцию уменьшения диаметра гранул до 1,5 мм при увеличении выхода фракции 0-0,3 мм до 12-15%, вследствие чего, несмотря на уменьшение скорости воздушного потока в теплообменнике, содержание пыли в нагретом воздухе возросло до

30-35 г/нм. Использование воздуха с высоким содержанием пыли приводило к забиванию фурм плавильной печи с уменьшением ее производительности вследствие необходимости плавления дополнительно пыли, поступающей с воздухом, что ухудшает эксплуатацию. Пример 6. Условия те же, что

тальные затраты на 350 тыс.руб. Эксплуатационные затраты снижаются на 70 тыс.руб. за счет снижения расхода топлива в плавильной печи при использовании нагретого до более высокой температуры дутья путем сокращения штата обслуживающего персонала и соответственно расходов на заработную

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ остеклования илового осадка или других органических шламов и отходов и устройство для его реализации | 2019 |

|

RU2704398C1 |

| ПЛАВИЛЬНАЯ ПЕЧЬ | 2000 |

|

RU2196286C2 |

| СПОСОБ ОХЛАЖДЕНИЯ КОРПУСА ПЛАВИЛЬНОГО АГРЕГАТА И ПЛАВИЛЬНЫЙ АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2383837C1 |

| РЕГЕНЕРАТИВНОЕ ГОРЕЛОЧНОЕ УСТРОЙСТВО | 2009 |

|

RU2384792C1 |

| Способ остеклования токсичных отходов с высокой зольностью | 2021 |

|

RU2770298C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ШЛАКОВОГО РАСПЛАВА И СПОСОБ ПЕРЕРАБОТКИ ШЛАКОВОГО РАСПЛАВА В ЭТОЙ УСТАНОВКЕ | 2009 |

|

RU2388709C1 |

| СПОСОБ БЕЗОТХОДНОЙ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2461776C1 |

| ПЛАВИЛЬНАЯ ПЕЧЬ | 1992 |

|

RU2066818C1 |

| Способ охлаждения корпуса плавильного агрегата и плавильный агрегат для его осуществления | 2013 |

|

RU2617071C2 |

| ВЫСОКОТЕМПЕРАТУРНАЯ УСТАНОВКА ДЛЯ СЖИГАНИЯ ТВЕРДЫХ МЕДИЦИНСКИХ ОТХОДОВ | 2001 |

|

RU2206831C2 |

Изобретение относится к области цветной металлургии, в частности к установкам для грануляции расплавленного шлака и подогрева дутьевого воздуха. Целью изобретения является снижение капитальных и эксплуатационных расходов за счет сокращения пылеуноса. Жидкий шлак подают в емкость теплообменника сверху через приемный узел. Его гранулируют. Продувают сгранулированный шлак воздухом сверху, выгружают твердый охлажденный шлак и отводят нагретый воздух из емкости теплообменника. Устройство связано с плавильной печью и включает цилиндрический теплообменник с коническим днищем, встроенный в крышку вращающийся гранулятор, приемный узел, узел разгрузки, воздухопроводящий и теплоотводящий патрубки. Воздух подают в емкость теплообменника при температуре (-20)...(+60)°С при равномерном распределении воздушного потока по сечению теплообменника со скоростью 1,0-1,5 м/с. Цилиндрическая часть корпуса теплообменника заключена в воздухоохлаждаемую рубашку. Рубашка патрубками связана с воздухораспределительными трубами, расположенными в днище под водоохлаждаемыми колосниками. В воздухораспределительных трубах выполнены щели, направленные вниз. Частота вращения гранулятора установлена 140-160 об/мин. Теплообменник устройства непосредственно связан воздухопроводами с плавильной печью. Узел разгрузки связан со шлакоотвалом. 2 с.п.ф-лы, 2 ил.

и в примере 1, но скорость воздушно- 10 плату, а также снижения амортизационго потока в теплообменнике уменьшалась до 0,9 м/с. Отметили, что в теп- лоотводяцем патрубке 17 запыленность воздуха мало изменялась и составляла 0,9 г/нм , Учитывая, что диаметр теплообменника и его габаритные размеры увеличиваются с уменьшением скорости воздушного потока, сделали вывод о том, что оптимальная скорость воздуха должна быть в пределах 1,0-1,5 м/с.

Пример 7. Условия те же, что и в примере 1, но температура подаваемого в воздухоподводящий патрубок 9 воздуха составила 0°С. Отметили те же закономерности, что и в примере 1,

при этом температура гранул в узле 19 разгрузки составила 250 С, а температура нагретого воздуха в теплоот- водящем патрубке 17 - 460°С.

3 сравнении с известным предлагае- 30 ла шлаков, включающее плавильную

кые способ и устройство имеют следующие преимущества:

обеспечивается минимальное содержание пыли в пределах 1,2-2,7 г/нм , в нагретом воздухе, благодаря чему достигается возможность использования его в качестве дутья в плавильной печи и не требуется установка дополнительных теплообменных аппаратов, что положительно влияет на эксплуатацию;

при подаче в теплообменник воздуха при температуре от -20 до +60 С достигается глубокое охлаждение шлака в одну стадию и не требуется установка агрегатов для его дополнительного охлаждения.

Вследствие снижения количества единиц устанавливаемого оборудования (1 шт. вместо 3 шт.) снижаются капи50

ных отличислей.

Формула изобретения

узел разгрузки, воздухоподводяпщй и теплоотводящий патрубки, отличающееся тем, что, с целью снижения капитальных и эксплуатационных расходов за счет сокращения пылеуноса, оно сна бжено расположенной вокруг цилиндрической части теплообменника воздухоохлаждаемой рубашкой с установленными в днище цилиндрической части теплообменника воздухораспределительными трубами, в которых выполнены направленные вниз щели, и водоохлаждаемыми колосниками, смонтированными над трубами, причем теплообменник соединен с плавильной печью.

MUMKmof

-V,

ЛШ

f

1JL iHitfemtiu fud

/

iNigt

//../: . ч ч

; / / i t

-/

ySSSSSSSSSZr

Агмджг

ШЛЛКй

fae.f

fiu.t

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1989-12-07—Публикация

1987-05-04—Подача