Изобретение относится к области насосостроения, а именно к конструкциям рабочих колес для гидроабразивных жидкостей.

Цель изобретения - повышение ресурса работы насоса на гидроабразивных средах.

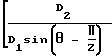

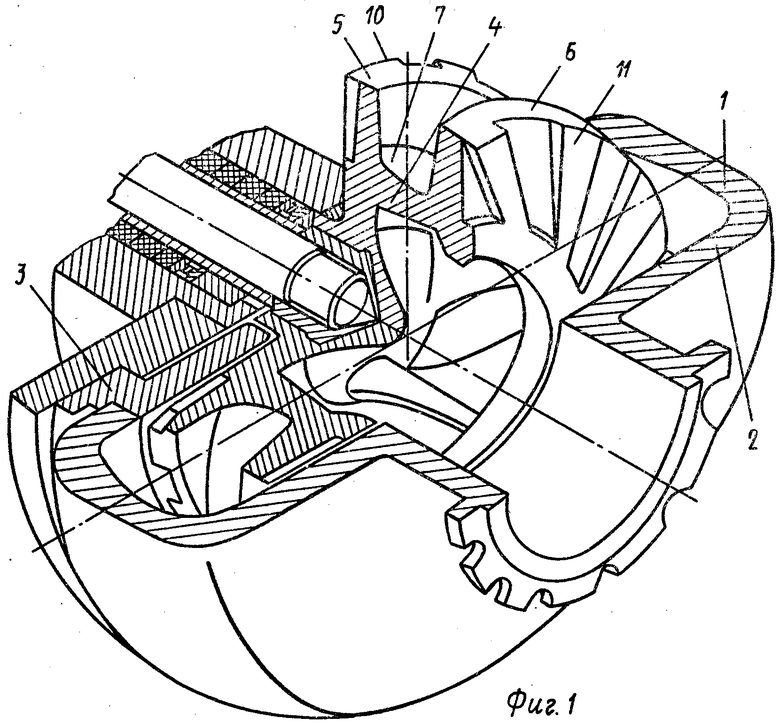

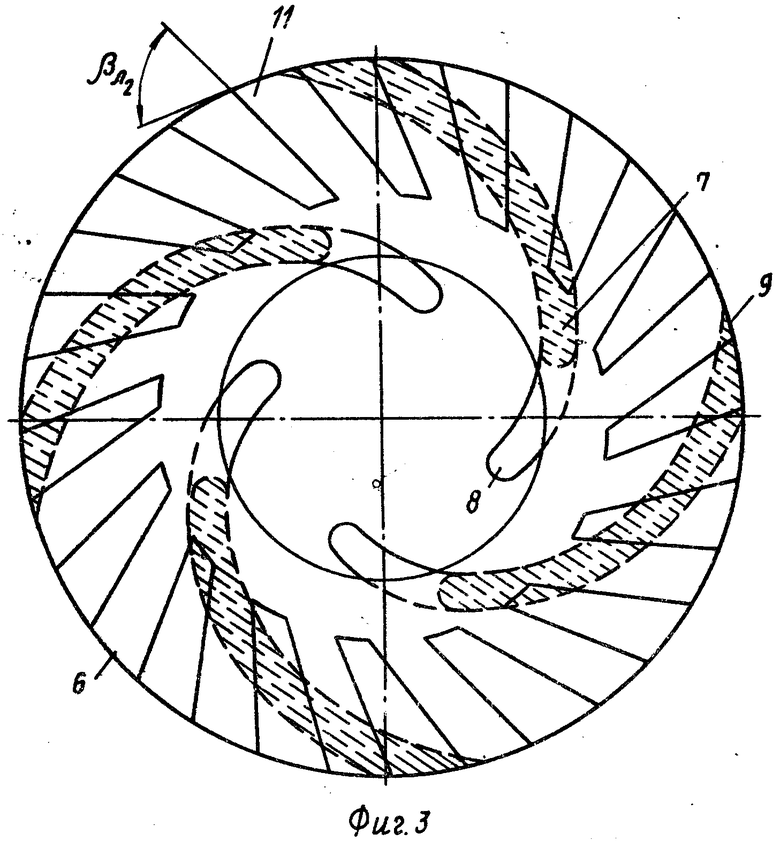

На фиг. 1 изображена конструкция насоса; на фиг. 2 - ведущий диск с отбойными лопатками, вид со стороны задней стенки корпуса; на фиг. 3 - ведомый диск с отбойными лопатками, вид со стороны передней стенки корпуса.

Центробежный насос содержит корпус 1 с передней и задней стенками 2 и 3 и установленное в нем рабочее колесо 4 с ведущим и ведомым дисками 5 и 6, и расположенными между ними рабочими лопатками 7 с входными и выходными кромками 8 и 9, при этом на ведомом диске 6 со стороны передней стенки 2 на ведущем диске 5 со стороны задней стенки 3 выполнены отбойные лопатки 10 и 11.

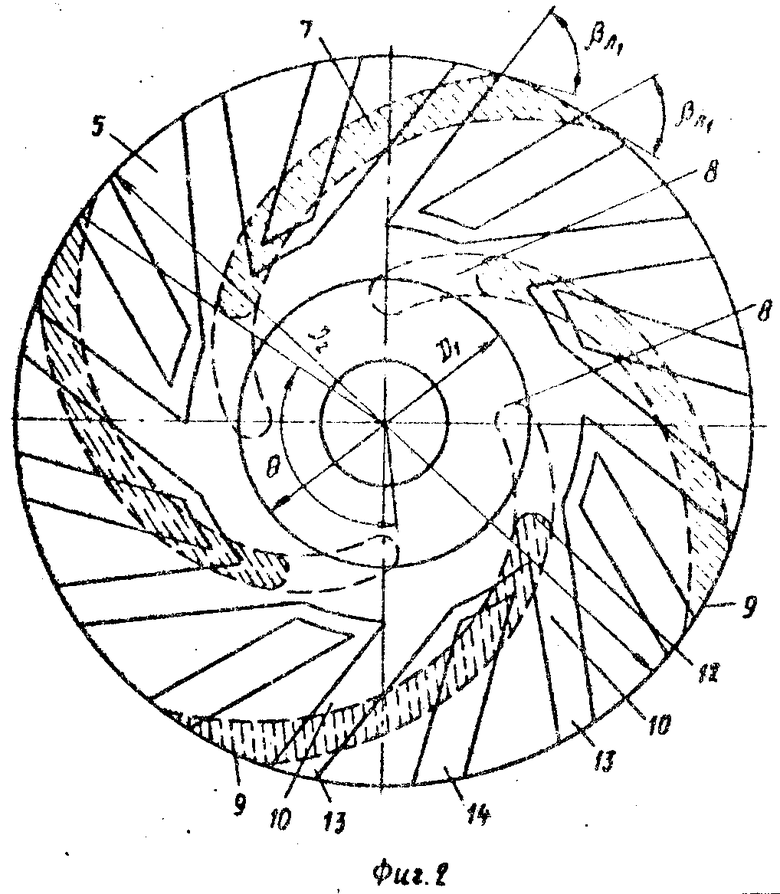

Участки 12 отбойных лопаток 10 ведущего диска 5 в центральной части через одну расположены напротив входных кромок 8 рабочих лопаток 7, примыкающих к ведущему диску 5, а периферийные участки 13 соседних с ними отбойных лопаток расположены напротив выходных кромок 9 рабочих лопаток 7, примыкающих к ведущему диску. Между отбойными лопатками 10 ведущего диска 5 выполнены дополнительные укороченные отбойные лопатки 14, при этом углы для установки всех отбойных лопаток 10 на выходе равны. Значение угла βл1 определяется по зависимости = arctg

= arctg - ctg

- ctg -

-  где D1 - диаметр входа в рабочее колесо;

где D1 - диаметр входа в рабочее колесо;

D2 - наружный диаметр рабочего колеса;

Z - число лопаток рабочего колеса;

θ - угол охвата лопатки рабочего колеса.

Угол βл2 установки отбойных лопаток 11 ведомого диска 6 на выходе равен углу βл1 установки отбойных лопаток 10 ведущего диска 5 на выходе, причем количество отбойных лопаток 11 на ведомом диске 6 равно общему количеству отбойных лопаток 10 и 14 ведущего диска 5.

Центробежный насос работает следующим образом. При перекачивании жидкости с твердыми абразивными частицами происходит процесс абразивного износа ведущего диска 5 и лопаток 7 в области входных и выходных кромок 8 и 9. Длительность абразивного износа определяется суммарной толщиной ведущего диска 5 и толщиной отбойных лопаток 10. Расположение участков 12 и 13 отбойных лопаток 10 напротив входных и выходных кромок 8 и 9 лопатки 7 позволяет увеличить толщину диска 5 в области максимального износа и предохранить от локальных разрушений в виде сквозных отверстий ведущий диск 5. При заданных значениях угла выхода βл1,2 отбойных лопаток 10 и 11 достигается максимальное перекрытие поверхности диска 5, а при большом их количестве износ отбойных лопаток 10, 11 и 14 на дисках 5 и 6 минимальный. Результаты испытаний насосов показывают, что ресурс рабочего колеса и отвода при этом увеличивается в 1,5-2,0 раза.

Рабочее колесо и отвод изготавливаются из материала высокой твердости, поэтому отбойные лопатки 10, 11 и 14 и стенки 2 и 3 корпуса не подвергаются механической обработке. Возможна сборка проточной части насоса с достаточно большими зазорами между торцами отбойных лопаток 10, 11 и 14 и стенками 2 и 3 корпуса, что снижает трудоемкость изготовления насоса. Это обеспечивается за счет исключения влияния этих зазоров на напорную характеристику отбойных лопаток из-за установки указанных лопаток на ведущем и ведомом дисках в большем количестве и с заданным значением углов βл выхода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный насос | 1985 |

|

SU1240955A1 |

| СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО НАСОСА | 2003 |

|

RU2253756C2 |

| Рабочее колесо турбомашины | 1981 |

|

SU1021818A1 |

| Насос | 1987 |

|

SU1498956A1 |

| Грунтовый центробежный насос | 1982 |

|

SU1059266A1 |

| Рабочее колесо центробежного насоса для перекачивания гидроабразивной пульпы | 1984 |

|

SU1222894A1 |

| СТУПЕНЬ ЦЕНТРОБЕЖНОГО НАСОСА ДЛЯ ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ АБРАЗИВНЫХ ЧАСТИЦ, СОДЕРЖАЩИХСЯ В ПЕРЕКАЧИВАЕМОЙ ЖИДКОСТИ | 2017 |

|

RU2669661C1 |

| Рабочее колесо центробежного насоса | 1984 |

|

SU1236185A1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС | 2000 |

|

RU2182263C2 |

| ВЕРТИКАЛЬНЫЙ ПУЛЬПОВЫЙ НАСОС С РАБОЧИМ КОЛЕСОМ ОТКРЫТОГО ТИПА (ВАРИАНТЫ) | 2013 |

|

RU2509924C1 |

Изобретение относится к конструкциям рабочих колес центробежных насосов для перекачки гидроабразивных жидкостей и предназначено для повышения ресурса работы насоса. При работе насоса наиболее интенсивно изнашиваются ведущий диск 5 и лопатки 7 в области входных и выходных кромок 8 и 9. Длительность абразивного износа определяется суммарной толщиной ведущего диска 5 и толщиной отбойных лопаток 10. Расположение участков 12 и 13 отбойных лопаток 10 напротив входных и выходных кромок 8 и 9 лопаток 7 позволяет увеличить толщину диска 5 в области максимального износа и предохранить от локальных разрушений в виде сквозных отверстий ведущий диск 5. 3 ил.

| Патент США N 3535051, кл | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ АВТОМАТИЧЕСКОГО ТАРТАНИЯ | 1915 |

|

SU415A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1994-10-30—Публикация

1987-02-18—Подача