Изобретение относится к многослойным пленкам, пригодным для упаковки.

Целью изобретения является повышение прочности сварных швов.

Сушность изобретения заключается в следующем.

Используют иэотактический полипропилен с плотностью 0,90-0,91 г/см и показателем текучести расплава 1-4 г/10 мин при 230 С/21,6 Н.

Помутнение пленки определяют по промышленному стандарту США АСТМ Д 1003-52.

Для определения глянца пленки использук/г фотоэлектрический глянце- мер по Др. Б. Ланге, состоящий из низковольтнбй лампы накаливания и

конденсора, которые освещают пробу под углом 45 , и из второго установленного под углом 45° к плоскости измерения плеча с перфорированным экраном и фотоэлементом. К этому глян- цемеру подключен тонкорегулируемый индикатор (микроамперметр), содержащий источник токопитания и стабилизатор напряжения лампы. Глянец определяется как отраженный под углом 45 свет в процентах по сравнению с зеркалом, поверхность которого покрыта серебром, принятым в качестве 100%-го стандарта. При определении глянца на глянцемер в качестве промежуточного стандарта кладут полированную пластинку нз черного стекла.

сл ьо

00

со со

00

ы

поскольку зеркало с серебряным покрытием может покрываться налетом из имею1яихся в воздухе загрязнений. Этот промежуточный стандарт имеет точно 5% глянца стеклянной пластинки с cepe6p4Hbih покрытием. Гальваническую индикацию фотоэлемента уста навливагот при помощи регулирующего потенциометра с учетом промежуточного стандарта из черного стекла с целью повьипеяия точности отсчета делений шкалы. Испытуемую пленку над матово-черной фотобумагой кладут под глянцемером поперек к направлению ее изготовления относительно оптической оси глянцемера в пяти безупречных местах. Гальванометрические данные делят на десять и определяют среднее значение.

Для определения прочности сварных швов испытание проводят при сварном давлении 50 При этом под проч ностью сварных швов понимают силу, необходимую для разделения создаваемого в определенных условиях (давление 50 продолжительность сварки 0,5 с при указанных втабл, 1 температурах) сварного шва (образец шириной 15 мм).

Для установления прочности к царапанию определяют помутнение, получаемое при,использовании шарика Ульбрихта, При этом помутнение пленки измеряют перед или после царапания, осуществляемого посредством 40 г не содержащего пыль карбида кремния, который насыпают в течение определенного времени на пленку, расположенную под наклоном 45 относительно горизонтали.

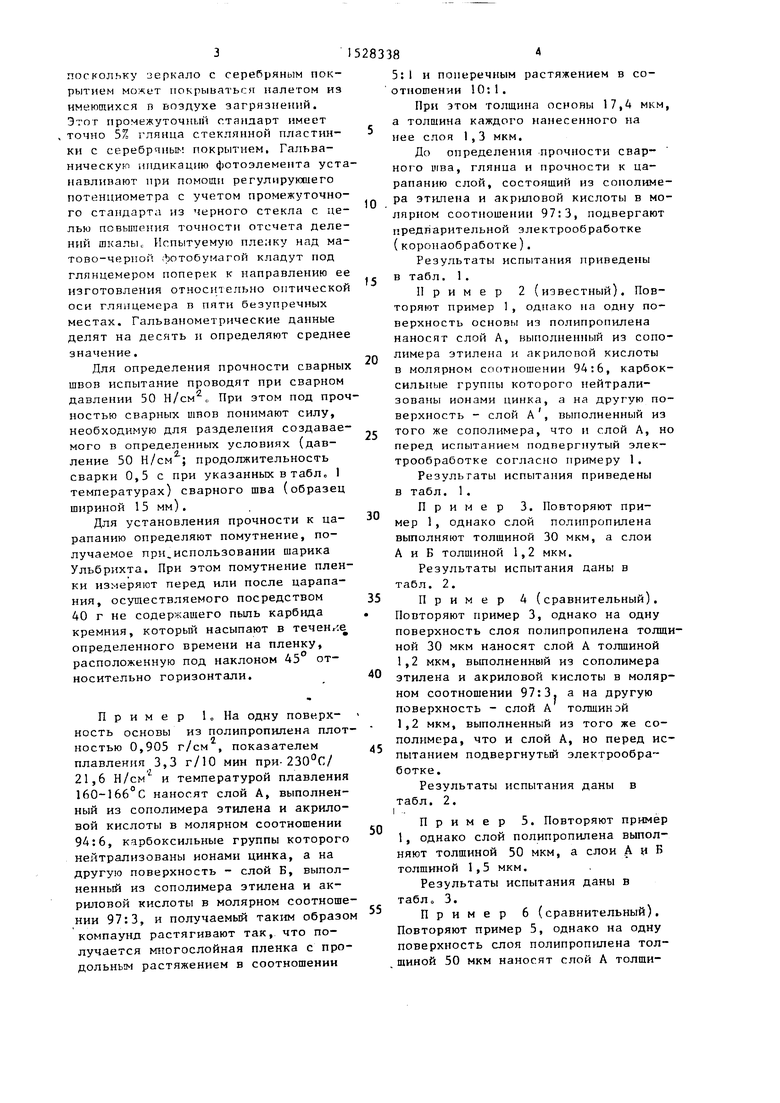

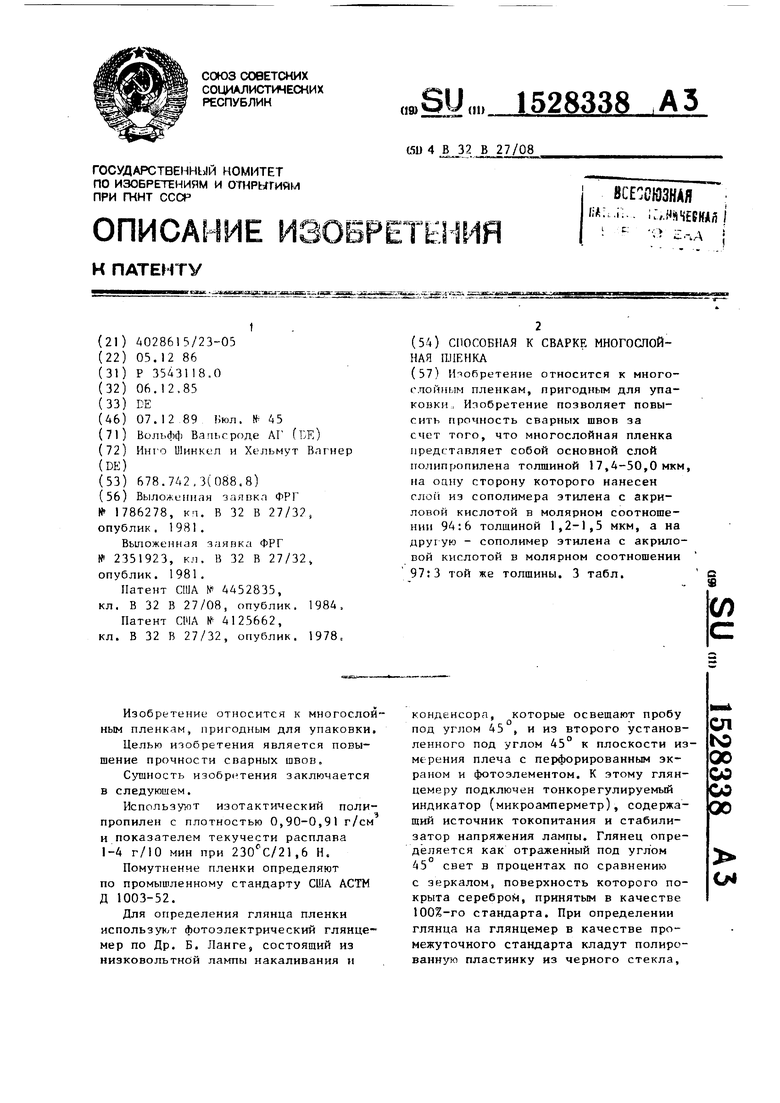

Пример 1„ На одну поверхность основы из полипропилена плотностью 0,905 г/см , показателем плавления 3,3 г/10 мин при-230°С/ 21,6 Н/см и температурой плавления 160-166 С наносят слой А, выполненный из сополимера этилена и акриловой кислоты в молярном соотношении 94:6, карбоксильные группы которого нейтрализованы ионами цинка, а на другую поверхность - слой Б, выполненный из сополимера этилена и акриловой кислоты в молярном соотношении 97:3, и получаемый таким образом компаунд растягивают так, что получается многослойная пленка с про- дольньм растяжением в соотношении

283384

5:1 и поперечным растяжением в со- отношении 10:1,

При этом толщина основы 17,4 мкм, а толщина каждого нанесенного на нее слоя 1,3 мкм,

До определения прочности свар- ного игва, глянца и прочности к царапанию слой, состоящий из сополиме- JQ ра этилена и акриловой кислоты в молярном соотношении 97:3, подвергают предварительной злектрообработке (коронаобработке),

Результаты испытания приведены

5

0

0

5

0

в табл. 1.

Пример 2 (известный). Повторяют пример 1, однако на одну поверхность основы из полипропилена наносят слой А, выполненный из сопоQ лимера этилена и акриловой кислоты в молярном соотношении 94:6, карбоксильные группы которого нейтрализованы ионами цинка, а на другую поверхность - слой А , выполненный из

5 того же сополимера, что и слой А, но перед испытанием подвергнутый электрообработке согласно гтримеру 1 ,

Результаты испытания приведены в табл, 1,

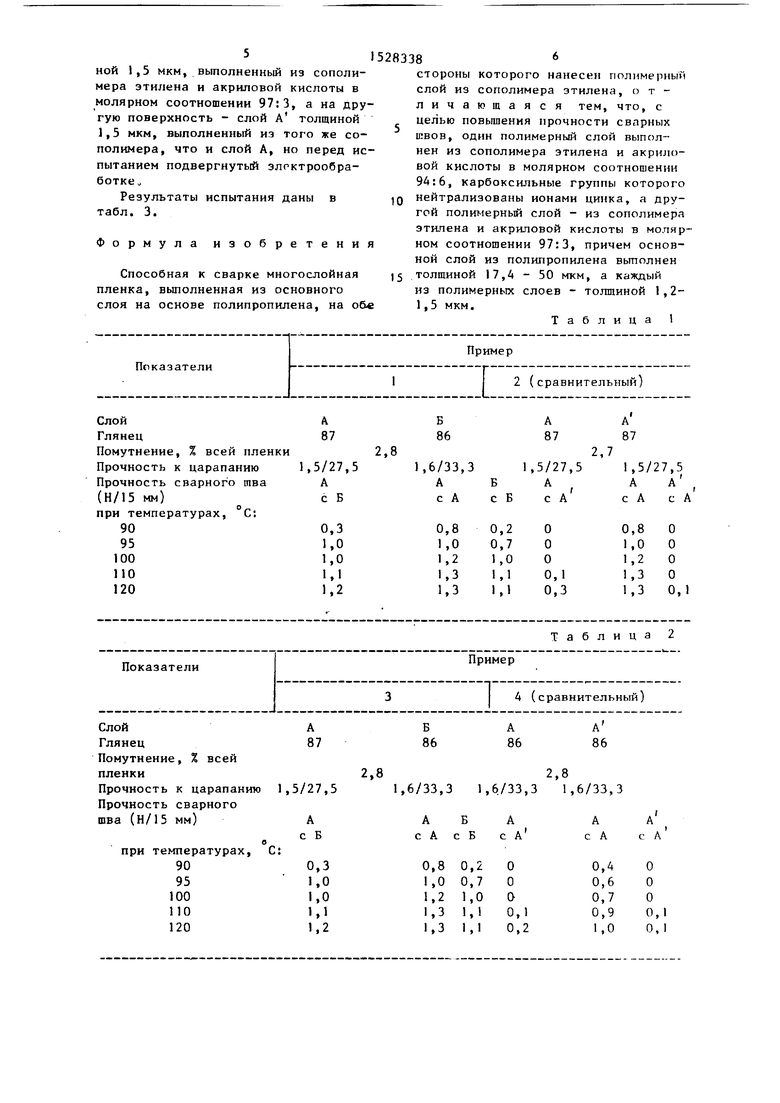

Пример 3, Повторяют пример 1, однако слой полипропилена вьтолняют толщиной 30 мкм, а слои А и Б толщиной 1,2 мкм.

Результаты испытания даны в табл, 2.

5 Пример 4 (сравнительный). Повторяют пример 3, однако на одну поверхность слоя полипропилена толши- ной 30 мкм наносят слой А толщиной 1,2 мкм, выполненнв1й из сополимера

этилена и акриловой кислоты в молярном соотношении 97:3. а на другую поверхность - слой А толщиной 1,2 мкм, выполненный из того же сополимера, что и слой А, но перед испытанием подвергнутый электрообработке.

Результаты испытания даны в табл, 2,

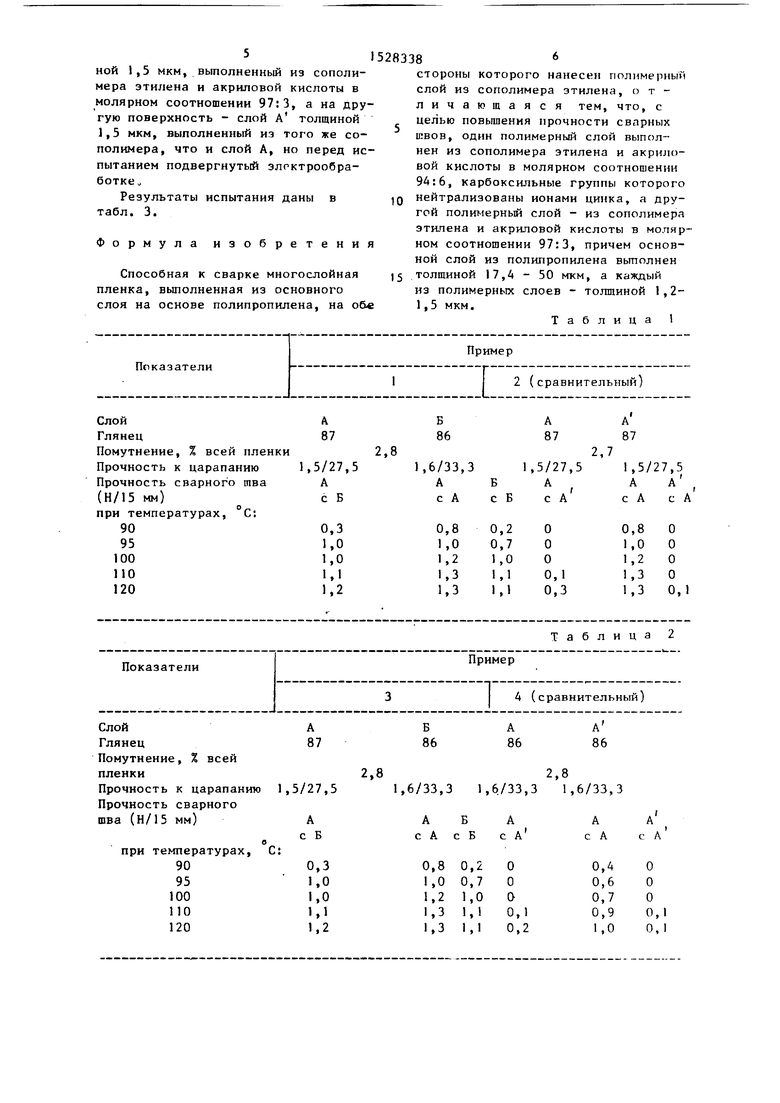

Пример 5, Повторяют пример

1, однако слой полипропилена выполняют толщиной 50 мкм, а слои Д и Б толщиной 1,5 мкм.

Результаты испытания даны в табЛо 3,

Пример 6 (сравнительный). Повторяют пример 5, однако на одну поверхность слоя полипропилена толщиной 50 мкм наносят слой А толщи5J

ной 1,5 мкм, выполненный из сополимера этилена и акриловой кислоты в молярном соотношении 97:3, а на другую поверхность - слой А толщиной 1,5 мкм, выполненный из того же сополимера, что и слой А, но перед испытанием подвергнутый элоктрообра- ботке

Результаты испытания даны в табл. 3.

Формула изобретения

Способная к сварке многослойная пленка, вьшолненная из основного слоя на основе полипропилена, на обе

28338

стороны которого нанесен полимерный слой из сополимера этилена, отличающаяся тем, что, с целью повышения прочности сварных швов, один полимерный слой выполнен из сополимера этилена и акриловой кислоты в молярном соотношении 94:6, карбоксильные группы которого

д нейтрализованы ионами цинка, а другой пoли epный слой - из сополимера этилена и акриловой кислоты в молярном соотношении 97:3, причем основной слой из полипропилена вьтолнен

)5 толщиной 17,4 - 50 мкм, а каждый из полимерных слоев - толщиной 1,2- 1,5 мкм,

Таблица 1

Изобретение относится к многослойным пленкам, пригодным для упаковки. Изобретение позволяет повысить прочность сварных швов за счет того, что многослойная пленка представляет собой основной слой из полипропилена толщиной 17,4-50,0 мкм, на одну сторону которого нанесен слой из сополимера этилена с акриловой кислотой в молярном соотношении 94:6 толщиной 1,2-1,5 мкм, а на другую - сополимер этилена с акриловой кислотой в молярном соотношении 97:3 той же толщины. 3 табл.

Помутнение, % всей

пленки

Прочность к царапа

Прочность сварного

шва (Н/15 мм)

при температура

90

95 100 110 120

Таблица 2

2,82,8

1,6/33,3 1,6733,3 1,6/33,3

с А с Б с А

с А с А

0,2

0,7

1,0

1,1 1,1

О

О

о

0,1 0,2

0,4 0,6 0,7 0,9 1.0

О

о о

0,1 0,1

Помутнение, Z всей

пленки

Прочность к царапанию

Прочность сварного

2,82,8

1,5/27,5 1,6/33,3 1,6/33,3 1,6/33,3

Таблица 3

Авторы

Даты

1989-12-07—Публикация

1986-12-05—Подача