Изобретение относится к химическо.му аппаратостроению, а именно к массотеп- лообменным аппаратам для контактирования газопарожидкостных систем с подводом и отводо.м тепла в зону контакта через стенку в процессах неадиабатической ректификации и абсорбции.

Цель изобретения - повышение эффективности межфазного массопереноса и теплопередачи за счет перераспределения и пе- ре.мешивания жидкости на тарелках и взаимодействия газа (пара) с жидкостью в барботажном слое.

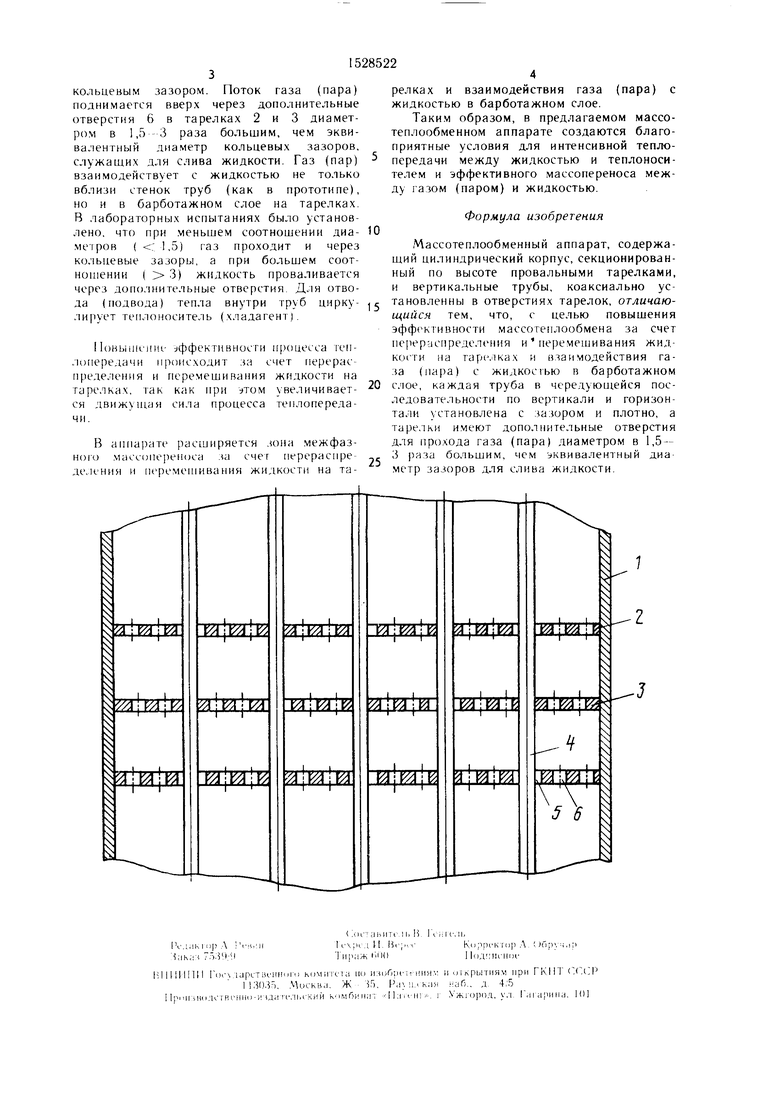

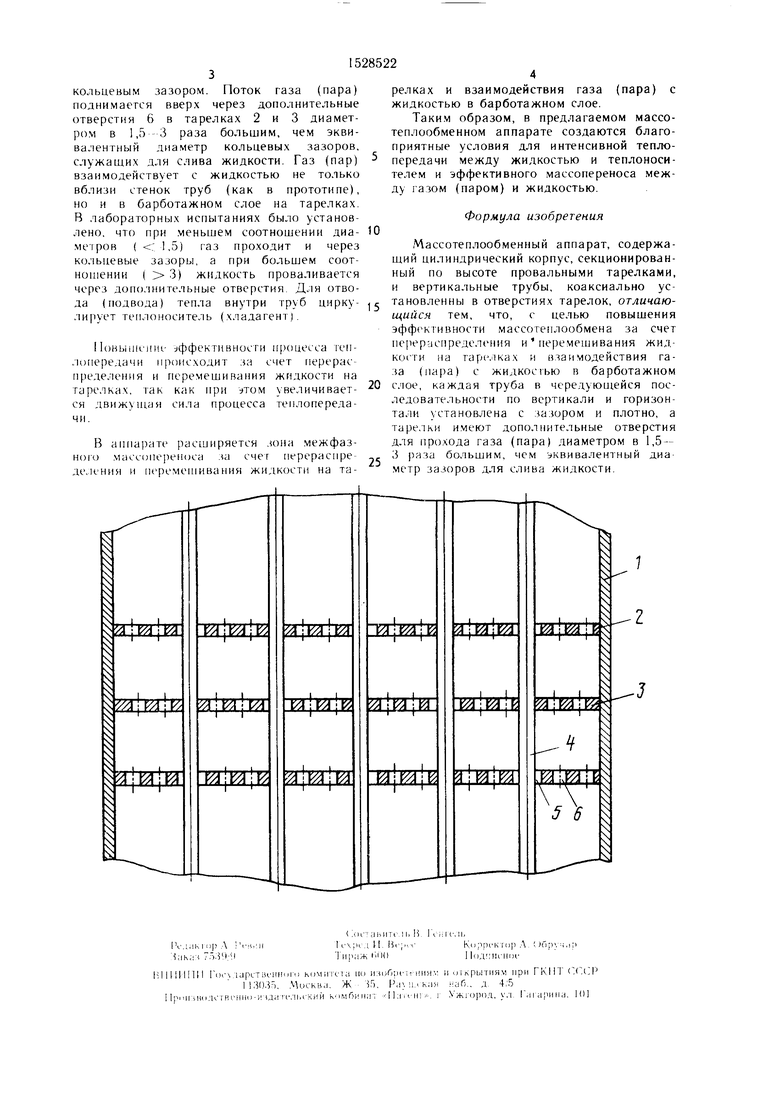

На чертеже изображен массотеплообмен- ный аппарат, продольный разрез.

Массотеплообменный аппарат содержит цилиндрический корпус I, секционированный по высоте провальными тарелками 2 и 3, и вертикальные трубы 4, которые установлены коаксиально, причем каждая

труба в чередуюшейся последовательности по вертикали и горизонтали устан(ж с кольцевым зазором 5 и плотно.

На тарелках и.меются допо, 1нительные отверстия 6 для прохода газа (пара).

Массотеплообменный аппарат работает следуюшим образом.

Газ (пар) подают в низ аппарата, а жидкость сверху. Поток жидкости проходит через кольцевые зазоры 5 тарелки 2 и пленкой стекает по наружным поверхностям вертикальных труб 4, ударяется о тарелку 3, равномерно распределяется и перемешивается на ней, проходит через К() цевые зазоры 5 тарелки 3 и пленкой стекает по наружным поверхностям вертикальных труб 4 на тарелку 2.

Л. 1Я обеспечения равноме|1пог() огвода (подвода) тепла между тарелка.ми на каж дой тарелке половину труб устанавливают с

СЛ ГчЭ

00 ел

ГчЭ

кольцевым зазором. Поток газа (пара) поднимается вверх через дополнительные отверстия 6 в тарелках 2 и 3 диаметром в 1,5 3 раза большим, чем экви- ва.чентный диаметр кольцевых зазоров, служащих для слива жидкости. Газ (пар) взаимодействует с жидкостью не только вблизи стенок труб (как в прототипе), но и в барботажном слое на тарелках. В лабораторных испытаниях было установлено, что при .меньшем соотношении диаметров ( : 1,5) газ проходит и через кольцевые зазоры, а при большем соотношении ( 3) жидкость проваливается через дополнительные отверстия. Для отвода (подвода) тепла внутри труб циркулирует теплоноситель (хладагент).

I loHbiiiiciiiii- -;ффективности 11.)()цесса теп- . юпередачи происходит за счет перераспределения и перемешивания жидкости на тарелках, так как при этом увеличивается движущая сила процесса теплопередачи.

В аппарате расширяется зона межфаз- н()1ч) .массопереиоса за счет перераспределения и перемешивания жидкости на та0

5

релках и взаимодействия газа (пара) с жидкостью в барботажном слое.

Таки.м образом, в предлагаемом массо- теплообменном аппарате создаются благоприятные условия для интенсивной теплопередачи между жидкостью и теплоносителем и эффективного массопереноса между газом (паром) и жидкостью.

Формула изобретения

Массотеплообмениый аппарат, содержа- ший цилиндрический корпус, секционированный по высоте провальными тарелками, и вертикальные трубы, коаксиально уста новленны в отверстиях тарелок, отличающийся тем, что, с целью повышения эффективности массотеплообмена за счет перераспределения и перемешивания жидкости на тар(|1ках и взаимодействия газа (пара) с жидкостью в барботажном слое, каждая труба в чередуюп1ейся последовательности по вертикали и горизонтали установлена с зазором и плотно, а тарелки и.меют дополнительные отверстия для прохода газа (пара) диаметром в 1,5 - 3 ряза бо,тьшим, чем эквивалентный диаметр зазоров для слива жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Массотеплообменный аппарат | 1979 |

|

SU858855A1 |

| Химический реактор | 1978 |

|

SU801872A1 |

| Массо-теплообменный аппарат | 1971 |

|

SU466025A1 |

| Контактный элемент для тепломассо-ОбМЕННОгО АппАРАТА | 1979 |

|

SU812304A1 |

| БАРБОТАЖНЫЙ РЕАКТОР ПРЯМОГО ХЛОРИРОВАНИЯ ЭТИЛЕНА | 1991 |

|

RU2036716C1 |

| Массотеплообменный аппарат | 1987 |

|

SU1450837A1 |

| Тарелка провального типа | 1981 |

|

SU980740A1 |

| Колонна для тепло- и массообменных процессов | 1976 |

|

SU704640A1 |

| Колонна для тепло- и массообменных процессов | 1975 |

|

SU704639A1 |

| Контактная тарелка для массообменных аппаратов | 1982 |

|

SU1088738A1 |

Изобретение относится к массотеплообменным аппаратам, может быть использовано в химической и др. отраслях промышленности и позволяет повысить эффективность массотеплообмена за счет перераспределения и перемешивания жидкости на тарелках и взаимодействия газа (пара) с жидкостью в барботажном слое. Массотеплообменный аппарат состоит из цилиндрического корпуса, секционированного по высоте провальными тарелками, и вертикальных труб, коаксиально установленных в отверстиях тарелок с кольцевым зазором для прохода газа (пара) и жидкости, при этом половина труб в вышележащей тарелке установлена с зазором, а эти же трубы в нижележащей тарелке установлены плотно, причем тарелки снабжены дополнительными отверстиями для прохода газа (пара) диаметром, в 1,5 - 3 раза большим, чем эквивалентный диаметр кольцевых зазоров для слива жидкости. 1 ил.

| Массотеплообменный аппарат | 1979 |

|

SU858855A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Химическая промышленность, 1966, .Чо 3, с | |||

| Способ получения кодеина | 1922 |

|

SU178A1 |

Авторы

Даты

1989-12-15—Публикация

1987-06-22—Подача