(54) МАССОТЕПЛООБМЕННЫЙ АППАРАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Массотеплообменный аппарат | 1987 |

|

SU1528522A1 |

| Химический реактор | 1978 |

|

SU801872A1 |

| Массо-теплообменный аппарат | 1971 |

|

SU466025A1 |

| Тепло-массообменный аппарат для отгонки летучих веществ из жидкости | 1982 |

|

SU1031445A1 |

| ВИХРЕВОЕ КОНТАКТНОЕ УСТРОЙСТВО | 2023 |

|

RU2791822C1 |

| КОНТАКТНОЕ УСТРОЙСТВО ВИХРЕВОГО ТИПА | 2023 |

|

RU2797870C1 |

| Теплообменное устройство к аппаратам для выращивания микроорганизмов | 1983 |

|

SU1102807A1 |

| Тепломассообменный аппарат | 1988 |

|

SU1583153A1 |

| Массотеплообменный аппарат | 1990 |

|

SU1720678A1 |

| ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ С ВОСХОДЯЩЕЙ ПЛЕНКОЙ | 2008 |

|

RU2354429C1 |

1

Изобретение относится к химическому и пищевому аппаратостроению, а более конкретно к массотеплообменным аппаратам для контактирования газопарожидкостных систем с подводом и отводом тепла в зону контакта через стенку в процессах неадиабатической ректификации и абсорбции.

Известен массотеплообменный аппарат, содержащий цилиндрический корпус, снабженный по высоте вертикальными трубами, выполненными с меньшими диаметрами и соединенными коническими перекочниками с трубами больших диаметров 1.

Недостатком известного аппарата являются малоинтенсивные межфазный перенос и теплопередача при небольших нагрузках по газу (пару).

Наиболее близким к предлагаемому аппарату является массотеплообменный аппарат, содержащий цилиндрический корпус, секционированный по высоте дисками с отверстиями, н вертикальные трубы для циркул ции теплоносителя, установленные коаксиально в отверстиях дисков с кольцевыми зазорами для прохода газа (пара) и жидкости 21.

Недостатком этого аппарата является снижение интенсивности межфазного массопереноса и теплопередачи при малой, скорости газа (пара), когда подпор газовым (паровым) потоком недостаточен для задержки жидкости на дисках, при этом жидкость полностью протекает через кольцевые зазоры на нижерасположенные контактные ступени. При истечении потока жидкости из кольцевых зазоров происходит его деформация и дробление с образованием пленок, струй и одиночных ка10пель. Теплопередача осушествляется, в основном, между пленками, стекающими вниз по наружным стенкам труб, и теплоносителем, циркулирующим внутри них; струи и капли оказываются оторванными от основ15ного течения потока и их участие в теплопередаче носит случайный характер. Восходящий поток газа (пара) соприкасается с пленками жидкости более длительное время, поэтому межфазный массоперенос в пленках является определяющим; струи и капли

20 в межтрубном пространстве, по существу, не участвуют в массопередаче между газом (паром) и жидкостью, что снижает общую

эффективность массотеплообменного аппарата.

Цель изобретения - повышение эффективности межфазного массопереноса и теплопередачи за счет увеличения поверхности и времени контакта фаз.

Указанная цель достигается тем, что аппарат, содержащий цилиндрический корпус, секционированный по высоте дисками выполненными с отверстиями и вертикальные трубы, коаксиально установленные в отверстиях дисков на расстоянии относительно их кромок, снабжен соосно расположенными перегородками и воронкообразными элементами, при этом воронкообразные элементы расположены снаружи труб, снабжены пружинными хомутиками и резьбовыми стяжками, а перегородки расположены между трубами и воронкообразными элементами.

Целесообразно трубы в зоне между перегородками выполнять с большим сечением.

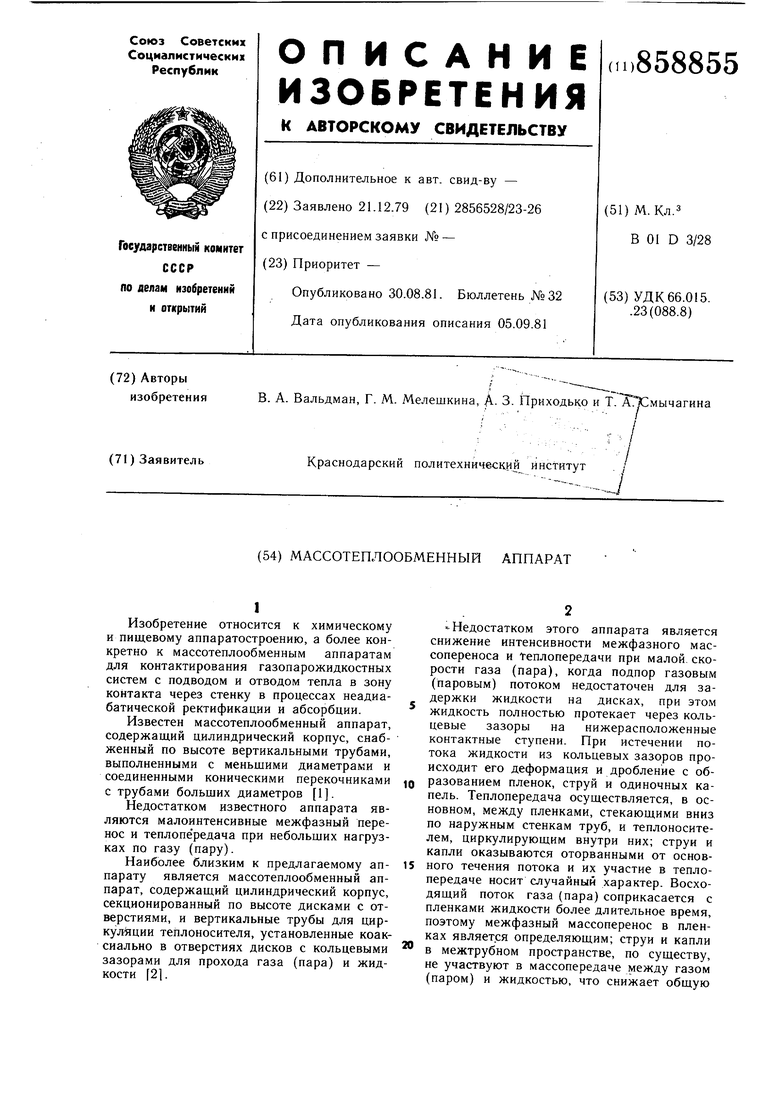

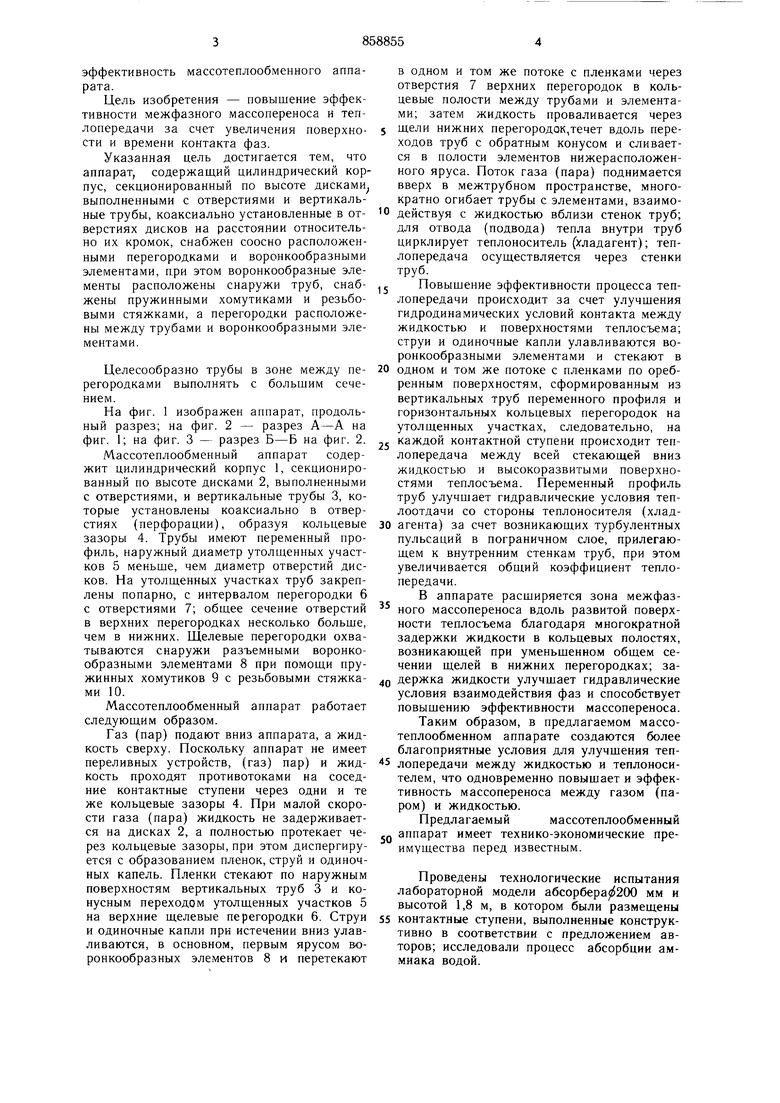

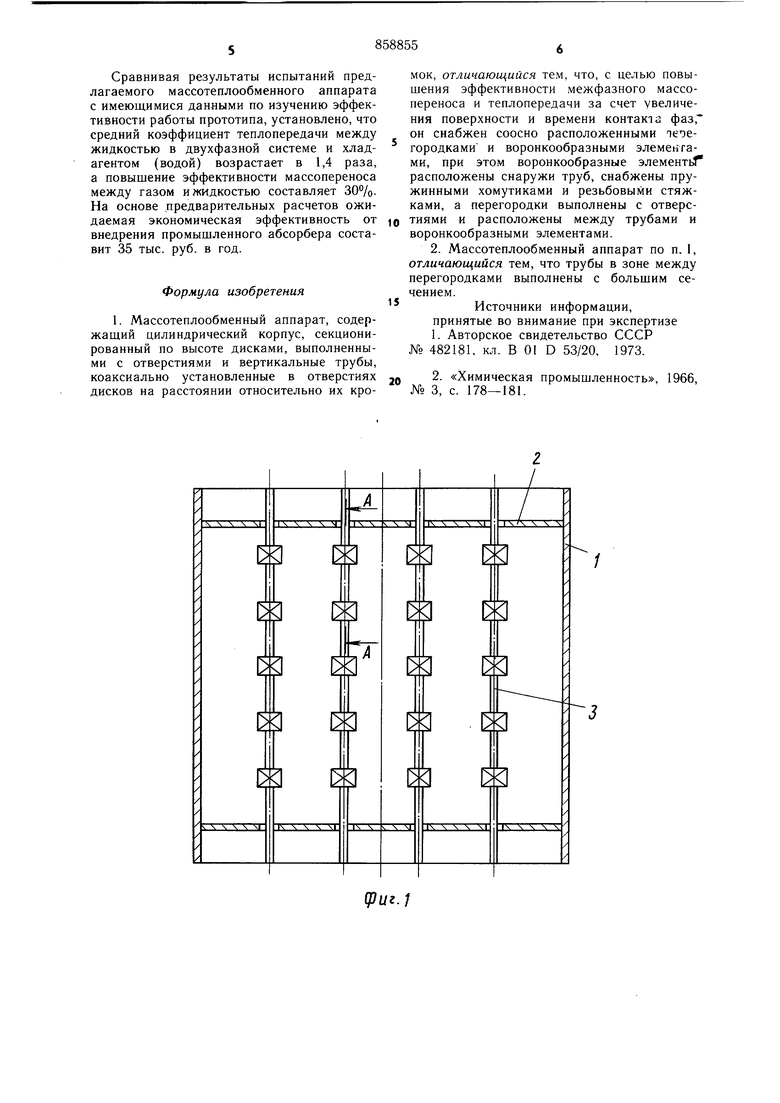

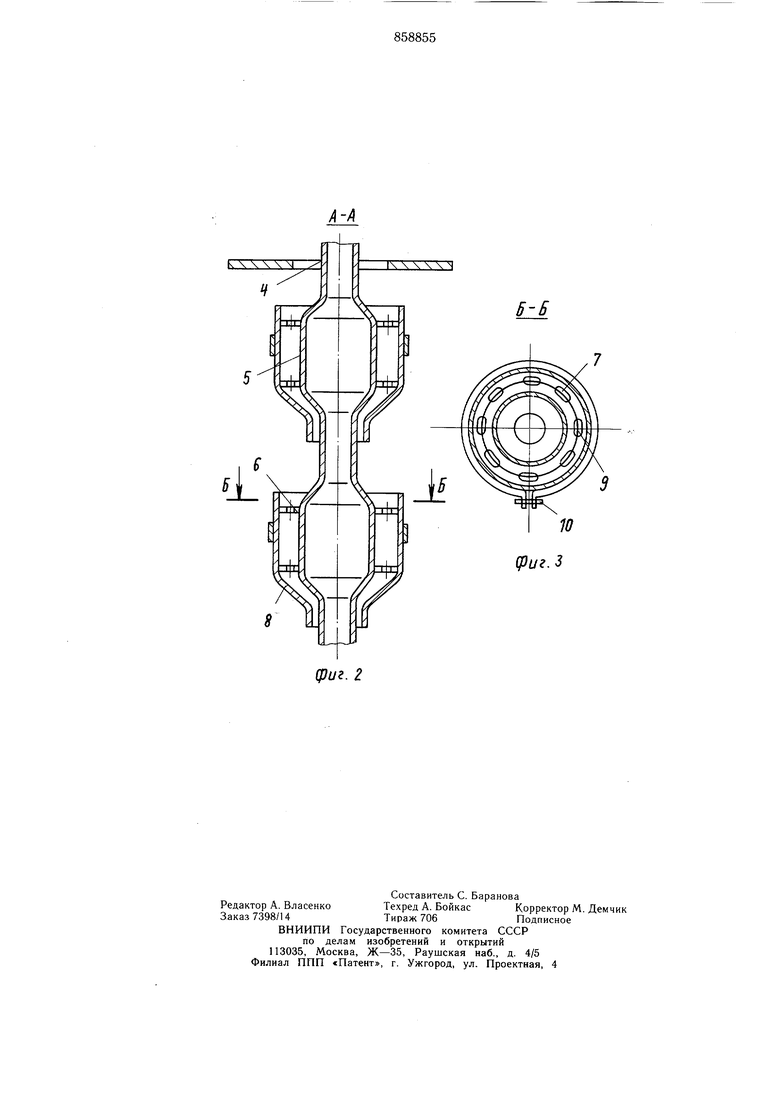

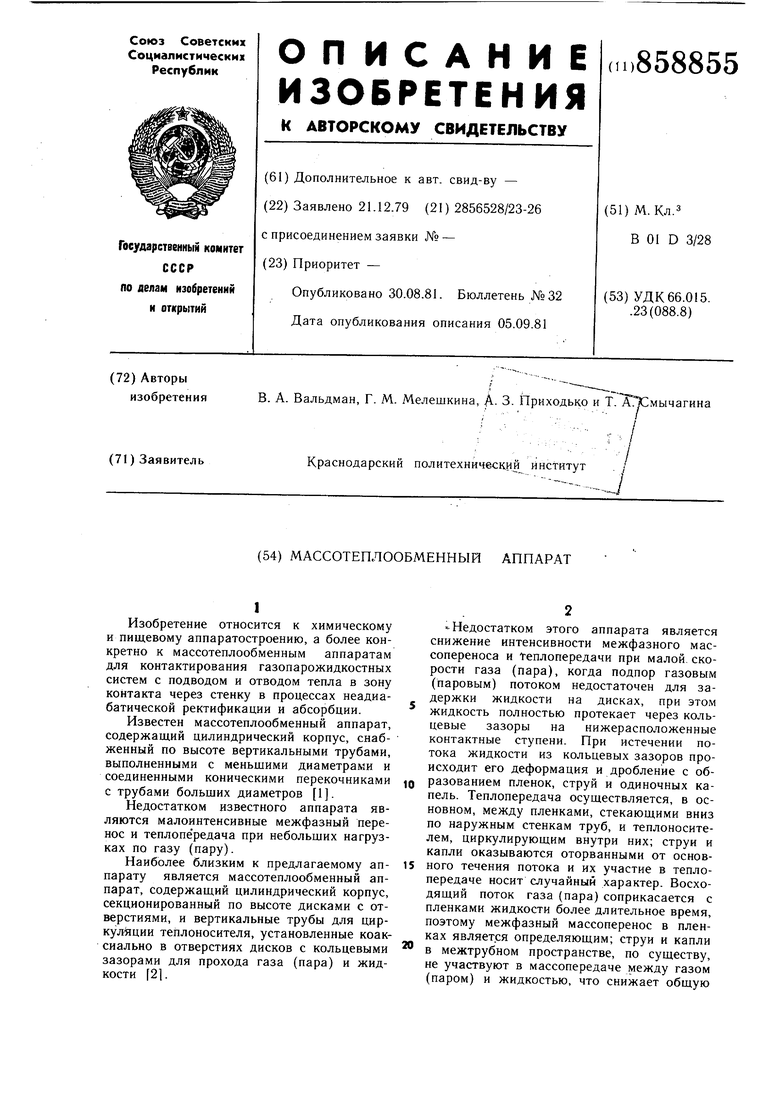

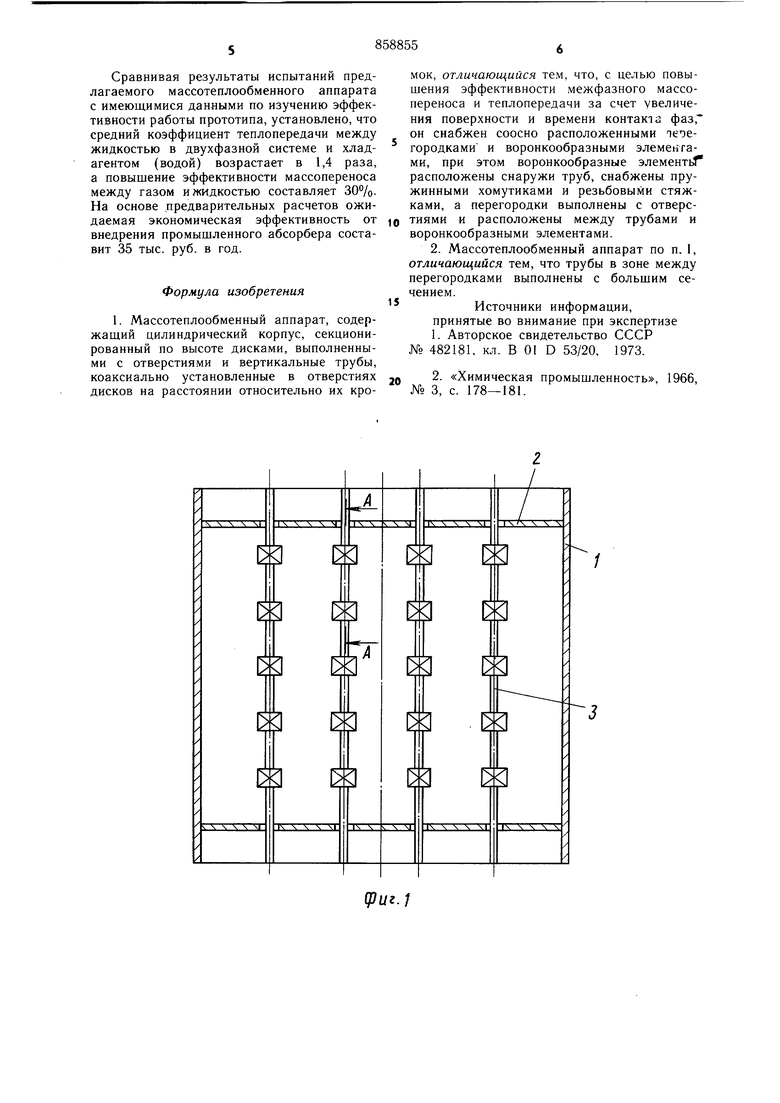

На фиг. 1 изображен аппарат, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2.

Массотеплообменный аппарат содержит цилиндрический корпус 1, секционированный по высоте дисками 2, выполненными с отверстиями, и вертикальные трубы 3, которые установлены коаксиально в отверстиях (перфорации), образуя кольцевые зазоры 4. Трубы имеют переменный профиль, наружный диаметр утолшенных участков 5 меньше, чем диаметр отверстий дисков. На утолшенных участках труб закреплены попарно, с интервалом перегородки 6 с отверстиями 7; обшее сечение отверстий в верхних перегородках несколько больше, чем в нижних. Щелевые перегородки охватываются снаружи разъемными воронкообразными элементами 8 при помощи пружинных хомутиков 9 с резьбовыми стяжками 10.

Массотеплообменный аппарат работает следующим образом.

Газ (пар) подают вниз аппарата, а жидкость сверху. Цоскольку аппарат не имеет переливных устройств, (газ) пар) и жидкость проходят противотоками на соседние контактные ступени через одни и те же кольцевые зазоры 4. При малой скорости газа (пара) жидкость не задерживается на дисках 2, а полностью протекает через кольцевые зазоры,при этом диспергируется с образованием пленок, струй и одиночных капель. Пленки стекают по наружным поверхностям вертикальных труб 3 и конусным переходом утолщенных участков 5 на верхние щелевые перегородки 6. Струи и одиночные капли при истечении вниз улавливаются, в основном, первым ярусом воронкообразных элементов 8 и перетекают

в одном и том же потоке с пленками через отверстия 7 верхних перегородок в кольцевые полости между трубами и элементами; затем жидкость проваливается через

щели нижних перегородок,течет вдоль переходов труб с обратным конусом и сливается в полости элементов нижерасположенного яруса. Поток газа (пара) поднимается вверх в межтрубном пространстве, многократно огибает трубы с элементами, взаимодействуя с жидкостью вблизи стенок труб; для отвода (подвода) тепла внутри труб цирклирует теплоноситель (хладагент); теплопередача осуществляется через стенки труб.

Повышение эффективности процесса теплопередачи происходит за счет улучшения гидродинамических условий контакта между жидкостью и поверхностями теплосъема; струи и одиночные капли улавливаются воронкообразными элементами и стекают в

одном и том же потоке с пленками по оребренным поверхностям, сформированным из вертикальных труб переменного профиля и горизонтальных кольцевых перегородок на утолщенных участках, следовательно, на

каждой контактной ступени происходит теплопередача между всей стекающей вниз жидкостью и высокоразвитыми поверхностями теплосъема. Переменный профиль труб улучшает гидравлические условия теплоотдачи со стороны теплоносителя (хладагента) за счет возникаюших турбулентных пульсаций в пограничном слое, прилегающем к внутренним стенкам труб, при этом увеличивается общий коэффициент теплопередачи.

В аппарате расщиряется зона межфазного массопереноса вдоль развитой поверхности теплосъема благодаря многократной задержки жидкости в кольцевых полостях, возникающей при уменьшенном общем сечении щелей в нижних перегородках; задержка жидкости улучшает гидравлические условия взаимодействия фаз и способствует повыщению эффективности массопереноса. Таким образом, в предлагаемом массотеплообменном аппарате создаются более благоприятные условия для улучшения теплопередачи между жидкостью и теплоносителем, что одновременно повышает и эффективность массопереноса между газом (паром) и жидкостью.

ПредлагаемыйМассотеплообменный

аппарат имеет технико-экономические преимущества перед известным.

Проведены технологические испытания лабораторной модели абсорбера 200 мм и высотой 1,8 м, в котором были размещены контактные ступени, выполненные конструктивно в соответствии с предложением авторов; исследовали процесс абсорбции аммиака водой.

Сравнивая результаты испытаний предлагаемого массотеплообменного аппарата с имеющимися данными по изучению эффективности работы прототипа, установлено, что средний коэффициент теплопередачи между жидкостью в двухфазной системе и хладагентом (водой) возрастает в 1,4 раза, а повышение эффективности массопереноса между газом и жидкостью составляет 30%. На основе предварительных расчетов ожидаемая экономическая эффективность от внедрения промышленного абсорбера составит 35 тыс. руб. в год.

Формула изобретения

. Массотеплообменный аппарат, содержаший цилиндрический корпус, секционированный по высоте дисками, выполненными с отверстиями и вертикальные трубы, коаксиально установленные в отверстиях дисков на расстоянии относительно их кромок, отличающийся тем, что, с целью повышения эффективности межфазного массопереноса и теплопередачи за счет увеличения поверхности и времени контакта фаз, он снабжен соосно расположенными пеоегородками и воронкообразными элементами, при этом воронкообразные элементь расположены снаружи труб, снабжены пружинными хомутиками и резьбовыми стяжками, а перегородки выполнены с отверстиями и расположены между трубами и воронкообразными элементами.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 482181. кл. В 01 D 53/20, 1973.

п 2. «Химическая промышленность, 1966, № 3, с. 178-181.

(Риг.1

8

(риг. 2

5-Б

10

(риг.З

Авторы

Даты

1981-08-30—Публикация

1979-12-21—Подача