Изобретение относится к процессу получения элементарной серы из отходящих сернистых газов и может быть использовано в цветной металлургии, химической и нефтехимической промышленности в процессе восстановления сернистого ангидрида угдеводородным газом.

Цель изобретения - снижение удельного расхода восстановительного га- за.

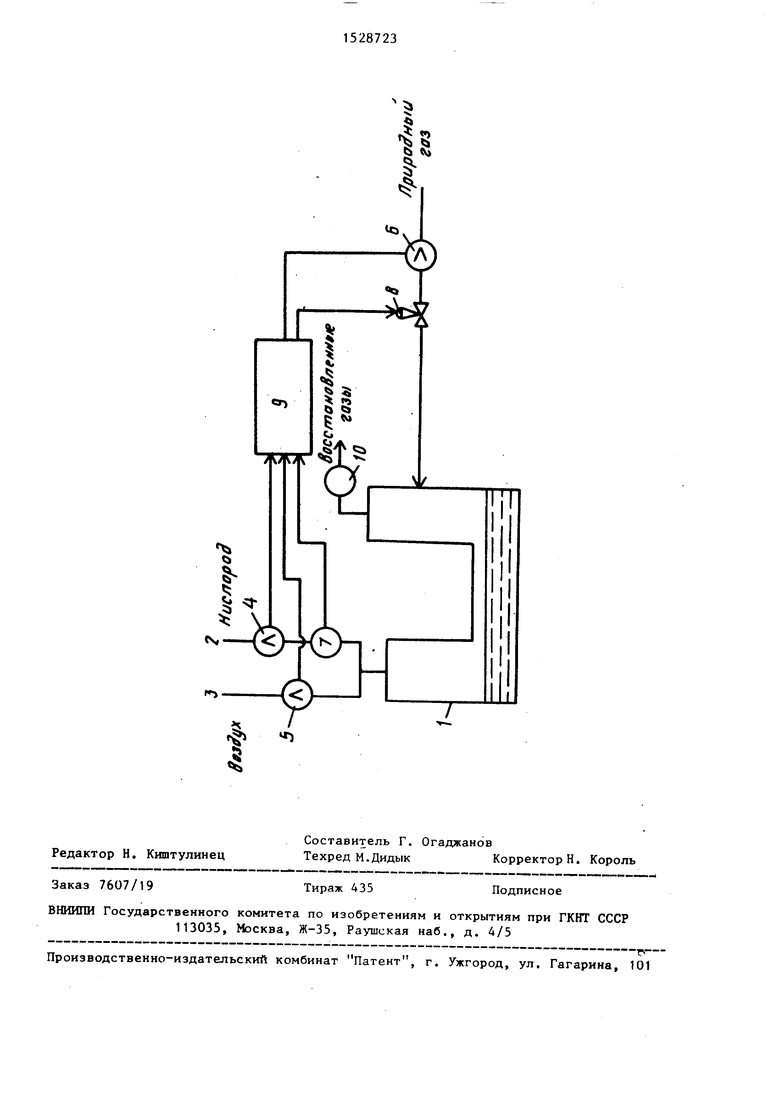

На чертеже представлена схема реализации предлагаемого способа.

Схема включает плавильный агрегат 1 для плавки металлургического сьфья, в который подается кислород по газоходу 2 и воздух по газоходу 3, расходомеры 4 и 5 на линиях подачи кислорода и воздуха соответственно, расходомер 6 на линии подачи восстанови- .тельного газа, анализатор 7 кислорода, исполнительный механизм 8 для изменения подачи восстановительного газа в аптейк агрегата 1, регулятор 9 расхода восстановительного газа и газоанализатор 10 для определения.

СП

э

00

N3

00

содержания в восстановленном газе сероводорода, сероокиси ух лерода и сернистого ангидрида.

Способ осуществляют следующим об- разом.

При изменении расхода кислорода в дутье, который определяется объемом перерабатываемого металлургического сырья и содержанием в нем серы, соот- ветственно изменяется количество образующегося сернистого ангидрида, что вызывает необходимость регулирования расхода восстановительного газа. При этом измеряют расходомерами 4,5 и 6 текущие количества технического кислорода, воздуха и восстановительного газа соответственно, а также измеряют анализатором 7 содержание кислорода в техническом кислороде, определяют количество кислорода в дутье:

(V

тчин

VQ,, V3o,A,o 0.21)

3 регуляторе 9 расхода аосстано- вительного газа формируется сигнал разности между заданным и текущим значениям отношений восстановительного газа к кислороду в дутье. После чего при отрицательном знаке разности уменьшают, а при положительном - увеличивают расход восстановительного газа, поддерживая при этом с помощью исполнительного механизма 8 отношение восстановительного газа к кислороду в дутье равным 0,3-0,4.

Кроме того точное значение заданного отношения восстановительно газа к кислороду в дутье определяется по показаниям газоанализатора (хрома- тографа) 10 по величине отношения суммы сероводорода и сероокиси углерода к сернистому ангидриду, которое должно быть равным 2.

Из-за подсосов воздуха, которые имеют место при работе промьшленного

агрегата, меняется соотношение

HiS + COS

- -пт-. По показаниям газоаналиoOq,

затора 10 вносят периодически поправку к заданному отношению восстановительного газа к кислороду в дутье.

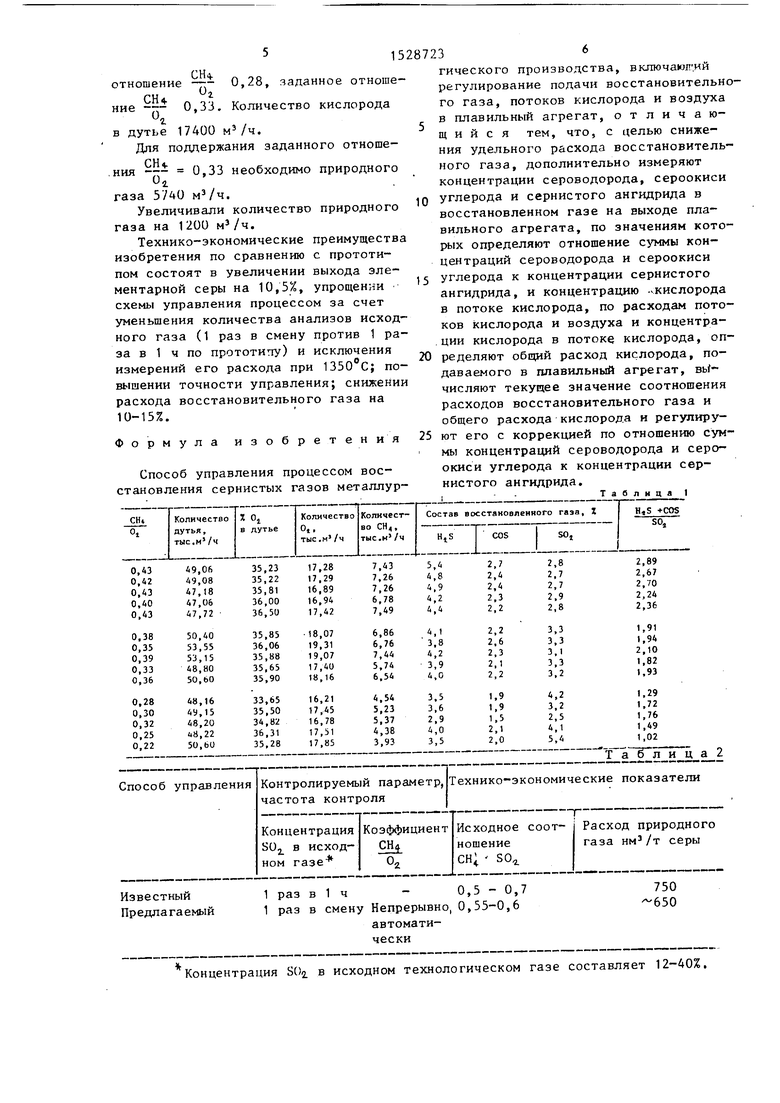

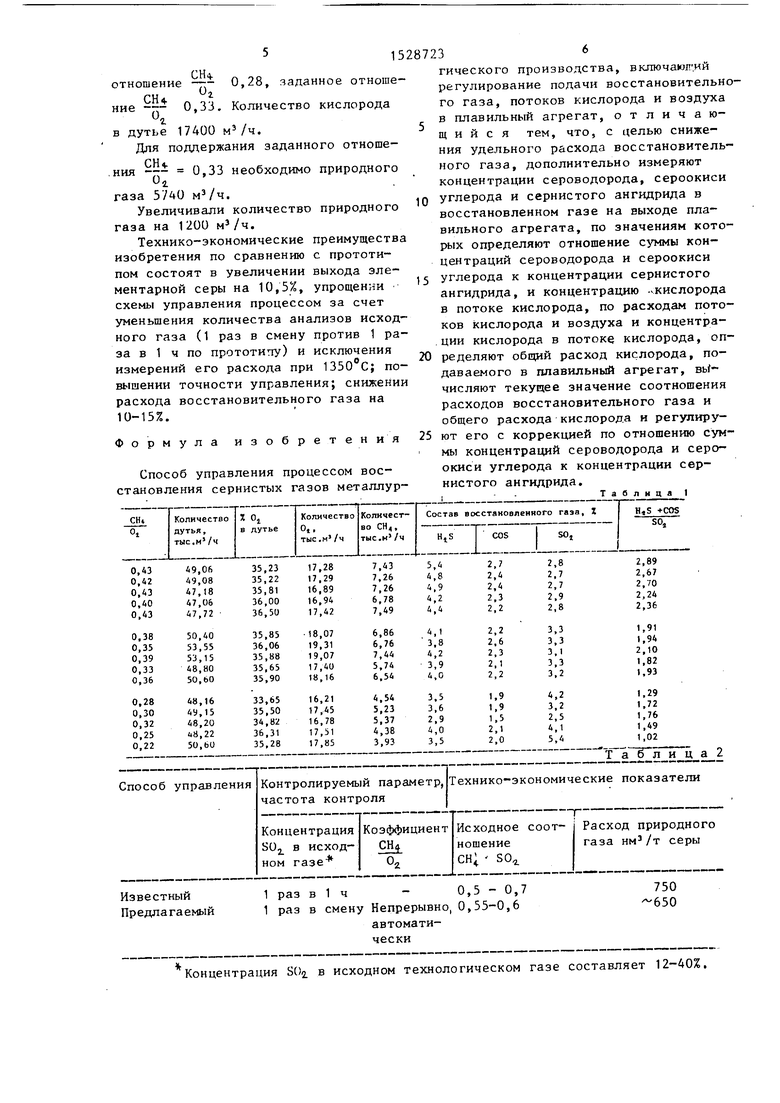

Предлагаемый способ испытан в опытно-промышленных условиях и полученные данные представлены в табл. 1 и 2.

Анализ ланных показывает, что в предлагаемом способе управления

5 0

5

5 о

Q

с

.процессом получения серы при поддержании отношения восстановительного газа (СН) к содержанию кислорода в дутье на плавку, равным 0,3-0,4, достигается необходимое соотношение между продуктом восстановления (сероводородом и сероокисью углерода) к сернистому ангидриду, близкое к 2 (1,72- 2,2), обеспечивающее наибольший выход элементарной серы на каталитической стадии.

По сравнению с известньпч в предлагаемом способе увеличивается большая степень извлечения серы на 5-10%.за счет поддержания более точного соотношения между продуктами восстановления с помощью предлагаемой регулировки расхода природного газа при меньшем расходе восстановителя на точну получаемой серы (650 против 750 нм ).

При отношении восстановительного газа (СН,) к кислороду в дутье (О) меньше 0,3 соотношение между суммой сероводорода 4, сероокисью углерода к сернистому ангидриду значительно меньше 2 (1,02-1,28), что снижает из-;

СН

влечение серы. При отношении --

г больше 0,4 в продуктах восстановления

увеличивается содержание сероводорода и отношение суммы + COS к SOj. при этом значительно больше 2 (2,89- 2,7), что также приводит к низкому извлечению серы.

П р и м :е р 1. Управляли процессом получения элементарной серы, при этом регулировали расход природного газа по изменению количества кислорода в дутье подапаемого на плавку. Количество природного газа составляло 7430 м /ч, количество кислорода в дутье 17280 . Текущее отношение --- : 0,43. Заданное отношение --- 0,33. Количество кислорода ()f

п дут1)а 17400 м /ч. Необходимое количество восстановительного газа 5740 MV4.

5

Уменьшали количество природного газа на 1690 м /ч, для поддержания

СКл. заданного отношения --- ,Jj,

2.

П р и м е р 2. Управление вели в условиях примера 1. Количество природного газа 4540 м /ч, количество - кислорода в дутье 16210 м /ч, текущее

отношение

0,28, заданное отноше- Количество кислорода

СН4

СН п ч ние --- 0,j3,

1 в дутье 17400 м /ч.

Для поддержания заданного отноше,ния --- 0,33 необходимо природного

газа 5740 м /ч.

Увеличивали количество природного газа на 1200 м /ч.

Технико-экономические преимущества изобретения по сравнению с прототипом состоят в увеличении выхода элементарной серы на 10,5%, упрощении схемы управления процессом за счет уменьшения количества анализов исходного газа (1 раз в смену против 1 раза в 1 ч по прототипу) и исключения измерений его расхода при 1350 с; повышении точности управления; снижении расхода восстановительного газа на 10-15%.

Формула изобретен и я

Способ управления процессом восстановления сернистых газов металлур-

-

а

5287236

гического производства, включаюл .ий регулирование подачи восстановительного газа, потоков кислорода и воздуха в плавильный агрегат, о т л и ч а ю- щ и и с я тем, что, с целью снижения удельного расхода восстановительного газа, дополнительно измеряют концентрации сероводорода, сероокиси

Q углерода и сернистого ангидрида в восстановленном газе на выходе плавильного агрегата, по значениям которых определяют отношение суммы концентраций сероводорода и сероокиси

15 углерода к концентрации сернистого ангидрида, и концентрацию -кислорода в потоке кислорода, по расходам потоков кислорода и воздуха и концентра- .ции кислорода в потоке кислорода, оп20 ределяют расход кислорода, подаваемого в плавильный агрегат, вь числяют текущее значение соотношения расходов восстановительного газа и общего расхода кислорода и регулиру25 ют его с коррекцией по отношению суммы концентраций сероводорода и сероокиси углерода к концентрации сернистого ангидрида.

I - т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ ПЛАВКИ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 1990 |

|

RU2020170C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТАРНОЙ СЕРЫ | 1991 |

|

RU2072317C1 |

| Способ получения элементарной серы | 1983 |

|

SU1125188A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТНОЙ СЕРЫ ИЗ ОТХОДЯЩИХ ГАЗОВ, СОДЕРЖАЩИХ ДИОКСИД СЕРЫ | 2002 |

|

RU2221742C2 |

| Способ получения элементарной серы из промышленных газов | 1976 |

|

SU747813A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВОССТАНОВЛЕНИЯ КИСЛОРОДСОДЕРЖАЩИХ СЕРНИСТЫХ ГАЗОВ | 1990 |

|

RU2091297C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ | 1973 |

|

SU389656A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КИСЛОРОДСОДЕРЖАЩЕГО СЕРНИСТОГО ТЕХНОЛОГИЧЕСКОГО ГАЗА ПРИРОДНЫМ ГАЗОМ | 1998 |

|

RU2137705C1 |

| Способ управления технологическим процессом плавки в жидкой ванне сульфидных концентратов | 1990 |

|

SU1788983A3 |

| Способ получения серы | 1986 |

|

SU1401009A1 |

Изобретение относится к процессу получения элементарной серы из отходящих сернистых газов и может быть использовано в цветной металлургии, химической и нефтехимической промышленности в процессе восстановления сернистого ангидрида углеводородным газом. Целью изобретения является снижение удельного расхода восстановительного газа. Способ предусматривает регулирование соотношения расходов в плавильный агрегат восстановительного газа и общего расхода кислорода в дутье изменением подачи восстановительного газа с коррекцией по отношению суммы концентраций сероводорода и сероокиси углерода к концентрации сернистого ангидрида в восстановленном газе на выходе плавильного агрегата. 2 табл., 1 ил.

1 раз в1ч - 0,5-0,7 1 раз в смену Непрерывно, 0,55-0,6 автоматически

Концентрация SOj. в исходном технологическом газе составляет 12-40%.

Т а И Ц а 2

750 --650

Редактор Н. Киштулинец

Составитель Г. Огаджанов

Техред М.Дидык Корректор Н. Король

Заказ 7607/19

Тираж 435

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

----------- .

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

Подписное

| Способ автоматического управления процессом получения сернистого газа | 1980 |

|

SU874607A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Спосб автоматического регулирования процесса восстановления сернистого ангидрида | 1974 |

|

SU529120A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-12-15—Публикация

1987-11-19—Подача