1

(21)4352691/23-33

(22)29.12.87

(46) 15.12.89. Бкш. 46

(71)Донецкий научно-исследовательский институт черной металлургии

(72)В.К.Дидковский, И.В.Ефимова, Л.В.Пйнягина и В.И.Зуев

(53)621.783.224 (088.8)

(56)Патент Японии 60-54591, кл. F 27 В 1/02, 1985.

Патент ГДР Н 89459, кл. F 27 В 1/02, 1972.

(54)ПЕЧЬ

(57)Изобретение относится к устройствам для обжига карбонатных материалов (известняка, доломита, магнезита и др.), в частности для производства высококачественной металлургической извести, и может быть использовано в

А

металлургической, химической, строительной, пищевой и других отраслях промышленности. Цель изобретения - повышение тепловой эффективности и производительности печи. Для зтого в верхней части зоны обжига 4 шахт 1, 2 установлены основные горелки 7. На границе зон обжига 4 и охлаждения 5 шахты 1, 2 соединены каналом 6. Периферийные горелки 8 установлены на расстоянии 0, высоты зоны обжига над каналом 6 в стенках шахт 1, 2 противоположных ему, под углом 30- 60 к вертикали, что позволяет равномерно распределять газовый поток по сечению шахт и повысить эффективность теплообмена в зоне обжига. При этом исключается зарастание канала известковой пыпью и повышается производительность печи. 5 ил.

S (Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Прямоточно-противоточная печь для обжига карбонатных пород | 1989 |

|

SU1663353A1 |

| Способ восстановления вертикальных трубчатых горелок шахтной прямоточно-противоточной регенеративной печи | 1990 |

|

SU1778481A1 |

| ПРОТИВОТОЧНО-ПРЯМОТОЧНАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КАРБОНАТНЫХ ПОРОД | 1999 |

|

RU2166159C2 |

| СПОСОБ ОБЖИГА КУСКОВЫХ КАРБОНАТНЫХ ПОРОД В ДВУХШАХТНОЙ ПРЯМОТОЧНО-ПРОТИВОТОЧНОЙ ПЕЧИ | 1993 |

|

RU2085816C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКИ КУСКОВЫХ МАТЕРИАЛОВ В ПРОТИВОТОЧНОЙ ШАХТНОЙ ПЕЧИ | 2008 |

|

RU2373162C1 |

| ПРОТИВОТОЧНАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КАРБОНАТНЫХ МАТЕРИАЛОВ, ОТАПЛИВАЕМАЯ ГАЗООБРАЗНЫМ ТОПЛИВОМ | 2014 |

|

RU2587115C1 |

| СПОСОБ ОБЖИГА КАРБОНАТНОГО СЫРЬЯ В ДВУХШАХТНОЙ ПРОТИВОТОЧНОЙ ПЕЧИ | 2015 |

|

RU2654227C2 |

| Шахтная печь для обжига кускового материала | 1989 |

|

SU1691677A1 |

| Способ регулирования обжига извести в печи с кипящим слоем | 1987 |

|

SU1629722A1 |

| Прямоточно-противоточная печь для обжига карбонатных материалов | 2019 |

|

RU2729679C1 |

Изобретение относится к устройствам для обжига карбонатных материалов (известняка, доломита, магнезита и др.) в частности для производства высококачественной металлургической извести и может быть использовано в металлургической, химической, строительной, пищевой и других отраслях промышленности. Цель изобретения - повышение тепловой эффективности и производительности печи. Для этого в верхней части зоны обжига 4 шахт 1, 2 установлены основные горелки 7. На границе зон обжига 4 и охлаждения 5 шахты 1, 2 соединены каналом 6. Периферийные горелки 8 установлены на расстоянии 0,3 - 0,6 высоты зоны обжига над каналом 6 в стенках шахт 1, 2, противоположных ему, под углом 30-60° к вертикали, что позволяет равномерно распределять газовый поток по сечению шахт и повысить эффективность теплообмена в зоне обжига. При этом исключается зарастание канала известковой пылью и повышается производительность печи. 5 ил.

Изобретение относится к устройствам для обжига карбонатных материалов (известняка, доломита, магнезита и др.), в частности для производ- ства высококачественной металлургической извести, и может быть использовано в металлургической, химической, строительной, пищевой и других отраслях промыИшенности.

Целью изобретения является повышение тепловой эффективности и производительности печи.

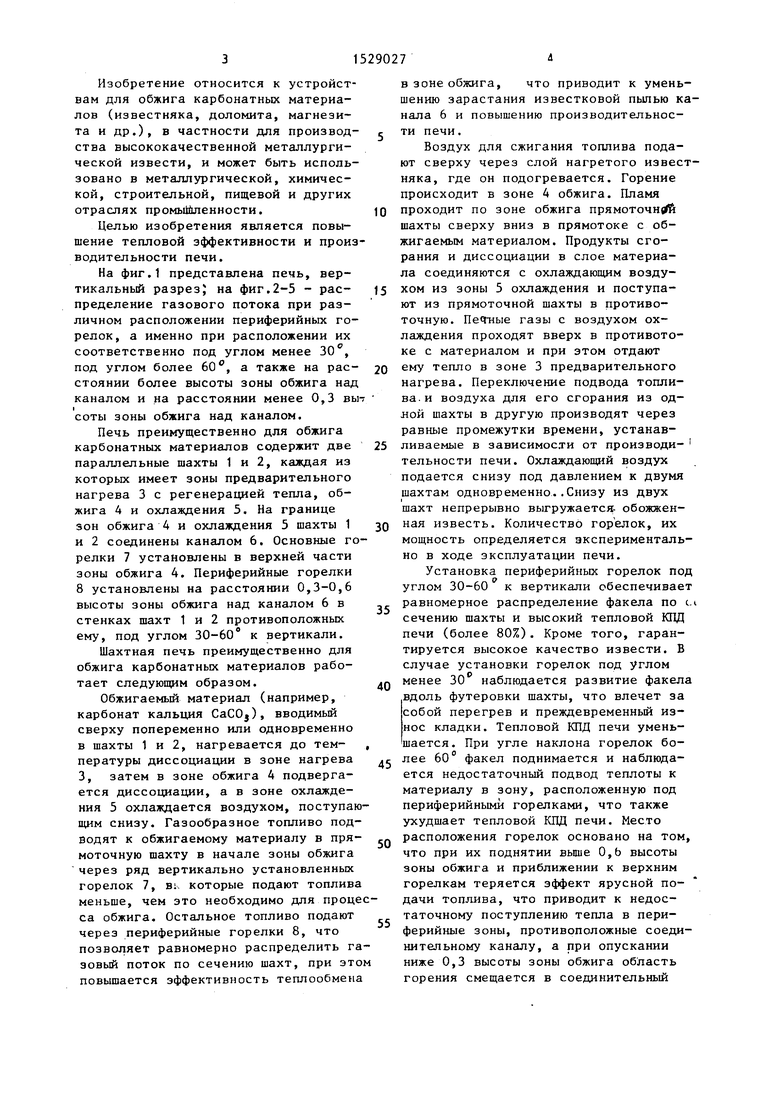

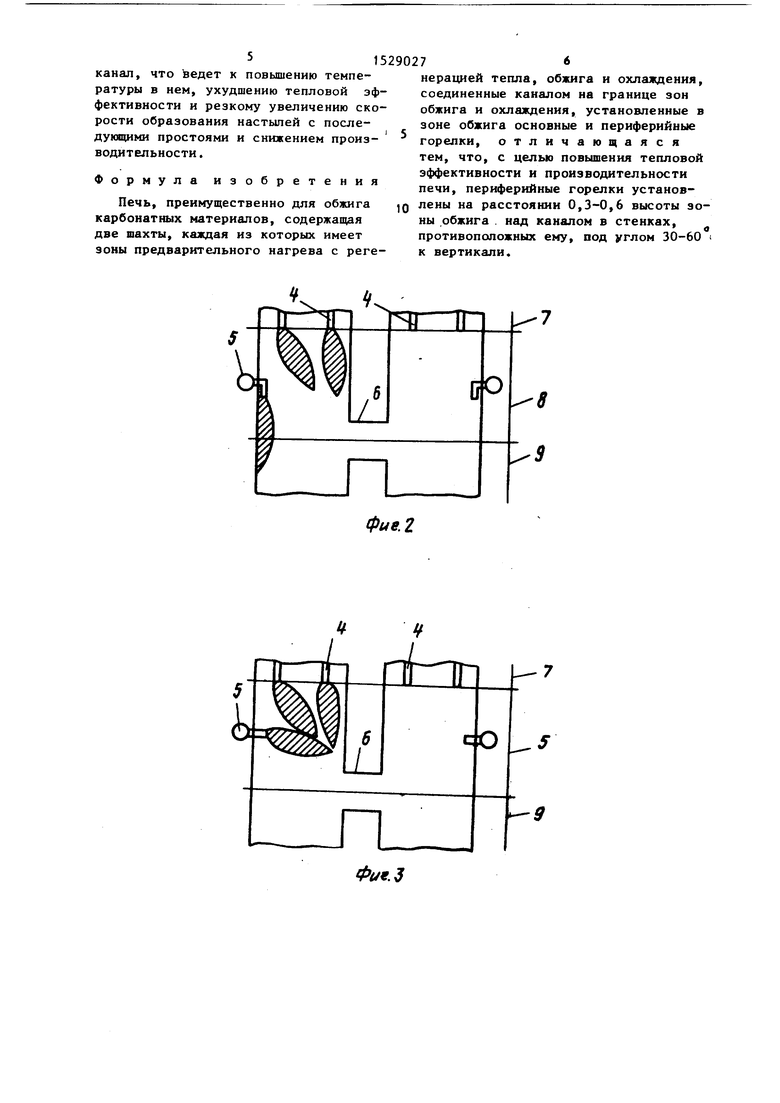

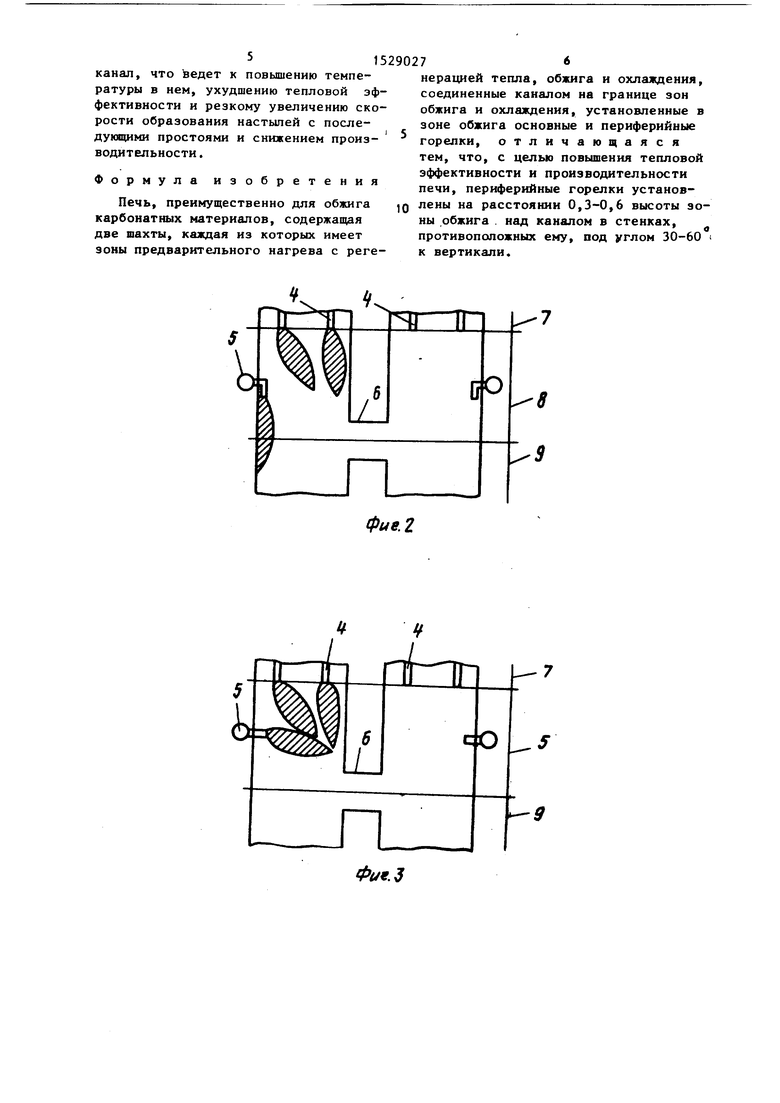

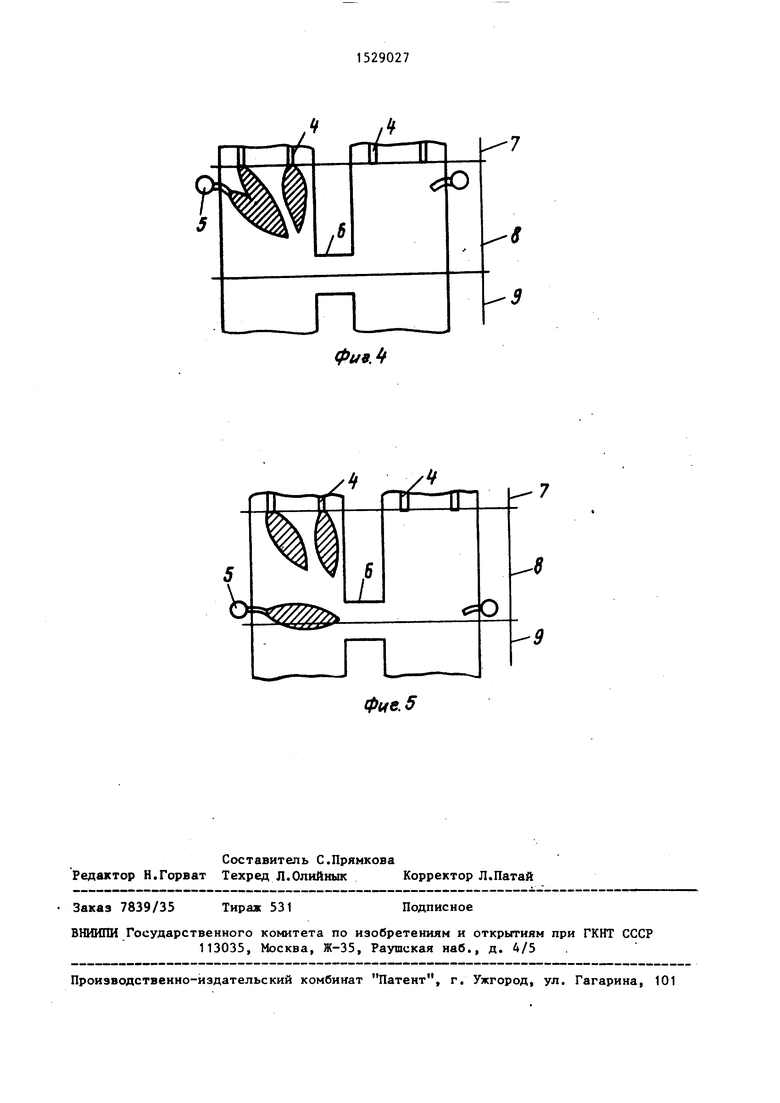

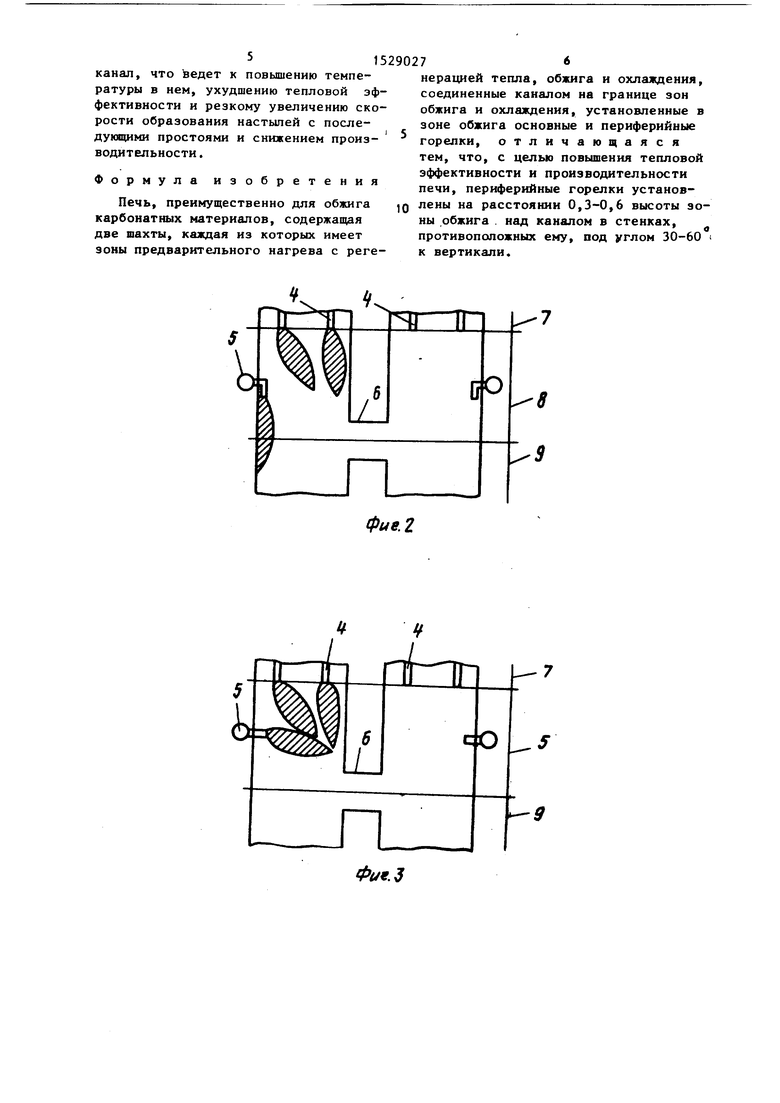

На фиг.1 представлена печь, вертикальный разрез; на фиг.2-5 - рас- пределение газового потока при различном расположении периферийньпс горелок, а именно при расположении их соответственно под углом менее 30, под углом более 60, а также на рас- стоянии более высоты зоны обжига над каналом и на расстоянии менее 0,3 вы соты зоны обжига над каналом.

Печь преимущественно для обжига карбонатных материалов содержит две параллельные шахты 1 и 2, каждая из которых имеет зоны предварительного нагрева 3 с регенерацией тепла, обжига 4 и охлаждения 5. На границе зон обжига 4 и охлаждения 5 шахты 1 и 2 соединены каналом 6. Основные горелки 7 установлены в верхней части зоны обжига 4. Периферийные горелки 8 установлены на расстоянии 0,3-0,6 высоты зоны обжига над каналом 6 в стенках шахт 1 и 2 противоположных ему, под углом 30-60° к вертикали.

Шахтная печь преимущественно для обжига карбонатных материалов работает следующим образом.

Обжигаемьш материал (например, карбонат кальция CaCOj), вводимый сверху попеременно или одновременно в шахты 1 и 2, нагревается до тем- пературы диссоциации в зоне нагрева 3, затем в зоне обжига 4 подвергается диссоциации, а в зоне охлаждения 5 охлаждается воздухом, поступающим снизу. Газообразное топливо подводят к обжигаемому материалу в пря- моточную шахту в начале зоны обжига через ряд вертикально установленных горелок 7, вк которые подают топлива меньше, чем это необходимо для процеса обжига. Остальное топливо подают через периферийные горелки 8, что позволяет равномерно распределить газовый поток по сечению шахт, при это повышается эффективность теплообмена

О

О

Q

5

5

в зоне обжига, что приводит к уменьшению зарастания известковой пылью канала 6 и повышению производительности печи.

Воздух для сжигания топлива подают сверху через слой нагретого известняка, где он подогревается. Горение происходит в зоне 4 обжига. Пламя проходит по зоне обжига пpямoтoчн(rt шахты сверху вниз в прямотоке с обжигаемым материалом. Продукты сгорания и диссоциации в слое материала соединяются с охлаждающим воздухом из зоны 5 охлаждения и поступают из прямоточной шахты в цротиво- точную. ПеЧт1ые газы с воздухом охлаждения проходят вверх в противотоке с материалом и при этом отдают ему тепло в зоне 3 предварительного нагрева. Переключение подвода топлива, и воздуха для его сгорания из од- лой шахты в другую производят через равные промежутки времени, устанавливаемые в зависимости от производи- тельности печи. Охлаждающий воздух подается снизу под давлением к двумя шахтам одновременно..Снизу из двух шахт непрерывно выгружается- обожженная известь. Количество гор елок, их мощность определяется экспериментально в ходе эксплуатации печи.

Установка периферийных горелок под углом 30-60 к вертикали обеспечивает равномерное распределение факела по c.t сечению шахты и высокий тепловой КПД печи (более 80%). Кроме того, гарантируется высокое качество извести. В случае установки горелок под углом менее 30 наблюдается развитие факела вдоль футеровки шахты, что влечет за собой перегрев и преждевременный износ кладки. Тепловой КПД печи уменьшается. При угле наклона горелок более 60° факел поднимается и наблюдается недостаточный подвод теплоты к материалу в зону, расположенную под периферийными горелками, что также ухудшает тепловой КПД печи. Место расположения горелок основано на том, что при их поднятии выше 0,Ь высоты зоны обжига и приближении к верхним горелкам теряется эффект ярусной подачи топлива, что приводит к недостаточному поступлению тепла в периферийные зоны, противоположные соединительному каналу, а при опускании ниже 0,3 высоты зоны обжига область горения смещается в соединительный

канал, что ведет к повышению температуры в нем, ухудшению тепловой эффективности и резкому увеличению скорости образования настыпей с последующими простоями и снижением производительности.

Формула изобретения

Печь, преимущественно для обжига карбонатных материалов, содержащая две шахты, каждая из которых имеет зоны предварительного нагрева с реге

нерацией тепла, обжига и охлаждения, соединенные каналом на границе зон обжига и охлаждения, установленные в зоне обжига основные и периферийные горелки, отличающаяся тем, что, с целью повышения тепловой эффективности и производительности печи, периферийные горелки установлены на расстоянии 0,3-0,6 высоты зоны обжига . над каналом в стенках, противоположных ему, под углом 30-60 к вертикали.

фие.2

пНп

Фиг.

ФивЛ

фце5

Авторы

Даты

1989-12-15—Публикация

1987-12-29—Подача