Изобретение относится к шахтным печам для обжига карбонатных материалов и может быть использовано в металлургической, химической, строительной, пищевой и других отраслях, где применяется гашеная известь.

В настоящее время наиболее эффективными для получения извести являются печи, состоящие из двух цилиндрической формы шахт, соединенных между собой переходным каналом для прохождения периодически меняющемся направлении отходящих газов и работающих с использованием прямоточно-противоточного принципа теплообмена. Ведущим разработчиком конструкций таких печей является швейцарская фирма «Маерц-Офенбау АГ». Печи рассчитаны на производство обожженной извести до 800 тонн в сутки. Для производства в объеме от 400 до 800 т извести в сутки применяются круглые печи с кольцевыми сборными каналами, соединенными узким переходным каналом. Для производства до 400 тонн в сутки применяются печи с прямоугольными шахтами и прямым переходным каналом, соединяющий шахты по их длинной стороне. Соотношение между длинными и короткими сторонами шахт на практике в среднем составляет 2:1. В зависимости от производительности печей длинная сторона шахт имеет размер от 2,0 до 5,4 м, а короткая сторона шахт - от 1,0 до 2,7 м. Обеспечить равномерную загрузку карбонатных материалов в прямоугольных шахтах весьма проблематично. Обычно в таких печах материал загружают с помощью стационарных наклонных течек, что не позволяют равномерно, как в круглых печах, распределять сырье и топливо по сечению шахт и получать равномерно обожженный продукт. В углах прямоугольных шахт зачастую образуются застойные зоны. При одинаковой площади сечения для футеровки прямоугольных шахт требуется больший объем огнеупорной футеровки, чем для круглых шахт. Кроме того, стойкость прямых стенок из огнеупорного кирпича значительно ниже, чем полукруглых.

Так известна прямоточно-противоточная печь для обжига карбонатных материалов с прямоугольными шахтами, сообщенными между собой переходным каналом для проходящих в периодически меняющемся направлении отходящих газов. Кроме того, печь снабжена системой сжигания для природного газа, технологическими воздуходувками, гидравлическим оборудованием, скиповой лебедкой, фильтром отходящих газов, включая соответствующее электрическое и контрольно-измерительное оборудование. В качестве топлива используют природный газ. Производительностью печи до 150 тонн обожженной извести в сутки, (см. интернет: «Maerz Ofenbau AG-The world leader in lime kilns, 2019 г. Раздел «KALSTIL Болгария, а также сайт: PFR Kilns for soft-burnt lime», в общем адресе www.maerz.com в поисковой системе GOOGLE».) Как отмечалось выше, из-за неравномерности распределения кускового материала по сечению шахт обжиг получается неравномерным, а качество извести ниже, чем в печах с круглыми шахтами.

Также известна прямоточно-противоточная печь для обжига карбонатных материалов, разделенная по высоте на зоны подогрева с регенерацией тепла, обжига и охлаждения. На границе зон обжига и охлаждения шахты соединены переходным каналом для проходящих в периодически меняющемся направлении отходящих газов из одной шахты печи в другую. Сечение шахт в периферийной части выполнено сегментообразной формы с основанием направленным в сторону переходного канала. Периферийная часть сечения шахт может быть выполнена в виде полукруга, а внутренняя часть в виде прямоугольника. В этих печах обеспечивается лучшее распределение тепла по сечению за счет уменьшения застойных зон, что приводит к улучшению качества готового продукта. Эта печь по функциональному назначению и достигаемому результату принята в качестве прототипа (см. авторское свидетельство СССР №1663353 F27B 1/02, опубликованное 15.07.1991 г. «Прямоточно-противоточная печь для обжига карбонатных пород».) Но и эта прямоточно-противоточная печь для обжига карбонатных материалов (далее печь) не полностью решает проблему качества готовой извести, поскольку в зонах подогрева и обжига каждой шахты остаются два прямых угла, в которых также, как и в выше приведенном аналоге образуются застойные зоны, обуславливающие неравномерное распределение тепла, и поэтому имеет место быть недостаточно высокое качество готовой продукции. Кроме того, при одинаковой площади сечения для футеровки этой печи потребуется больший объем огнеупоров, чем для круглых шахт.

Задача предлагаемого изобретения состоит в создании компактной и экономичной двух-шахтной печи для получения извести более высокого качества.

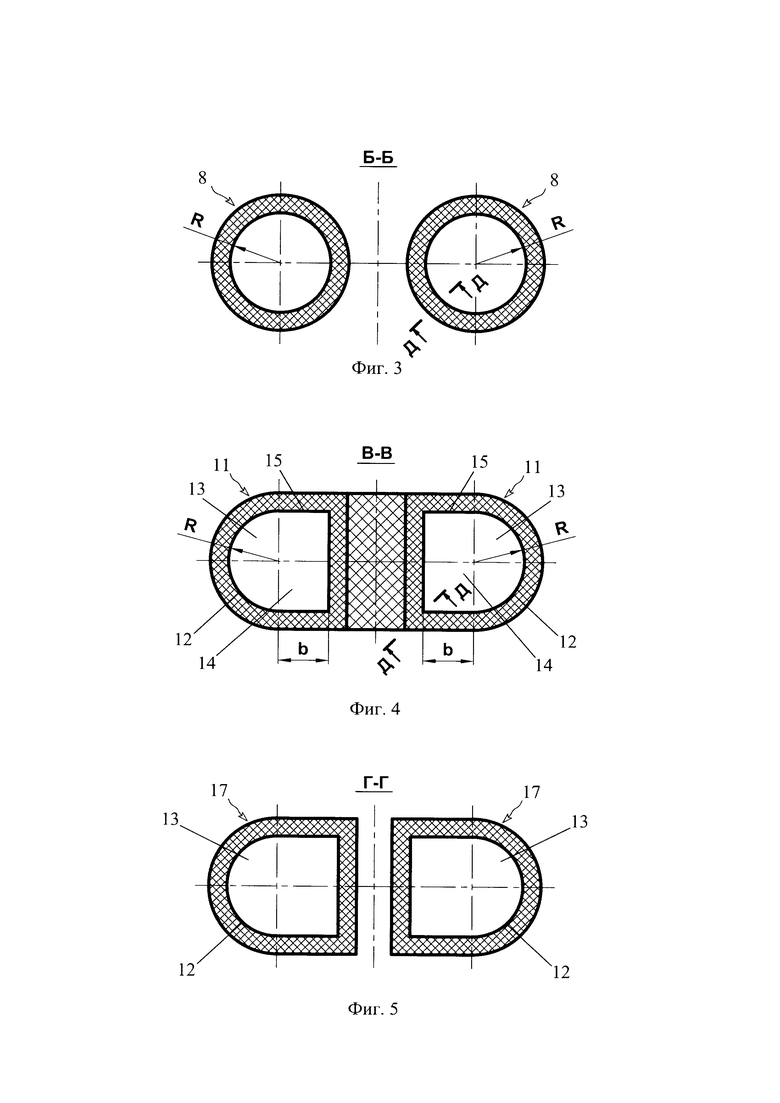

Технический результат - снижение объема огнеупоров для футеровки печи и повышение качества обожженной извести с сохранением высокой производительности достигается тем, что шахты вверху до нижней части зоны обжига выполнены с круглым сечением, а в нижней части зоны обжига с плавным переходом с круглого сечения в сечение на уровне свода переходного канала в виде полукруга в периферийной части и в виде прямоугольника в внутренней части, причем угол наклона стенок в нижней части зоны обжига составляет 75…90 градусов к горизонту, а на уровне свода переходного канала ширина сечения внутренней части равна радиусу полукруглого сечения периферийной части.

Для обеспечения беспрепятственного схода материала и устойчивости футеровки на участке плавного перехода с круглого сечения до прямоугольного сечения внутренней части на уровне свода переходного канала угол наклона стенок α должен быть в пределах 75-90°.

Увеличение угла α наклона стенок более 90° вызовет образование препятствия для схода материала и может вызвать образование застойных зон, а уменьшение угла наклона стенок α менее 75° нецелесообразно из-за усложнения конструкции с применением анкеров и снижения стойкости футеровки печи на этом участке плавного перехода.

Равенство ширины сечения внутренней части радиусу полукруглого сечения периферийной части на уровне переходного канала обеспечивает наивысшую стойкость и минимальный объем футеровки без образования препятствий для схода материала.

Предлагаемая конструкция печи для обжига карбонатного материала обладает новизной, поскольку совокупность признаков формулы изобретения в информационных и патентных источниках не обнаружена.

Заявленное в качестве изобретения техническое решение, по нашему мнению, обладает и изобретательским уровнем, поскольку выполнение шахт вверху до нижней части зоны обжига с круглым сечением, а в нижней части зоны обжига с плавным переходом с круглого сечения в сечение на уровне свода переходного канала в виде полукруга в периферийной их части и внутренней частью в виде прямоугольника не является очевидным, и это приводит к достижению более высокого уровня качества обожженной извести.

Предлагаемое изобретение находится в стадии эскизного проектирования, но в целом его использование не вызывает сомнения в виду того, что изменение конструкции шахтной печи не вызывает изменения принципа ее строительства, поскольку применяются известное оборудование и материалы.

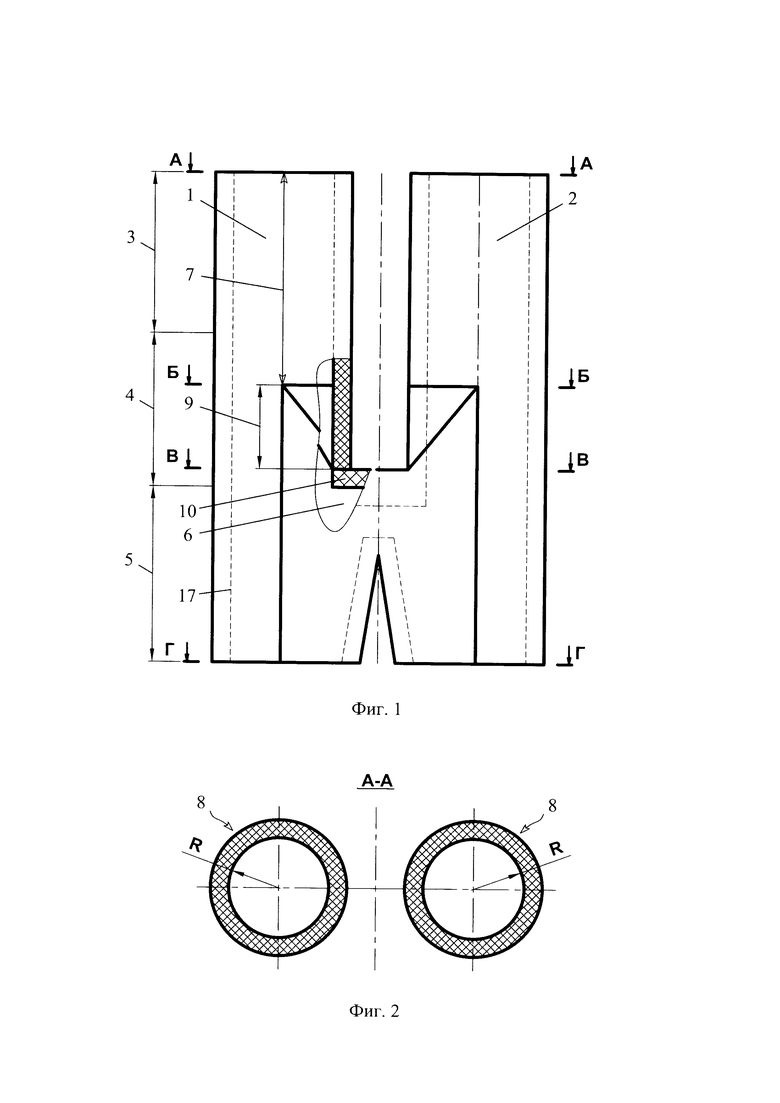

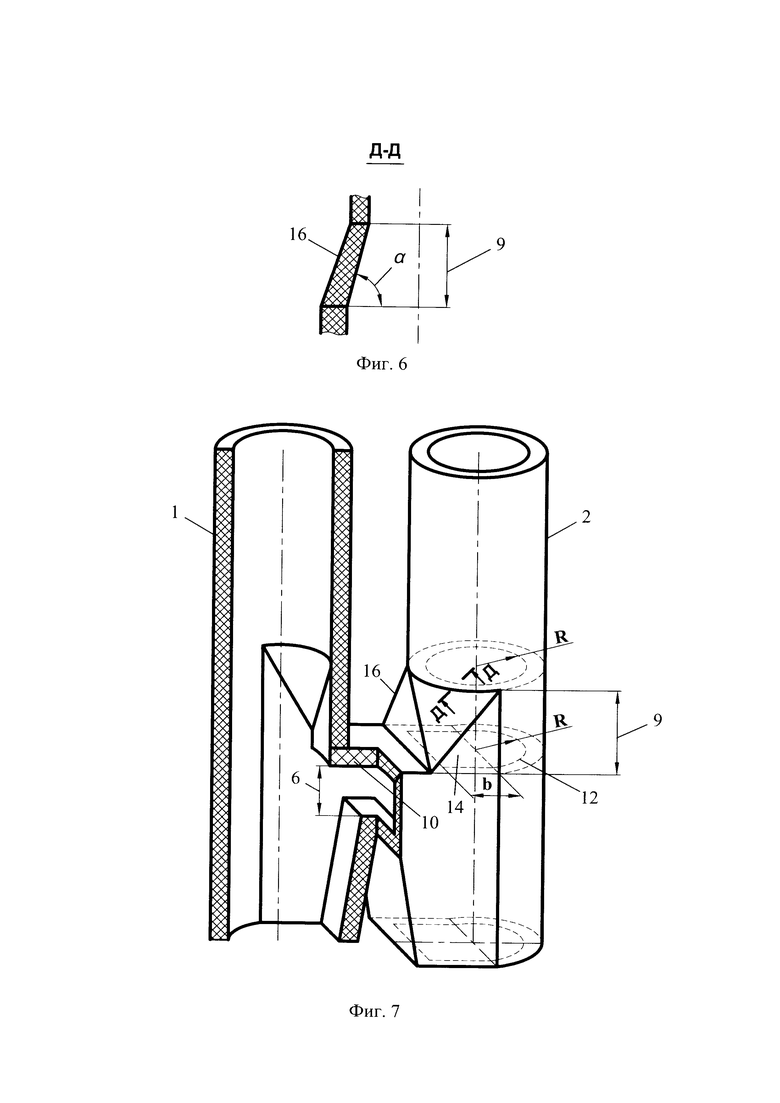

Заявляемое изобретение проиллюстрировано чертежами, где на фиг. 1 показан схематичный вид с местным вырезом печи с двумя шахтами, на фиг. 2, 3, 4, 5 и 6 отражены поперечные сечения шахт печи по А-А, Б-Б, В-В, Г-Г и Д-Д в различных их местах, и на фиг. 7 изображен для наглядности сущности изобретения общий вид печи с двумя шахтами в аксонометрической проекции с показом местонахождения плавного перехода на участке между сечениями Б-Б и В-В.

Прямоточно-противоточная печь для обжига карбонатных материалов содержит две однотипные шахты 1 и 2 с зонами 3,4 и 5, соответственно, подогрева с регенерацией тепла, обжига и охлаждения готового продукта, соединенные переходным каналом 6, размещенным на границе зоны 4 обжига и зоны 5 охлаждения. Для предотвращения образования застойных зон, снижения объема огнеупорных материалов и обеспечения высокой равномерности загружаемого карбонатного материала по всему внутреннему сечению шахт 1 и 2 они выполнены сверху на участке 7 зоны 3 предварительного подогрева и верхней части зоны 4 обжига с круглым сечением 8, а в нижней части этой же зоны 4 обжига круглое сечение 8 каждой шахты 1 и 2 плавно переходит на участке 9 до уровня свода 10 переходного канала 6 в сечение 11 в виде полукруга 12 с радиусом R в периферийной части 13 и внутренней части 14 в виде прямоугольника 15. Для предотвращения образования застойных зон и гарантирования устойчивости футеровки угол α наклона стенок внутри плавного перехода 16 на участке 9 шахт 1 и 2 находится в пределах 75-90°. Профиль 17 шахт 1 и 2 в зоне 5 охлаждения может быть таким же, как и в конечной части зоны 4 обжига, а именно, в виде полукруга в периферийной части и внутренней их части в виде прямоугольника (фиг. 5). Равенство ширины сечения внутренней части 14 радиусу R полукруглого сечения периферийной части 13 на уровне свода 10 переходного канала 6 обеспечивает наивысшую стойкость и минимальный объем футеровки без образования препятствий для схода материала.

Прямоточно-противоточная печь для обжига карбонатного материала работает следующим образом.

Предназначенный для обжига карбонатный материал, предпочтительно известняк, подают и равномерно распределяют в верху по сечению круглых шахт 1 и 2, который затем предварительно нагревается в зоне 3 подогрева до температуры диссоциации, затем в зоне 4 обжига подогретый известняк подвергается диссоциации до получения готовой обожженной извести, после чего она охлаждается в зоне 5 охлаждения воздухом, поступающим снизу шахт 1 и 2. Газообразное топливо подводят к обжигаемому материалу в прямоточную шахту 1 на границе зон подогрева 3 и обжига 4 через ряд горелок (на фигурах не показаны). Воздух для горения топлива также подают сверху через слой нагретого известняка, где он нагревается. Продукты горения проходят по зоне 4 обжига прямоточной шахты 1 и смешиваясь с охлаждающим воздухом из зоны 5 охлаждения поступают по переходному каналу 6 из прямоточной шахты 1 в противоточную 2, в которой печные газы с воздухом охлаждения проходят вверх, отдавая тепло известняку в зоне подогрева 4. Переключение подачи топлива и воздуха из шахты 1 в шахту 2 производят через 12-15 минут. Обожженная и охлажденная известь выгружается снизу из двух шахт 1 и 2.

Выполнение шахт до нижней части зоны 4 с круглым сечением, отсутствие застойных зон и наличие плавного перехода 16 в нижней части зоны обжига с углами наклона стенок 75-90° обеспечивает минимальное использование огнеупорных материалов для футеровки печи и достижение более высокого уровня качества обжигаемого материала.

Предлагаемую конструкцию рекомендуется использовать для сооружения печей производительностью до 300 т извести в сутки с внутренним диаметром в верхней части до 2,7 м.

Источники информации

1. Авторское свидетельство СССР №1330430 F27B 1/02 опубликовано 15.08.1987 г.

2. Авторское свидетельство СССР №1529027 F27B 1/02 опубликовано 15.12.1989 г.

3. Авторское свидетельство СССР №1663353 F27B 1/02 опубликовано 15.07.1991 г.

4. Патент РФ №2353595 С04В 2/12 опубликован 27.04.2009 г.

5. Патент США №6453831 F23D 17/00, F27B 1/02 опубликован 27.02.1999 г.

6. Патент США №5460517 С04В 2/12, F27B 1/04 опубликован 24.10.1995 г.

7. Патент DE №2927834 F27B 1/02 опубликован 27.01.2011 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ТЕРМОХИМИЧЕСКОЙ УТИЛИЗАЦИИ ГОРЮЧИХ ОТХОДОВ В ВЕРТИКАЛЬНОЙ ДВУХШАХТНОЙ ПЕЧИ ОБЖИГА КАРБОНАТНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2815308C1 |

| Прямоточно-противоточная печь для обжига карбонатных пород | 1989 |

|

SU1663353A1 |

| Способ обжига карбонатного материала в прямоточно-противоточной печи с двумя шахтами | 2019 |

|

RU2724835C1 |

| Шахтная печь для обжига кусковых материалов | 2016 |

|

RU2652608C1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КАРБОНАТНЫХ ПОРОД | 2015 |

|

RU2638268C2 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2321809C2 |

| Загрузочно-распределительное устройство прямоточно-противоточной регенеративной печи с круглыми шахтами для обжига кускового карбонатного материала | 2016 |

|

RU2630992C1 |

| ПРОТИВОТОЧНО-ПРЯМОТОЧНАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КАРБОНАТНЫХ ПОРОД | 1999 |

|

RU2166159C2 |

| ШАХТНАЯ ГАЗОВЯ ПЕЧЬ БОЛЬШОЙ ПРОИЗВОДИТЕЛЬНОСТИ ДЛЯ ОБЖИГА КУСКОВОГО МАТЕРИАЛА | 2013 |

|

RU2523640C1 |

| СПОСОБ ОБЖИГА КАРБОНАТОСОДЕРЖАЩЕГО МАТЕРИАЛА В ПРЯМОТОЧНО-ПРОТИВОТОЧНОЙ РЕГЕНЕРАТИВНОЙ ШАХТНОЙ ПЕЧИ | 2021 |

|

RU2796390C1 |

Изобретение относится к шахтным печам для обжига карбонатных материалов и может быть использовано в металлургической, строительной, химической, пищевой и других отраслях. Печь содержит две шахты с зонами подогрева с регенерацией тепла, обжига и охлаждения готового продукта. Шахты соединены переходным каналом, размещенным на границе зон обжига и охлаждения с сечением на уровне свода переходного канала в виде сегмента, основание которого направлено в сторону переходного канала, периферийной частью в виде полукруга и внутренней частью в виде прямоугольника. При этом шахты вверху до нижней части зоны обжига выполнены с круглым сечением, а в нижней части зоны обжига с плавным переходом с круглого сечения в сечение на уровне свода переходного канала, причем угол наклона к горизонту стенок в нижней части зоны обжига составляет 75-90°, а на уровне свода переходного канала ширина сечения внутренней части равна радиусу полукруглого сечения периферий части. Технический результат заключается в снижении капитальных затрат и повышении качества обжигаемой извести. 7 ил.

Прямоточно-противоточная печь для обжига карбонатных материалов, содержащая две шахты с зонами подогрева с регенерацией тепла, обжига и охлаждения готового продукта, соединенные переходным каналом, размещенным на границе зон обжига и охлаждения с сечением шахт на уровне свода переходного канала в виде полукруга в периферийной их части и внутренней частью в виде прямоугольника, направленного в сторону переходного канала, отличающаяся тем, что шахты в верху до нижней части зоны обжига выполнены внутри с круглым сечением, а в нижней части зоны обжига с плавным переходом с круглого сечения в сечение на уровне свода переходного канала, причем угол наклона стенок внутри нижней части зоны обжига составляет 75-90 градусов к горизонту, а на уровне переходного канала ширина внутренней части сечения равна радиусу полукруглого сечения периферийной части.

| Прямоточно-противоточная печь для обжига карбонатных пород | 1989 |

|

SU1663353A1 |

| Способ получения на золотом пере наконечника из осмистого иридия | 1927 |

|

SU12642A1 |

| DE 3038927 C2, 19.05.1988 | |||

| US 6453831 B1, 24.09.2002 | |||

| US 5460517 A1, 24.10.1995. | |||

Авторы

Даты

2020-08-11—Публикация

2019-07-26—Подача