Изобретение относится к устройствам длд тонкого сухого и мокрого измельчения различных материалов и может быть использовано в производстве строительных материалов, а также в коксохимической, огнеупорной и энергетической отраслях промышленности.

Целью изобретения является повышение эффективности измельчения.

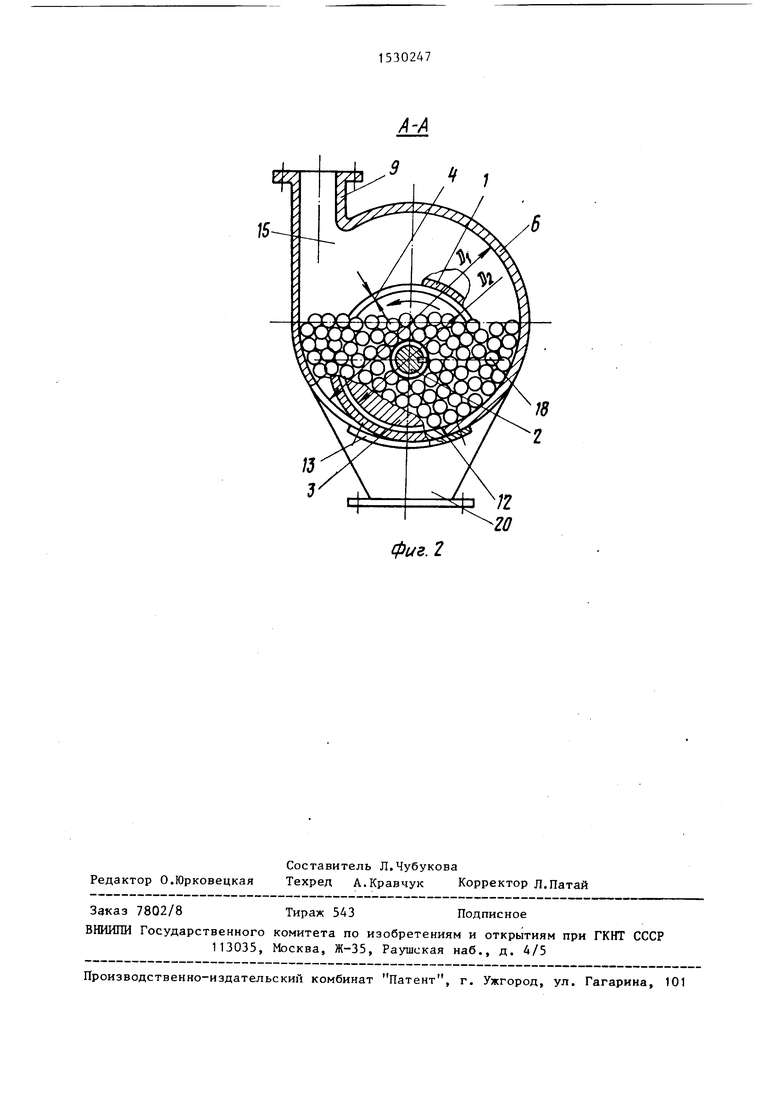

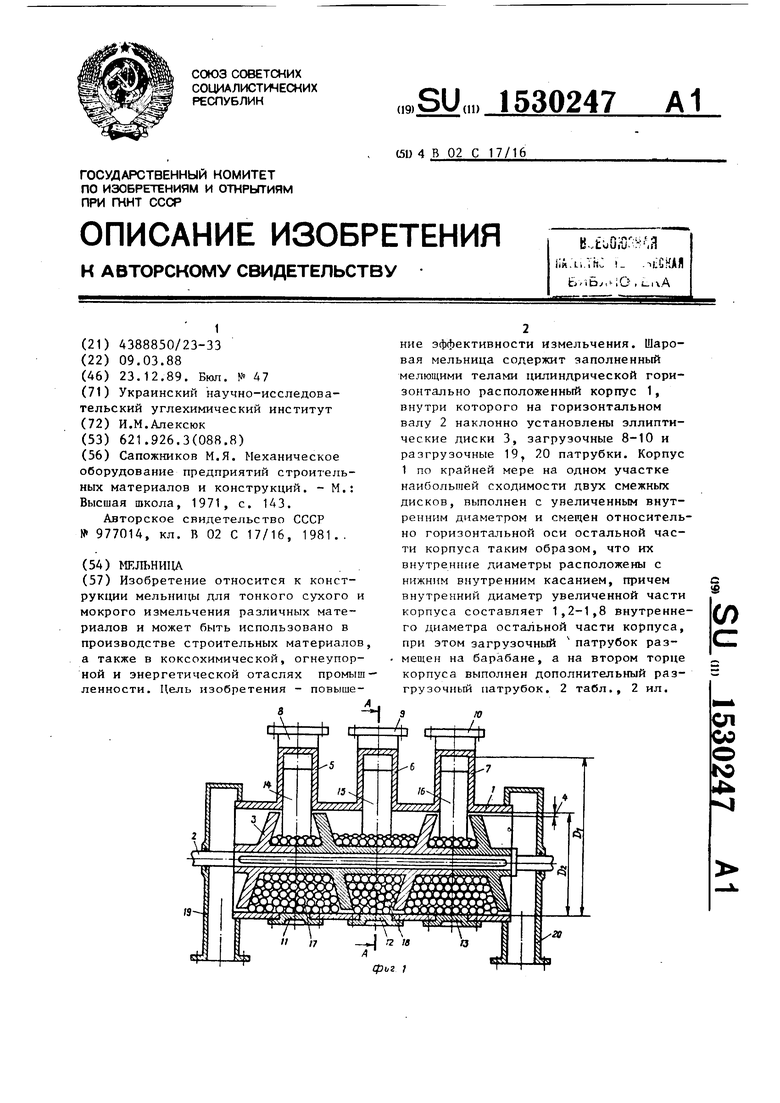

На фиг. 1 изображена мельница, продольный разрез; на фиг. 2 - разре А-А на фиг. 1.

., Мельница состоит из горизонтально расположенного цилиндрического корпуса 1, внутри которого на горизонтальном валу 2 наклонно установлены эллиптические диски 3 с зазором 4 относительно внутренней поверхности корпуса 1. Части корпуса 1 на участках наибольшей сходимости двух смежных дисков 3 выполнены в виде цилиндров-барабанов 5-7, смещенных относительно горизонтальной оси остальной части корпуса 1 таким образом, что их внутренние диаметры D расположены с нижним внутренним касанием по отношению к остальной части корпуса с внутренним диаметром D. Части 5-7 снабжены загрузочными патрубками 8-10 для загрузки в мельницу измельчаемого материала и мелющих тел и люками 11-13 для разгрузки мелющих тел.

Полости, расположенные между каждой парой смежных дисков 3, образуют помольные камеры 14-16, в которые по мещйют мелющие тела 17 и 18, например стальные шары. При этом в центральную помольную камеру 15 помещают более крупные мелющие тела 18.

Внутренние диаметры D, частей 5-7 корпуса выполнены в 1,2-1,8 раза бол шими внутреннего диаметра П остальной части корпуса 1.

На торцах корпуса 1 смонтированы разгрузочные патрубки 19 и 20.

Мельница работает следующим образом.

Перед началом работы мельницы центральную помольную камеру 15 чере загрузочный патрубок 9 заполняют в нужном количестве мелющими телами 18 а боковые помольные камеры 14 и 16 мелюошми телами 17.

Затем приводят во вращение вал 2 вместе с дисками 3 и материал, подлежащий измельчению, подают через заг

рузочный патрубок 9 в помольную камеру 15. При вращении дисков 3 в по мольной камере 15 мелющие тела 18

вместе с измельчаемым материалом зах ватьшаются дисками 3 в нижней части помольной камеры 15 и выбрасываются в ее верхнюю часть. В результате происходит измельчение материала за

Q счет удара и истирания мелющими телами 18 как в объеме помольной камеры 15, так и по ее внутренней поверхности. Измельченный материал в помольной камере 15 через зазоры 4 пос5 тупает на доизмельчение в помольные камеры 14 и 16, где измельчение материала происходит аналогично измельчению в помольной камере 15. Измельченный материал в помольных камерах 14

0 и 16 через зазоры 4 поступает в разгрузочные патрубки 19 и 20.

При необходимости измельчения в у ельнице, например, двух материалов с, различной размолоспособностью более

5 целесообразно материал с меньшей

размолоспособностью подавать в центральную помольную камеру 15, а материал с большей размолоспособностью - в помольные камеры 14 и 16.

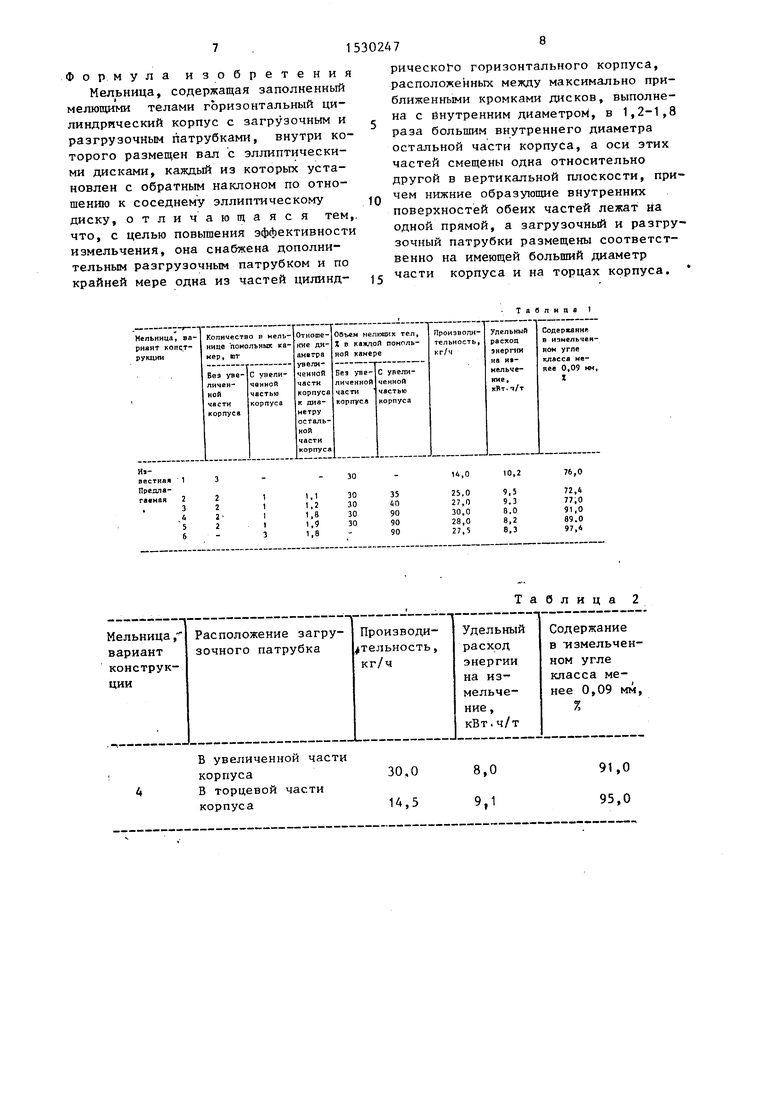

Предлагаемая и известная мельницы были испытаны в лабораторных условиях при измельчении тощего угля с исходной крупностью менее 6 мм. Измельчение проводилось до крупности менее 0,09 мм. Т аметры корпуса известной мельницы и неувеличенной части корпуса предлагаемой были равны 94 мм.

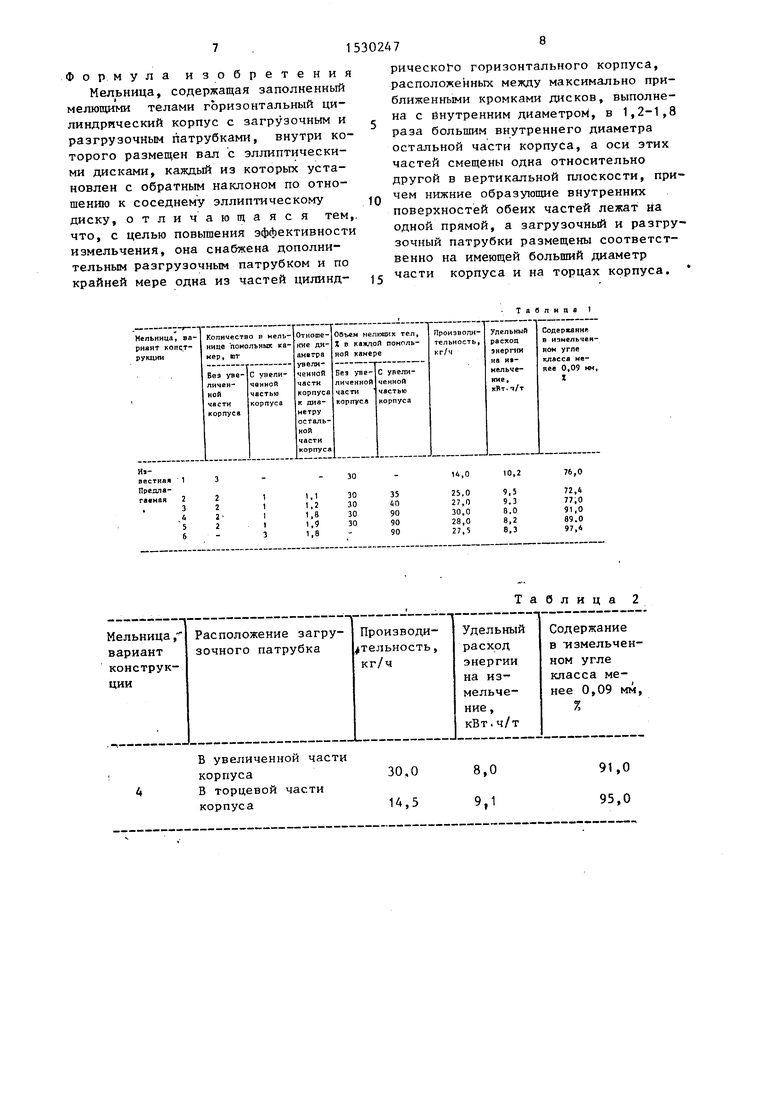

Результаты испытаний по производительности, расходу энергии на измельчение и содержанию в измельченном угле класса менее 0,09 мм в известной и в предлагаемой мельницах в зависимости от количества частей с увеличенным диаметром, отношения их диаметра к диаметру остальной части корпуса и степени заполнения мелющими телами, приведены в табл. 1.

Из табл. 1 видно, что в известной мельнице при оптимальной степени заполнения пoмoJ нoй камеры мелющими телами (30%) производительность мельницы составляла 14 кг/ч при удельном расходе энергии на измельчение i 10,2 кВт«ч/т и содержании, в измельченном угле 76% класса менее 0,09 мм.

5 в предлагаемой мельнице эти показатели существенно лучше из-за возможности повьшзения степени заполнения мельницы мелющими телами и устанобки

0

5

0

5

0

- 1

загрузочного пятруГ ка няд помольной камерой, рлсположгннш между дву(я смежньиии дисками При этом для большей наглядности возможности увеличения количества мелюпшх тел в предлагаемой мелькицр ее помольную камеру, включающую увеличенную часть корпуса, заполняли мелю1цими телами в процентах от объема помольной камеры, не содержащей увеличенной части корпуса .

Для определения П1)авильности выбора пределов отношения диаметра увеличенной части корпуса к диаметру остальной части корпуса были проведены опыты при различных их отношениях - от 1,1 до 1,9, при испытании мельницы, выполненной с одним барабаном (табл. 1),

Нижним пределом отношения диаметра барабана к диаметру остальной части корпуса величина 1, 2, при которой по сравнению с величиной 1,1 повышалась производительность мельницы с 25,0 до 27,0 кг/ч, снижался расход энергии на измельчение с 9,5 до 9,3 кВт.ч/т и повьшалосьв измельченном угле содержание класса менее 0,09 мм с 72,4 до 77%.

Следовательно, при нижнем пределе равном 1,2 отношения диаметра увеличенной части корпуса к диаметру остальной части корпуса, расположении загрузочного патрубка на барабанной части корпуса и относительной загрузке мелющими телами помольной камеры с барабаном 40% существенно повышается эффективность работы мельницы как по производительности, так и по расходу энергии и степени измельчения .

Верхним пределом отношения диаметра барабана к диаметру остальной части корпуса принята величина 1,8, при которой в сочетании с относительной загрузкой мелюгцими телами помольной камеры с барабаном 90% получены сравнительно высокие показатели: производительность мельницы 30,0 кг/с, расход энергии на измельчение 8,0 кВт-ч/т и 91,0% содержание в измельченном угле класса менее 0,09 мм. Дальнейшее увеличение величины отношения до 1,9 является нецелесообразным, поскольку заметно снижается производительность с 30,0 до 28,0 кг/ч, повьшшется расход энергии с 8,0 до 8,2 кВт-ч/т и умень

ю

15 20

25 ЗО

.Q

.с л

35

5

476

шается содержание класса менее 0,09 с 91,0 до 89,0%, т.е. эффективность процесса измельчения снижается .

Полученные экспериментальные данные (табл, 1) свидетельствуют о правильном выборе пределов отношения диаметра увеличенной части корпуса к диаметру ocVaльнoй части корпуса. При этих пределах и наличии только одного барабана эффективность работы мельницы существенно повышается по сравнению с известной.

Результаты испытания мельницы, выполненной с тремя увеличенными частями корпуса, по сравнению с мельницей с одной увеличенной частью корпуса несмотря на некоторое снижение производительности с 30,0 до 27,5 кг/ч и повышение расхода энергии на измeJrьчeниe с 8,0 до 8,3 кВт v хч/т свидетельствуют о значительном повышении степени измельчения угля с 91,0 до 97.4% содержания класса менее 0,09 мм (табл. 1),

В целом, в предлагаемой мельнице, выполненной как с одним, так и с тремя увеличенными частями корпуса, эффективность процесса измельчения существенно выше, чем в известной мельнице,

Для выявления влияния на эффективность процесса измельчения расположения загрузочного патрубка бьиш проведены в лабораторных условиях соот- ветствуюише сопоставительные испытания. Измельчению подвергали тот же уголь, что и в первой серии испытаний. Результаты приведены в табл, 2,

Экспериментально установлено, что такие же результаты дает техническое решение, имеющее признаки, эквивалентные предлагаемой конструкции, у которого часть корпуса на участке наибольшей сходимости двух смежных дисков выполнена в виде овального барабана, смещенного относительно горизонтальной оси остальной части корпуса так же, как и цилиндрическая увеличенная часть корпуса, причем площадь поперечного сечения овального сечения, как и цилиндрического, в 1,44-3,24 раза больше остальной части корпуса. При равенстве результатов по измельчению материала описываемая конструкция имеет существенное преимущество на стадии изготовления.

Формула изобретения Мельница, содержащая заполненный мелющими телами горизонтальный цилиндрический корпус с загрузочным и разгрузочным патрубками, внутри которого размещен вал с эллиптическими дисками, каждый из которых установлен с обратным наклоном по отношению к соседнему эллиптическому диску, отличающаяся тем,, что, с целью повышения эффективности измельчения, она снабжена дополнительным разгрузочным патрубком и по крайней мере одна из частей цилинд

рическо о горизонтального корпуса, расположенных между максимально приближенными кромками дисков, выполнена с Внутренним диаметром, в 1,2-1,8 раза большим внутреннего диаметра остальной части корпуса, а оси этих частей смещены одна относительно другой в вертикальной плоскости, причем нижние образующие внутренних поверхностей обеих частей лежат на одной прямой, а загрузочный и разгрузочный патрубки размещены соответственно на имеющей больший диаметр части корпуса и на торцах корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТОНКОГО ПОМОЛА МАТЕРИАЛОВ РАСТИТЕЛЬНОГО И ЖИВОТНОГО ПРОИСХОЖДЕНИЯ | 1997 |

|

RU2124946C1 |

| Мельница | 1988 |

|

SU1546140A1 |

| Шаровая мельница | 1988 |

|

SU1507443A2 |

| ПЛАНЕТАРНАЯ МЕЛЬНИЦА | 2003 |

|

RU2232642C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ, ПРЕИМУЩЕСТВЕННО ДЕКОРАТИВНОЙ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2168486C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ТВЕРДОГО МАТЕРИАЛА | 1993 |

|

RU2045345C1 |

| МЕЛЬНИЦА "ТРИБОС" | 2011 |

|

RU2473390C1 |

| ПЛАНЕТАРНАЯ МЕЛЬНИЦА ЮРИСОВА | 1992 |

|

RU2040339C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1995 |

|

RU2100081C1 |

| Шаровая мельница | 1981 |

|

SU977014A1 |

Изобретение относится к конструкции мельницы для тонкого сухого и мокрого измельчения различных материалов и может быть использовано в производстве строительных материалов, а также в коксохимической, огнеупорной и энергетической отраслях промышленности. Цель изобретения - повышение эффективности измельчения. Шаровая мельница содержит заполненный мелющими телами цилиндрический горизонтально расположенный корпус 1, внутри которого на горизонтальном валу 2 наклонно установлены эллиптические диски 3, загрузочные 8 - 10 и разгрузочные 19, 20 патрубки. Корпус 1 по крайней мере на одном участке наибольшей сходимости двух смежных дисков выполнен с увеличенным внутренним диаметром и смещен относительно горизонтальной оси остальной части корпуса таким образом, что их внутренние диаметры расположены с нижним внутренним касанием, причем внутренний диаметр увеличенной части корпуса составляет 1,2 - 1,8 внутреннего диаметра остальной части корпуса, при этом загрузочный патрубок размещен на барабане, а на втором торце корпуса выполнен дополнительный разгрузочный патрубок. 2 табл., 2 ил.

Таблице t

Таблица 2

;

фиг. 2

| Сапожников М.Я | |||

| Механическое оборудование предприятий строительных материалов и конструкций | |||

| - М.: Высшая школа, 1971, с | |||

| Крутильная машина для веревок и проч. | 1922 |

|

SU143A1 |

| Шаровая мельница | 1981 |

|

SU977014A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1989-12-23—Публикация

1988-03-09—Подача