Изобретение относится к литейному производству, в частности к способам изготовления литейных керамических форм и стержней.

Цель изобретения - повышение качества поверхности форм и стержней и повышение их газопроницаемости. Увеличение этих показателей позволяет улучшить качество отливок, изготавливаемых в этих формах и стержнях.

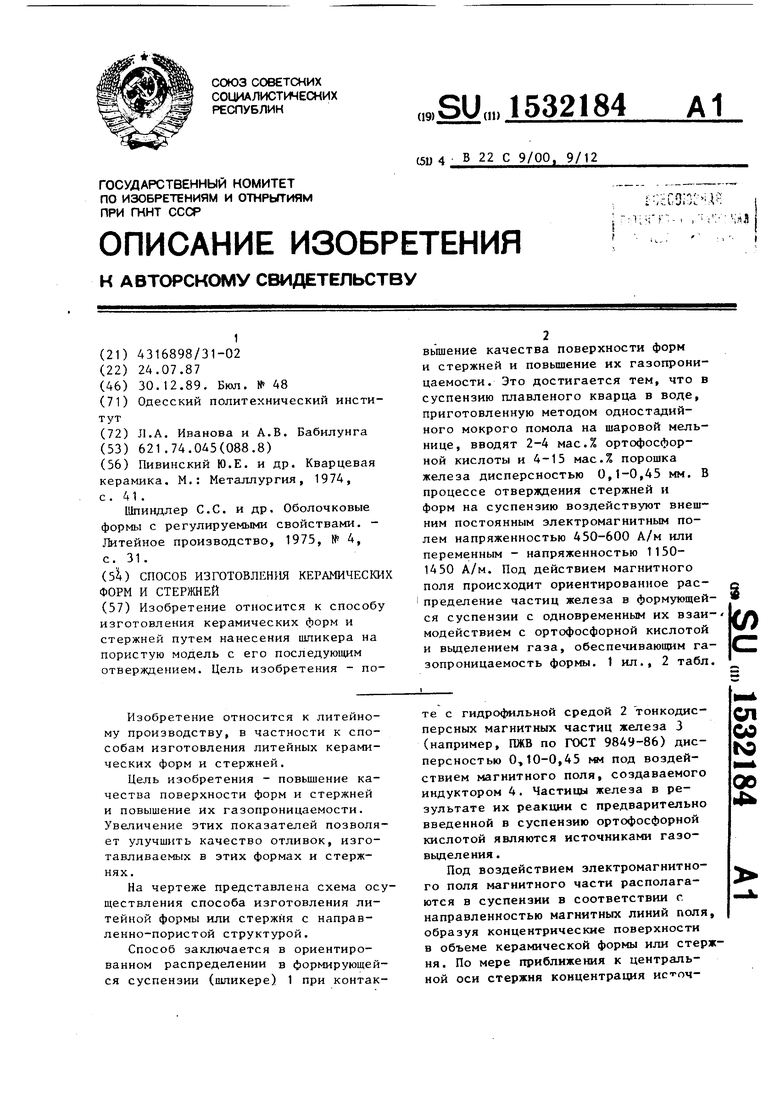

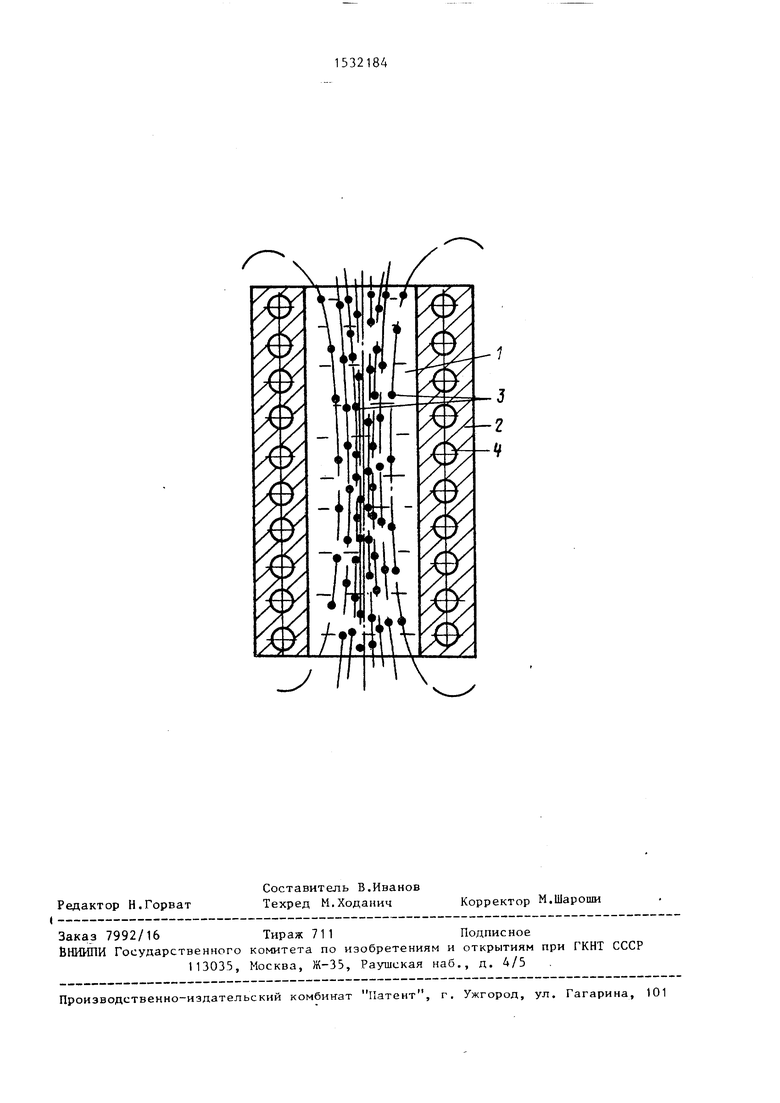

На чертеже представлена схема осуществления способа изготовления литейной формы или стержня с направленно-пористой структурой.

Способ заключается в ориентированном распределении в формирующейся суспензии (пшикере) 1 при контакте с гидрофильной средой 2 тонкодисперсных магнитных частиц железа 3 (например, ПЖВ по ГОСТ 9849-86) дисперсностью 0,tO-0,45 ьот под воздействием магнитного поля, создаваемого индуктором 4. Частицы железа в результате их реакции с предварительно введенной в суспензию ортофосфорной кислотой являются источниками газовыделения .

Под воздействием электромагнитного поля магнитного части располагаются в суспензии в соответствии с направленностью магнитных линий поля, образуя концентрические поверхности в объеме керамической формы или стержня. По мере приближения к центральной оси стержня концентрация ис- очел

00 N9

00

НИКОВ газовыделения увеличивается, что создает последовательное возрастание пористости после структуирова- ния суспензии в соответствии с направлением фронта структуирования. Кроме того, в начальной фазе отверждения, для которой Характерна минимальная насьпценность газом, формируется плотный керамический слой толщиной 0,8- 1,5 мм, впоследствии вьтолняющий функции формообразующего при заливке материала. По мере продвижения фронта структуирования насыщенность суспензии газом возрастает, как след- ствие, возрастает пористость формируемой керамики. Получаемая структура позволяет направленно отводить избыточное газовое давление от границы металл - форма.

Для внешнего воздействия применимо как постоянное, так и переменное электромагнитное поле. Оптимальные параметры постоянного электромагнитного поля составляет 450-600 А/м. Направленность силового воздействия в данном случае противоположна гравитационному полю. Понижение напряженности ниже 450 А/м ведет к седимен- тационному оседанию частиц железа и расслоению суспензии, увеличение напряженности выше 600 А/м приводит к выбросу магнитных частиц на поверхность керамической формы или стержня

При использовании переменного электромагнитного поля оптимальное значение напряженности составляет 1150-1450 А/МО Нижняя граница оптимума обеспечивает стабильное фиксирование магнитных частиц в объеме сус- пензии в соответствии с расположением силовых линий поля, увеличение напряженности выше 1450 А/м нецелесообразно вследствие завершения процесса фиксации частиц в объеме и при водит к их нагреву.

Для изготовления керамических форм и стержней с общей пористостью 35-40% использовали железный порошок дисперсностью 0,1-0,45 мм. Увеличение дисперсности приводит к низкоинтенсивному газовыделению и сложности равномерного распределения частиц в соответствии с магнитными линиями поля. Уменьшение дисперсност влечет кратковременное газовьщеление и удаление газа из суспензии до окончания структуирования, что не позволет создать нарастание пористости.

,

5

При данном способе используют оснастку из гипса, пластмассы, стекла или из немагнитных металлических материалов .

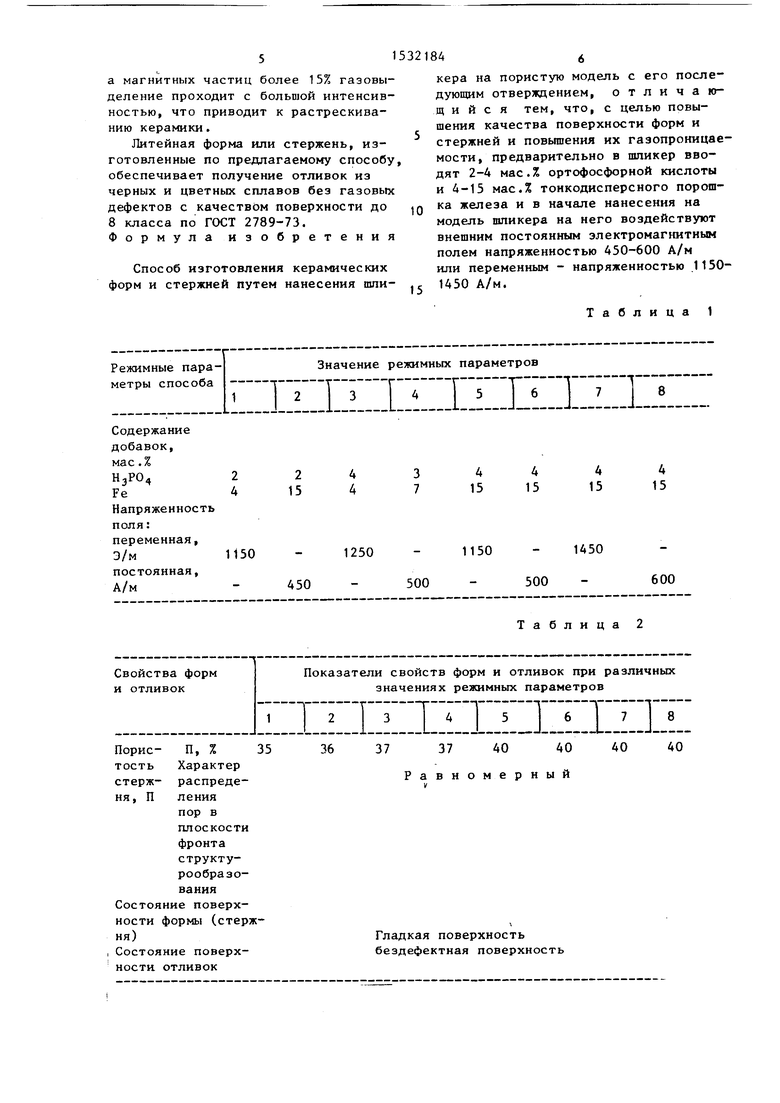

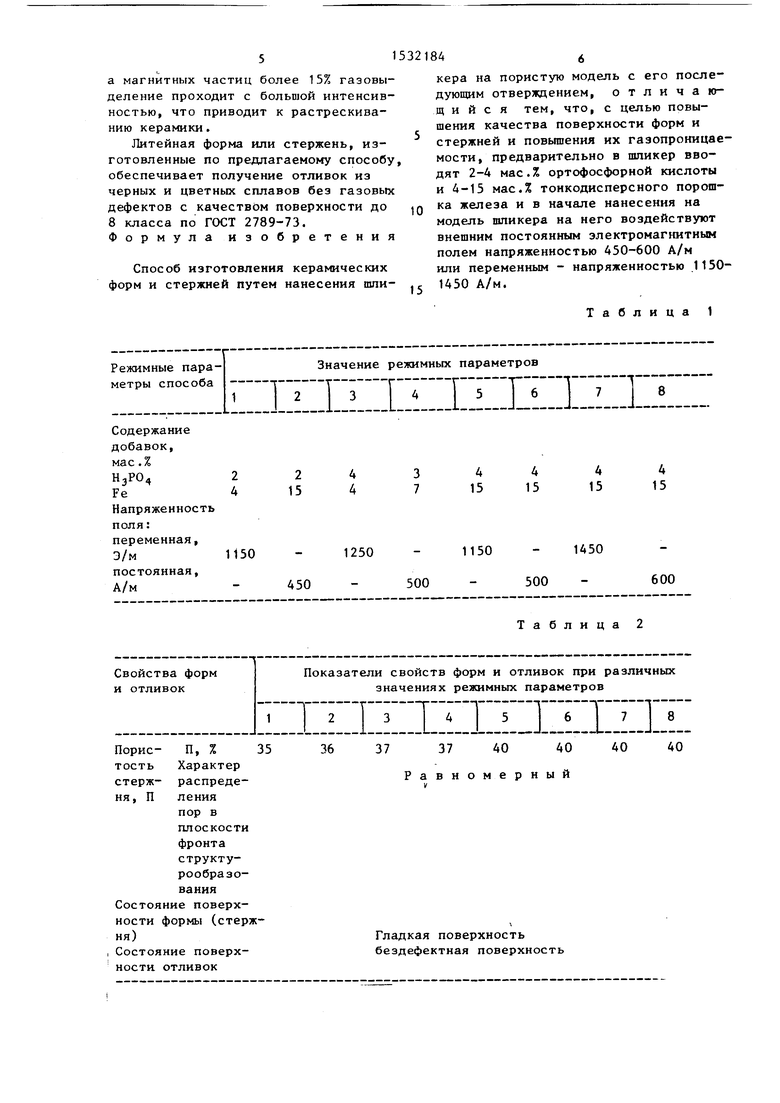

Примеры (табл. 1 и 2). Изготавливают керамический стержень с направленно-пористой структурой для получения сложнопрофильных отверстий, не требующих дополнительной механической обработки, в отливке Вилка.

Концентрированную суспензию плавленого кварца в воде (шликер) приготавливают методом одностадийного мокрого помола на шаровой мельнице в течение 24 ч. Соотношение массы наполнителя (М) и воды (в) составляло ,25. Затем в шликер вводят ор- тофосфорную кислоту и железный порошок, ПЖВ 1, фракция 0,16-0,25 мм, ГОСТ 9849-86.

, Шликер с введенной газотворной добавкой заливают на гипсовую модель и одновременно прилагают постоянное или переменное электромагнитное поле. После затвердевания магнитное поле сни- мают, отделяют модель от стержня и подвергают стержень термической обработке по режиму: сушка при 60 С, продолжительность сушки 2 ч, прокалка при , продолнсительность 1-ч.

Пористость полученного стержня 37% (общая), характер распределения пористости в плоскостях, соответствующих фронту структурообразования, - равномерный, изменение пористости в плоскостях, нормальных к фронту структурообразования, от 15% на рабочей поверхности стержня (что соот- BeTQTByeT пористости керамики без предварительного ввода газотворной добавки) до 55-60% в центре стержня, где заканчивается структурообразо- вание.

После заливки песчано-жидкосте- кольной формы с установленным в ней стержнем чугуном СЧ 20 литая поверхность, полученная в контакте со стержнем с направленно-пористой структурой быпа гладкой с параметром шероховатости, соответствующим 7-8 классу по ГОСТ 2789-73. Газовых раковин при разрезе отливки не обнаружено.

При введении ортофосфорной кислоты менее 2%, а магнитных частиц менее 4% процесс газовыделения идет медленно, пористость образцов не достигает (35%. При введении кислоты более 4%,

а магнитных частиц более 15% гаэовы- деление проходит с большой интенсивностью, что приводит к растрескиванию керамики.

Литейная форма или стержень, изготовленные по предлагаемому способу обеспечивает получение отливок из черных и цветных сплавов без газовых дефектов с качеством поверхности до 8 класса по ГОСТ 2789-73. Формула изобретения

Способ изготовления керамических форм и стержней путем нанесения шли0

5

кара на пористую модель с его последующим отверяадением, отличающийся тем, что, с целью повышения качества поверхности форм и стержней и повьппения их газопроницаемости, предварительно в шликер вводят 2-4 мас.% ортофосфорной кислоты и 4-15 мас.% тонкодисперсного порошка железа и в начале нанесения на модель шликера на него воздействуют внешним постоянным электромагнитным полем напряженностью 450-600 А/м или переменным - напряженностью 1150- 1450 А/м.

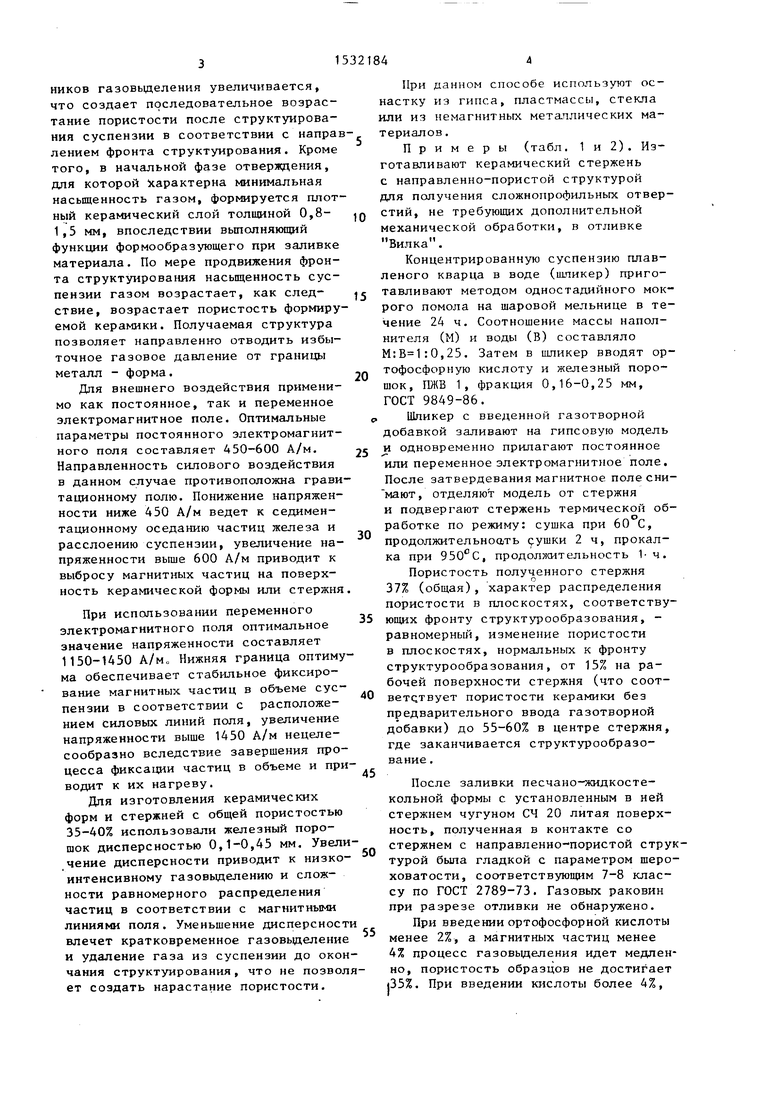

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Суспензия для изготовления оболочковых форм в литье по выплавляемым моделям | 2018 |

|

RU2688038C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2358827C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМ И СТЕРЖНЕЙ В ТОЧНОМ ЛИТЬЕ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2385782C1 |

| ВЫСОКОГЛИНОЗЕМИСТАЯ ВЯЖУЩАЯ СУСПЕНЗИЯ ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2005 |

|

RU2301211C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПОРИСТЫХ ЯЧЕИСТЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2294317C2 |

| Состав для получения противопригарного покрытия литейных форм | 1988 |

|

SU1544522A1 |

| Способ получения водного кремниевого шликера | 1990 |

|

SU1794934A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2327717C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ НА ОСНОВЕ ЭТИЛСИЛИКАТНОГО СВЯЗУЮЩЕГО | 1996 |

|

RU2098217C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ НИТРИДА КРЕМНИЯ | 2003 |

|

RU2239613C1 |

Изобретение относится к способу изготовления керамических форм и стержней путем нанесения шликера на пористую модель с его последующим отверждением. Цель изобретения - повышение качества поверхности форм и стержней и повышение их газопроницаемости. Это достигается тем, что в суспензию плавленого кварца в воде, приготовленную методом одностадийного мокрого помола на шаровой мельнице, вводят 2 - 4 мас.% ортофосфорной кислоты и 4 - 15 мас.% порошка железа дисперсностью 0,1 - 0,45 мм. В процессе отверждения стержней и форм на суспензию воздействуют внешним постоянным электромагнитным полем напряженностью 450 - 600 А/м или переменным - напряженностью 1150 - 1450 А/м. Под действием магнитного поля происходит ориентированное распределение частиц железа в формирующейся суспензии с одновременным их взаимодействием с ортофосфорной кислотой и выделением газа, обеспечивающий газопроницаемость формы. 1 ил., 2 табл.

2243

4 15 4 7

ь

1150 - 1250

-450-500

Порис- П, % тость Характер стерж- распреде- ня, П ления пор в плоскости фронта структу- рообразования

Состояние поверхности формы (стерня)

Состояние поверхности отливок

444 151515

4 15

1150-1450

500

600

Таблица 2

37

40

40

40

40

Равномерный

Гладкая поверхность бездефектная поверхность

| Пивинский Ю.Е | |||

| и др | |||

| Кварцевая керамика | |||

| М.: Металлургия, 1974, с | |||

| Механический грохот | 1922 |

|

SU41A1 |

| Шпиндлер С.С | |||

| и др | |||

| Оболочковые формы с регулируемыми свойствами | |||

| - Литейное производство, 1975, № 4, с | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| (ЗЪ СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ | |||

Авторы

Даты

1989-12-30—Публикация

1987-07-24—Подача