Изобретение относится к-яитейному производству, а именно к противопригарным покрытия, преимущественно для форм, изготавливаемых вакуумно-пленочной формовкой при проиэводтсве отливок из черных и цветных сплавов.

Цель изобретения - повышение качества покрытия за счет улучшения технологических и противопригарных свойств.

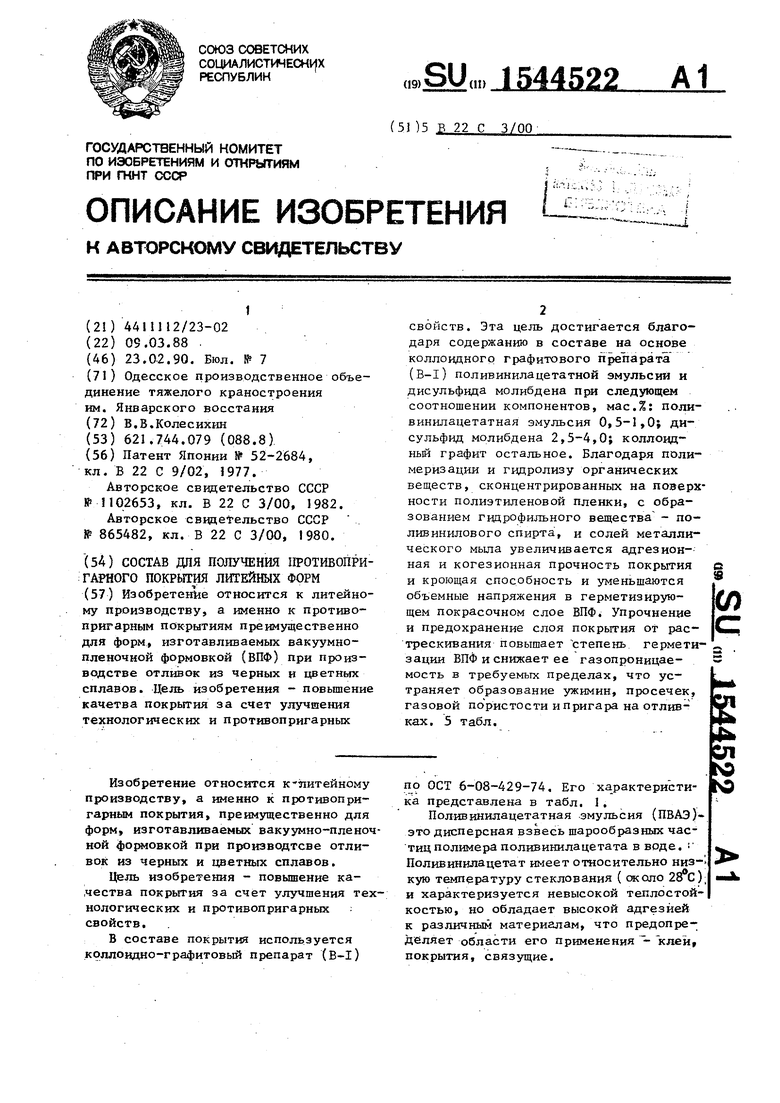

В составе покрытия используется коллоидно-графитовый препарат (B-l)

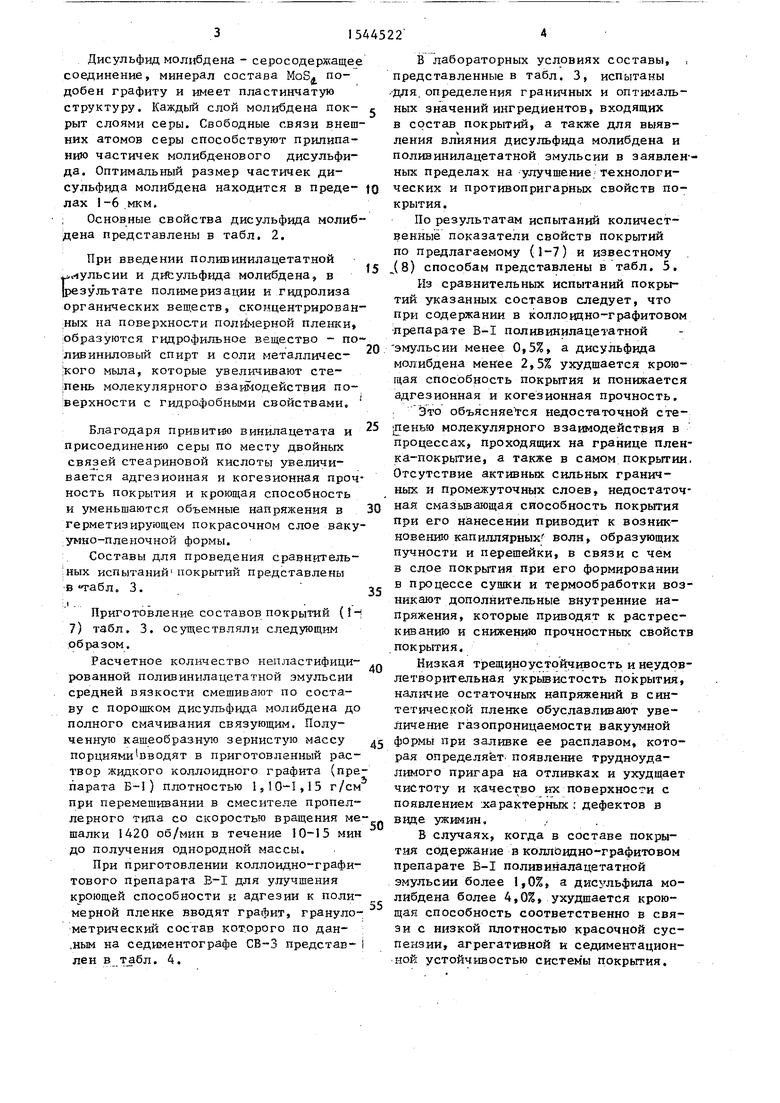

по ОСТ 6-08-429-74. Его характеристика представлена в табл. 1.

Поливинилацетатная эмульсия (ПВАЭ)- это дисперсная взвесь шарообразных частиц полимера поливинилацетата в воде. Поливинилацетат имеет относительно низ-, кую температуру стеклования ( около 2о С). и характеризуется невысокой теплостойкостью, но обладает высокой адгезией к различным материалам, что предопределяет области его применения - клеи, покрытия, связущие.

Дисульфид молибдена - серосодержащее соединение, минерал состава MoS подобен графиту и имеет пластинчатую структуру. Каждый слой молибдена пок- е рыт слоями серы. Свободные связи внешних атомов серы способствуют прилипанию частичек молибденового дисульфида. Оптимальный размер частичек дисульфида молибдена находится в преде- ю лах 1-6 мкм.

Основные свойства дисульфида молибдена представлены в табл. 2.

Гр

При введении поливинилацетатной иульсии и дисульфида молибдена, в результате полимеризации и гидролиза органических вешеств, сконцентрированных на поверхности полимерной пленки,

образуются гидрофильное вещество - по

ливиниловыи спирт и соли металлического мыла, которые увеличивают степень молекулярного взаимодействия поверхности с гидрофобными свойствами.

Благодаря привитию винилацетата и присоединению серы по месту двойных связей стеариновой кислоты увеличивается адгезионная и когезионная прочность покрытия и кроющая способность и уменьшаются объемные напряжения в герметизирующем покрасочном слое ваку- умно-пленочной формы.

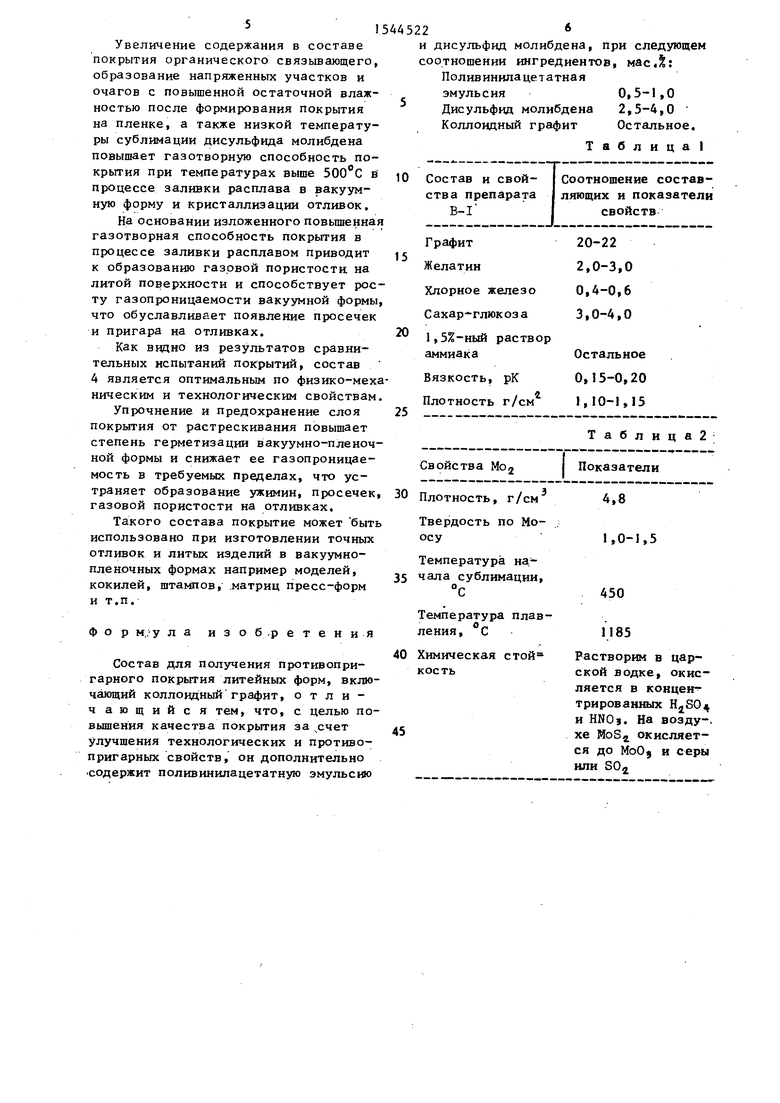

Составы для проведения сравнительных испытаний1покрытий представлены в «табл. 3.

Приготовление составов покрытий (1- 7) табл. 3. осуществляли следующим образом.

Расчетное количество непластифицированной поливинилацетатной эмульсии средней вязкости смешивают по составу с порошком дисульфида молибдена до полного смачивания связующим. Полученную кашеобразную зернистую массу порциями вводят в приготовленный раствор жидкого коллоидного графита (препарата Б-1) плотностью 1,10-1,15 г/см при перемешивании в смесителе пропеллерного типа со скоростью вращения мешалки 1420 об/мин в течение 10-15 мин до получения однородной массы.

При приготовлении коллоидно-графитового препарата E-I для улучшения кроющей способности и адгезии к полимерной пленке вводят графит, грануло- метрический состав которого по дан- .ным на седиментографе СВ-3 представлен в табл. 4.

0

0

5

0

В лабораторных условиях составы, представленные в табл. 3, испытаны для определения граничных и оптимальных значений ингредиентов, входящих в состав покрытий, а также для выявления влияния дисульфида молибдена и поливинилацетатной эмульсии в заявленных пределах на улучшение технологических и противопригарных свойств покрытия.

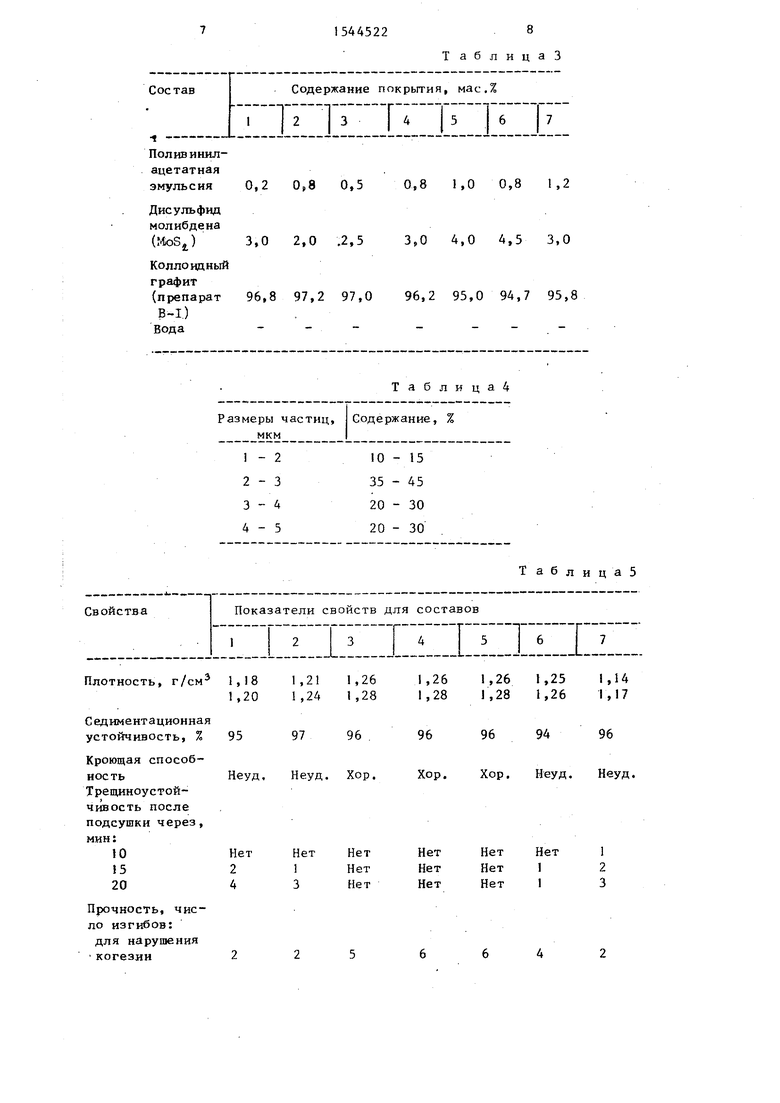

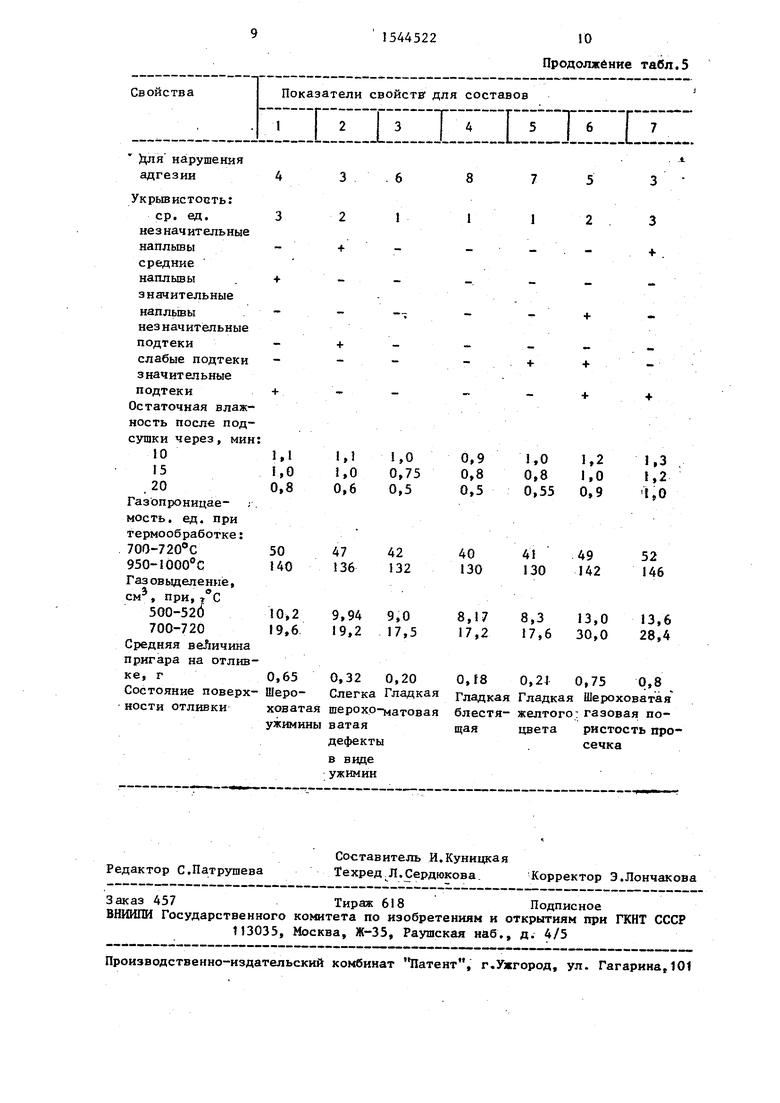

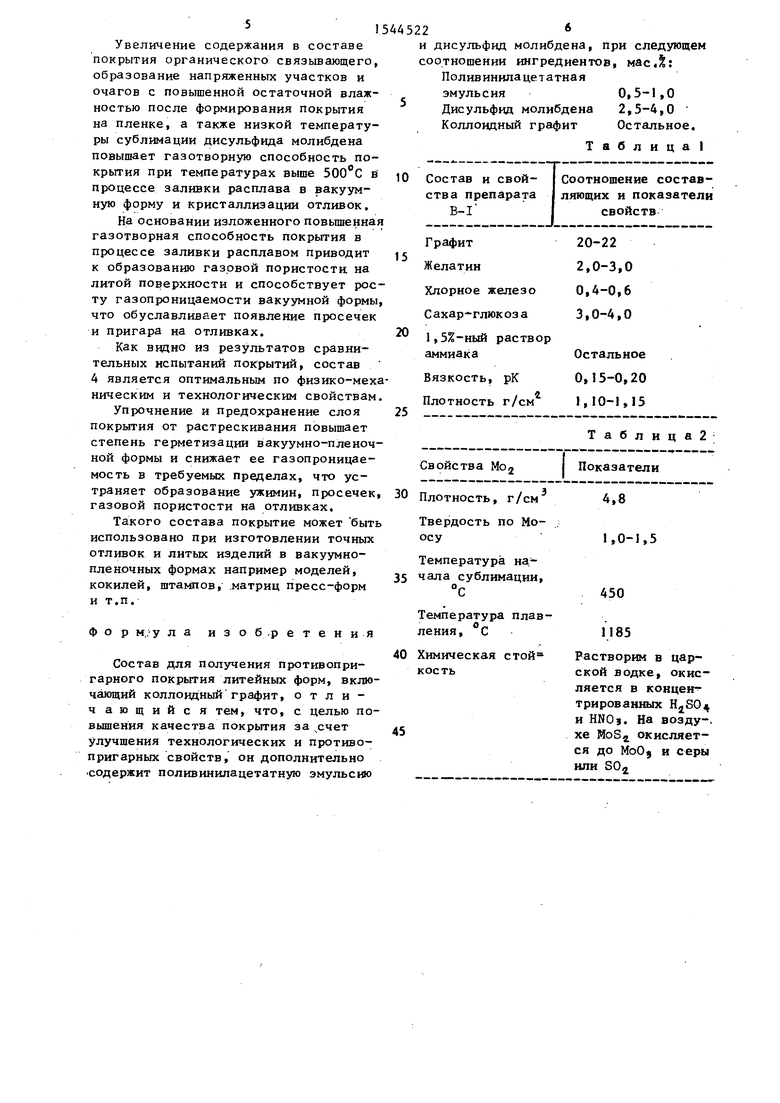

По результатам испытаний количественные показатели свойств покрытий по предлагаемому (1-7) и известному J8) способам представлены в табл. 5.

Из сравнительных испытаний покрытий указанных составов следует, что при содержании в коллоидно-графитовом препарате B-I поливинилацетатной эмульсии менее 0,5%, а дисульфида молибдена менее 2,5% ухудшается кроющая способность покрытия и понижается адгезионная и когезионная прочность.

Это объясняется недостаточной сте- ленью молекулярного взаимодействия в процессах, проходящих на границе пленка-покрытие, а также в самом покрытии, Отсутствие активных сильных граничных и промежуточных слоев, недостаточная смазывающая способность покрытия при его нанесении приводит к возникновению капиллярных волн, образующих пучности и перешейки, в связи с чем в слое покрытия при его формировании в процессе сушки и термообработки возникают дополнительные внутренние напряжения, которые приводят к растрескиванию и снижению прочностных свойств покрытия.

Низкая трещиноустойчивость и неудовлетворительная укрывистость покрытия, наличие остаточных напряжений в синтетической пленке обуславливают увеличение газопроницаемости вакуумной формы при заливке ее расплавом, которая определяет появление трудноуда- лимого пригара на отливках и ухудшает чистоту и качество их поверхности с появлением характерных: дефектов в виде ужимин.

В случаях, когда в составе покрытия содержание в коллоидно-графитовом препарате B-I поливиналацетатной эмульсии более 1,0%, а дисульфила молибдена более 4,0%, ухудшается кроющая способность соответственно в связи с низкой плотностью красочной суспензии, агрегативной и седиментацион- ной устойчивостью системы покрытия.

Увеличение содержания в составе покрытия органического связывающего, образование напряженных участков и очагов с повышенной остаточной влажностью после формирования покрытия на пленке, а также низкой температуры сублимации дисульфида молибдена повышает газотворную способность покрытия при температурах выше 500°С в процессе заливки расплава в вакуумную форму и кристаллизации отливок.

На основании изложенного повышенная газотворная способность покрытия в процессе заливки расплавом приводит к образованию газовой пористости на литой поверхности и способствует росту газопроницаемости вакуумной формы, что обуславливает появление просечек и пригара на отливках.

Как видно из результатов сравнительных испытаний покрытий, состав 4 является оптимальным по физико-механическим и технологическим свойствам.

Упрочнение и предохранение слоя покрытия от растрескивания повышает степень герметизации вакуумно-пленоч- ной формы и снижает ее газопроницаемость в требуемых пределах, что устраняет образование ужимин, просечек, газовой пористости на отливках.

Такого состава покрытие может быть использовано при изготовлении точных отливок и литых изделий в вакуумно- пленочных формах например моделей, кокилей, штампов, матриц пресс-форм и т.п.

Формула изобретения

Состав для получения противопригарного покрытия литейных форм, включающий коллоидный графит, отличающийся тем, что, с целью повышения качества покрытия за счет улучшения технологических и противопригарных свойств, он дополнительно содержит поливинилацетатную эмульсию

10

15

20

25

30

чала сублимации, °С

Температура плавления, °С

Химическая стой кость

450

1185

Растворим в царской водке, окисляется в концентрированныхи HNO. На возду-. хе MoS4 окисляется до Мо09 и серы или SO,

ТаблицаЗ СоставСодержание покрытия, мас.%

I 2 6 |

Поливинил- ацетатная эмульсия 0,2 0,8 0,50,8 1,0 0,8 1,2

Дисульфид молибдена (MoSt)3,0 2,0 .2,53,0 4,0 4,5 3,0

Коллоидный графит

(препарат 96,8 97,2 97,0 96,2 95,0 94,7 95,8 B-I)

Вода--Таблица4

- - - -...к«. -в. - - .„.„.«.« . - в -

Размеры частиц,Содержание, %

1-210-15

2-335-45

3-420-30

4-520-30

Т аблица5 СвойстваПоказатели свойств для составов

ii:::ii::n::ii:::n:::..

| название | год | авторы | номер документа |

|---|---|---|---|

| Противопригарное покрытие для вакуумно-пленочной формовки | 1982 |

|

SU1102653A1 |

| Состав противопригарного покрытия для литейных форм и стержней | 1990 |

|

SU1766579A1 |

| Противопригарное покрытие для литейных форм и стержней | 1990 |

|

SU1822355A3 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ И ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ НА ЕГО ОСНОВЕ | 2021 |

|

RU2763056C1 |

| Противопригарная краска для графитовой литейной оснастки | 2021 |

|

RU2783778C1 |

| Противопригарное покрытие литейных форм и стержней | 1990 |

|

SU1759520A1 |

| Противопригарное покрытие для литейных форм | 1981 |

|

SU1036431A1 |

| Состав для получения противопригарно-упрочняющего покрытия литейных форм | 1990 |

|

SU1780517A3 |

| Способ изготовления отливок | 1985 |

|

SU1340886A1 |

| Самотвердеющее противопригарное покрытие для литейных форм и стержней | 1980 |

|

SU908470A1 |

Изобретение относится к литейному производству, а именно к противопригарным покрытиям преимущественно для форм, изготавливаемых вакуумно-пленочной формовкой (ВПФ) при производстве отливок из черных и цветных сплавов. Цель изобретения - повышение качества покрытия за счет улучшения технологических и противопригарных свойств. Эта цель достигается благодаря содержанию в составе на основе коллоидного графитового препарата (В-1) поливинилацетатной эмульсии и дисульфида молибдена при следующем соотношении компонентов, мас.%: поливинилацетатная эмульсия 0,5-1,0

дисульфид молибдена 2,5-4,0

коллоидный графит остальное. Благодаря полимеризации и гидролизу органических веществ, сконцентрированных на поверхности полиэтиленовой пленки, с образованием гидрофильного вещества - поливинилового спирта, и солей металлического мыла увеличивается адгезионная и когезионная прочность покрытия и кроющая способность и уменьшаются объемные напряжения в герметизирующем покрасочном слое ВПФ. Упрочнение и предохранение слоя покрытия от растрескивания повышает степень герметизации ВПФ и снижает ее газопроницаемость в требуемых пределах, что устраняет образование ужимин, просечек, газовой пористости и пригара на отливках. 5 табл.

Плотность, г/смэ 1,18 1,21

1,201,24

Седиментационная устойчивость, Я 9597

Кроющая способностьНеуд. Неуд Трещиноустой- чивость после подсушки через, мин:

10НетНет

1521

2043

Прочность, число изгибов:

для нарушения

когезии 2 2

1,26 1,28

96 Хор.

1,26 1 ,28

96

1,25 1,26

94

1,14 1,17

96

Хор. Неуд. Неуд.

Нет Нет Нет

Нет Нет Нет

Нет 1

1

для нарушения адгезии

Укрывистость: ср. ед.

не з нач ит ел ь ные

наплывы

средние

наплывы

э н ач итель ные

наплывы

нез начительные

подтеки

слабые подтеки

значительные

подтеки

Остаточная влажность после подсушки через, мин: 10 15 20

Газопроницаемость, ед. при термообработке: 700-720°С 950-ЮОО°С Газовыделенне, см3, при,Т°С 500-526 700-720

Средняя величина пригара на отливке, г

Состояние поверхности отливки

3

+

+ +

1,1 1,0 0,8

50 140

10,2 19,6

1,1 1,0 0,6

47 136

9,94 19,2

1,00,9

0,750,8

0,50,5

1,0 1,2 0,8 1,0 0,55 0,9

42 132

9,0 17,5

40 130

8,17 17,2

41 130

8,3 17,6

49 142

13,0 30,0

1,3 1,2 1,0

52 146

13,6 28,4

0,65 0,32 0,20O.fS 0,2J 0,75 0,8

Шеро- Слегка ГладкаяГладкая Гладкая Шероховатая

ховатая шерохо-матоваяблестя- желтого-газовая поужимнны ватаящаяцвета ристость продефектысечка

в виде

ужимин

Продолжение табл.5

3

+

+ +

1,0 1,2 0,8 1,0 0,55 0,9

1,3 1,2 1,0

40 130

41 130

49 142

52 146

8,17 17,2

8,3 17,6

13,0 30,0

13,6 28,4

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Противопригарное покрытие для вакуумно-пленочной формовки | 1982 |

|

SU1102653A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Покрытие для литейных форм | 1980 |

|

SU865482A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-02-23—Публикация

1988-03-09—Подача