Изобретение относится к порошковой металлургии и может быть использовано для получения заготовок крупногабаритных изделий из водного кремниевого шликера.

В технологии материалов из нитрида кремния метод водного шликерного литья практически не применяется. Это можно объяснить определенными сложностями процесса приготовления водной кремниевой суспензии из-за протекающей химической реакции взаимодействия металлического кремния с водой с выделением газообразного водорода. Интенсивность газовыделения определяется размерами час- . тиц порошка и температурой процесса.

Уменьшение размера частиц кремния, требуемое .для обеспечения седимента- ционной устойчивости суспензии, резко увеличивает скорость химической экзотермической реакции, Этот фактор является основным ограничением при выборе дисперсности исходного порошка и приводит к необходимости применять для достижения литейных свойств суспензий специальные технологические приемы: вводить дефлоку- лянты, регулировать рН среды (показатель концентрации водородных ионов), ограничивать применение различных добавок.

Известен способ получения кремниевых заготовок методом шликерного литья с использованием порошка со средневесо- вым размером dcp. 5,5 мкм. Применение более тонкодисперсного порошка - с dcp. 2,5 мкм - приводит к неконтролируемой химической реакции с бурным газовыделением. Установлено, что шликер обладает удовлетворительными литейными свойствами (минимальной вяз костью) в щелочной области рН от 6,6 до 8.5. При этом в щелочной среде реакция кремния с водой ускоряется,

ХГ

о

4 Ю W 4

следовательно, возможно использование лишь крупнозернистых порошков, что в свою очередь ухудшает седиментационную устойчивость шликера. Автором найден оптимальный компромиссный вариант между дисперсностью порошка и литейной областью рН.

Наиболее близким по технической сущности является способ получения кремниевой суспензии и шликернолитых образцов из тонкодисперсных порошков кремния.

Приготовление шликера состоит из нескольких этапов. Сначала промышленно поставляемый тонкодисперсный порошок кремния (марка порошка: Extra refined grade (IV), Kema.Nord Industrial Chemicals, Sweden) смешивают с 1.3% объемных оксида железа (II), используемым в качестве азотирующей добавки. Полученный порошок заливают дистиллированной водой и выдерживают в течение 144 часов до полного прекращения газбвыделения. После этого выдержанные суспензии фильтруют, промывают и сушат, в результате достигается формирование хорошо развитых оксидных слоев на поверхности частиц кремния. Из подготовленного таким образом порошка готовят водный шликер с содержанием твердой фазы Су 30-56% объемных.

Как следует из представленных в работе данных сед иментационного анализа, сред- невесовой размер частиц составляет 2 мкм при значении рН 9,0. В области рН меньше 7 происходит гетерокоагуляция структуры и выпадение хлопьев, т.е. осаждение коагулированных частиц кремния в результате потери седим ентационной устойчивости. Склонность к хлопьеобразованию, т.е. потеря седиментационной устойчивости, проявляется и в случае увеличения содержания твердой фазы в суспензии.

Данная технология не позволяет увеличить содержание твердой фазы сверх 56% об., при этом требуемые литейные свойства по вязкости обеспечиваются лишь в области рН 7,8-9,0. Пористость отлитых образцов составляет 28%. но применение предварительного ультразвукового диспергирования в течение 30 минут позволяет снизить значение пористости до 22%. Шликернолитые образцы максимальной плотности (пористость 19%) получены при оптимальном значении рН 9,0 и объемном содержании твердой фазы Cv 56% об. после 45-минутной обработки ультразвуком.

Способ получения воднокремниевой суспензии имеет ряд недостатков.

Получаемые данным способом суспензии имеют тиксотропный характер течения. Следовательно, практическое использовэ

ние таких шликеров для формования крупногабаритных изделий и заготовок сложной формы связано с большими трудностями, прежде всего, из-за высоких значений вязкости при малых нагрузках (что соответствует условиям как сливного, так и наливного методов шликерного формования).

Седиментационная устойчивость и удовлетворительные литейные свойства по

вязкости шликера обеспечиваются при ограниченном содержании твердой фазы (не более 56 об.%) и в узком диапазоне рН, причем оптимальное значение рН 9,0 выбрано вынужденно из-за потери седимента5 ционной устойчивости суспензии в области рН ниже 7,0. В то же время в щелочной области рН 7 увеличивается степень химического взаимодействия кремния с водой, приводящего к интенсивному газовы0 делению и образованию газовых пузырей в суспензии, которые при тиксотропном характере течения шликера удаляются лишь при ультразвуковом воздействии. Необходимость .применения ультразвукового дис5 пергирования в течение 30-45 мин для улучшения литейных свойств суспензии и повышения плотности бездефектных отливок усложняет процесс.

Кроме того, способ ориентирован на ис0 пользование определенного типа порошка, а так как общая особенность процессов водного шликерного литья состоит в высокой чувствительности к микропримесям и дисперсности материала, то переход на другой

5 тип порошка потребует своей технологической прораьотки и корректировки процесса. Далее, способ предусматривает проведение промежуточной сушки после выдерживания порошка в воде в течение 144 часов.

0 Понятно, что при массовом производстве крупногабаритных деталей ввиду ограниченной летучести воды эта стадия заметно удлиняет и усложняет процесс.

Цель изобретения - обеспечение седи5 ментационной устойчивости высококонцентрированного шликера при сохранении его минимальной вязкости в области значений .

Поставленная цель достигается тем, что

0 кремний со средневесовым размером частиц 3,0-3,5 мкм смешивают с дистиллированной водой при объемном содержании твердой фазы 57,6-61,8% в течение 100-120 ч без мелющих тел.

5 Для приготовления высококонцентрированного седиментэционно устойчивого кремниевого шликера используют тонко- дисперсный порошок кремния, полученный сухим измельчением слитков полупроводникового кремния марок КПС-1 и КПС-3,

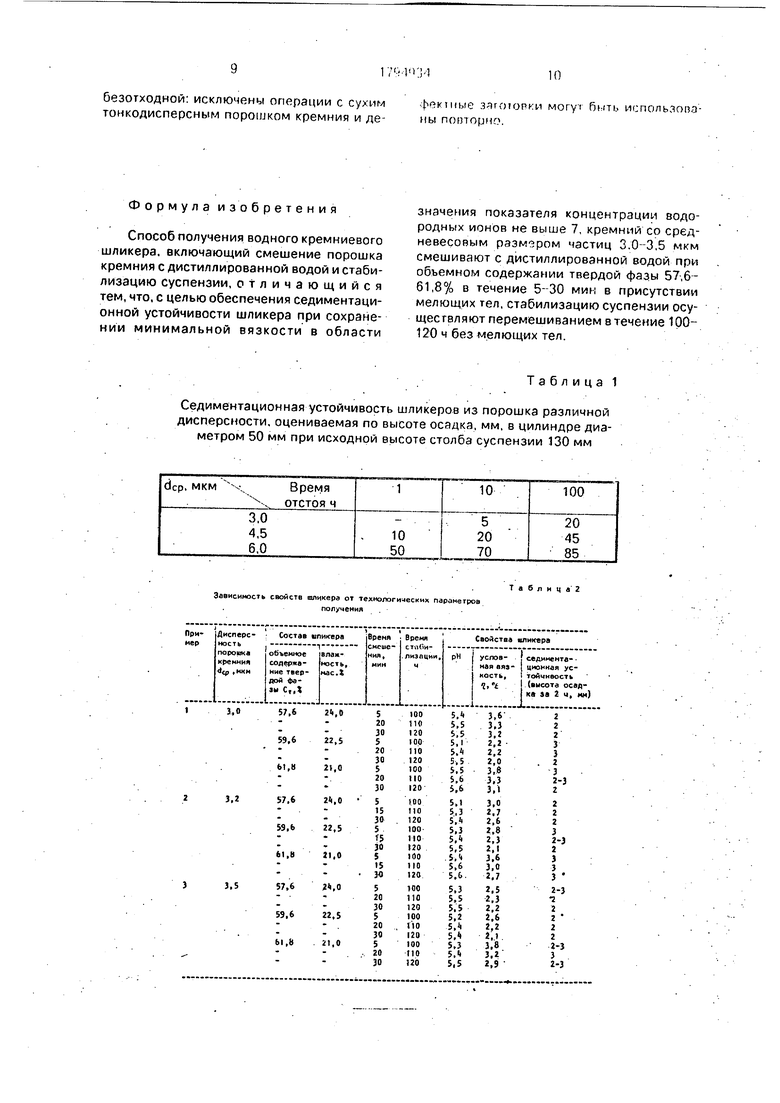

Дисперсность измельченного порошка контролируют по снимаемой на приборе Се- диграф 5000 ЕТ кривой распределения. Указанная дисперсность порошка кремния, характеризуемая средневесовым диаметром 3,0-3,5 мкм, обеспечивает, с одной стороны, получение седиментационно устойчивых суспензий (данные для сравнения с более крупными порошками представлены в табл.1), а с другой стороны еще не вызывает неконтролируемой химической реакции взаимодействия кремния с водой и обеспечивает возможность стабилизации шликера.

Порошок кремния требуемой дисперсности смешивают с 21-24% мае. дистиллированной воды до полной гомогенизации смеси. Указанное количество воды обеспечивает требуемое объемное содержание твердой фазы Cv в интервале 57,6-61.8% об,:

Содержание воды, мас.%21 22 24 Объемное содержание твердой

фазы,%61,8 60,3. 57,6 Увеличение влажности (содержание воды в суспензии) сверх 24% приводит к потере седиментационной устойчивости суспензий и, в последующем, к увеличению продолжительности набора отливок из шликера и усадки образцов. Снижение содержания воды менее 21% обусловливает повышение вязкости суспензии, ухудшение литейных свойств.

Процесс смешения проводят в присутствии мелющих тел в течение 5-30 мин, Продолжительность процесса определяется достижением однородности суспензии со стабильными вязкостью и плотностью, что не обеспечивается при продолжительности менее 5 минут. При длительности смешения сверх 30 мин начинается процесс мокрого помола кремния, сопровождаемый нарастанием интенсивности газовыделения, что недопустимо.

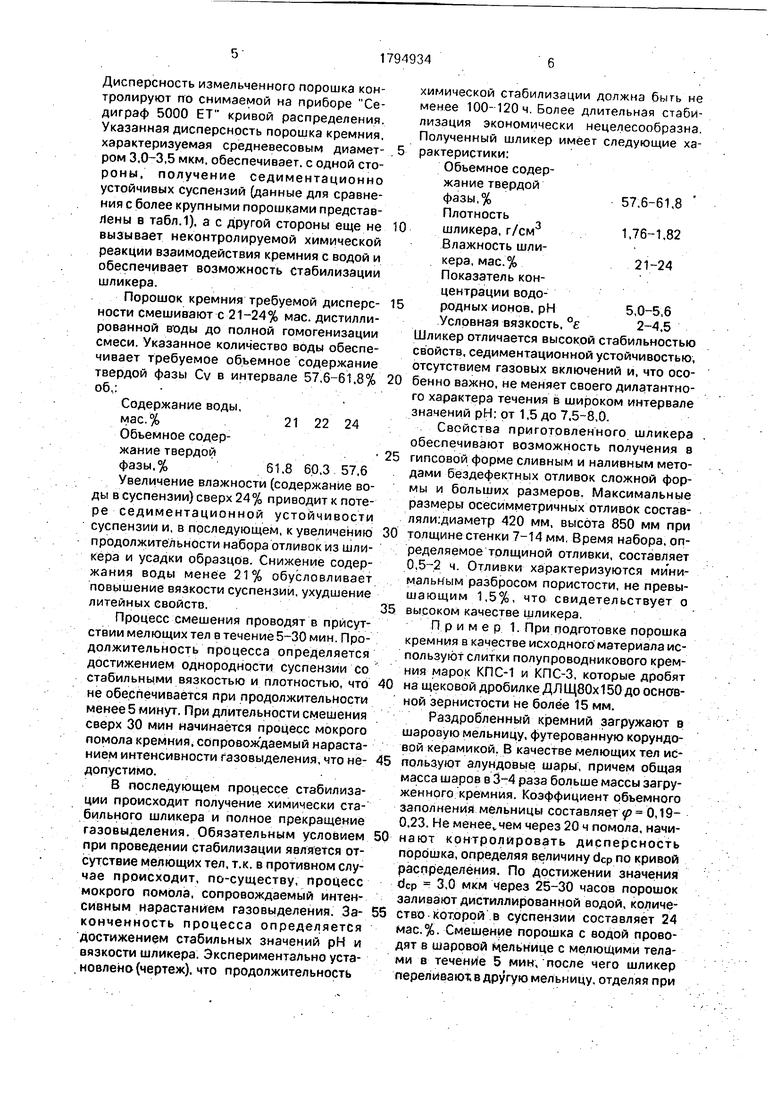

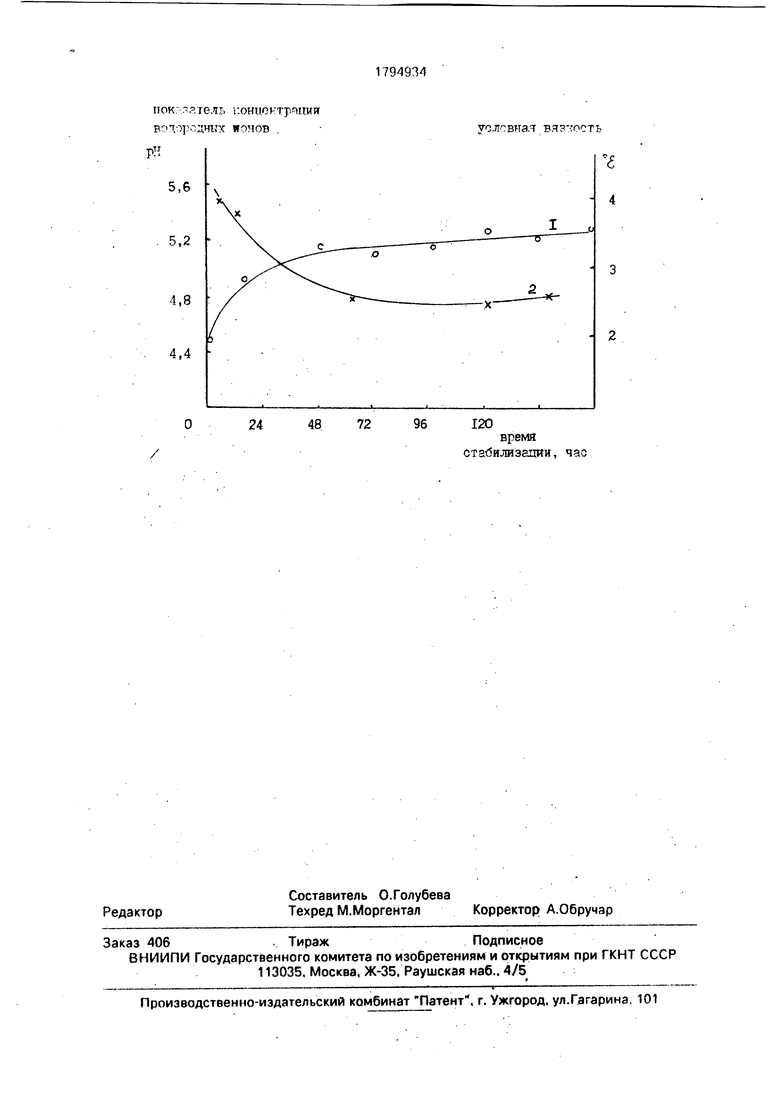

В последующем процессе стабилизации происходит получение химически стабильного шликера и полное прекращение газовыделения. Обязательным условием при проведении стабилизации является отсутствие мелющих тел, т.к. в противном случае происходит, no-существу, процесс мокрого помола, сопровождаемый интенсивным нарастанием газовыделения. Законченность процесса определяется достижением стабильных значений рН и вязкости шликера. Экспериментально установлено (чертеж), что продолжительность

химической стабилизации должна быгь не менее 100-120 ч. Более длительная стабилизация экономически нецелесообразна. Полученный шликер имеет следующие ха- 5 рактеристики:

Объемное содержание твердой

фазы,%57.6-61,8 Плотность

0 шликера, г/см31,76-1,82 Влажность шликера, мас.% 21-24 Показатель концентрации водо5родных ионов. рН 5,0-5,6 Условная вязкость. °Ј 2-4.5 Шликер отличается высокой стабильностью свойств, седиментационной устойчивостью, отсутствием газовых включений и, что осо- 0 бенно важно, не меняет своего дилатантно- го характера течения в широком интервале значений рН: от 1,5 до 7,5-8,0.

Свойства приготовленного шликера обеспечивают возможность получения в 5 гипсовой форме сливным и наливным методами бездефектных отливок сложной формы и больших размеров. Максимальные размеры осесимметричных отливок состав- ляли:диаметр 420 мм, высота 850 мм при 0 толщине стенки 7-14 мм. Время набора, определяемое толщиной отливки, составляет 0,5-2 ч. Отливки характеризуются минимальным разбросом пористости, не превышающим 1,5%, что свидетельствует о 5 высоком качестве шликера.

П р и м е р 1. При подготовке порошка кремния в качестве исходного материала используют слитки полупроводникового кремния марок КПС-1 и КПС-3, которые дробят 0 на щековой дробилке Д Л Щ80х 150 до основной зернистости не более 15 мм.

Раздробленный кремний загружают в шаровую мельницу, футерованную корундовой керамикой. В качестве мелющих тел ис- 5 пользуют алундовые шары, причем общая масса шаров в 3-4 раза больше массы загруженного кремния. Коэффициент объемного заполнения мельницы составляет f 0,19- 0.23. Не менее„чем через 20 ч помола, начи- 0 на ют контролировать дисперсность порошка, определяя величину dcp no кривой распределения. По достижении значения dcp - 3,0 мкм через 25-30 часов порошок заливают дистиллированной водой, количе- 5 ство которой в суспензии составляет 24 мас.%. Смешение порошка с водой проводят в шаровой мельнице с мелющими телами в течение 5 мин, после чего шликер переливаю в другую мельницу, отделяя при

этом мелющие тела, для проведения процесса стабилизации. Стабилизацию шлике.- рз осуществляют в течение 100 ч. Изменением продолжительности измельчения кремния от 20 до 48 ч достигается получение порошка различной дисперсности с величиной dcp от 6,5 до 2,5 мкм.

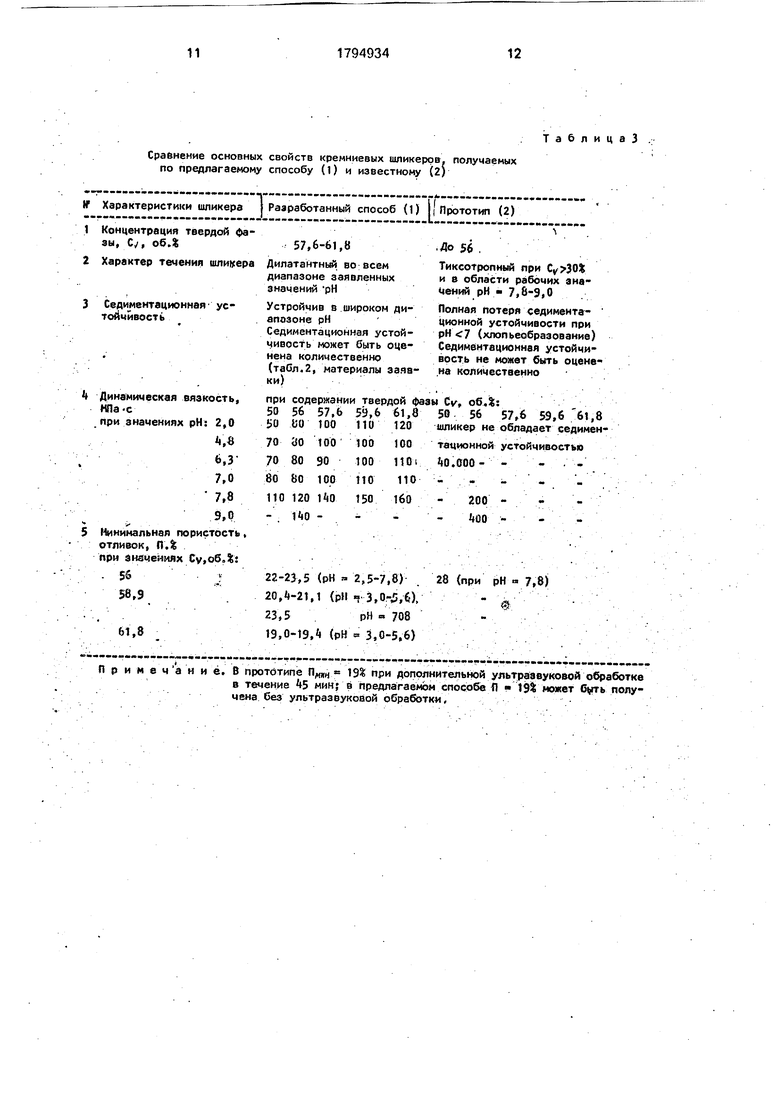

Параметры шликеров, полученных описанным способом, отличающиеся временем смешения, стабилизации, объемным содержанием твердой фазы и дисперсностью порошка кремния, представлены в таблице 2.

Пример 2. Измельчение кремния до дисперсности порошка, характеризуемой, величиной dcp .3,2 мкм, проводят согласно описанию примера 1.

К порошку добавляют дистиллированную воду в количестве 24; 22,5 или 21,0 мае.%, от состава шликера, что соответствует объемному содержанию твердой фазы 57,6; 59,6; 61,8%. Смешение компонентов осуществляют в течение 5 минут в присутствии мелющих тел, после чего шликер переливают в другую мельницу, отделяя при этом мелющие тела. Стабилизацию шликера осуществляют в.течение 100 ч. Время смешения меняют в интервале 5-30 минут, а стабилизации - 100-120 ч.

Пример 3. Измельчение кремния до дисперсности порошка, характеризуемой величиной dcp 3.5 мкм, проводят согла о описанию примера 1. К порошку добавляют дистиллированную воду в количестве 24,0 мас.% от состава шликера, что соответствует объемному содержанию твердой фазы 57.6%.

Смешение компонентов проводят в присутствии мелющих тел при различной продолжительности процесса: 5,20,30 мин. Последующую стабилизацию шликера после удаления мелющих тел осуществляют до полной гомогенизации в течение 100,110 или 120ч.- .

Свойства полученных шликеров приведены в табл.2,

Из экспериментальных данных следует, что сокращение продолжительности процесса до 2-3 мин не обеспечивает получение седиментэцио.нно устойчивого шликера, его тиксотропно-дилатантный характер течения свидетельствует о неполной гомогенизации.

Увеличение продолжительности смешения сверх 30 мин связано с протецэнием химической реакции кремния с водой в процессе мокрого помола и требует более длительной последующей гомогенизации в присутствии кислоты для полного подавления газовыделения. В случае 60-минутного смешения происходит длительное газовыделение, загасить которое стабилизацией в течение 100-160 ч не удается даже в присутствии кислоты.

Оптимальное время стабилизации шликера 100-120 ч. Уменьшение продолжительности связано с незавершенностью процесса, о чем свидетельствуют большая

вязкость суспензии и ее меньшая седимен- тационная устойчивость, а увеличение времени смешения сверх 120 ч экономически нецелесообразно.

Шликер, получаемый по заявляемому способу, имеет дилатантный характер течения в широком диапазоне значений рН, т.е. обладает минимально возможной вязкостью. В заявленной области значений рН 7 шликер не содержит газовых включений, следовательно, отсутствует необходимость его ультразвуковой обработки.

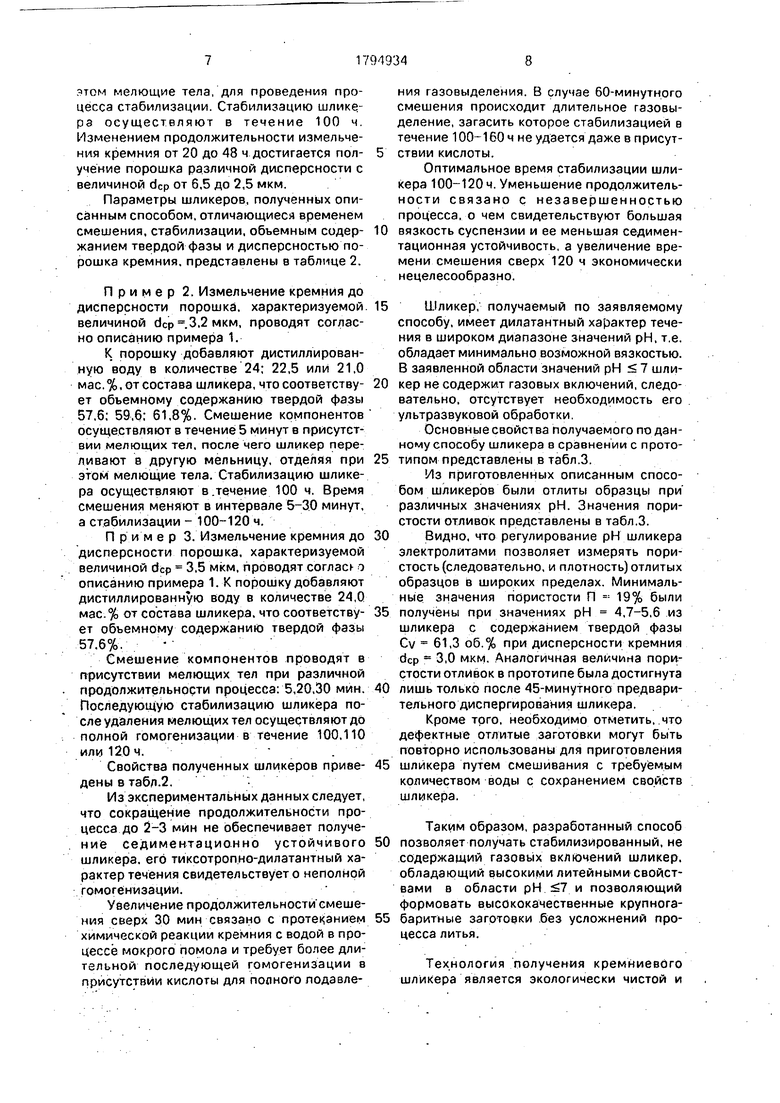

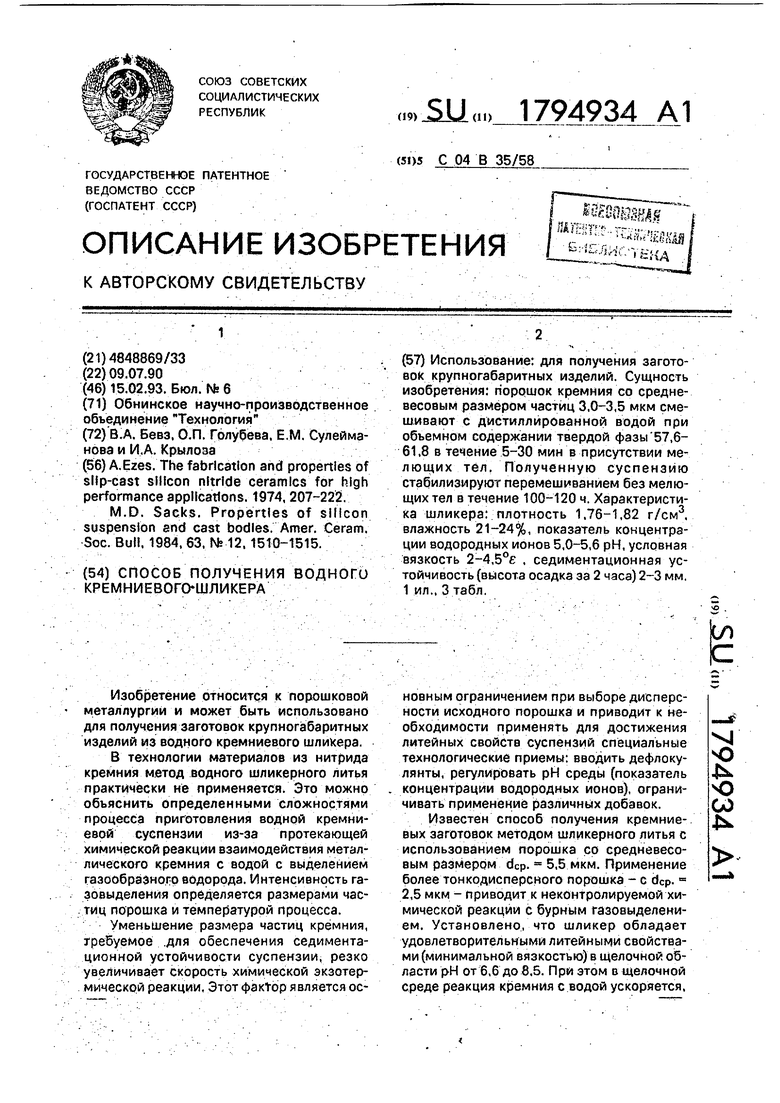

Основные свойства получаемого по данному способу шликера в сравнении с прототипом представлены в табл.3.

Из приготовленных описанным способом шликеров были отлиты образцы при различных значениях рН. Значения пористости отливок представлены в табл.3.

Видно, что регулирование рН шликера электролитами позволяет измерять пористость (следовательно, и плотность) отлитых образцов в широких пределах. Минимальные значения пористости П - 19% были

получены при значениях рН 4,7-5,6 из шликера с содержанием твердой фазы Cv 61,3 об.% при дисперсности кремния dcp - 3,0 мкм. Аналогичная величина пористости отливок в прототипе была достигнута

лишь только после 45-минутного предварительного диспергирования шликера.

Кроме того, необходимо отметить, что дефектные отлитые заготовки могут быть повторно использованы для приготовления

шликера путем смешивания с требуемым количеством воды с сохранением свойств шликера.

Таким образом, разработанный способ позволяет получать стабилизированный, не содержащий газовых включений шликер, обладающий высокими литейными свойствами в области рН 7 и позволяющий формовать высококачественные крупнога- баритные заготовки .без усложнений процесса литья.

Технология получения кремниевого шликера является экологически чистой и

Формула изобретения

Способ получения водного кремниевого шликера, включающий смешение порошка кремния с дистиллированной водой и стабилизацию суспензии, отличающийся тем, что, с целью обеспечения седиментаци- онной устойчивости шликера при сохранении минимальной вязкости в области

значения показателя концентрации водородных ионов не выше 7, кремний со сред- невесовым размером частиц 3.0-3,5 мкм смешивают с дистиллированной водой при объемном содержании твердой фазы 57,6- 61,8% в течение 5--30 мин в присутствии мелющих тел, стабилизацию суспензии осуществляют перемешиванием втечение 100- 120 ч без мелющих тел.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КВАРЦЕВОЙ КЕРАМИКИ | 2002 |

|

RU2215711C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИПРИГАРНОЙ КРАСКИ | 2003 |

|

RU2254203C1 |

| Способ получения высококонцентрированной муллитовой суспензии | 1991 |

|

SU1807040A1 |

| Шликер для изготовления огнеупорных изделий | 1983 |

|

SU1143730A1 |

| Способ получения композиции для изготовления литейных форм по выплавляемым моделям | 1976 |

|

SU944724A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ КВАРЦЕВОГО СТЕКЛА С РЕГУЛИРУЕМОЙ ПЛОТНОСТЬЮ | 2008 |

|

RU2365563C1 |

| Шликер | 1972 |

|

SU444760A1 |

| ШЛИКЕР ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2023 |

|

RU2831528C1 |

| Шликерная смесь для изготовления керамических стержней и форм | 1985 |

|

SU1310089A1 |

| СПОСОБ 3D-ПЕЧАТИ ИЗДЕЛИЙ АКТИВИРОВАННОЙ УЛЬТРАЗВУКОМ СТРУЕЙ ПОРОШКОВОГО МАТЕРИАЛА, ПЛАСТИФИЦИРОВАННОГО ТЕРМОПЛАСТИЧНОЙ СВЯЗКОЙ | 2021 |

|

RU2777114C1 |

Использование: для получения заготовок крупногабаритных изделий. Сущность изобретения: порошок кремния со средне- весовым размером частиц 3,0-3,5 мкм смешивают с дистиллированной водой при объемном содержании твердой фазы 57,6- 61,8 в течение 5-30 мин в присутствии мелющих тел. Полученную суспензию стабилизируют перемешиванием без мелющих тел в течение 100-120 ч. Характеристика шликера: плотность 1.76-1,82 г/см3, влажность 21-24%, показатель концентрации водородных ионов 5,0-5,6 рН, условная вязкость 2-4,5°е . седиментациейная устойчивость (высота осадка за 2 часа) 2-3 мм. 1 ил., 3 табл.

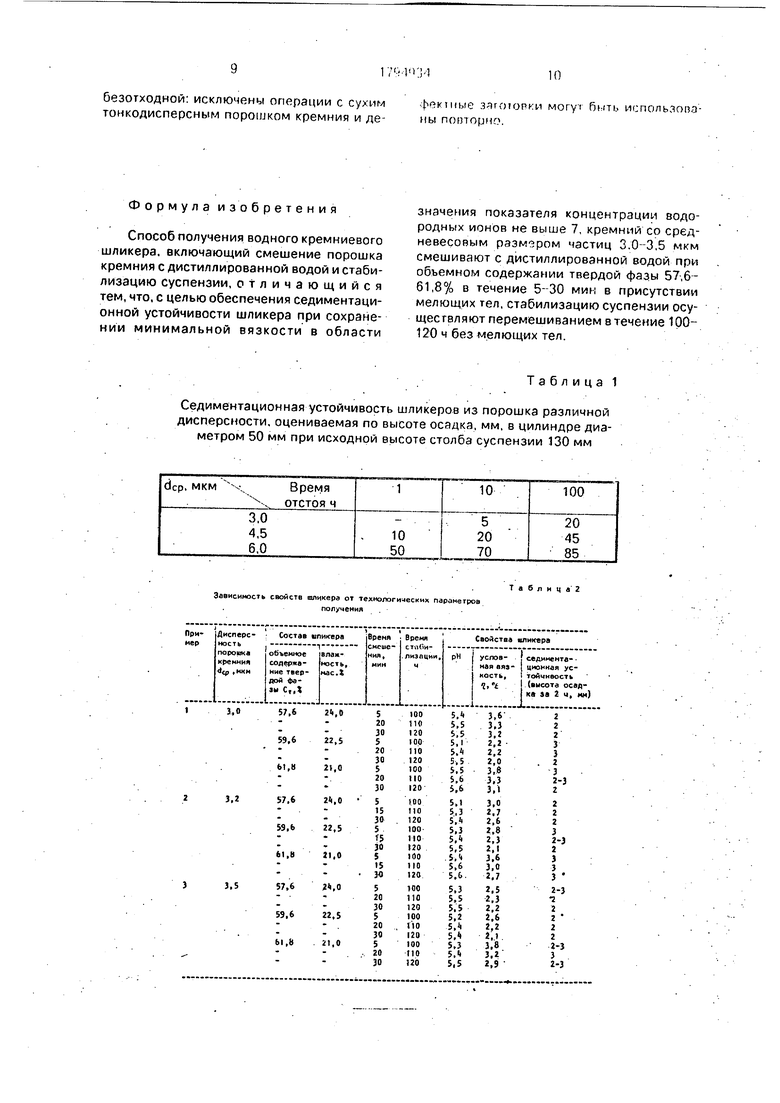

Таблица 1

Седиментационная устойчивость шликеров из порошка различной дисперсности, оцениваемая по высоте осадка, мм, в цилиндре диаметром 50 мм при исходной высоте столба суспензии 130 мм

Зависимость свойств шликере от технологических параметров получения .

Таблица2

Сравнение основных свойств кремниевых шликеров, получаемых по предлагаемому способу (1) и известному (2)

N Характеристики шликера } Разработанный способ

Концентрация твердой фазы, Cj, об.%

Характер течения шликера

Седиментационная устойчивость

Динамическая вязкость, НПа-с при значениях рН: 2,0

м б,з7,0

7,8

-f1

Минимальная пористость, отливок, fl.fe при знамениях Су,об„%:

. - ss : j

58,9

61,8

57,6-61,8

Дилатантный вовсем диапазоне заявленных значений рН

Устройчив в .широком диапазоне рН Седиментационная устойчивость может быть оценена количественно (табл.2, материалы заявки)

при содержании твердой фазы Cv о6.%:

До 56 .

Тиксотропны и в области чений рН -

Полная поте ционной уст рН 7 (хлоп Седиментаци вость не мо на количест

50 56 5 шликер не о

тационной у «0.000-

- 200 Ш 22-23,5 (рН 2,5-7,8) 20,1-21,1 (рН гЗ.О.), 23,5рН 708

ig.o-ig.A (рн з,о-5,б

28 (при рН

Прим е ч а и и ё. В прототипе Пм„ч 19% при дополнительной ультразвуковой обработке в течение 45 мин; в предлагаемом способе П 19 может быть полу- чена без ультразвуковой обработки.

ТаблицаЗ

.ill

Прототип (2)

До 56 .

Тиксотропный при и в области рабочих значений рН - 7,8-9,0

Полная потеря седимента- ционной устойчивости при рН 7 (хлопьеобразование) Седиментационная устойчивость не может быть оценена количественно

Cv о6.%:

50 56 57,6 59,6 61,8 шликер не обладает седиментационной устойчивостью «0.000- -

- 200 Ш 28 (при рН «

.

7,8)

1юк...,.телт концентрации

вот.ородчих «томов

/

2448 72 96 120

время стабилизации, чао

условная влз :остъ

| A.Ezes | |||

| The fabrication and properties of slip-cast silicon nitride ceramics for high performance applications | |||

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| M.D | |||

| Sacks | |||

| Properties of silicon suspension and cast bodies | |||

| Amer | |||

| Ceram | |||

| Soc | |||

| Bull | |||

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1993-02-15—Публикация

1990-07-09—Подача