Изобретение относится к машиностроению, в частности к технологии восстановления деталей машин, и может быть использовано при ремонтах машин.

Цель изобретения - повышение качества и точности восстанавливаемых поверхностей деталей.

Сущность изобретения со стоит в том, что на восстанавливаемзпо поверхность детали наносят частицы тугоплавких металлов, например карбиды вольфрама, титана и др., заданной величины и сплошности методом электроискрового покрытия (легирования) с последующим электромеханическим обкатыванием этой поверхности двумя твердосплавными роликами, подключенными к электрическому току напряжением 2-4 В, силой тока 300-600 А, причем сила давления роликов на деталь составляет 800-1000 Н.

При электроискровом нанесении на поверхность детали тугоплавких частиц последние крепко сцепляются с основным металлом и хаотично распределяются по площади с заданной сплошностью. При этом деталь увеличивается

в размере, например по диаметру. Увеличение размера зависит от величины (объема) нанесенных частиц, т.е. от режима злектроискрового покрытия.

После злектроискрового покрытия или одновременно с ним восстанавливаемая поверхность подвергается обкатыванию твердосплавными роликами, при этом в зоне контактов роликов и детали возникает локализованный нагрев некоторого объема металла детали и тугоплавких частиц до температуры 700-1000 С. Этот участок становится сильно пластичным, а тугоплавкая частица еще твердой. Под действием давления роляков тугоплавкая частица вдавливается в нагретый пластичный металл, вытесняя некоторый объем металла на поверхность детали. При вытеснении металла он т,е- чет и Плотно обволакивает тугоплавкую чaJCтицy. Здесь же происходит ин- те«сив 1ый диффузионный процесс и растворение одних составляющих в другие, образуя новую структуру поверхностного слоя детали. Обкатные ролики нивелируют выдавленный металл формируя при зтом поверхность и шероховатость. -

Множество тугоплавких частиц, расположенных на поверхности детали, после их вдавливания в основной металл и последующего нивелирования поверхности роликами образуют восстановленный слой детали.

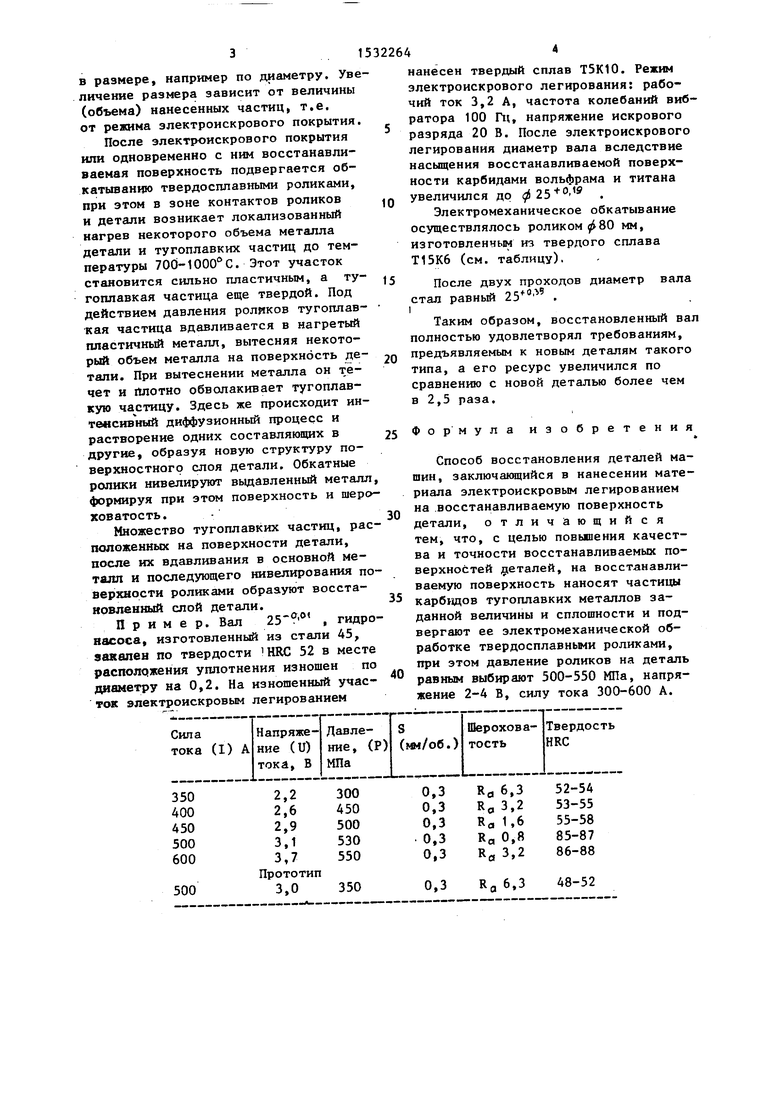

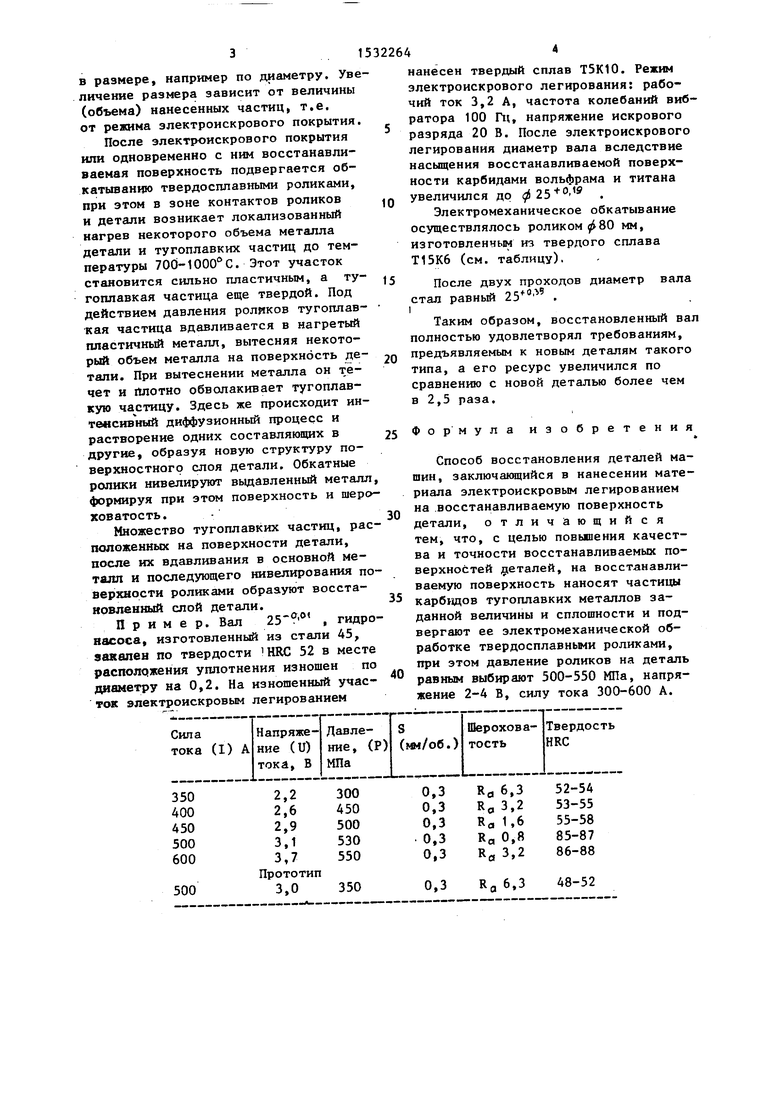

Пример. Вал , гидронасоса, изготовленный из стали 45, закален по твердости 1HRC 52 в месте расположения уплотнения изношен по дааметру на 0,2. На изношенный участок электроискровым легированием

0

Q

нанесен твердый сплав Т5К10. Режим электроискрового легирования: рабочий ток 3,2 А, частота колебаний вибратора 100 Гц, напряжение искрового разряда 20 В. После злектроискрового легирования диаметр вала вследствие насыщения восстанавливаемой поверхности карбидами вольфрама и титана увеличился до 25

Электромеханическое обкатывание осуществлялось роликом 80 мм, изготовленным из твердого сплава Т15К6 (см. таблицу).

После двух проходов диаметр стал равный .

вала

Таким образом, восстановленный вал полностью удовлетворял требованиям, предъявляемым к новым деталям такого типа, а его ресурс увеличился по сравнению с новой деталью более чем в 2,5 раза.

Формула изобретения

Способ восстановления деталей машин, заключающийся в нанесении материала электроискровым легированием на восстанавливаемую поверхность детали, отличающийся тем, что, с целью повышения качества и точности восстанавливаемых поверхностей ;д1еталей, на восстанавливаемую поверхность наносят частицы карбвдов тугоплавких металлов заданной величины и сплошности и подвергают ее электромеханической обработке твердосплавными роликами, при этом давление роликов на деталь равным выбирают 500-550 МПа, напряжение 2-4 В, силу тока 300-600 А.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления цилиндрических длинномерных изделий | 1989 |

|

SU1764968A1 |

| СПОСОБ ЛЕГИРОВАНИЯ СВАРНОГО ШВА ПРИ ДУГОВОЙ СВАРКЕ В СРЕДЕ УГЛЕКИСЛОГО ГАЗА | 2012 |

|

RU2492979C1 |

| СПОСОБ НАНЕСЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ | 2011 |

|

RU2484180C2 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2101145C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛИ | 2002 |

|

RU2231430C2 |

| СПОСОБ НАНЕСЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ С АРМИРУЮЩИМ ЭФФЕКТОМ | 2005 |

|

RU2304185C1 |

| СПОСОБ НАНЕСЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ | 2013 |

|

RU2545858C1 |

| СПОСОБ ОБРАБОТКИ СОПРЯГАЕМЫХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ И/ИЛИ ЧУГУННЫХ ДЕТАЛЕЙ | 2009 |

|

RU2410212C2 |

| СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ НА ПОВЕРХНОСТИ ДЕТАЛИ | 2016 |

|

RU2629139C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ НА ИЗНАШИВАЕМЫЕ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2598738C2 |

Изобретение относится к машиностроению, может найти применение в различных отраслях машиностроения, может эффективно использоваться при восстановлении деталей с малой величиной износа, до 0,4 мм, таких как плунжеры, штоки, валы, пуансоны и др., а также может использоваться для восстановления бракованных деталей, которые прослаблены по размеру. Цель изобретения - повышение качества и точности восстанавливаемых поверхностей. На восстанавливаемую деталь наносятся частицы тугоплавких металлов заданной величины и сплошности методом электроискровой обработки. Затем выполняют электромеханическое обкатывание этой детали двумя твердосплавными роликами, подключенными к источнику электрического тока напряжением 2 - 4 В и током 300 - 600 А. 1 табл.

| Грохольский Н.Ф | |||

| Восстановление деталей машин и | |||

| механизмов сваркой и наплавкой | |||

| М.: Машиностроение, 1966 | |||

| Аскинази Б.М | |||

| Упрочнение и восстановление деталей электромеханической обработкой, М.: Машиностроение, 1977, с | |||

| Прялка для изготовления крученой нити | 1920 |

|

SU112A1 |

| Иванов Г.П | |||

| Технология электроискрового упрочнения инструментов и деталей машин | |||

| И.: Машгиз, 1961, с | |||

| Переносная печь-плита | 1920 |

|

SU184A1 |

Авторы

Даты

1989-12-30—Публикация

1988-01-12—Подача