Изобретение относится к электрическим методам обработки материалов и может быть использовано для легирования, упрочнения и повышения коррозионной стойкости различных деталей машин и инструментов.

Известен способ электроискрового нанесения покрытий, при котором электроду аноду сообщают ультразвуковые крутильные колебания, а детали - катоду низкочастотные механические вибрации в плоскости, перпендикулярной направлению продольной составляющей колебаний электрода анода.

При соприкосновении электрода-катода с поверхностью детали анода, осуществляется в месте контакта цикл продольно-крутильных ультразвуковых колебаний, способствующих активации поверхности изделий и улучшению диффузионного процесса проникновения легирующих элементов наносимого материала (авт.св. N 1002124, кл. В 23 Р 1/18, 1983).

Уплотняющее деформирующее воздействие ультразвуковых колебаний по этому способу слабо выражено и сводится к выравнению слоя на небольшой длине (примерно 10 мкм), определяемой амплитудой продольно-крутильных колебаний, а низкочастотные механические вибрации детали катода малоэффективны.

Кроме того, вследствие отсутствия согласования по времени между импульсами разрядного тока и ультразвуковыми колебаниями электрода, определяющими скорость электрода к моменту искрового разряда, нарушается стабильность по интенсивности искровых разрядов, что ухудшает качество покрытия и снижает эффективность процесса легирования.

Известен также способ электроискрового легирования, когда нанесение покрытия для улучшения качества совмещено с последующим электроконтактным обкатыванием детали. Легирующий электрод устанавливается между упрочняющими роликами, поджимаемых к детали с необходимым рабочим давлением, и на него подается напряжение от генератора электрических импульсов, а упрочняющие ролики подключены к низковольтному источнику питания для получения тока большой силы через место их контакта с поверхностью детали. При вращении детали электрод, вследствие упругого закрепления и шероховатости поверхности вибрирует и совершает нанесение покрытия, а ролики, соприкасаясь с поверхностью детали, вращаются и выполняют электромеханическое упрочнение (авт. св. N 656791, кл. В 23 P 1/10, 1/12, 1979). Однако указанный способ, в силу неравномерности разогрева места обработки, вызывает появление внешних повреждений слоя (микротрещин, выкрашиваний, отслаиваний) и приводит к отпуску термообработанной основы детали и самого легированного слоя.

Задачей, решаемой изобретением, является повышение эффективности процесса легирования и качества слоя покрытия за счет увеличения его твердости, сплошности и уменьшения шероховатости.

Для решения поставленной задачи согласно способу электроискрового легирования, включающему электроэрозионное нанесение покрытия вибрирующим электродом и последующее пластическое деформирование нанесенного слоя вращающимся диском, поджимаемым к поверхности детали, деформирование осуществляют торцевой поверхностью диска, при этом легирующий электрод имеет общую ось вращения с диском, на который накладывают ультразвуковые колебания.

Временное отстаивание пластического деформирования от электроэрозионного нанесения покрытия не превышает времени затвердения переносимых частиц материала электрода.

Электроискровое легирование по предложенному способу осуществляют устройством, содержащим упруго подвешенный электрод и дисковый деформирующий элемент с торцевой рабочей поверхностью, закрепленный на введенной в устройство ультразвуковой колебательной системе со стержневым концентратором, в осевой ступенчатой полости которого размещен с возможностью осевых перемещений электродержатель, при этом легирующие электроды расположены в радиальных пазах, выполненных в диске, а колебательная система подпружинена в направлении обрабатываемого изделия.

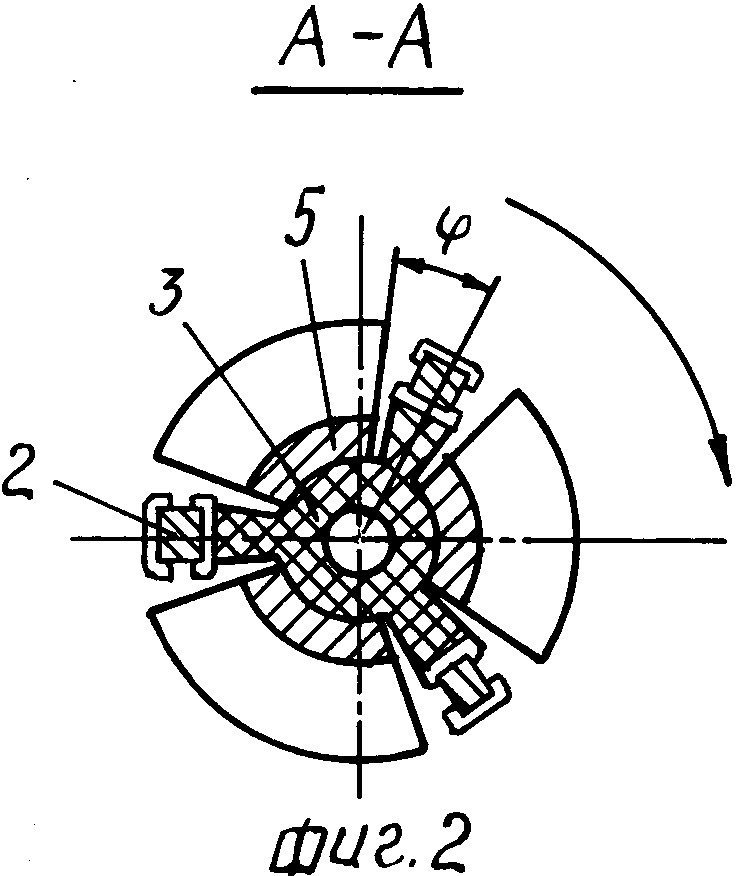

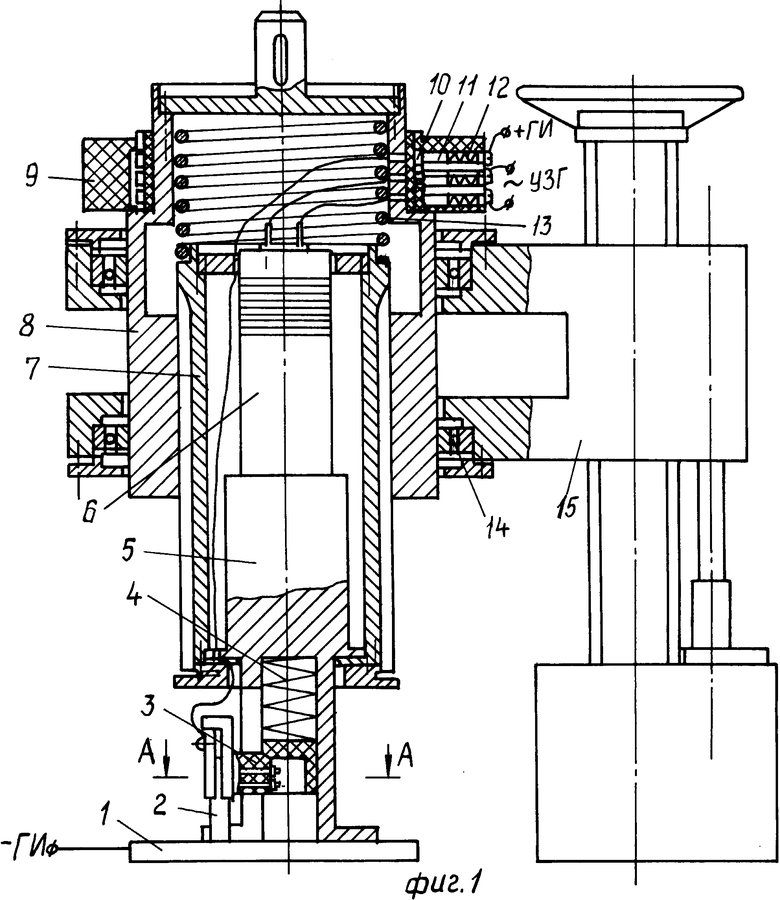

На фиг. 1 показан общий вид устройства; на фиг. 2 разрез А-А на фиг.1.

Электроискровой промежуток образован обрабатываемой деталью 1 и легирующими электродами 2, закрепленными в держателе 3, выполненном из термостойкого электроизоляционного материала. Держатель с пружиной 4 размещают внутри ступенчатой полости стержневого концентратора 5 акустической системы с возможностью перемещения его в осевом направлении по сквозным пазам, выполненным в полой нижней части концентратора.

Дисковый деформирующий элемент 5а закрепляют (пайкой) на конце концентратора так, чтобы его радиальные пазы совпадали с пазами на концентраторе или выполняют за одно целое. Акустическую систему с магнитострикционным преобразователем 6 размещают внутри полого вала 7, получающего вращательный момент посредством шлицевого соединения от втулки 8.

На втулке имеются щеткодержатель 9 с токосъемными кольцами 10, щеточными контактами 11 и пружинами 12 для подключения к устройству двух источников тока: генератора импульсного тока с разобщенной связью с искровым промежутком для питания легирующих электродов и ультразвукового генератора для питания акустической системы. Генератор импульсного тока положительным полюсом (+ГИ) подключен к щеточному контакту, а отрицательным полюсом (-ГИ) к обрабатываемому изделию.

Вал с закрепленной внутри акустической системой поджимается к обрабатываемой поверхности пружиной 13. Втулка установлена на подшипниках 14 в приспособлении 15, обеспечивающего вертикальное перемещение и плавную подачу инструмента к обрабатываемой детали.

Привод устройства осуществляют от электродвигателя (не показан), связанного с осью вращения на втулке шлицевого соединения.

Способ реализуется следующим образом.

К детали 1, укрепленной на подвижном столе, подводится с помощью ходовой передачи 15 устройство. Создается необходимое давление стержневого концентратора 5 и деформирующего диска 5а на обрабатываемую поверхность детали за счет пожатия пружины 13. Регулируя положение легирующих электродов 2 по вертикали в держателе 3, подбирают степень сжатия пружины 4, обеспечивая запас давления на расход электродов. Легирующие электроды устанавливают внутри радиальных пазов деформирующего диска так, чтобы деформирующая обработка наносимого слоя осуществлялась по всей его ширине за электродами.

Затем включают электродвигатель и источники питания. Втулка 8 с помощью шлицевого соединения передает вращательный момент валу 7 с закрепленной внутри него акустической системой. Легирующие электроды, двигаясь по окружности, наносят покрытие, а радиальные выступы деформирующего диска осуществляют ультразвуковое деформирование слоя. Наличие шероховатости детали и упругой опоры легирующих электродов на стержневой концентратор, позволяет поддерживать при их движении пробивной зазор, что дает возможность более эффективно использовать безвибрационное легирование с применением высокочастотных генераторов, в которых выделение импульсов тока происходит независимо от контактов электродов с обрабатываемой поверхностью.

Изменяя электроакустические, электрические и механические параметры способа получают покрытия различной толщины, твердости и шероховатости с производительностью до 10 см2/мин.

Конкретное выполнение предлагаемого способа электроискрового легирования с применением описанного устройства проводилось на образцах из стали 30 х 13. В качестве материала легирующего электрода применялся сплав феррохром. Использовалась акустическая система мощностью 2,5 кВт с частотой У3 колебаний 26 кГц и амплитудой ультразвуковых колебаний приблизительно 50 мкм. Деформирование покрытия в пластичном состоянии достигалось при скоростях вращения 600-1200 об/мин при центральном угле "фи" положения середины электрода в пазу деформирующего диска, отсчитанного от передней кромки радиального выступа 10-20o; энергии импульсных разрядов 0,06-1,0 Дж с частотой следования до 800 Гц; диаметре деформирующего дискового элемента ≈ 50 мм.

Результаты экспериментальных исследований показали, что по сравнению с известными способами:

сплошность покрытия увеличилась с 80 до 97

микротвердость увеличилась с 400-500 до 800-900 кгс/мм2;

шероховатость слоя увеличилась с 5-10 мкм до 1,5-2,5 мкм;

толщина слоя увеличилась с 50-100 мкм до 20-50 мкм.

Деформирование слоя ультразвуковым вращающимся дисковым инструментом по предложенному способу изменяет физико-механические свойства наносимого слоя покрытия.

Эффективнее осуществляется легирование и микрозакалка наносимого слоя, повышается содержание в нем неравновесных систем со сверхмелкозернистой структурой карбидов, интерметаллидов и аморфных фаз, обладающих повышенной износостойкостью6 жаростойкостью и коррозионной стойкостью.

Использование устройства обеспечивает качественное с высокой производительностью нанесение покрытий, существенно уменьшая высоту микронеровностей слоя, улучшая его сплошность и плотность, увеличивая микротвердость. Процесс нанесения покрытия не вызывает отпуск слоя и основы обрабатываемого материала и позволяет осуществлять его на термообработанные детали.

Применение данного способа для нанесения износостойких и коррозионно-стойких покрытий по большим площадям рабочих поверхностей различных деталей машин и инструментов, эксплуатирующихся в экстремальных условиях, позволяет поднять срок их службы в несколько раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 1994 |

|

RU2072282C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2119414C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2108212C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1999 |

|

RU2164844C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1994 |

|

RU2093323C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1996 |

|

RU2130368C1 |

| МНОГОЭЛЕКТРОДНЫЙ ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ЛЕГИРОВАНИЯ | 1995 |

|

RU2111095C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1995 |

|

RU2093324C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1994 |

|

RU2074796C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1996 |

|

RU2126315C1 |

Использование: изобретение относится к электрическим методам обработки и может быть использовано для упрочнения деталей машин и инструментов. Сущность изобретения: нанесение покрытия осуществляют вибрирующим электродом с последующим пластическим деформированием нанесенного слоя. Деформирование осуществляют торцовой поверхностью диска. Легирующий электрод имеет общую ось вращения с диском, на который накладывают ультразвуковые колебания. Временное отставание пластического деформирования от электроэрозионного нанесения покрытия не превышает времени затвердевания переносимых частиц материала электрода. Легирующие электроды расположены в радиальных пазах, выполненных в диске. Колебательная система подпружинена в направлении обрабатываемого изделия. 2 с. и 1 з.п.ф-лы, 2 ил.

| SU, авторское свидетельство, 656791, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-01-10—Публикация

1995-06-06—Подача