Изобретение относится к точному приборостроению, в частности к парам прения вращательного и поступательного движения с малым сопротивлением трению при длительном ресурсе работы, и может быть использовано в приборах времени, в микроэлектромашинах, измерительных приборах и в радиоэлектронной аппаратуре.

Цель изобретения - уменьшение трения и повышение несущей способности, а также повышение ресурса узла трения и упрощение дозировки жидкости в зазор между рабочими поверхностями узла трения.

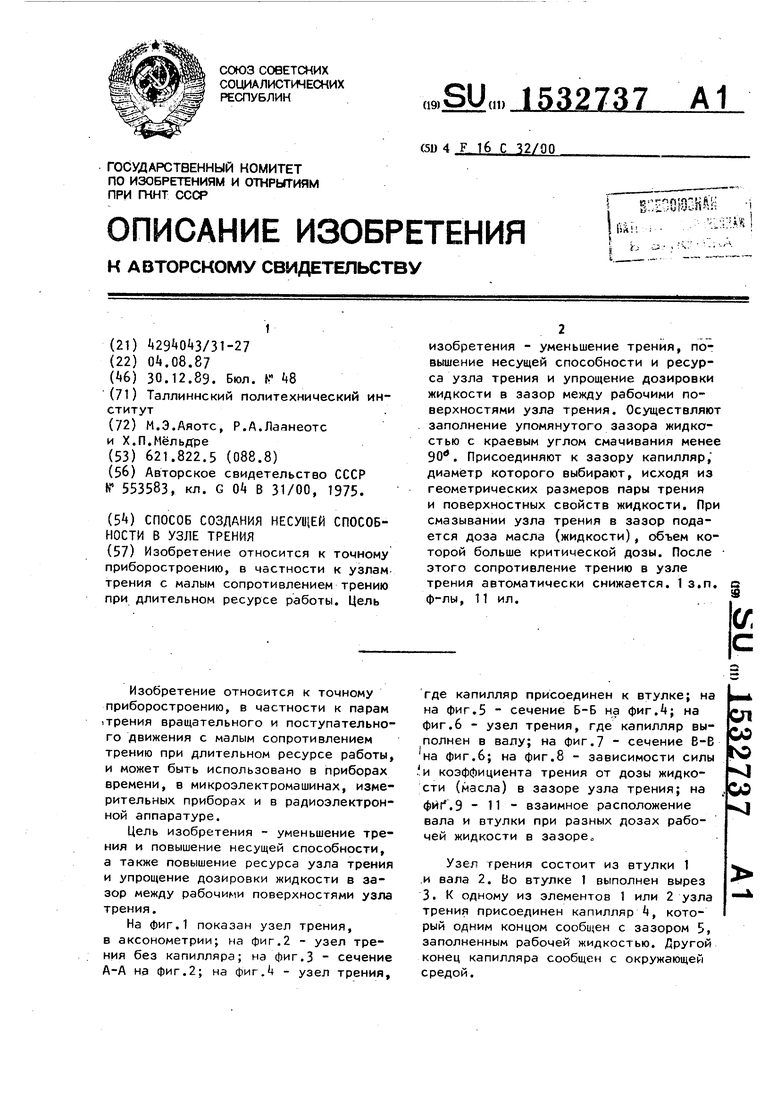

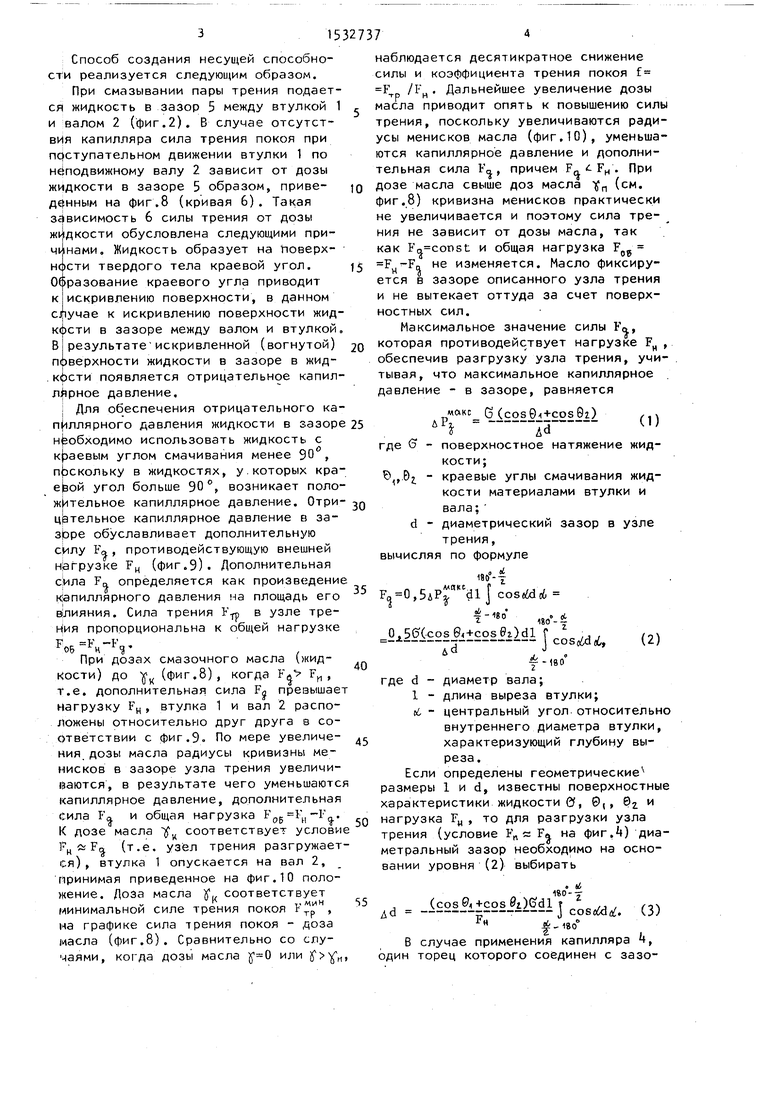

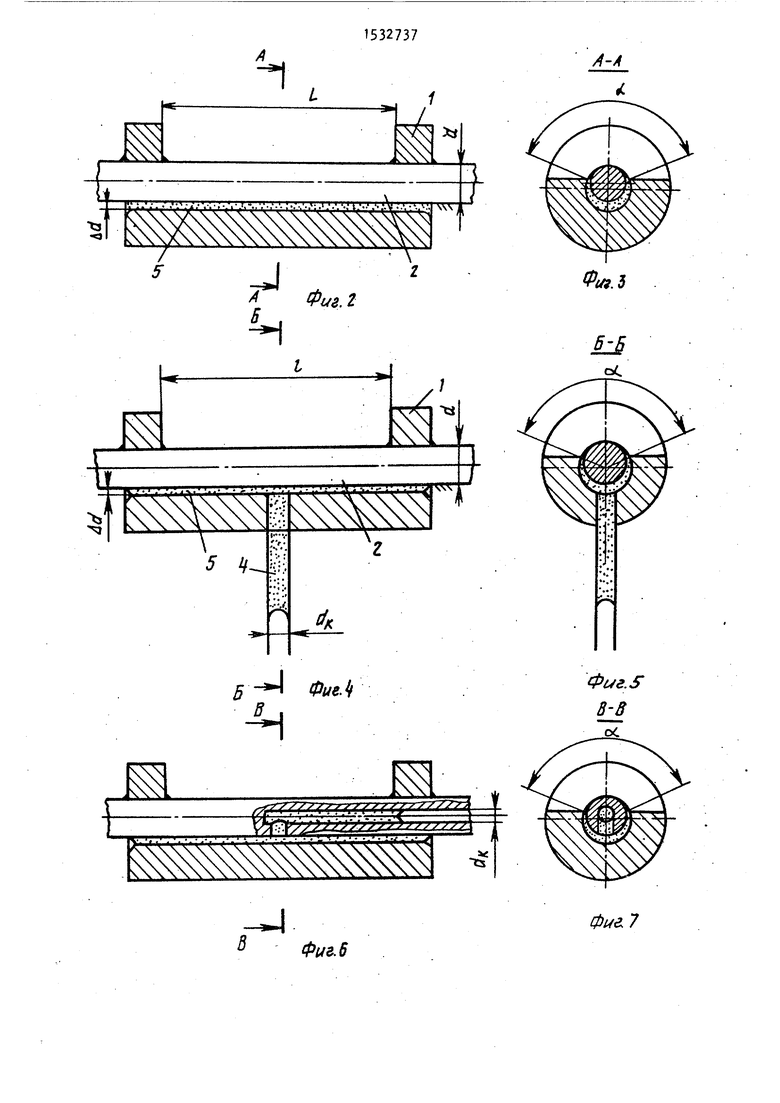

На фиг.1 показан узел трения, в аксонометрии; на фиг.2 - узел трения без капилляра; на фиг.З - сечение А-А на фиг.2; на фиг.Ц - узел трения,

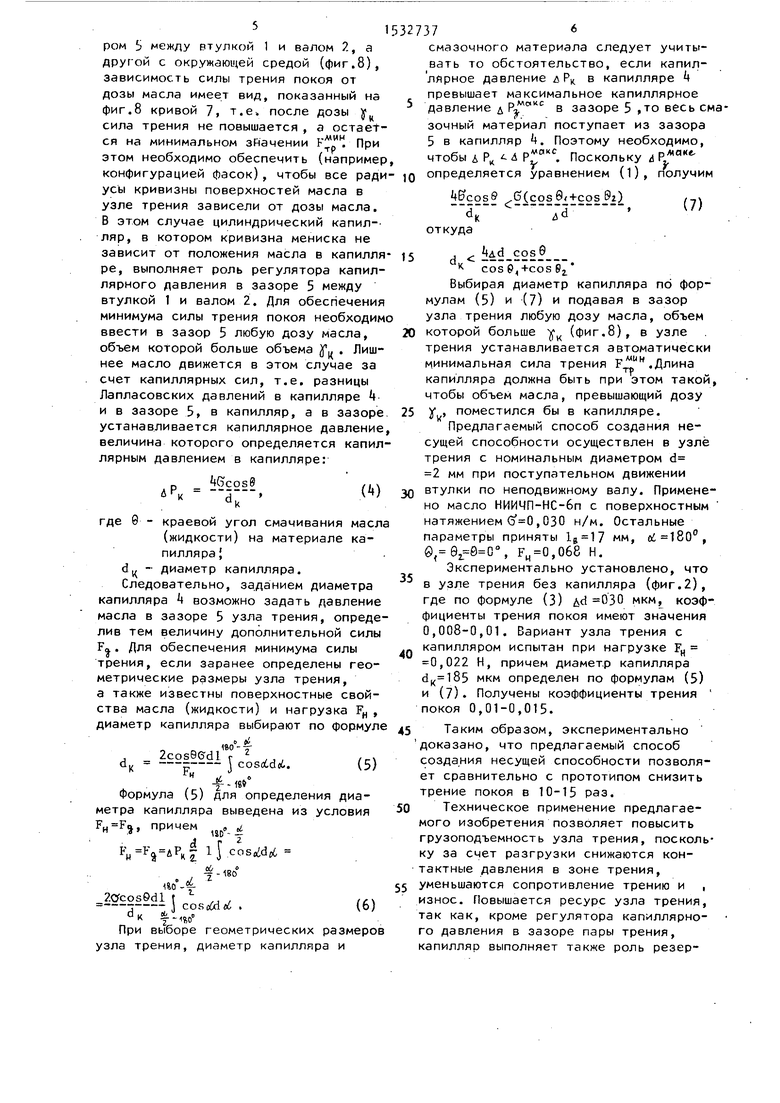

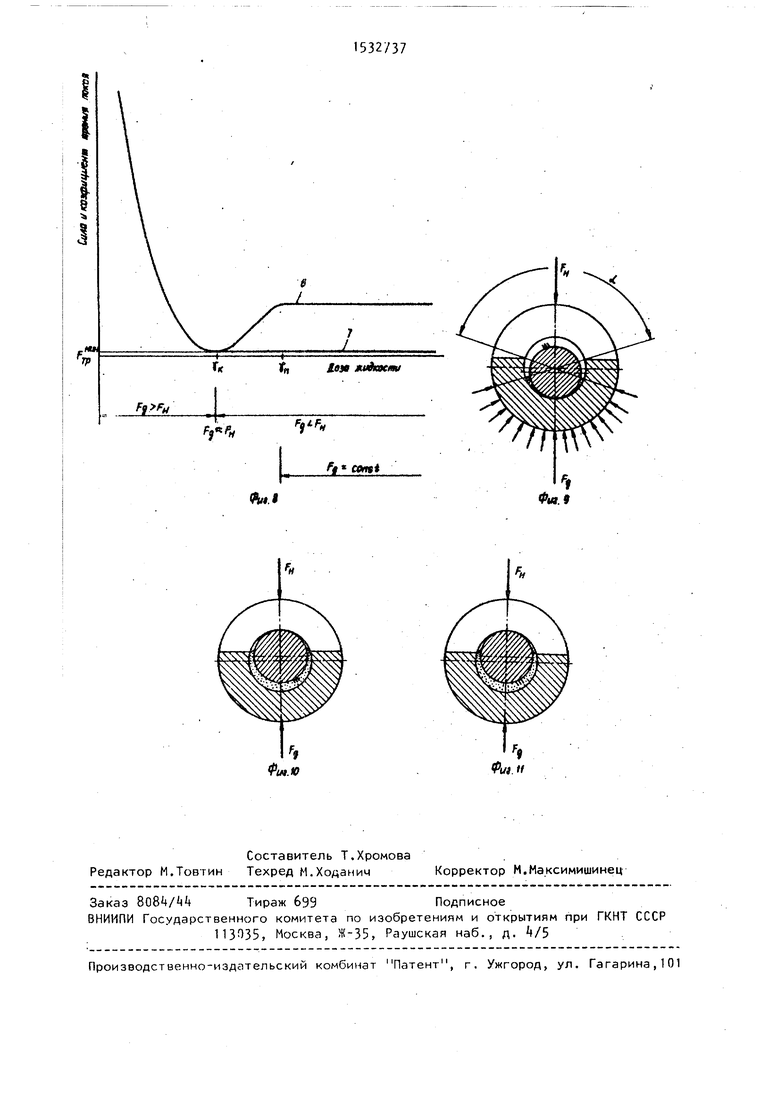

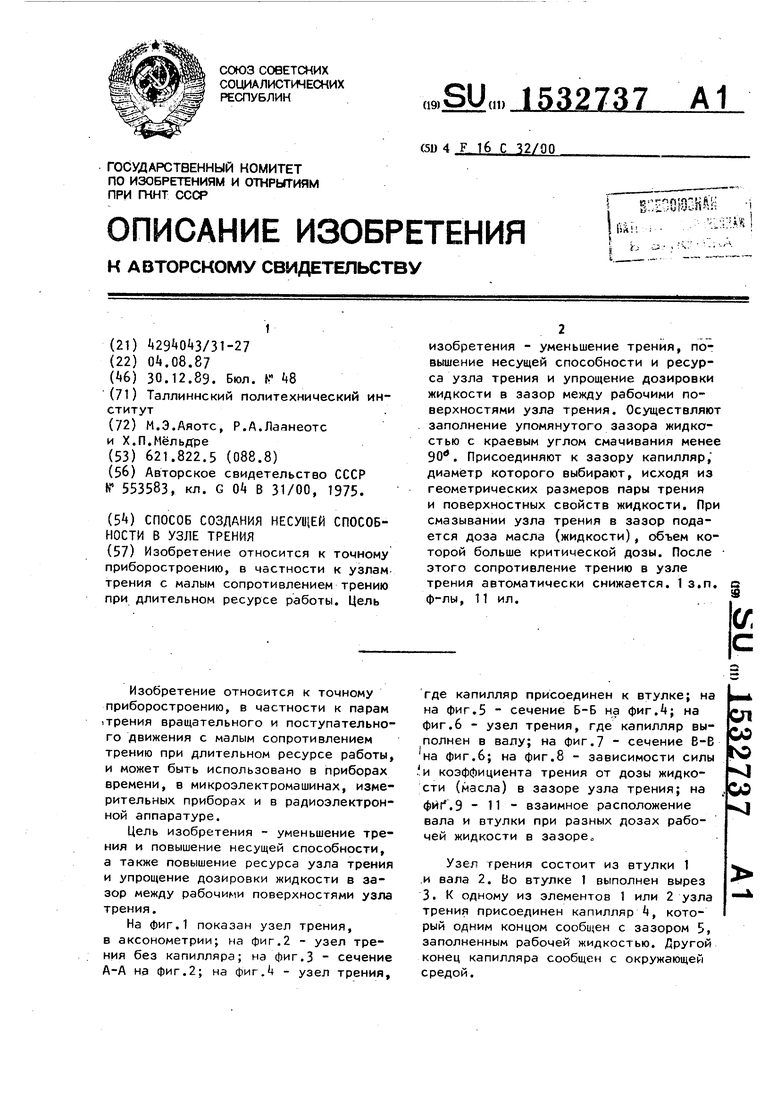

где капилляр присоединен к втулке; на на фиг.5 - сечение Б-Б на фиг.4; на фиг.6 - узел трения, где капилляр выполнен в валу; на фиг.7 - сечение В-В на фиг.6; на фиг.8 - зависимости силы и коэффициента трения от дозы жидкости (масла) в зазоре узла трения; на фиг.9 - 11 - взаимное расположение вала и втулки при разных дозах рабочей жидкости в зазоре

Узел грения состоит из втулки 1 и вала 2. Во втулке 1 выполнен вырез 3. К одному из элементов 1 или 2 узла трения присоединен капилляр 4, который одним концом сообщен с зазором 5, заполненным рабочей жидкостью. Другой конец капилляра сообщен с окружающей средой.

Способ создания несущей способности реализуется следующим образом.

При смазывании пары трения подается жидкость в зазор 5 между втулкой 1 и валом 2 (фиг.2). В случае отсутствия капилляра сила трения покоя при поступательном движении втулки 1 по неподвижному валу 2 зависит от дозы жидкости в зазоре 5 образом, приведённым на фиг.8 (кривая 6). Такая зависимость 6 силы трения от дозы жидкости обусловлена следующими причинами. Жидкость образует на поверхности твердого тела краевой угол. Образование краевого угла приводит к искривлению поверхности, в данном сл

пучае к искривлению поверхности жид- кфсти в зазоре между валом и втулкой. В результате искривленной (вогнутой) поверхности жидкости в зазоре в жидкости появляется отрицательное капиллярное давление.

Для обеспечения отрицательного капиллярного давления жидкости в зазоре необходимо использовать жидкость с краевым углом смачивания менее 90°, поскольку в жидкостях, у которых кра- угол больше 90°, возникает положительное капиллярное давление. Отри- цательное капиллярное давление в зазоре обуславливает дополнительную силу Fq, противодействующую внешней нагрузке FH (фиг.9). Дополнительная сила Fn определяется как произведение капиллярного давления ча площадь его влияния. Сила трения Ь в узле трения пропорциональна к общей нагрузке

т- v .-V

го& гн гд

При дозах смазочного масла (жидкости) до YK (Фиг.8), когда F Fn, т.е. дополнительная сила Ґ„ превышает нагрузку FH, втулка 1 и вал 2 расположены относительно друг друга в соответствии с фиг.9. По мере увеличения дозы масла радиусы кривизны менисков в зазоре узла трения увеличиваются, в результате чего уменьшаются капиллярное давление, дополнительная Сила Fa и общая нагрузка . К дозе масла #к соответствует условие Рн л Fa (т.е. узел трения разгружается), втулка 1 опускается на вал 2, принимая приведенное на фиг.10 положение. Доза масла X1., соответствует

МИ Н

минимальной силе трения покоя FTf , на графике сила трения покоя - доза масла (фиг.8). Сравнительно со случаями, когда дозы масла или

0

наблюдается десятикратное снижение силы и коэффициента трения покоя Ј F /IH« Дальнейшее увеличение дозы

масла приводит опять к повышению силы трения, поскольку увеличиваются радиусы менисков масла (фиг,10), уменьшаются капиллярное давление и дополнительная сила F,, , причем Р„ - FH . При

дозе масла свыше доз масла п (см. фиг.8) кривизна менисков практически не увеличивается и поэтому сила тре- ния не зависит от дозы масла, так как Fn const и общая нагрузка FO

не изменяется« Масло фиксируется в зазоре описанного узла трения и не вытекает оттуда за счет поверхностных сил.

Максимальное значение силы Fa, которая противодействует нагрузке FH , обеспечив разгрузку узла трения, учитывая, что максимальное капиллярное давление - в зазоре, равняется

5

5 Q

0

5

0

5

мвкс Q (cos0 +cos9i), , ч

,

где G - поверхностное натяжение жидкости;

. краевые углы смачивания жидкости материалами втулки и вала;

d - диаметрический зазор в узле трения,

вычисляя по формуле

180°-1 ,5АРГКСа1 f coseidti

4О J

-18° 180-

J(coe|iico8 1dlJCo8rfd(Ј, (2)

6 f-ieo° где d - диаметр вала;

1 - длина выреза втулки; tL - центральный угол относительно внутреннего диаметра втулки, характеризующий глубину выреза.

Если определены геометрические1 размеры 1 и d, известны поверхностные характеристики жидкости &, 0,, 02 и нагрузка Ги, то для разгрузки узла трения (условие Fn с F« на фиг.) диаметральный зазор необходимо на основании уровня (2) выбирать

Ad (3)

F« Ј-180°

IEi

В случае применения капилляра ч,

один торец которого соединен с зазором Ь между втулкой 1 и валом 2, а другой с окружающей средой (фиг.8), зависимость силы трения покоя от дозы масла имеет вид, показанный на фиг.8 кривой 7, т.е после дозы уц сила трения не повышается , а остается на минимальном зйачении При этом необходимо обеспечить (например, конфигурацией фасок), чтобы все радиусы кривизны поверхностей масла в узле трения зависели от дозы масла. В этом случае цилиндрический капилляр, в котором кривизна мениска не зависит от положения масла в капилляре, выполняет роль регулятора капиллярного давления в зазоре 5 между втулкой 1 и валом 2. Для обеспечения минимума силы трения покоя необходимо ввести в зазор 5 любую дозу масла, объем которой больше объема ft,, . Лишнее масло движется в этом случае за счет капиллярных сил, т.е. разницы Лапласовских давлений в капилляре k и в зазоре 5, в капилляр, а в зазоре устанавливается капиллярное давление, величина которого определяется капиллярным давлением в капилляре:

АР„

Gcose

где 0 1K

краевой угол смачивания масла (жидкости) на материале капилляра 5

диаметр капилляра. Следовательно, заданием диаметра капилляра k возможно задать давление масла в зазоре 5 узла трения, определив тем величину дополнительной силы Г™. Для обеспечения минимума силы трения, если заранее определены геометрические размеры узла трения, а также известны поверхностные свойства масла (жидкости) и нагрузка FH , диаметр капилляра выбирают по формуле

dK

2cos9Gdl

J cosotdei.

/v 4-ffi °

Формула (5) для определения диаметра капилляра выведена из условия

причем

I J

cb

L г

-180

140 -%ZtfcosQdl Г L ., ,

,J COSrfdrf .

f-чмГ

При выборе геометрических узла трения, диаметр капилля

2737

смазочного материала следует учитывать то обстоятельство, если капиллярное давление лPR в капилляре 4 превышает максимальное капиллярное 5 давление д в зазоре 5 ,то весь смазочный материал поступает из зазора 5 в капилляр +. Поэтому необходимо,

10

чтобы л Рк 4 . Поскольку ь определяется уравнением (1), получим

Wcos§ GCcos +cosJ1)

(7)

откуда

15

: i cos6

к cos 9г

,

,е

40

50

Выбирая диаметр капилляра по формулам (5) и (7) и подавая в зазор узла трения любую дозу масла, объем 20 которой больше к (фиг.8), в узле трения устанавливается автоматически

минимальная сила трения F., .Длина

.MUH

1Т

капилляра должна быть при этом такой, чтобы объем масла, превышающий дозу

25 у , поместился бы в капилляре.

Предлагаемый способ создания несущей способности осуществлен в узле трения с номинальным диаметром d 2 мм при поступательном движении

3Q втулки по неподвижному валу. Применено масло НИИЧП-НС-бп с поверхностным натяжением ,030 н/м. Остальные параметры приняты lg 17 мм, , 0f , FM 0,068 Н.

Экспериментально установлено, что в узле трения без капилляра (фиг.2), где по формуле (3) Ad 030 мкм, коэффициенты трения покоя имеют значения 0,008-0,01. Вариант узла трения с капилляром испытан при нагрузке FH 0,022 Н, причем диаметр капилляра мкм определен по формулам (5) и (7). Получены коэффициенты трения покоя 0,01-0,015.

Таким образом, экспериментально доказано, что предлагаемый способ создания несущей способности позволяет сравнительно с прототипом снизить трение покоя в 10-15 раз.

Техническое применение предлагаемого изобретения позволяет повысить грузоподъемность узла трения, поскольку за счет разгрузки снижаются контактные давления в зоне трения, уменьшаются сопротивление трению и , износ. Повышается ресурс узла трения, так как, кроме регулятора капиллярного давления в зазоре пары трения, капилляо выполняет также роль резер55

.вуара масла. По мере расходования масла в узле трения новое масло поступает за счет капиллярных сил автоматически из капилляра в зазор. Объем масла в капилляре выбирается из требуемого ресурса пары трения. При этом не снижается надежность фиксации мас- (ла в зазоре пары трения, так как увеличение дозы масла происходит с помощью капилляра. Непосредственное увеличение дозы в зазоре увеличивало бы ресурс узла трения, но снижало бы надежность фиксации масла.

В случае больших перемещений втулки по валу возможно неравномерное рас пределение смазочного масла по длине вала. При движении втулки на участках вала, где слой смазочного масла более толстый, увеличивается радиусы менисков масла, в зазоре снижается капиллярное давление, и масло поступает с поверхности вала в капилляр. На участках, где слой масла более тонкий масло поступает из капилляра на вал. Таким образом, в описанной паре трения обеспечено равномерное распределение масла по длине вала.

5

0

используют жидкость с краевым углом смачивания меньше 9С , а диаметральный зазор между рабочими поверхностями для размещения рабочей жидкости определяют по формуле

ieo°- sL

, 0,5dl6(cos Oi) ... id -А-- - cos06doi,

м

где Јd - диаметральный зазор; d - диаметр вала; & - поверхностное натяжение жидкости;

краевые углы смачивания жидкости материалами втулки и вала;

центральный угол относительно внутреннего диаметра втулки и длина, характеризующие площадь смачивания; нагрузка. 2. Способ по п.1, отличаю. - щ и и с я тем, что, с целью упрощения дозировки жидкости в зазор и повышения ресурса узла трения, для заполнения зазора рабочей жидкостью используют капилляр, диаметр которого выбирают исходя из условия:

Ј, 1 Г,

| название | год | авторы | номер документа |

|---|---|---|---|

| Миниатюрная опора скольжения | 1987 |

|

SU1511481A1 |

| УЛЬТРАЗВУКОВОЙ НАКЛОНОМЕР | 1994 |

|

RU2084823C1 |

| Способ определения поверхностного натяжения жидкостей | 1990 |

|

SU1753368A1 |

| УСТРОЙСТВО для ИЗМЕРЕНИЯ | 1967 |

|

SU205368A1 |

| КАПИЛЛЯРНАЯ СТРУКТУРА ДЛЯ НАПРАВЛЕННОГО ПЕРЕНОСА ЖИДКОСТИ (ВАРИАНТЫ) И ПОДЛОЖКА ДЛЯ НАПРАВЛЕННОГО ПЕРЕНОСА ЖИДКОСТИ | 2016 |

|

RU2720872C2 |

| Керновая опора для осей чувствительных элементов прецизионных измерительных приборов | 1983 |

|

SU1151921A1 |

| ПОВЕРХНОСТЬ ДЛЯ НАПРАВЛЕННОГО ПЕРЕНОСА ТЕКУЧЕЙ СРЕДЫ, В ЧАСТНОСТИ ПРОТИВ ВНЕШНЕГО ДАВЛЕНИЯ | 2018 |

|

RU2718365C1 |

| Гидрокапиллярный аккумулятор Ерошенко | 1985 |

|

SU1333870A1 |

| Узел уплотнения вала ротора центробежного компрессора | 2015 |

|

RU2614297C1 |

| СПОСОБ ПЕРЕГОНКИ ЖИДКОСТЕЙ | 2006 |

|

RU2337743C2 |

Изобретение относится к точному приборостроению, в частности к узлам трения с малым сопротивлением трению при длительном ресурсе работы. Цель изобретения - уменьшение трения, повышение несущей способности и ресурса узла трения и упрощение дозировки жидкости в зазор между рабочими поверхностями узла трения. Осуществляют заполнение упомянутого зазора жидкостью с краевым углом смачивания менее 90°. Присоединяют к зазору капилляр, диаметр которого выбирают, исходя из геометрических размеров пары трения и поверхностных свойств жидкости. При смазывании узла трения в зазор подается доза масла (жидкости), объем которой больше критической дозы. После этого сопротивление трению в узле трения автоматически снижается. 1 з.п.ф-лы, 11 ил.

ормула изобретения

лп° 6 - -

dK

d

2 dlcos0 Г ,

-

FH ,J

.&

Ad cos|

cosQi+cosQi где d,( - диаметр капилляра;

$ - краевой угол смачивания жидкости с материалом капилляра ,

Кг

s

j g

LiUiSi

rp

to жидкости

р)«р„

YF

ft ami

Put

Фаз 9

| Камневая опора скольжения открытого типа | 1975 |

|

SU553583A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| ( СПОСОБ СОЗДАНИЯ НЕСУЩЕЙ СПОСОБНОСТИ В УЗЛЕ ТРЕНИЯ | |||

Авторы

Даты

1989-12-30—Публикация

1987-08-04—Подача