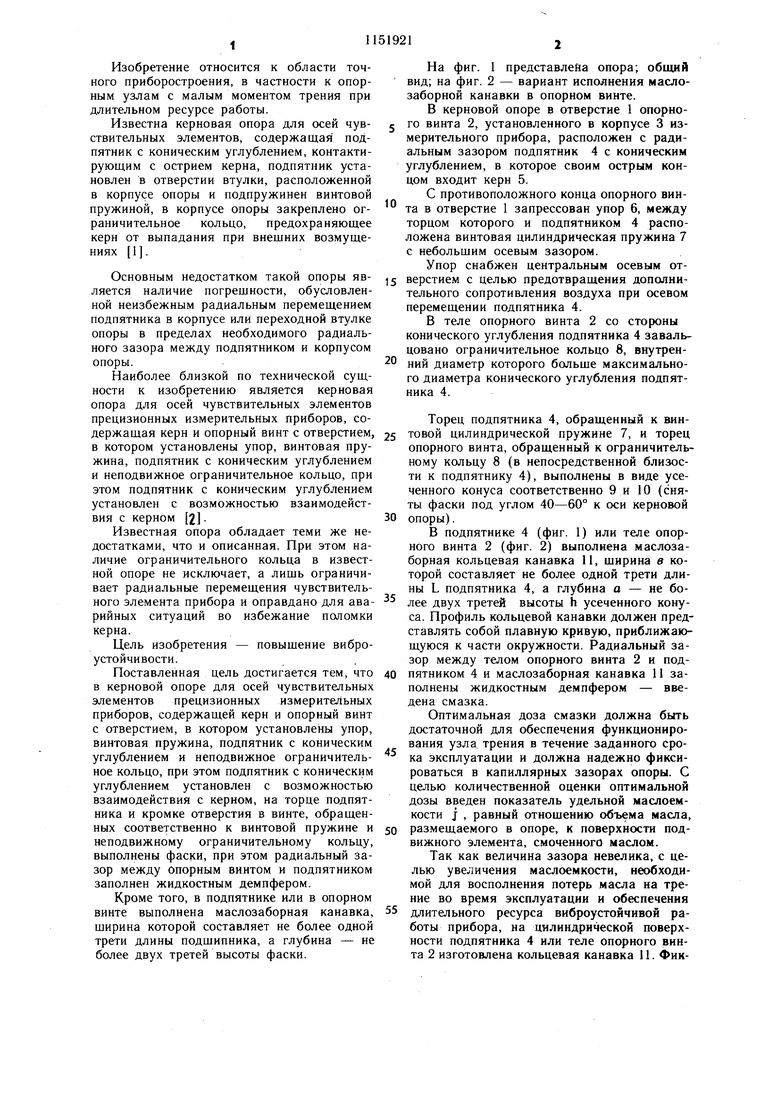

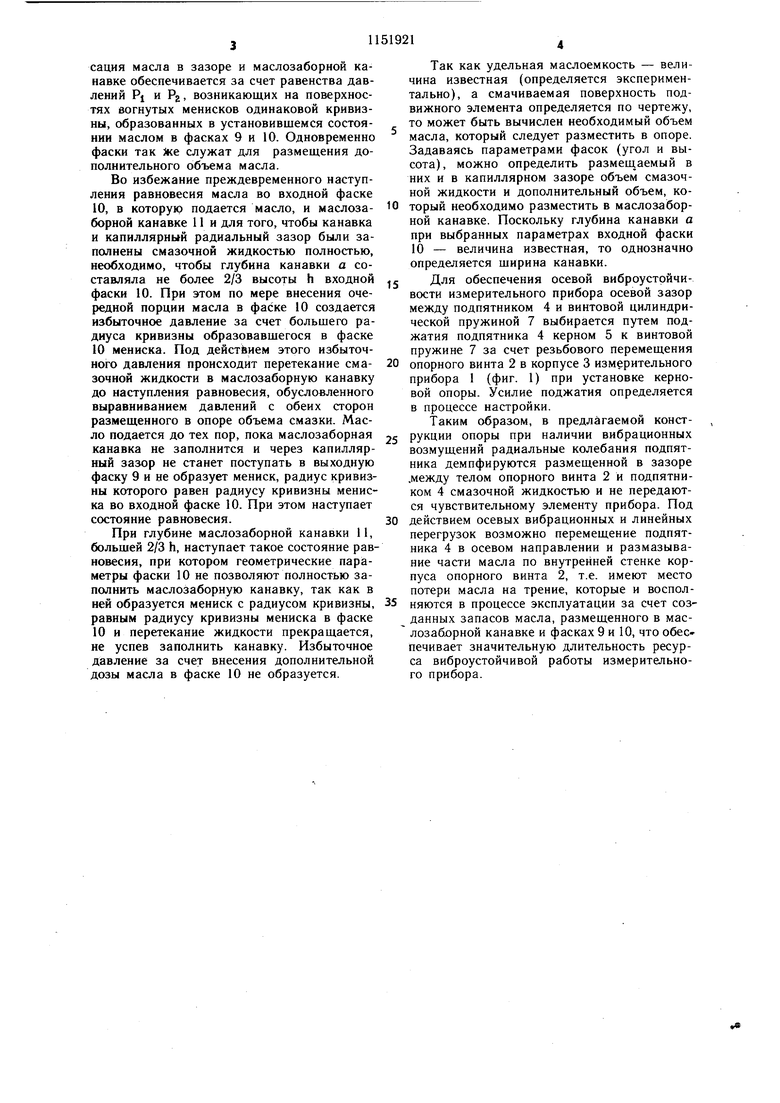

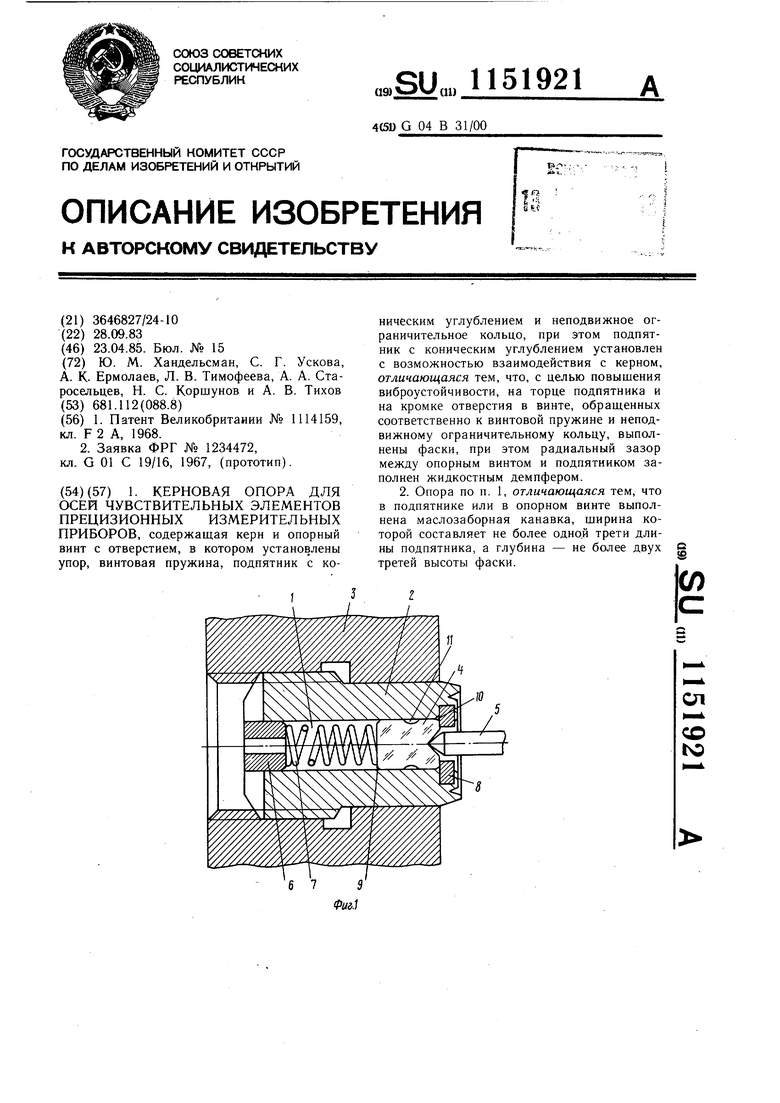

Изобретение относится к области точного приборостроения, в частности к опорным узлам с малым моментом трения при длительном ресурсе работы. Известна керновая опора для осей чувствительных элементов, содержащая подпятник с коническим углублением, контактирующим с острием керна, подпятник установлен в отверстии втулки, расположенной в корпусе опоры и подпружинен винтовой пружиной, в корпусе опоры закреплено ограничительное кольцо, предохраняющее керн от выпадания при внешних возмущениях 1. Основным недостатком такой опоры является наличие погрешности, обусловленной неизбежным радиальным перемещением подпятника в корпусе или переходной втулке опоры в пределах необходимого радиального зазора между подпятником и корпусом опоры. Наиболее близкой по технической сущности к изобретению является керновая опора для осей чувствительных элементов прецизионных измерительных приборов, содержащая керн и опорный винт с отверстием, в котором установлены упор, винтовая пружина, подпятник с коническим углублением и неподвижное ограничительное кольцо, при этом подпятник с коническим углублением установлен с возможностью взаимодействия с керном 2. Известная опора обладает теми же недостатками, что и описанная. При этом наличие ограничительного кольца в известной опоре не исключает, а лишь ограничивает радиальные перемещения чувствительного элемента прибора и оправдано для аварийных ситуаций во избежание поломки керна. Цель изобретения - повышение виброустойчивости. Поставленная цель достигается тем, что в керновой опоре для осей чувствительных элементов прецизионных измерительных приборов, содержащей керн и опорный винт с отверстием, в котором установлены упор, винтовая пружина, подпятник с коническим углублением и неподвижное ограничительное кольцо, при этом подпятник с коническим углублением установлен с возможностью взаимодействия с керном, на торце подпятника и кромке отверстия в винте, обращенных соответственно к винтовой пружине и неподвижному ограничительному кольцу, выполнены фаски, при этом радиальный зазор между опорным винтом и подпятником заполнен жидкостным демпфером. Кроме того, в подпятнике или в опорном винте выполнена маслозаборная канавка, ширина которой составляет не более одной трети длины подшипника, а глубина - не более двух третей высоты фаски. 1 12 На фиг. 1 представлена опора; общий вид; на фиг. 2 - вариант исполнения маслозаборной канавки в опорном винте. В керновой опоре в отверстие 1 опорного винта 2, установленного в корпусе 3 измерительного прибора, расположен с радиальным зазором подпятник 4 с коническим углублением, в которое своим острым концом входит керн 5. С противоположного конца опорного винта в отверстие 1 запрессован упор 6, между торцом которого и подпятником 4 расположена винтовая цилиндрическая пружина 7 с небольшим осевым зазором. Упор снабжен центральным осевым отверстием с целью предотвращения дополнительного сопротивления воздуха при осевом перемещении подпятника 4. В теле опорного винта 2 со стороны конического углубления подпятника 4 завальцовано ограничительное кольцо 8, внутренНИИ диаметр которого больше максимального диаметра конического углубления подпятника 4. Торец подпятника 4, обращенный к винтовой цилиндрической пружине 7, и торец опорного винта, обращенный к ограничительному кольцу 8 (в непосредственной близости к подпятнику 4), выполнены в виде усеченного конуса соответственно 9 и 10 (сняты фаски под углом 40-60° к оси керновой опоры). В подпятнике 4 (фиг. 1) или теле опорного винта 2 (фиг. 2) выполнена маслозаборная кольцевая канавка 11, щирина в которой составляет не более одной трети длины L подпятника 4, а глубина а - не более двух третей высоты h усеченного конуса. Профиль кольцевой канавки должен представлять собой плавную кривую, приближающуюся к части окружности. Радиальный зазор между телом опорного винта 2 и подпятником 4 и маслозаборная канавка 11 заполнены жидкостным демпфером - введена смазка. Оптимальная доза смазки должна быть достаточной для обеспечения функционирования узла трения в течение заданного срока эксплуатации и должна надежно фиксироваться в капиллярных зазорах опоры. С целью количественной оценки оптимальной дозы введен показатель удельной маслоемкости j , равный отношению объема масла, размещаемого в опоре, к поверхности подвижного элемента, смоченного маслом. Так как величина зазора невелика, с целью увеличения маслоемкости, необходимой для восполнения потерь масла на трение во время эксплуатации и обеспечения длительного ресурса виброустойчивой работы прибора, на цилиндрической поверхности подпятника 4 или теле опорного винта 2 изготовлена кольцевая канавка 11. Фиксация масла в зазоре и маслозаборной канавке обеспечивается за счет равенства давлений PI и Pg, возникающих на поверхностях вогнутых менисков одинаковой кривизны, образованных в установившемся состоянии маслом в фасках 9 и 10. Одновременно фаски так е служат для размещения дополнительного объема масла. Во избежание преждевременного наступления равновесия масла во входной фаске 10, в которую подается масло, и маслозаборной канавке 11 и для того, чтобы канавка и капиллярный радиальный зазор были заполнены смазочной жидкостью полностью, необходимо, чтобы глубина канавки а составляла не более 2/3 высоты h входной фаски 10. При этом по мере внесения очередной порции масла в фаске 10 создается избыточное давление за счет большего радиуса кривизны образовавшегося в фаске 10 мениска. Под действием этого избыточного давления происходит перетекание смазочной жидкости в маслозаборную канавку до наступления равновесия, обусловленного выравниванием давлений с обеих сторон размещенного в опоре объема смазки. Масло подается до тех пор, пока маслозаборная канавка не заполнится и через капиллярный зазор не станет поступать в выходную фаску 9 и не образует мениск, радиус кривизны которого равен радиусу кривизны мениска во входной фаске 10. При этом наступает состояние равновесия. При глубине маслозаборной канавки 11, большей 2/3 h, наступает такое состояние равновесия, при котором геометрические параметры фаски 10 не позволяют полностью заполнить маслозаборную канавку, так как в ней образуется мениск с радиусом кривизны, равным радиусу кривизны мениска в фаске 10 и перетекание жидкости прекращается, не успев заполнить канавку. Избыточное давление за счет внесения дополнительной дозы масла в фаске 10 не образуется. Так как удельная маслоемкость - величина известная (определяется экспериментально), а смачиваемая поверхность подвижного элемента определяется по чертежу, то может быть вычислен необходимый объем масла, который следует разместить в опоре. Задаваясь параметрами фасок (угол и высота), можно определить размещаемый в них и в капиллярном зазоре объем смазочной жидкости и дополнительный объем, который необходимо разместить в маслозаборной канавке. Поскольку глубина канавки а при выбранных параметрах входной фаски 10 - величина известная, то однозначно определяется ширина канавки. Для обеспечения осевой виброустрйчивости измерительного прибора осевой зазор между подпятником 4 и винтовой цилиндрической пружиной 7 выбирается путем поджатия подпятника 4 керном 5 к винтовой пружине 7 за счет резьбового перемещения опорного винта 2 в корпусе 3 измерительного прибора 1 (фиг. 1) при установке керновой опоры. Усилие поджатия определяется в процессе настройки. Таким образом, в предлагаемой конструкции опоры при наличии вибрационных возмущений радиальные колебания подпятника демпфируются размещенной в зазоре .между телом опорного винта 2 и подпятником 4 смазочной жидкостью и не передаются чувствительному элементу прибора. Под действием осевых вибрационных и линейных перегрузок возможно перемещение подпятника 4 в осевом направлении и размазывание части масла по внутренней стенке корпуса опорного винта 2, т.е. имеют место потери масла на трение, которые и восполняются в процессе эксплуатации за счет созданных запасов масла, размещенного в маслозабюрной канавке и фасках 9 и 10, что обеспечивает значительную длительность ресурса виброустойчивой работы измерительного прибора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулировки керновой опоры акселерометра | 1982 |

|

SU1037185A1 |

| ПРОТИВОУДАРНЫЙ ПОДПЯТНИК ДЛЯ КЕРНОВОЙ ОПОРЫ | 1996 |

|

RU2108586C1 |

| Электроизмерительный прибор | 1975 |

|

SU752168A1 |

| Щитовой амперметр переменного тока | 1985 |

|

SU1308902A1 |

| СПОСОБ УПРОЧНЕНИЯ ОПОРНОЙ ПОВЕРХНОСТИ КРАТЕРА ПОДПЯТНИКА | 1996 |

|

RU2117302C1 |

| Магнитоэлектрический измеритель экспонометра | 1977 |

|

SU998962A1 |

| Способ регулировки величины осевого зазора в керновой опоре стрелочного указателя электроизмерительных приборов | 1980 |

|

SU957004A1 |

| ОПОРА НАЖИМНОГО ВИНТА ПРОКАТНОГО СТАНА | 1999 |

|

RU2162382C2 |

| Камневая опора скольжения закрытого типа для осей приборов | 1980 |

|

SU1076867A1 |

| Регулируемая опора прибора | 1984 |

|

SU1299959A1 |

1. КЕРНОВАЯ ОПОРА ДЛЯ ОСЕЙ ЧУВСТВИТЕЛЬНЫХ ЭЛЕМЕНТОВ ПРЕЦИЗИОННЫХ ИЗМЕРИТЕЛЬНЫХ ПРИБОРОВ, содержащая керн и опорный винт с отверстием, в котором установлены упор, винтовая пружина, подпятник с коническим углублением и неподвижное ограничительное кольцо, при этом подпятник с коническим углублением установлен с возможностью взаимодействия с керном, отличающаяся тем, что, с целью повышения виброустойчивости, на торце подпятника и на кромке отверстия в винте, обращенных соответственно к винтовой пружине и неподвижному ограничительному кольцу, выполнены фаски, при этом радиальный зазор между опорным винтом и подпятником заполнен жидкостным демпфером. 2. Опора по п. 1, отличающаяся тем, что в подпятнике или в опорном винте выполнена маслозаборная канавка, ширина которой составляет не более одной трети длины подпятника, а глубина - не более двух третей высоты фаски.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент Великобритании № 1114159, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Механизм вязания плосковязальной машины | 1984 |

|

SU1234472A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-04-23—Публикация

1983-09-28—Подача