го сырья, а выплавку Ферросплавов производят при остаточном содержании 0,1-3,0% карбида кремния и 0,1-3,0% углерода в шихте.

Физико-химическая сущность предлагаемого способа выплавки марганцевых ферросплавов заключается в следующем.

При нагреве (обжиге) марганцевой руды в присутствии смеси карбида кремния с углеродом карбид кремния, металлический кремний, кремнезем и углерод играют роль реагента, вытесняющего фосфор из марганцевого сырья. Причем дефосфорация протекает в твердофазном состоянии без образования жидкой фазы (металлической или оксидной).

В смеси карбида кремния с углеро- дом карбид кремния и углерод распределены в элементарных объемах равномерно и обеспечивают значительное увеличение скорости восстановительны реакций, повышают активное сопротив- ление ванны печи и улучшают другие технике-экономические показатели.

В предлагаемом способе выплавки марганцевых ферросплавов карбид кремния взаимодействует с находящимся в непосредственном соприкосновении оксидами. Кремний и марганец переходят в сплав по реакции

mMnO + nSiC

M4nSln

+ СО

В результате этого сокращается кратность шлака и, как следствие, уменьшаются потери марганца и кремни с окислами шлака.

Наряду с этим преимуществом способа является уменьшение выхода СО из зоны реакции, что позволяет повысить содержание фосфора в отходящих газах, на восстановление 1 моля Са(Р04)2 карбидом кремния требуется зттратить 652.0, а углеродом 1377 кД тепла.

Все компоненты, входящие в состав углекарбидной смеси, являются полезными при выплавке марганцевых сплавов, так как повышают электросопротивление шихты и улучшают термодинамические и кинетические условия восстановления марганца.

Кремний и углерод карбида кремния принимают участие в восстановлении окислов марганца.

0 5

5

0

5

0

5

Использование обожженного марганцевого сырья с остаточным содержанием карбида кремния и углерода является перспективным направлением развития технологии получения марганцевых сплавов. Остаточный карбид кремния и углерода, имеющие плотный контакт с оксидами марганца, являются более активными восстановителями, способствуют восстановлению элементов еще в верхних горизонтах печи. Наличие остаточного карбида кремния и углерода в марганцевом сырье дает возможность повысить рабочее напряжение и уменьшить расход электроэнергии за счет повышения созЧ1. Увеличение удельного электрогопротивпения шихтовых материалов за счет остаточного содержания карбида кремния обуславливает глубокую посадку электродов, следовательно, позволяет уменьшить потери марганца испарением.

Установлено, что повышается скорость восстановления окиси марганца остаточным содержанием карбида кремния и углерода, причем, если скорость восстановления обычным во,сстановите- лем быстро падает с ростом температуры, то остаточный карбид кремния и углерод активно взаимодействуют с окислами и Р дальнейшем.

Таким обратом, испопьзование марганцевого сырья с остаточным содержанием карбида кремния и углерода открывает в электрометаллургии мар- ганпа новые дополнительные возможности.

Отношение SiC/Mn при использовании предлагаемого способа должно находиться в пределах 0,01-0,15. При недостаточном количестве SiC(SiC/Mn Ј. 0,01) улет восстановленного фосфора незначителен. Избыточное количество SiC(SiC/Mn 0,15) в шихте приводят к разубоживанию концентрата по марганцу. Вследствие этого степень дефосфорации концентрата уменьшается.

Наилучшие технико-экономические показатели процесса выплавки силико- марганца достигаются при остаточном содержании 0,1-3,0% SiC в марганцево- рудном сырье и 0,1-3,0% углерода. При снижении количества остаточного карбида кремния в марганцеворудном сырье (ниже 0,1 мас.%) не достигается необходимого повышения электросопротивления шихты, нет снижения удельного расхода электроэнергии,

так как не имеется возможности повысить рабочее напряжение и увеличить созЧ1.

Увеличение количества остаточного карбида кремния (выше 3,0 мас.%) приводит к повышению до недопустимой величины содержания кремния в сплаве который в некоторых марганцевых сплавах ограничен.

При снижении количества остаточного углерода в марганцевом сырье после термообработки совместно с карбидоугольной смесью (ниже 0,1 мас.%) не наблюдается заметного улучшения протекания процессов восстановления марганца, не происходит увеличения степени извлечения марганца. I

Увеличение содержания остаточного углерода в марганцеворудном сырье (выше 30 мас.%) способствует повышению электрической проводимости шихты, что обусловливает ухудшение технико-экономических показателей процесса выплавки сплава.

Процесс дефосфорации марганцево- рудного сырья начинает активно протекать после 800°С. При этом скорость подъема температур для более полного протекания процесса дефосфорации должна быть в пределах 30-75°С. В этой связи скорость подъема температуры до 800аС, когда еще не протекает процесс дефосгЬорации шихты, составляет 100-200°С/мин и определяется возможностью обжигаемого агрегата.

Скорость подъема температур после 800°С менее 30°С/мин нецелесообразна, так как снижается производительность процесса без пропорционального увеличения при этом дефосфорации. При подъеме температур после 800°С со скоростью более 75°С/мин процесс дефосфорации протекает неполностью.

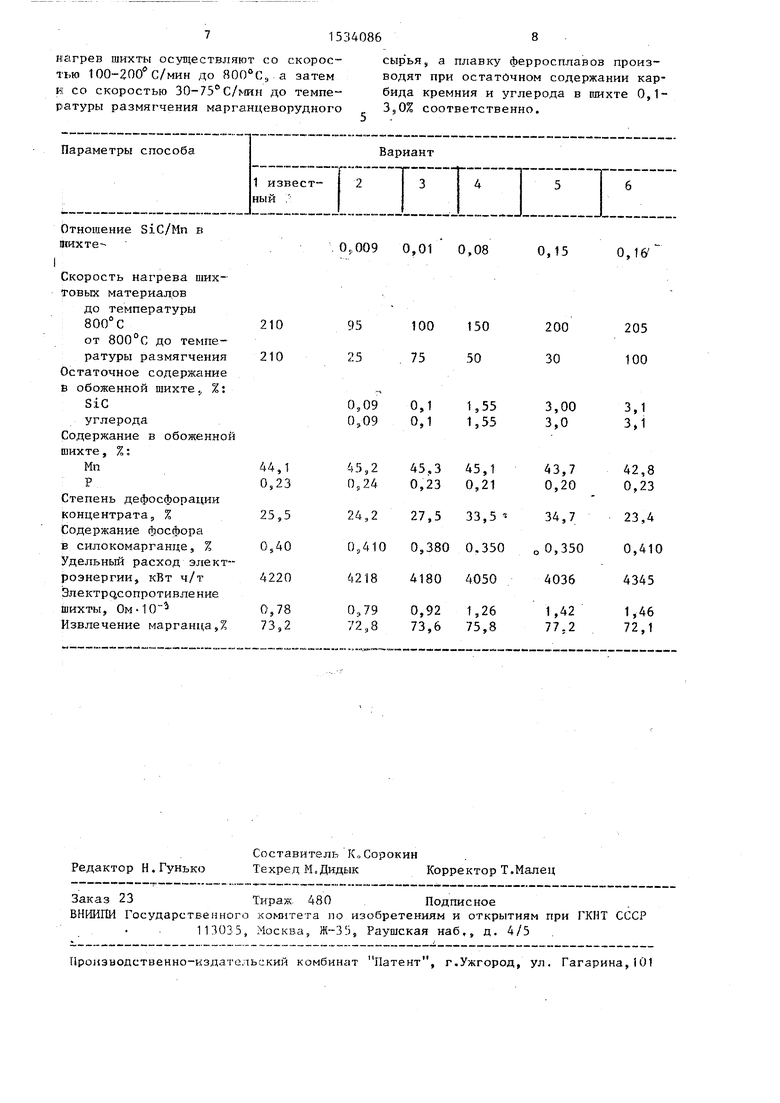

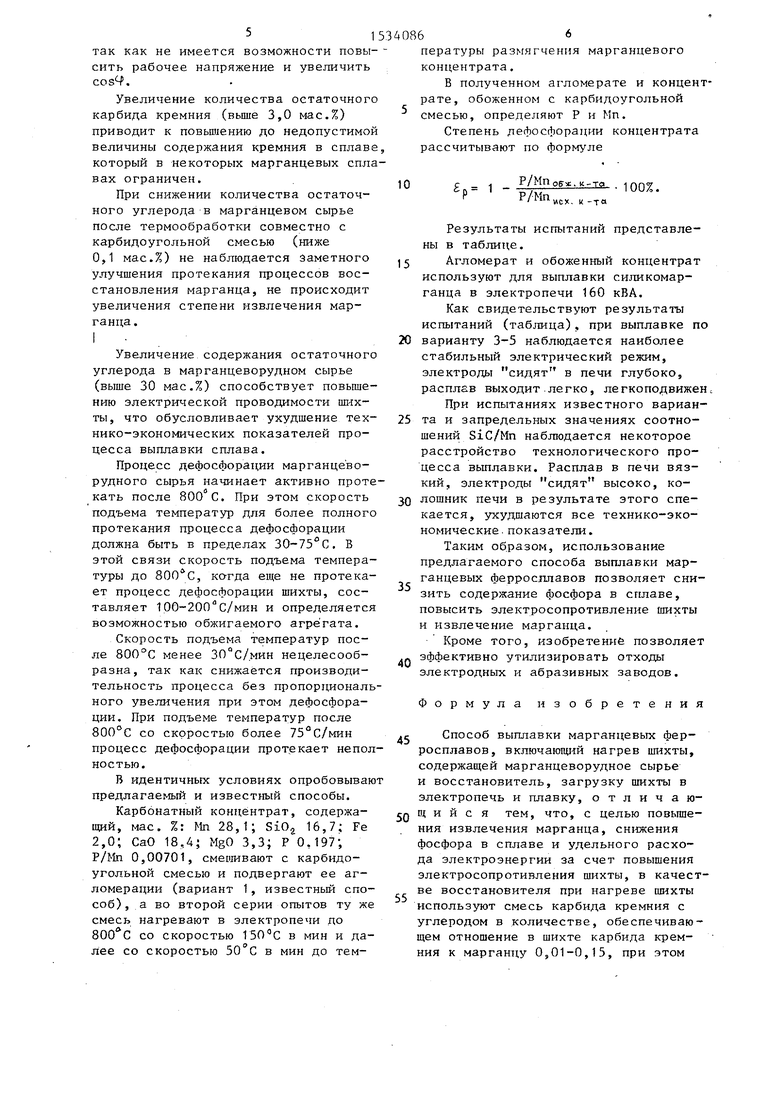

В идентичных условиях опробовываю предлагаемый и известный способы.

Карбонатный концентрат, содержащий, мае. %: Мп 28,1; Si02 16,7; Fe 2,0; CaO 18.4; Мр,0 3,3; Р 0.197; Р/Мп 0,00701, смешивают с карбидоугольной смесью и подвергают ее агломерации (вариант 1, известньй способ) , а во второй серии опытов ту же смесь нагревают в электропечи до 800 С со скоростью 150°С в мин и далее со скоростью 50°С в мин до температуры размягчения марганцевого концентрата.

В полученном агломерате и концентрате, обоженном с карбидоугольной смесью, определяют Р и Мп.

Степень дефосфорации концентрата рассчитывают по формуле

h1 Р/МПоЕк.ц-та- Р/Мп«х

100%.

k -та

5

0

5

0

5

0

Результаты испытаний представлены в таблице.

Агломерат и обоженный концентрат используют для выплавки силикомар- ганца в электропечи 160 кВА.

Как свидетельствуют результаты испытаний (таблица), при выплавке по варианту 3-5 наблюдается наиболее стабильный электрический режим, электроды сидят в печи глубоко, расплав выходит легко, легкоподвижен

При испытаниях известного варианта и запредельных значениях соотношений SiC/Mn наблюдается некоторое расстройство технологического процесса выплавки. Расплав в печи вязкий, электроды сидят высоко, колошник печи в результате этого спекается, ухудшаются все технико-экономические показатели.

Таким образом, использование предлагаемого способа выплавки марганцевых ферросплавов позволяет снизить содержание фосфора в сплаве, повысить электросопротивление шихты и извлечение марганца.

Кроме того, изобретение позволяет эффективно утилизировать отходы электродных и абразивных заводов.

Формула изобретения

Способ выплавки марганцевых ферросплавов, включающий нагрев шихты, содержащей марганцеворудное сырье и восстановитель, загрузку шихты в электропечь и плавку, отличающийся тем, что, с целью повышения извлечения марганца, снижения фосфора в сплаве и удельного расхода электроэнергии за счет повышения электросопротивления шихты, в качестве восстановителя при нагреве шихты используют смесь карбида кремния с углеродом в количестве, обеспечивающем отношение в шихте карбида кремния к марганцу 0,01-0,15, при этом

нагрев шихты осуществляют со скоростью 100-200°С/мин до 800°С, а затем и со скоростью 30-75°С/мин до температуры размягчения марганцеворудного

15340868

сырья, а плавку ферросплавов производят при остаточном содержании карбида кремния и углерода в шихте 0,1- 3,0% соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки марганцевых ферросплавов | 1989 |

|

SU1643627A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ФЕРРОСИЛИКОМАРГАНЦА | 2010 |

|

RU2449038C1 |

| СПОСОБ ДЕФОСФОРАЦИИ МАРГАНЦЕВЫХ РУД И КОНЦЕНТРАТОВ | 2015 |

|

RU2594997C1 |

| Способ выплавки передельного малофосфористого марганцевого шлака с получением товарного низкофосфористого углеродистого ферромарганца | 2018 |

|

RU2711994C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ МЕТОДОМ АЛЮМИНОТЕРМИИ | 1998 |

|

RU2157858C2 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЕЦСОДЕРЖАЩИХ ОТВАЛЬНЫХ ШЛАКОВ | 2008 |

|

RU2374336C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2002 |

|

RU2228366C1 |

| Шихта для выплавки силикомарганца | 1989 |

|

SU1650749A1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД И КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ СПЛАВА УГЛЕВОССТАНОВИТЕЛЬНЫМ ПРОЦЕССОМ | 2008 |

|

RU2382089C1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТЫХ МАРГАНЕЦСОДЕРЖАЩИХ СПЛАВОВ | 2010 |

|

RU2455379C1 |

Изобретение относится к черной металлургии, в частности к подготовке марганцеворудного сырья и выплавке ферросплавов. Целью изобретения является повышение извлечения марганца, снижение содержания фосфора в сплаве и удельного расхода электроэнергии за счет повышения электросопротивления шихты. Способ выплавки марганцевых ферросплавов включает нагрев шихты, содержащей марганцеворудное сырье и восстановитель, загрузку шихты в электропечь и плавку. В качестве восстановителя при нагреве шихты используют карбиды кремния с углеродом в количестве, обеспечивающем отношение в шихте карбида кремния к марганцу 0,01-0,15. Нагрев шихты осуществляют со скоростью 100-200°С/мин. до температуры 800°С и со скоростью 30-75°С/мин. до температуры размягчения марганцеворудного сырья. Выплавку ферросплавов производят при остаточном содержании 0,1-3,0% карбида кремния и 0,1-3,0% углерода в шихте. Использование способа позволяет уменьшить содержание фосфора в сплаве на 2-9%, снизить удельный расход электроэнергии на выплавку сплава на 40-80 кВт.ч/т, увеличить извлечение марганца в сплав на 0,4-4,0% и повысить электросопротивление шихты. 1 табл.

Отношение SiC/Mn в шихте0,009 0,01 0,08

I

0,15

0,16

| СПОСОБ ПОДГОТОВКИ шихты | 0 |

|

SU342927A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Шахта для производства марганцевого агломерата | 1984 |

|

SU1208088A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-01-07—Публикация

1988-06-20—Подача