Изобретение относится к черной металлургии, а именно к способам дефосфорации марганцевых руд и концентратов, и может быть использовано для снижения содержания фосфора в данных продуктах.

Балансовые запасы марганцевых руд в России составляют около 290 млн т (~2% мировых), прогнозные ресурсы - более 1 млрд т. Марганцевые руды России характеризуются сравнительно низким содержанием марганца (15-25%) и повышенным содержанием фосфора (0,2-0,3% и более). Подобные марганцевые руды подвергают обогащению. В получаемых концентратах содержание марганца составляет 30-40%. При обогащении марганцевых руд фосфор не удаляется и практически полностью переходит в марганцевые концентраты. Это связано с тем, что марганец- и фосфорсодержащие минералы глубоко прорастают друг в друга.

Одним из наиболее важных показателей, характеризующих качество марганцевых руд и концентратов, является модуль фосфора - (P/Mn), отношение содержания фосфора к содержанию марганца в сырье. Для получения стандартных по фосфору марганцевых ферросплавов это отношение в марганецсодержащем сырье должно быть ≤0,003. Поэтому марганцевые концентраты, чтобы выплавить из них стандартные марганцевые ферросплавы с требуемым содержанием фосфора, необходимо подвергать дефосфорации. Существующие способы дефосфорации подразделяют на пирометаллургический, химические, гидрометаллургические, биохимические.

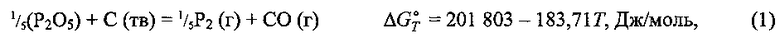

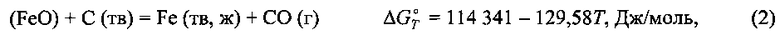

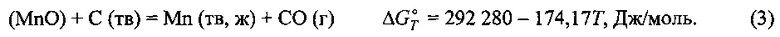

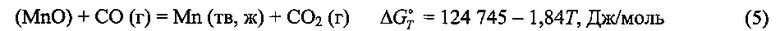

Известен способ дефосфорации марганцевых руд и концентратов - единственный промышленно освоенный. Сущность этого способа состоит в селективном восстановлении из расплавов марганцевых руд и концентратов фосфора и железа твердым углеродом с переводом их в попутный металл. Для этого в электропечи плавят марганцевые руды или концентраты в смеси с ограниченным количеством восстановителя - кокса, из расчета восстановления фосфора и железа. Однако, несмотря на ограниченное количество углерода в шихте, частично восстанавливается и марганец, хотя он и обладает большим сродством к кислороду, чем фосфор и железо, что видно из приведенных ниже реакций (Куликов И.С. Раскисление металлов. М.: Металлургия. 1975. 504 с.):

В образующийся попутный металл переходит до 15-20% марганца, содержащегося в шихте. Продуктами процесса пирометаллургической дефосфорации являются передельный малофосфористый марганцевый шлак (40-45% Μn; 0,02-0,05% Ρ; 28-30% SiO2; 4-8% CaO; 1-3% Al2O3; 2-4% MgO) и отвальный попутный металл - высокофосфористый углеродистый ферромарганец (45-55% Μn; 30-45% Fe; 1,5-3% Ρ; 0,1-0,3% Si; 3,5-5% С). Исходные марганцевые концентраты содержат 10-15% SiO2, однако малофосфористый марганцевый шлак содержит до 30% SiO2 за счет добавок в шихту кварцита с целью снижения восстановления марганца путем связывания оксида марганца в силикат марганца.

Существенным недостатком описанного способа является достаточно высокие потери марганца с попутным металлом - до 15-20% марганца, содержащегося в шихте. (Лякишев Н.П., Гасик М.И., Дашевский В.Я. Металлургия ферросплавов. Ч.1. М.: Учеба. 2006. 117 с.).

Целью изобретения является наряду с дефосфорацией марганцевых руд и концентратов, используемых для выплавки марганцевых ферросплавов, существенное повышение полезного использования марганца путем устранения потерь марганца в процессе дефосфорации.

Техническим результатом, достигаемым в изобретении, является дефосфорация расплавов марганцевых руд и концентратов без потерь марганца с попутным металлом.

Технический результат в предложенном изобретении достигается следующим образом.

Способ дефосфорации расплавов марганцевых руд и концентратов путем селективного восстановления фосфора из расплава отличается тем, что, с целью устранения потерь марганца с попутным металлом, фосфор восстанавливают газообразным монооксидом углерода (СО), который продувают через оксидный марганецсодержащий расплав.

Оксидный марганецсодержащий расплав продувают полученным в газогенераторе монооксидом углерода (СО), содержащем примеси диоксида углерода (CO2) и азота (N2).

Оксидный марганецсодержащий расплав продувают отходящими газами закрытых или герметичных рудно-термических печей, выплавляющих ферросплавы углеродотермическим процессом.

Предлагаемый способ отличается от известного тем, что, с целью дефосфорации расплавов марганцевых руд и концентратов и устранения потерь марганца с попутным металлом, фосфор восстанавливают из расплава не твердым углеродом, а газообразным монооксидом углерода (СО), который продувают через оксидный марганецсодержащий расплав. Восстановленный газообразный фосфор (Р2) улетает с отходящими газами. Газообразный монооксидом углерода может содержать примеси диоксида углерода (СО2) и азота (N2), поскольку источниками монооксида углерода могут являться газогенераторы или рудно-термические печи. Присутствие в монооксиде углерода примесей диоксида углерода и азота не препятствует протеканию процесса дефосфорации.

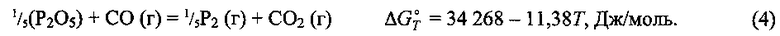

При взаимодействии расплава марганцевых руд и концентратов с газообразным монооксидом углерода протекает реакция восстановления фосфора (Куликов И.С. Раскисление металлов. М.: Металлургия. 1975. 504 с.):

Протекание реакции взаимодействия оксида марганца с моноокидом углерода

в температурном интервале проведения металлургических процессов (1000-2000K) термодинамически невозможно ( » 0), поэтому оксид марганца, содержащийся в расплаве, в процессе дефосфорации полностью останется в передельном малофосфористом шлаке. Следовательно, не будет потерь марганца с попутным металлом. Отпадет также необходимости добавлять в шихту кварцит, снижая тем самым содержание марганца в передельном шлаке, который является исходным марганецсодержащим продуктом для получения всей гаммы марганцевых ферросплавов.

» 0), поэтому оксид марганца, содержащийся в расплаве, в процессе дефосфорации полностью останется в передельном малофосфористом шлаке. Следовательно, не будет потерь марганца с попутным металлом. Отпадет также необходимости добавлять в шихту кварцит, снижая тем самым содержание марганца в передельном шлаке, который является исходным марганецсодержащим продуктом для получения всей гаммы марганцевых ферросплавов.

Реакция между оксидом фосфора Р2О5, растворенным в расплаве, и монооксидом углерода протекают на стенках пузырьков СО, поднимающихся в расплаве. Полноте протекания этой реакции способствует тот факт, что полости пузырьков СО является химическим вакуумом для продукта реакции - газообразного фосфора (Р2), поскольку парциальное давление Р2 в пузырьках изначально равно нулю. Газообразный фосфор удаляется с отходящими газами.

Процесс дефосфорации марганцевых руд и концентратов по предлагаемому способу ведут следующим образом. Расплавляют руду или концентрат, доводят температуру расплава до 1000-1800°С. Выбранные пределы по температуре (1000-1800°С) обеспечивают устойчивое протекание реакции взаимодействия газообразного моноокида углерода (СО) с оксидом фосфора (Р2О5), содержащимся в расплаве. Снижение температуры ниже 1000°С приводит к существенному замедлению скорости протекания реакции дефосфорации, а повышение температуры выше 1800°С приводит к заметному повышению энергетических затрат на проведение процесса и к повышенному улету ведущих компонентов.

С целью дефосфорации марганецсодержащего расплава его продувают монооксидом углерода. Исходя из атомных масс фосфора (30,9738), кислорода (15,9994) и углерода (12,0107), в соответствии с вышеприведенной реакцией (4) на 1 единицу массы фосфора требуется 2,261 единиц массы монооксида углерода. Потребное количество монооксида углерода в литрах определяется исходя из массы фосфора в марганцевой руде или концентрате с учетом приведенного выше соотношения и того фасета, что одна грамм-молекула монооксида углерода занимает объем 22,4 литра. Например, 100 кг марганцевой руды содержат 0,2% фосфора или 200 г фосфора. Для восстановления такого количества фосфора монооксидом углерода потребуется 452,2 г или 362 л монооксида углерода. Поскольку степень использования монооксида углерода заведомо меньше 100% и зависит от конструкции фурмы, давления дутья, температуры, скорости подачи (расхода) моноокисда углерода, то требуемое количество (объем) монооксида углерода определяют в каждом конкретном случае по результатам предварительных опытов, которые позволят определить степень использования монооксида углерода для данных условий и конструкции установки.

Монооксид углерода получают в газогенераторах при горении углерода в условиях недостатка кислорода. Получаемый газ кроме монооксида углерода (СО) может содержать примеси диоксида углерода (СО2) и азота (N2). Такую газовую смесь с успехом можно использовать для дефосфорации марганцевых руд и концентратов, поскольку эти примеси не препятствует протеканию процесса дефосфорации.

Бóльшую часть марганцевых руд и концентратов использую для выплавки в рудно-термических печах высокоуглеродистого ферромарганца и ферросиликомарганца углеродотермическим способом. При выплавке этих ферросплавов в закрытых или герметичных печах отходящие газы содержат до 85% и более монооксида углерода, остальное азот, диоксид углерода. Эти отходящие газы с успехом можно использовать для дефосфорации марганцевых руд и концентратов. В этом случае нет необходимости в установке газогенераторов для получения монооксида углерода, необходимое количество его для процесса дефосфорации обеспечивают работающие рудно-термические печи.

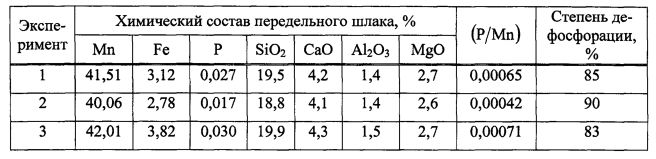

Пример. Изучен процесс дефосфорации марганцевого концентрата, расплав которого продували монооксидом углерода. Марганцевый концентрат содержал, %: 37,2 Μn; 4,2 Fe; 0,18 Ρ; 17,6 SiO2; 3,8 CaO; 1,3 Al2O3; 2,4 MgO; 12,2 πππ; (Ρ/Μn)=0,0048. Концентрат расплавляли в электрической печи. После достижения температуры 1400°С расплав продували монооксидом углерода. Масса концентрата в каждом опыте составляла 5 кг. При содержании фосфора в концентрате 0,18% в расплаве было 9 г фосфора. Предварительными опытами было установлено, что степень использования монооксида углерода для данной установки составляет 65%. Потребное количество монооксида углерода составляет 25 л. Монооксид углерода подавали от газогенератора через фурму с расходом 1 л/мин в течение 30 мин.

Результаты экспериментов приведены в таблице. Как видно из приведенных данных, в результате продувки расплава марганцевого концентрата газообразным монооксидом углерода существенно снизилось содержание фосфора в расплаве: величина модуля фосфора (Р/Mn) снизилась почти на порядок. Степень дефосфорации  составила более 80%.

составила более 80%.

Технико-экономические преимущества предлагаемого способа дефосфорации марганцевых руд и концентратов заключаются в том, что его использование позволит получать марганецсодержащие продукты с требуемым низким содержанием фосфора и повысить полезное использование марганца за счет ликвидации его потерь с попутным металлом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки передельного малофосфористого марганцевого шлака с получением товарного низкофосфористого углеродистого ферромарганца | 2018 |

|

RU2711994C1 |

| Способ выплавки среднеуглеродистого ферромарганца | 2018 |

|

RU2710706C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 2022 |

|

RU2788459C1 |

| Способ переработки марганецсодержащего сырья | 2018 |

|

RU2697681C1 |

| Способ дефосфорации карбонатных марганцевых руд и концентратов | 2018 |

|

RU2701245C1 |

| Способ дефосфорации железных руд и концентратов | 2015 |

|

RU2613833C1 |

| Получение оксидов активных металлов и концентратов из комплексных и трудно перерабатываемых железосодержащих руд селективным восстановлением элементов | 2024 |

|

RU2826667C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОМАРГАНЦЕВОГО СЫРЬЯ | 2001 |

|

RU2191831C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2002 |

|

RU2228366C1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ, СОДЕРЖАЩЕГО МАРГАНЕЦ, С ИЗВЛЕЧЕНИЕМ МЕТАЛЛОВ | 1999 |

|

RU2153023C1 |

Изобретение относится к дефосфорации расплавов марганцевых руд и концентратов. Селективное восстановление фосфора из расплава ведут газообразным монооксидом углерода (СО), который продувают через расплав. Может быть использован газообразный монооксид углерода, полученный в газогенераторе и содержащий примеси диоксида углерода (СО2) и азота (N2), а также газообразный монооксид углерода в виде отходящих газов закрытых или герметичных рудно-термических печей для углеродотермической выплавки ферросплавов. Обеспечивается способ дефосфорации расплава марганцевых руд и концентратов без потерь марганца с попутным металлом. 2 з.п. ф-лы, 1 табл., 1 пр.

1. Способ дефосфорации расплава марганцевых руд и концентратов, включающий селективное восстановление фосфора из расплава, отличающийся тем, что селективное восстановление фосфора из расплава ведут газообразным монооксидом углерода (СО), который продувают через расплав.

2. Способ по п. 1, отличающийся тем, что используют газообразный монооксид углерода, полученный в газогенераторе и содержащий примеси диоксида углерода (СО2) и азота (N2).

3. Способ по п. 1, отличающийся тем, что используют газообразный монооксид углерода в виде отходящих газов закрытых или герметичных рудно-термических печей для углеродотермической выплавки ферросплавов.

| ХИТРИК С.И | |||

| и др | |||

| Получение низкофосфористых марганцевых концентратов, Техника, г.Киев, 1969, с.75 | |||

| Способ дефосфорации карбонатных марганцевых концентратов | 1980 |

|

SU908867A1 |

| Способ выплавки марганецсодержащей стали в конвертере с комбинированной продувкой | 1987 |

|

SU1775477A1 |

| US 20110265608 A1, 03.11.2011. | |||

Авторы

Даты

2016-08-20—Публикация

2015-06-26—Подача