Изобретение относится к черной металлургии, в частности к выплавке марганцевых ферросплавов.

Целью изобретения является снижение содержания фосфора в сплаве и уменьшение удельного расхода электроэнергии. , Способ заключается в том, что предварительный нагрев шихтовых материалов проводят непосредственно в электропечи по режиму: 100-200 град/мин до 800°С, а затем - со скоростью 30-50 град/мин. В процессе выплавки отношение карбида кремния к фосфору поддерживают равным 1,0-1,5, а заданный режим нагрева обеспечивают регулированием длины погружаемого в шихту участка электрода, равной 1-6 диаметра электрода.

Способ осуществляют следующим образом.

При выплавке марганцевых ферросплавов улет фосфора в газовую фазу увеличивается на 11-16% по сравнению с известными способами.

Термодинамический анализ свидетельствует, что фосфат кальция обладает высоким химическим сродством к карбиду кремния. Выход фосфора в газовую фазу при восстановлении его карбидом кремния намного больше, чем при восстановлении коксом.

Уменьшение выхода СО из зоны реакции позволяет повысить содержание фосфора в Отходящих газах. На восстановление 1 моль Саз(Р04)2 карбидом кремния требуется затратить 6520 кДж, а углеродом 1377 кДж тепла.

В процессе восстановления марганце- ворудного сырья карбидоугольной смесью

О

&

ОЭ

о ю

карбидная составляющая выполняет функцию реагента, вытесняющего фосфор из марганцевого сырья, Причем дефосфация протекает еще в твердофазном состоянии.

В карбидоугольной смисе карбид кремния и углерод распределены в элементарных объемах равномерно, что обеспечивает значительное увеличение скорости восстановительных реакций, повышает активное сопротивление ванны печи,

При выплавке марганцевых ферросплавов карбид кремния взаимодействует с на- ходящимися в непосредственном соприкосновении оксидами марганца. Марганец и кремний переходят в сплав по реакции

тМпО + nSiC MrtmSin + CO.

В результате этого сокращается кратность шлака и, как следствие, уменьшаются потери марганца и кремния с оксидами шлака.

Кремний и углерод карбида кремния принимают участие в восстановлении оксидов марганца. При этом протекают реакции экзотермического характера, что способствует снижению расхода электроэнергии на 1-1,5%.

Использование марганцевого агломерата с остаточным содержанием карбида кремния и углерода является перспективным направлением развития технологии получения марганцевых ферросплавов, открывает в электрометрии марганца новые дополнительные возможности интенсификации процесса выплавки. Остаточный карбид кремния и углерод в агломерате, имеющие плотный контакт с оксидами марганца, являются более активными восстановителями. Наличие остаточного карбида кремния и углерода в агломерате дает возможность повысить рабочее напряжение и уменьшить расход электроэнергии за счет повышения СО.

Увеличение удельного электросопротивления шихтовых материалов за счет остаточного содержания карбида кремния обуславливают глубокую посадку электродов, а следовательно, позволяет уменьшить потери марганца испарением.

Скорость восстановления марганцевого агломерата, содержащего остаточный карбид кремния и углерод, выше, чем агломерата, не содержащего остаточный карбид кремния и углерод. Если скорость восстановления марганцевого агломерата обычным углеродным восстановителем быстро падает с ростом температуры, остаточный карбид кремния и углерод активно взаимодействуют с окислами марганца и в дальнейшем.

Наилучшие технико-экономические показатели процесса выплавки марганцевых ферросплавов достигаются при остаточном содержании карбида кремния и углерода в

агломерате 0,1-3,0% соответственно. При снижении количества остаточного карбида кремния в агломерате ниже 0,1 %, не достигается полнота протекания процессов восстановления окислов марганца, а также

0 создание ванны с высоким удельным электросопротивлением.

Увеличение количества остаточного карбида кремния выше 3,0%, приводит к повышению величины содержания кремния

5 в сплаве, который в некоторых марках марганцевых ферросплавов ограничен.

Отношение карбида кремния к фосфору поддерживают в пределах 1,0-1,5.

Режим нагрева шихты происходит за

0 счет регулирования длины электрода.

При перемещении электрода вверх реакционная зона приближается к поверхности колошника, что позволяет увеличить скорость повышения температуры шихты до

5 800°С и уменьшить скорость повышения температуры шихты после 800°С. При перемещении электрода вниз увеличивается скорость нагрева шихты после 800°С и уменьшается скорость нагрева до 800°С.

0 Длина погруженного в шихту участка электрода должна быть равной 1-6 диаметра электрода для круглых и ширины для прямоугольных электропечей.

Длина погруженного в шихту участка

5 электрода должна быть равной 1-6 диаметра электрода для круглых и ширины для прямоугольных электропечей.

При увеличении длины погруженного в шихту участка электрода на величину более

0 6-ти диаметров или ширины электрода увеличивается скорость нагрева шихты после 800°С, что позволяет обеспечить скорость- ( подъема температур в пределах 10- 15 град/мин, а при уменьшении длины

5 погруженного в шихту участка электрода на величину менее 1-го диаметра или ширины электрода не соблюдается необходимая оптимальная скорость нагрева шихты до 800°С, которая з этом случае будет более

0 300°С, К тому же в этих условиях спекается колошник печи и ухудшают технико-экономические показатели процесса выплавки.

П р и м е р. В условиях лаборатории опробован предлагаемый и известный спо5 собы.

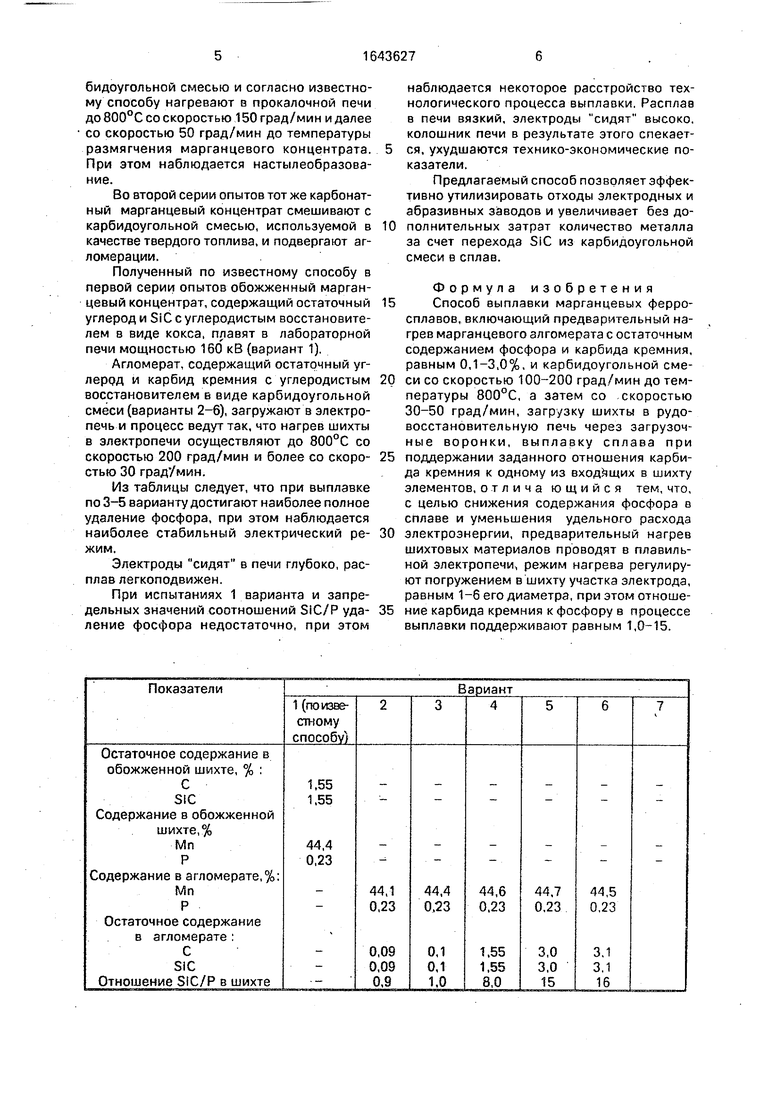

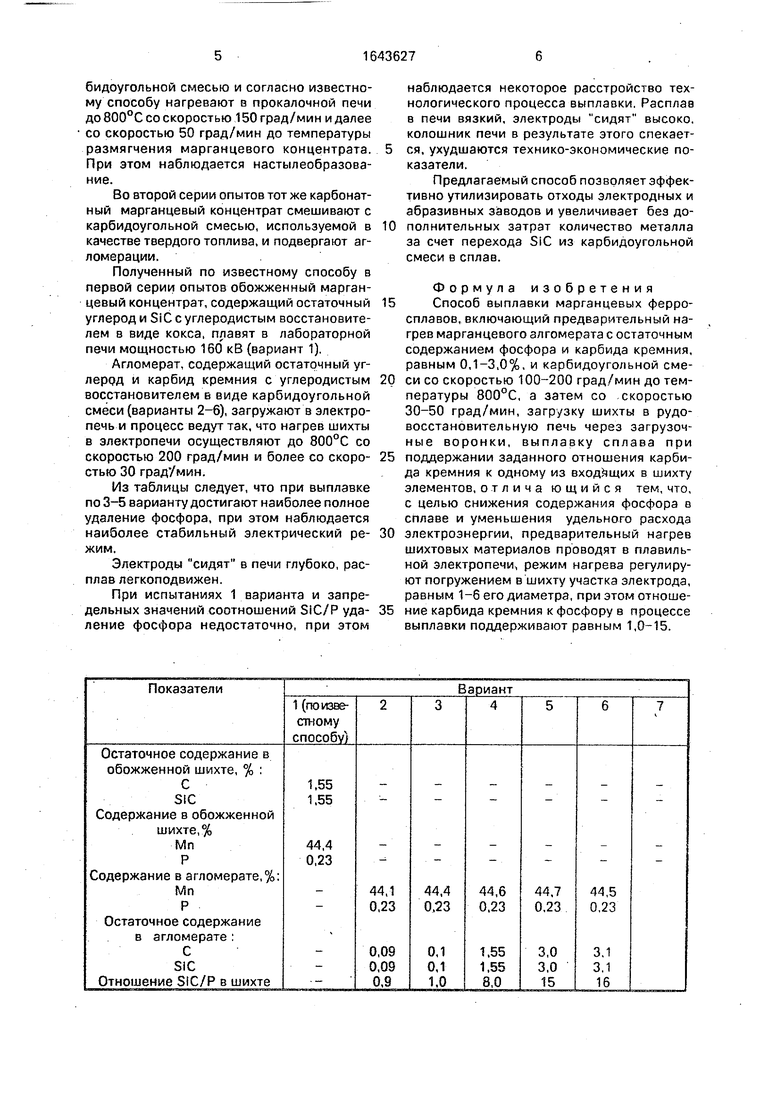

Результаты испытаний представлены в таблице.

Карбонатный марганцевый концентрат,

содержащий, Mr 28,1; SSO2 16,7; Fe 2,04;

CaO 18,8; Mg3,1; P 0,197, смешивают с карбидоугольной смесью и согласно известному способу нагревают а прокаленной печи до 800°С со скоростью 150 град/мин и далее со скоростью 50 град/мин до температуры размягчения марганцевого концентрата. При этом наблюдается настылеобразова- ние.

Во второй серии опытов тот же карбонатный марганцевый концентрат смешивают с карбидоугольной смесью, используемой в качестве твердого топлива, и подвергают агломерации.

Полученный по известному способу в первой серии опытов обожженный марганцевый концентрат, содержащий остаточный углерод и Si С с углеродистым восстановителем в виде кокса, плавят в лабораторной печи мощностью 160 кВ (вариант 1).

Агломерат, содержащий остаточный углерод и карбид кремния с углеродистым восстановителем в виде карбидоугольной смеси (варианты 2-6), загружают в электропечь и процесс ведут так, что нагрев шихты в электропечи осуществляют до 800°С со скоростью 200 град/мин и более со скоро- стью 30 град/мин.

Из таблицы следует, что при выплавке по 3-5 варианту достигают наиболее полное удаление фосфора, при этом наблюдается наиболее стабильный электрический ре- жим.

Электроды сидят в печи глубоко, расплав легкоподвижен.

При испытаниях 1 варианта и запредельных значений соотношений SiC/Р уда- ление фосфора недостаточно, при этом

наблюдается некоторое расстройство технологического процесса выплавки. Расплав в печи вязкий, электроды сидят высоко, колошник печи в результате этого спекается, ухудшаются технико-экономические показатели.

Предлагаемый способ позволяет эффективно утилизировать отходы электродных и абразивных заводов и увеличивает без дополнительных затрат количество металла за счет перехода SiC из карбидоугольной смеси в сплав.

Формула изобретения Способ выплавки марганцевых ферросплавов, включающий предварительный нагрев марганцевого алгомерата с остаточным содержанием фосфора и карбида кремния, равным 0,1-3,0%, и карбидоугольной смеси со скоростью 100-200 град /мин до температуры 800°С, а затем со скоростью 30-50 град/мин, загрузку шихты в рудо- восстановительную печь через загрузочные воронки, выплавку сплава при поддержании заданного отношения карбида кремния к одному из входящих в шихту элементов, отлича ющийся тем, что, с целью снижения содержания фосфора в сплаве и уменьшения удельного расхода электроэнергии, предварительный нагрев шихтовых материалов проводят в плавильной электропечи, режим нагрева регулируют погружением в шихту участка электрода, равным 1-6 его диаметра, при этом отношение карбида кремния к фосфору в процессе выплавки поддерживают равным 1,0-15.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки марганцевых ферросплавов | 1988 |

|

SU1534086A1 |

| Способ выплавки углеродистого фер-РОМАРгАНцА | 1979 |

|

SU834148A1 |

| Восстановительная смесь для выплавки ферросплавов | 1985 |

|

SU1321765A1 |

| Шихта для выплавки силикомарганца | 1986 |

|

SU1433998A1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТЫХ МАРГАНЕЦСОДЕРЖАЩИХ СПЛАВОВ | 2010 |

|

RU2455379C1 |

| Способ выплавки углеродистого ферромарганца в руднотермической печи | 1982 |

|

SU1079680A1 |

| Шихта для выплавки силикомарганца | 1989 |

|

SU1650749A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 1992 |

|

RU2048581C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ СИЛИКОМАРГАНЦА | 1992 |

|

RU2047664C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ФЕРРОСИЛИКОМАРГАНЦА | 2010 |

|

RU2449038C1 |

Изобретение относится к черной металлургии, в частности к выплавке марганцевых ферросплавов. Цель изобретения - снижение содержания фосфора в сплаве и уменьшение удельного расхода электроэнергии. Способ включает предварительный нагрев шихтовых материалов непосредственно, в печи по режиму. 100-200 град/мин до температуры 800°С, а затем - со скоростью 30-50 град/мин. В процессе выплавки отношение карбида кремния к фосфору поддерживают равным 1,0-15. Заданный режим нагрева обеспечивают за счет регулирования длины погружаемого в шихту участка электрода, равной 1-6 диаметра электрода. Изобретение позволяет снизить содержание фосфора в сплаве от 0,39 до 0,32%, уменьшить расход электроэнергии от 4220 до 4010 кВт ч/т, повысить извлечение марганца в сплав от 73,6 до 81,4% 1 табл. с/) С

| Способ выплавки марганцевых ферросплавов | 1988 |

|

SU1534086A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-04-23—Публикация

1989-02-06—Подача