Изобретение- относится к технологии интегральных схем, точнее к области разделения пластин из полупроводниковых материалов.

Цель изобретения - повышение качества излома за счет снижения количества сколов и трещин.

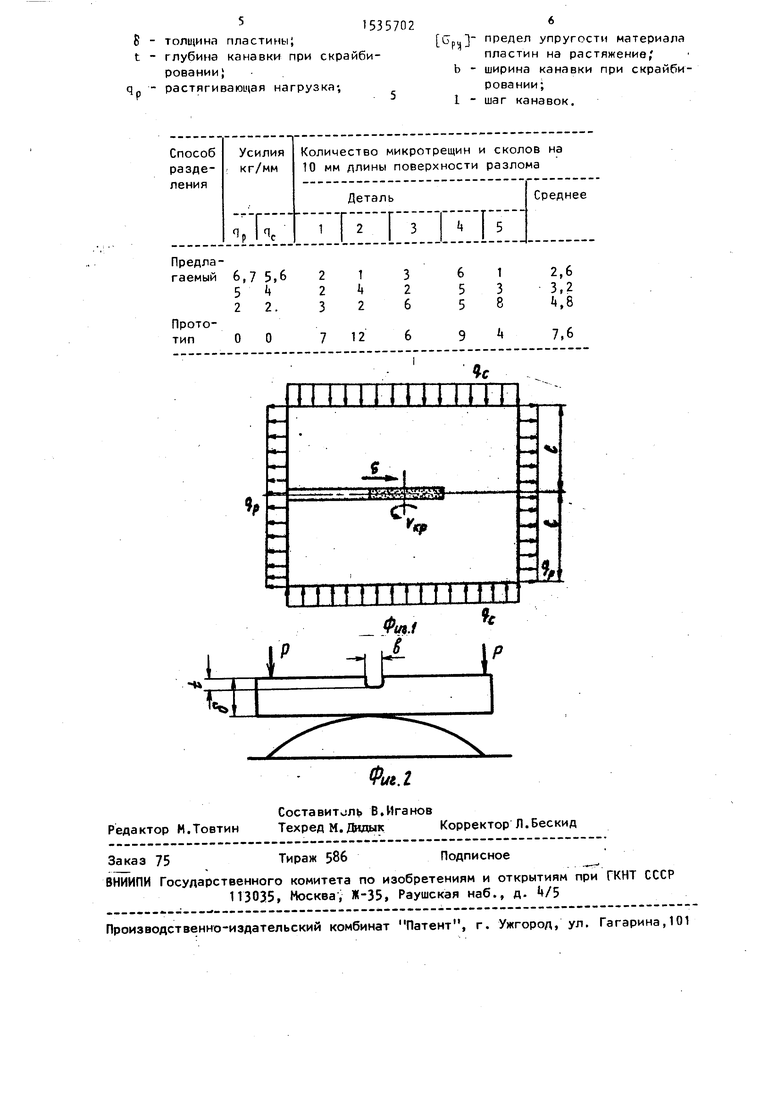

На фиг.1 представлена схема способа; на фиг.2 - схема разлома пластины.

Сущность изобретения состоит в следующем.

Сжатие пластины до напряжений, не превышающих 0,35 предела упругости на сжатие, в направлении, перпендикулярном линии разделения, дальнейшая прорезка канавки и освобождение плас- тины от нагрузки обеспечивают формирование растягивающих остаточных напряжений перпендикулярно линии разделения на дне канавки, распространяющихся на глубину дефектного слоя, формируемого при прорезке. Поэтому последующая разломка пластины идет по дну.

При этом если при скрайбировании абразивным кругом обычно формируются растягивающие остаточные напряжения, то в данном случае их величина возрастает на величину, равную напряжению сжатия, обеспечиваемую предварительным напряжением, что приводит к формированию микротрещин вдоль центра дна канавки (где напряженность наибольшая) .

Для усиления этого эффекта следует принять возможно большие усилия.

Растяжение пластины вдоль линии разделения на величину, не превышаюVI

СО

:л

в

щую 0,65 предела упругости, сместит при освобождении детали после прорезки остаточные напряжения, формируемые обычно при порезке свободной пластины в деформируемом слое на эту же величину в сторону сжимающих. Для повышения этого эффекта прилагают максимально возможные усилия. Так как остаточные напряжения, формируемые при шлифовании, не превышают предела упругости (для хрупких материалов) , то в данном случае растяжение пластины облегчает формирование сжимающих остаточных напряжений, действующих вдоль линии разделения, на сформированной при порезке поверхности. Действие сжимающих остаточных напряжений вдоль линии разделения предотвращает возникновение трещин перпендикулярно линии разделения.

Таким образом, вдоль линии разделения на поверхности канавки, формируемой отрезным кругом, после освобождения детали обеспечивается получение поля с поверхностными остаточными напряжениями, которые при приложении изгибающего момента и дальнейшем разделении пластины обеспечивают формирование новой поверхности без трещин.

Экспериментально установлено, что растяжение материалов до величин в 0,65 предела упругости характеризуется снижением микротвердости поверхностного слоя, а при превышении указанной границы наблюдается резкий рост микротвердости поверхностного слоя и, следовательно, снизится стой кость инструмента.

Способ осуществляется следующим образом.

На деталь налагают сжимающие усилия, перпендикулярно линии разделения, а растягивающие нагрузки - вдол этой линии, и закрепляют ее. Величин нагрузок рассчитывают по формулам (1 (2). Далее абразивный круг вращают и перемещают вдоль линии разделения, прорезая канавку, освобождают деталь и, изгибая ее в плоскости, перпенди- кулярной линии раздела, разламывают.

Пример. Производили разделение пластин из германия, толщиной 0,3 мм. Пределы упругости при сжатии 80 кг/мм2, при растяжении 35 кг/мм2. Использовали круг АС20-И4/10-М1-100%. диаметром 150 мм. Режимы абразивной

0

0

5

0

0

5

0

5

прорезки: Vtp - 30 м/с, УДет 3 м/мин; t 0,1 мм.

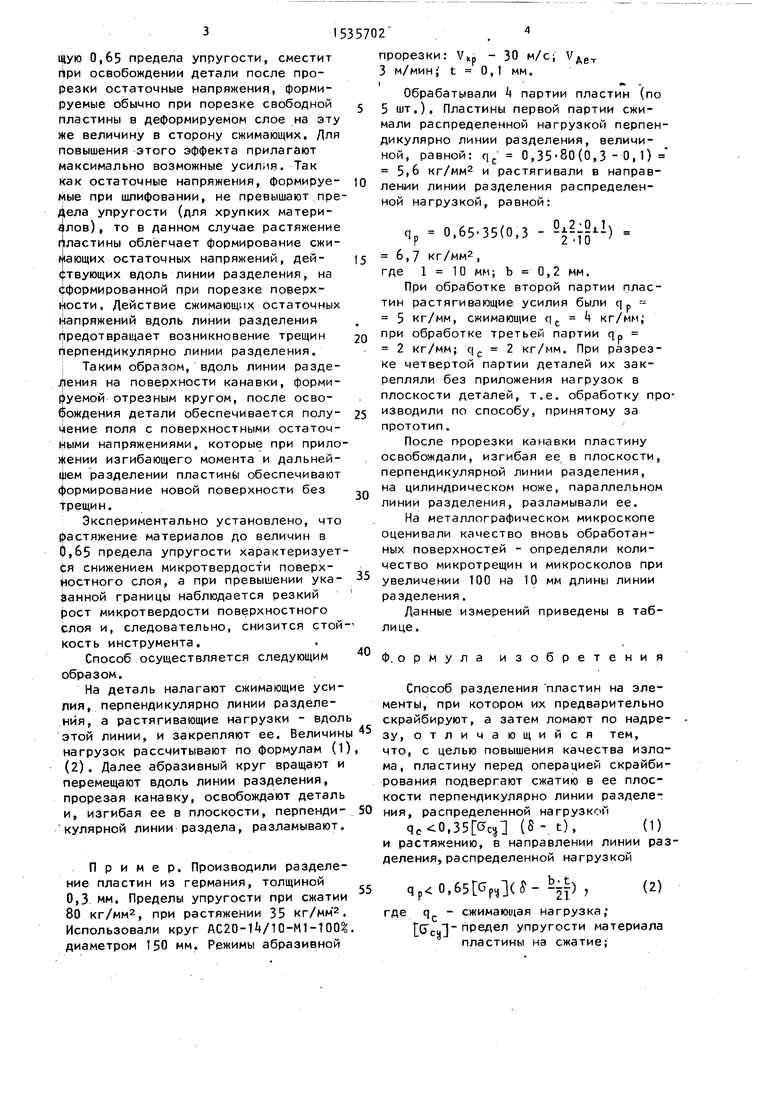

Обрабатывали 4 партии пластин (по 5 шт.). Пластины первой партии сжимали распределенной нагрузкой перпендикулярно линии разделения, величиной, равной: qc 0,35-80(0,3 - О, 1) 5,6 кг/мм2 и растягивали в направлении линии разделения распределенной нагрузкой, равной:

Яр 0,65-35(0,3 - T5rl) - 6,7 кг/мм2, где 1 10 мм; b 0,2 мм.

При обработке второй партии пластин растягивающие усилия были q p -- 5 кг/мм, сжимающие qс k кг/мм; при обработке третьей партии qp 2 кг/мм; qс 2 кг/мм. При разрезке четвертой партии деталей их закрепляли без приложения нагрузок в плоскости деталей, т.е. обработку производили по способу, принятому за прототип.

После прорезки канавки пластину освобождали, изгибая ее в плоскости, перпендикулярной линии разделения, на цилиндрическом ноже, параллельном линии разделения, разламывали ее.

На металлографическом микроскопе оценивали качество вновь обработанных поверхностей - определяли количество микротрещин и микросколов при увеличении 100 на 10 мм длины линии разделения.

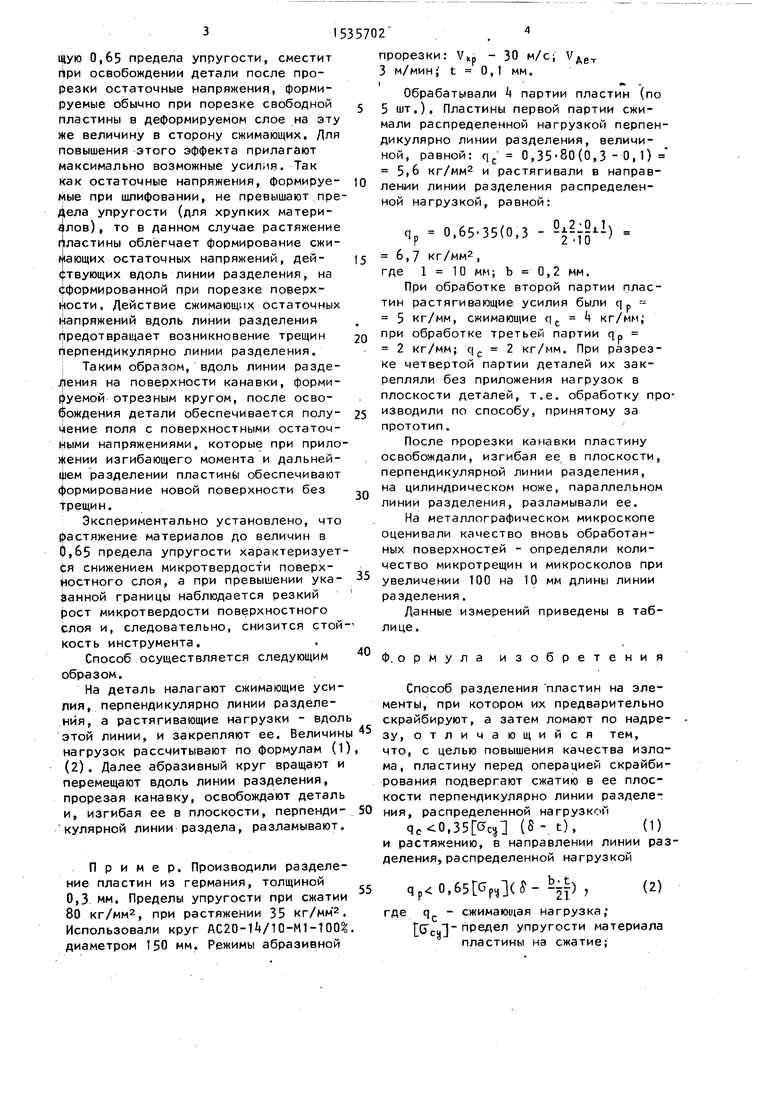

Данные измерений приведены в таблице.

Формула изобретения

Способ разделения пластин на элементы, при котором их предварительно скрайбируют, а затем ломают по надрезу, отличающийся тем, что, с целью повышения качества излома, пластину перед операцией скрайби- рования подвергают сжатию в ее плоскости перпендикулярно линии разделения, распределенной нагрузкой

,, (S- t), (1) и растяжению, в направлении линии разделения, распределенной нагрузкой

(2)

, Т ,

где q - сжимающая нагрузка;

ОТ с Л предел упругости материала пластины на сжатие;

51535702

- толщина пластины; - глубина канавки при скрайбировании;- растягивающая нагрузка-,

предел упругости материала

пластин на растяжение; ширина канавки при скрайбировании;шаг канавок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ резки заготовок | 1985 |

|

SU1316796A1 |

| Способ чистовой обработки изделий | 1980 |

|

SU948621A1 |

| Способ правки шлифовального круга | 1985 |

|

SU1335436A1 |

| Способ разделения полупроводниковых пластин на кристаллы | 1991 |

|

SU1827696A1 |

| Способ шлифования | 1986 |

|

SU1449325A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕКСТУРОВАННОЙ РЕБРОВОЙ ХОЛОДНОКАТАНОЙ ЖЕЛЕЗОКРЕМНИСТОЙ ТРАНСФОРМАТОРНОЙ СТАЛИ | 1997 |

|

RU2121515C1 |

| Способ шлифования | 1986 |

|

SU1419862A1 |

| Способ лазерной ударной обработки тонкой кромки лопатки, выполненной из титанового сплава, компрессора газотурбинного двигателя | 2024 |

|

RU2833635C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАПРЯЖЕНИЙ В ФЕРРОМАГНИТНЫХ МАТЕРИАЛАХ НА ЖЕЛЕЗНОЙ ОСНОВЕ | 1988 |

|

RU2035690C1 |

| СПОСОБ РАЗДЕЛЕНИЯ НА КРИСТАЛЛЫ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН С ДВУХСТОРОННИМ ТОНКОПЛЕНОЧНЫМ ПОКРЫТИЕМ | 2008 |

|

RU2385218C1 |

Изобретение относится к производству интегральных схем. Целью изобретения является повышение качества поверхности разлома за счет снижения количества сколов и трещин. Перед скрайбированием пластину сжимают в ее плоскости перпендикулярно линии разделения и растягивают вдоль линии разделения нагрузками, определяемыми по приведенным формулам. Затем производят скрайбирование, освобождают деталь от нагрузок и раскалывают по линии разделения приложением изгибающего момента. 2 ил., 1 табл.

| Бочкин О.И | |||

| Механическая обработка полупроводниковых материалов | |||

| М.: Высшая школа, 1983, с | |||

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

Авторы

Даты

1990-01-15—Публикация

1988-06-23—Подача