Изобретение относится к машиностроению и может быть использовано при шлифовании деталей преимущественно из труднообрабатываемых сппавов.

Цель изобретения - повьш1ение качества правки алмазных кругов, зерна которых имеют сферические вершины,

В качестве правящего элемента используют упругую пластину, нагретую до 100-300 С в течение времени, достаточного дпя образования fa ней окисной пленки, и возбуждают колебания пластины в направлении, перпендикулярном поверхности круга, при шли- фовании ее поверхности с определенной глубиной.

На фиг, 1 показана схема осуществления предлагаемого способа правки; на фиг.2 - зерно при контакте с пластиной.

Правку алмазного круга 1 осуществляют путем периодического воздействия на его рабочую поверхность правящим элементом 2 из материала, адге- зионно-активного к алмазу, колеблющимся с амплитудой Л, в направлении, нормальном поверхности круга. Воздействие обеспечивают при шлифовании кругом указанного правящего эле- мента в виде нежесткой пластины, растянутой силой Р до напряжений, не

превьшаюгцих предела текучести, и наг- I

ретой до температуры 100-300 С, причем глубина шлифования t лежит в пре- делах

а t R,

где а - толпщна окисной пленки;

R - радиус сферической вершины

(закругления) зерен. Сущность способа состоит в формировании оптимальной микрогеометрии абразивных зерен. При шлифовании уп- ругорастянутой пластины последняя начинает колебаться в плоскости, нормальной пластине, т.е. в плоскости круга. Это обеспечивает периодическое воздействие на абразивные зерна обрабатываемым металлом. При нагреве пластины ее поверхность покрывается окисной пленкой, которая предотвращает прямой контакт передней поверхности зерна с обрабатываемым металлом. Зерно при шлифовании сдвигает пленку и формирует ювенильную поверхность, которая адгезионно взаимодействует с нижней и задней поверхностями зерна, не закрытыми пленкой, и разруша

ю 15

20

25ЗО

-

35

40

45

50

55

4362

ет их. При этом зерно приобретает кли)ювидную форму, а само не разрушается .

Нагрев пластины обеспечивает формирование окисной пленки толщиной, достаточной для экранирования передней поверхности зерна от обрабатываемого металла, снижение прочности и повьппение адгезионной активности металла. Нагрев пластины также повышает температуру в зоне резания и снижает модуль упругости материала. Дпя большинства металлов, адгезионно-активных к алмазу (легированные стали, титановые сплавы), формирование окис- ных пленок толщиной, достаточной для экранирова}шя зерен (3-20 мкм), за время между двумя проходами (5-8 с) обеспечивается нагревом до 100-300 С. Превьшение этих границ приводит к росту температуры в зоне резания до температуры графитизации алмаза, в результате могут разрушаться и передние части зерен. При температуре менее 100°С скорость формирования окис- пой пленки мала и не обеспечивается ее требуемая толщина.

Растяжение пластины обеспечивает снижение прочности ее поверхности (твердости, сопротивления микрореза- нрпо), повьшшет адгезионную и химическую активность металла пластины и снижает ее демпфирующие свойства. В результате скорость образования окисной пленки возрастает, снижается износ передней поверхности алмазных зерен, возрастает частота колебаний пластины. Эти явления обеспечивают повьппение качества правки - формирова1тае при правке зерна со снятой задней поверхностью, т.е. по форме приближающегося к лезвийному инструменту. Глубина шлифования t должна быть больше толщины окисной пленки а, формируемой при нагреве пластины и ее взаимодействии с кислородом воздуха, после каждого прохода, чтобы зерно могло взаимодействовать с металлом пластины. Превьшение глубиной шлифования радиуса закругления зерна приводит к интенсивному процессу шли- . Растягива о:цие напряжения в пластине не должны превьшать 0, 75 , так как при больших напряжениях для некоторых металлов происходит упрочнение поверхьюсти.

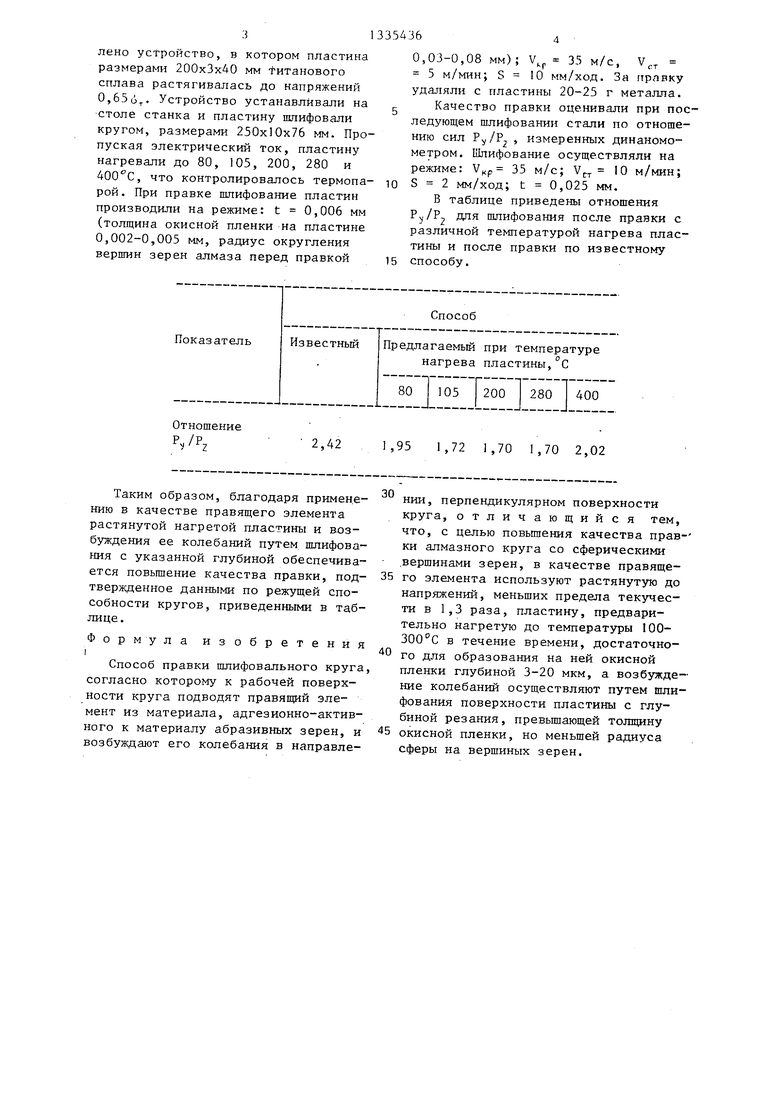

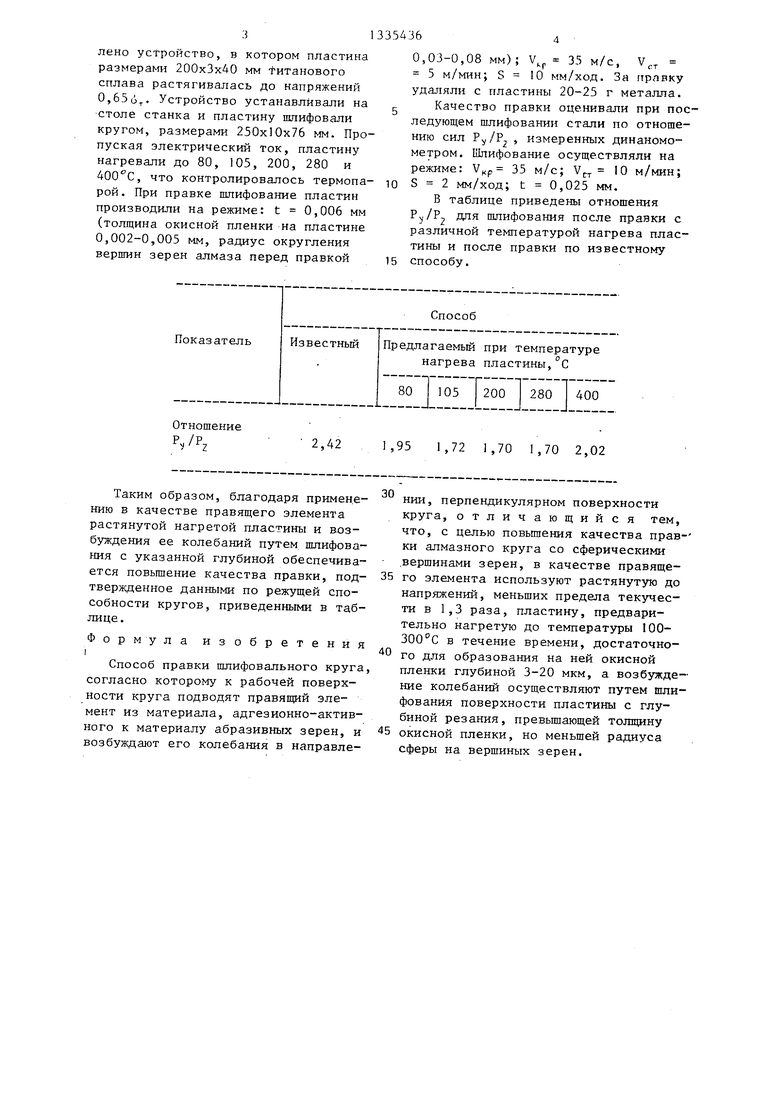

Япя оценки эффективности предлагаемого способа правки было изготпплено устройство, в котором пластина размерами 200хЗхАО мм tитaнoвoгo сплава растягивалась до напряжений 0,65ь. Устройство устанавливали на столе станка и пластину шлифовали кругом, размерами 250x10x76 мм. Пропуская электрический ток, пластину нагревали до 80, 105, 200, 280 и , что контролировалось термопарой. При правке шлифование пластин производили на режиме: t 0,006 мм (толщина окисной пленки на пластине 0,002-0,005 мм, радиус округления вершин зерен алмаза перед правкой

Отношение

Р /Р V г

2,42 1,95 1,72 1,70 1,70 2,02

Таким образом, благодаря применению в качестве правящего элемента растянутой нагретой пластины и возбуждения ее колебаний путем шлифования с указанной глубиной обеспечивается повьш1ение качества правки, подтвержденное данными по режущей способности кругов, приведенными в таблице.

Формула изобретения I

Способ правки шлифовального круга согласно которому к рабочей поверхности круга подводят правяпщй элемент из материала, адгезионно-активного к материалу абразивных зерен, и возбуждают его колебания в направле0,03-0,08 мм); V, 35 м/с, V, 5 м/мин; S 10 мм/ход. За правку удаляли с пластины 20-25 г металла.

Качество правки оценивали при последующем шлифовании стали по отношению сил Ру/Р измеренных динаномо- метром. Шлифование осуществляли на режиме: 35 м/с; V, 10 м/мин;

S 2 мм/ход; t 0,025 мм.

В таблице приведены отношения Р,/Р для шлифования после правки с различной температурой нагрева пластины и после правки по известному

способу.

нии, перпендикулярном поверхности круга, отличающийся тем, что, с целью повышения качества правки алмазного круга со сферическими

.вершинами зерен, в качестве правяще35 го элемента используют растянутую до напряжений, меньших предела текучести в 1,3 раза, пластину, предварительно нагретую до температуры 100- в течение времени, достаточно О го для образования на ней окисной пленки глубиной 3-20 мкм, а возбуждение колебаний осуществляют путем шлифования поверхности пластины с глубиной резания, превьш1ающей толщину

45 окисной пленки, но меньшей радиуса сферы на вершиных зерен.

-о ц о-

л 2

Г

Мнр I ffo

7

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки абразивного круга на металлической связке | 1979 |

|

SU882719A1 |

| Способ правки шлифовального круга | 1985 |

|

SU1281390A1 |

| Способ изготовления абразивного инструмента гальваническим методом | 1982 |

|

SU1021588A1 |

| Способ изготовления сложнопрофильного абразивного инструмента | 1990 |

|

SU1754430A1 |

| СПОСОБ ПРАВКИ АБРАЗИВНОГО КРУГА | 2013 |

|

RU2538519C2 |

| Способ правки алмазно-абразивного инструмента | 1976 |

|

SU618273A1 |

| СПОСОБ ШЛИФОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2010 |

|

RU2432239C1 |

| Состав абразивной массы высокоструктурного инструмента для шлифования с его непрерывной правкой | 2017 |

|

RU2684466C1 |

| Способ правки шлифовального круга | 1989 |

|

SU1673415A1 |

| ПРАВЯЩИЙ КАРАНДАШ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2069145C1 |

Изобретение относится к области машиностроения. Целью его является повышение качества правки алмазных кругов со сферическими вершинами зерен. При этом на рабочую поверхность круга периодически воздействуют пластиной из материала, адгезионно-активного к алмазу, колеблющейся в направлении, нормальном поверхности круга. Воздействие обеспечивают при шлифовании кругом пластины, растянутой до напряжений, меньших предела текучести в 1,3 раза, и предварительно нагретой до температуры 100-300 С, причем глубина шлифования больше толщины окисной пленки на пластине и меньше радиуса закругления вершин зерен. 2 ил., 1 табл. со со ел 4 СО а

Ониснай плен1 а

R

I I

с / / VffГ/77г

v

Редактор В.Петраш

Составитель Н.Ермакова Техред Л. Олийнык

.Заказ 4009/16 Тираж 714Подписное

ВНШПИ Государственного комитета СССР

по делам изобретений и открытий 113035,, Москва, Ж-35, Раушская наб, , д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор С,Шекмар

| Способ правки алмазно-абразивного инструмента | 1976 |

|

SU618273A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-09-07—Публикация

1985-12-30—Подача