Изобретение относится к изготовлению ферромагнитных монокристаллических изделий для электронной техники, в частности, к технологии изготовления сферических резонаторов из монокристаллов феррогранатов.

Цель изобретения уменьшение ширины кривой ферромагнитного резонанса и повышение выхода годных сфер из монокристаллов кальций-ванадиевой системы (КВГ).

Способ включает резку многокристаллов на кубические заготовки заданного размера, придание этим заготовкам сферической формы, шлифовку, полировку их на абразивных инструментах с последовательным уменьшением размера зерна абразива и химическую обработку.

Характеристики сфер приведены в табл.1.

Придание заготовкам сферической формы и их шлифовка производятся на абразивном инструменте, изготовленном на металлокерамической основе, с вкрапленными алмазными зернами. Полировка производится с помощью незакрепленного алмазного порошка, наносимого на текстолитовые (10,0 мкм) и деревянные (5,3 и 1,0 мкм) полировальники в виде чашки и диска.

Обработка на каждом этапе шлифовки (абразивы с размерами зерна 80,0; 40,0 и 20,0 мкм) и на первой стадии полировки (абразив с размером зерна 10 мкм) ведется таким образом, чтобы толщина удаляемого слоя равнялась глубине нарушенного поверхностного слоя (НПС), образующегося при обработке на предыдущем абразиве. При такой обработке заготовка имеет минимально напряженное состояние, а следовательно, и минимальное значение ΔН.

Время полировки с помощью абразивов 5,3 и 1,0 мкм выбирается таким образом, чтобы свести к минимуму шероховатость сферы, а следовательно и величину ΔН.

Для более эффективного действия абразивного порошка 10,0 мкм в целях лучшего связывания его с полировальником используется алмазная паста, наносимая тонким слоем на полировальник перед нанесением абразивного порошка, исключается полировка абразивным порошком 1 мкм, а после обработки сфер абразивным порошком 3 мкм они подвергаются химической обработке в растворе оксида хрома (VI) в серной кислоте.

При обработке закрепленным абразивом на металлокерамической основе в нарушенном поверхностном слое (НПС) сферы формируются сжимающие напряжения, а при обработке свободным абразивом растягивающие. Это обстоятельство используется для компенсации напряжений в НПС. Поскольку эти напряжения приводят к возбуждению магнитостатических колебаний в сфере, их компенсация необходима, а следовательно, необходима и обработка на свободных абразивах. Причем компенсация напряжения в основном происходит на сравнительно крупных для полировки абразивах (10,0 мкм), которые еще оказывают заметное деформирующее воздействие на структуру кристалла.

Однако абразивный порошок 10,0 мкм плохо удерживается на текстолитовом полировальнике, вращающемся со скоростью 6000 об/мин (скорость вращения полировальника в установках, используемых в промышленности), что в значительной степени снижает эффективность его действия, особенно в случае обработки сфер из монокристаллов феррогранатов кальций-ванадиевой системы.

Нанесение тонкого слоя алмазной пасты на поверхность полировальника при обработке сфер 10,0 мкм абразивным порошком позволяет существенно повысить эффективность этой операции, о чем свидетельствует уменьшение ΔН сфер с 1,5 Э до 1,2 Э (см.табл.1). Эти данные приведены для сфер из монокристаллов марки 12КГ, имеющих наименьший выход годных по ΔН.

Использование только алмазной пасты на этой стадии обработки приводит к тому, что сфера центробежной силой прижимается к верхнему неподвижному полировальнику и залипает на слое пасты, нанесенной на полировальник, т.е. процесс полировки прекращается.

Более мелкий абразивный порошок 5,3 и 1,0 мкм достаточно хорошо удерживается на более мягких деревянных полировальниках, поэтому в этих случаях нет необходимости использования пасты.

После шлифовки и полировки сферы обрабатывают в растворе состава: 0,15 H2SO4.0,05CrO3.0,8H2O, причем, как показал эксперимент, положительный эффект возможен только при механической обработке сфер, 3,0 мкм абразивным порошком, т.е. обработка 1,0 мкм абразивом по сравнению с известным способом исключается; температуре обработки 60 ± 10оС и времени обработки 10 ± 1 мин.

Более низкие температуры раствора приводят к менее эффективному уменьшению ΔН, а более высокие к интенсивному испарению раствора. Время химической обработки менее 9 мин не дает максимального уменьшения ΔН, а более 11 мин не приводит к дальнейшему уменьшению ΔН.

В табл.2 приведены условия химической обработки и данные для марки 12КГ.

П р и м е р. Выращенный из раствора в расплаве кальций-ванадиевый феррогранат марки 12КГ с намагниченностью насыщения 140 ± 10 Гс был разрезан на кубические заготовки с размером ребра 1,1 мм. Всего получилось 295 заготовок.

После разбраковки по внешнему виду (крупные скосы, трещины) были признаны годными к дальнейшей обработке 206 заготовок, из которых были изготовлены сферы соответственно по предлагаемому и известному способам.

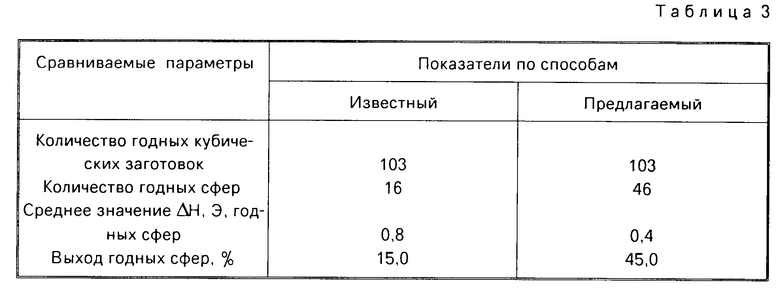

Выход годных сфер по ΔН, изготовленных по известному способу, составил 15,5% причем среднее значение ΔН сфер равнялось 0,8 Э, приведен в табл.3.

Выход годных сфер, изготовленных по предлагаемому способу, составил 45% при среднем значении ΔН 0,4 Э.

Таким образом, изготовление сфер из монокристаллов кальций-ванадиевого феррограната предлагаемым способом позволяет получить минимально возможное значение ΔН (≅0,4 Э) и увеличить выход годных по этому параметру в 3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕР ИЗ МОНОКРИСТАЛЛИЧЕСКИХ ФЕРРОГРАНАТОВ | 1984 |

|

SU1268002A1 |

| Способ абразивной обработки металлооптических зеркал | 2002 |

|

RU2223850C1 |

| СПОСОБ РАЗБРАКОВКИ МОНОКРИСТАЛЛОВ ФЕРРОГРАНАТОВ | 1986 |

|

SU1521066A1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ СФЕРИЧЕСКИХ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2347659C2 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ НЕСКОЛЬКИХ ОГРАНЕННЫХ ДРАГОЦЕННЫХ КАМНЕЙ ИЗ СИНТЕТИЧЕСКОГО КАРБИДА КРЕМНИЯ - МУАССАНИТА | 2010 |

|

RU2434083C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОПОЛИРОВАННЫХ ПЛАСТИН ИЗ КАРБИДА КРЕМНИЯ | 2006 |

|

RU2345442C2 |

| Полировальный состав | 1978 |

|

SU794052A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОНОКРИСТАЛЛИЧЕСКИХ ЧУВСТВИТЕЛЬНЫХ ЭЛЕМЕНТОВ ДЛЯ ВЫСОКОВОЛЬТНЫХ ОПТИЧЕСКИХ ИЗМЕРИТЕЛЬНЫХ ТРАНСФОРМАТОРОВ НАПРЯЖЕНИЯ | 2020 |

|

RU2748973C1 |

| Алмазная абразивная суспензия | 1991 |

|

SU1781271A1 |

| СПОСОБ РАЗБРАКОВКИ МОНОКРИСТАЛЛОВ ФЕРРОГРАНАТОВ | 1986 |

|

SU1450612A1 |

Изобретение относится к изготовлению ферромагнитных монокристаллических изделий для электронной техники, в частности к технологии изготовления сферических резонаторов из монокристаллов феррогранатов. Способ позволяет увеличить процент выхода годных сфер из монокристаллов кальций-ванадиевой системы. Способ включает резку монокристаллов на кубические заготовки, придание им сферической формы, шлифовку, полировку свободном сменным абразивным порошком с последовательно уменьшающимся размером зерна и химическую обработку. Полировку 10 мкм абразивным порошком ведут с дополнительным введением алмазной пасты, например АСМ10, а после полировки 3 мкм порошком сферы обрабатывают в растворе соства: 0,15 H2SO4·0,05CrO3·0,8H2O при 60± 10°C в течение 10±1 мин. Выход годных сфер составил 45% при среднем значении ΔH= 0,4 Э. 3 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ СФЕР ИЗ МОНОКРИСТАЛЛИЧЕСКИХ ФЕРРОГРАНАТОВ, включающий резку монокристаллов на кубические заготовки, придание им сферической формы, шлифовку закрепленным, а полировку свободным сменным абразивным порошком с последовательно уменьшающимся размером, отличающийся тем, что, с целью уменьшения ширины кривой ферромагнитного резонанса и повышения выхода годных сфер по этому параметру, полировку 10,0 мкм абразивным порошком ведут с дополнительным введением алмазной пасты, например АСМ 10, а после полировки 3,0 мкм порошком сферы обрабатывают в растворе состава 0,15 H2SO4 · 0,05 CrO3 · 0,8 H2O при 60 ± 10oС в течение 10 ± 1 мин.

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕР ИЗ МОНОКРИСТАЛЛИЧЕСКИХ ФЕРРОГРАНАТОВ | 1984 |

|

SU1268002A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-09-10—Публикация

1988-05-13—Подача